全部

924

924

0

0

本实用新型涉及一种用于金属爆炸复合板热处理的金属复合材料垫块,由复层和基层复合而成,所述基层为碳钢,厚度为55-60mm,长宽尺寸为75*75mm,所述复层为奥氏体不锈钢,厚度为3-6mm,复层的长宽尺寸与基层的长宽尺寸相同。该用于金属爆炸复合板热处理的金属复合材料垫块采用爆炸焊接方法复合,制备工艺简单,贴合质量好,性能稳定,能够重复使用,大大降低了生产成本。

1222

1222

0

0

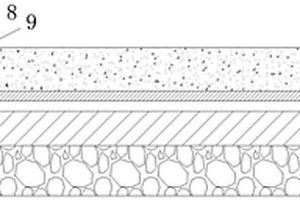

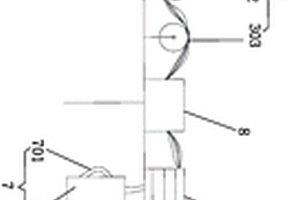

本发明公开了一种镁合金冶炼坩埚用复合材料的制备装置及其工艺方法,包括基座,所述基座上表面平行放置有基板,所述基板上方放置有复板,所述复板上方安装有限制药框,所述限制药框内装填有配方炸药,所述配方炸药内的边缘安装有聚能药包,所述聚能药包内安插有雷管,所述基板上表面与所述复板下表面之间连接有用于间隔支撑所述基板和复板的垫脚支撑体。本发明提供了一种具有强度高、塑性好、耐高温双金属复合材料的制备方法,解决了传统铸造坩埚塑性差、外侧高温氧化、底部下坠断裂的缺陷,大大延长了坩埚的使用寿命、降低了维护成本,提高了经济效益,同时提高了镁合金冶炼的效率。

1199

1199

0

0

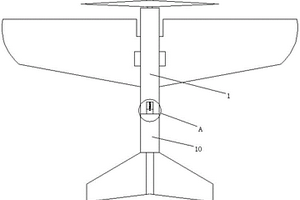

本实用新型属于复合材料无人机技术领域,公开了一种复合材料无人机尾翼,包括尾翼翼体,无人机本体的顶部开设有活动槽,且活动槽的内部固定安装有导向杆,所述活动槽的内部活动插接有定位板,且定位板的内部开设有限位通孔,所述限位通孔套接在导向杆上,所述导向杆上套接有弹簧套,所述定位板的底部固定安装有防滑垫,且防滑垫贴合在活动槽的内部底端,所述无人机本体的右侧内部开设有定位槽,所述无人机本体的右侧贴合有尾翼翼体,且尾翼翼体相对定位槽的位置固定安装有定位柱。本实用新型便于更好的对尾翼翼体进行快速安装,使得尾翼翼体拆装更便捷,节省人力,增加工作效率。

1215

1215

0

0

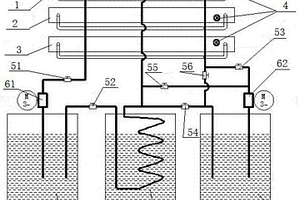

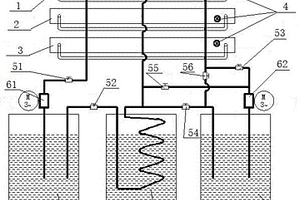

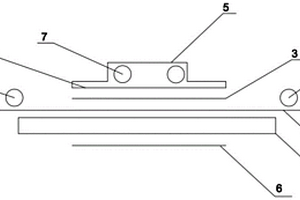

本实用新型提供了一种复合材料的模压成型装置,包括模压成型装置,模压成型装置包括上模具、中模具和下模具,上模具和下模具可向中模具移动用于复合材料的模压成型;上模具、中模具和下模具内还设有用于加热和冷却上模具、中模具和下模具输油管道,输油管道分别与加热装置或冷却装置相连通,上模具、中模具和下模具上还设有用于探测复合材料温度的温度感应器。本实用新型本专利的有益效果是,采用本模压成型温控装置,具有升降温快、温控稳定、效率高、工作可靠、寿命长、泄露少、能量损失小、成本低的优点。

904

904

0

0

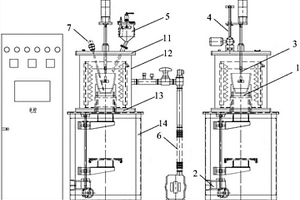

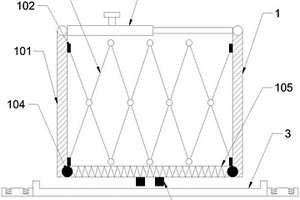

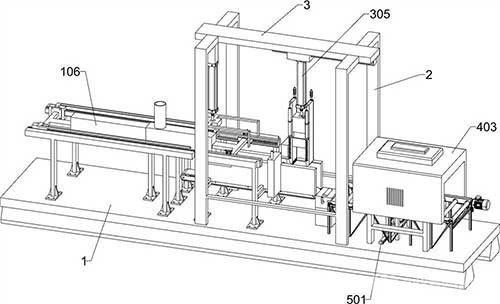

本发明目的公开了一种特制的真空熔炼炉以及SiC颗粒增强铝基复合材料制备工艺,采用一定的成分配比及特殊的熔炼铸造工艺。该工艺中利用所述真空熔炼炉,实现了整体的密闭以及真空状态下加料,能够实时地测量熔体内部温度,并使颗粒以一定速度准确落入熔体漩涡中心,在强力搅拌下均匀分布在熔体内部,而且能够有效地对复合材料熔体起到脱氧、脱气的作用,由此本工艺能生产出成分均匀、低孔隙率、高力学性能且导热性能优异的复合材料。一种坩埚升降式真空熔炼炉,包括坩埚复合装置及升降平台系统、搅拌装置及升降平台系统、加料装置、真空系统、手持可升降热电偶、密封系统、电控系统。

944

944

0

0

本发明提供了一种复合材料的模压成型装置及方法,包括模压成型装置,模压成型装置包括上模具、中模具和下模具,上模具和下模具可向中模具移动用于复合材料的模压成型;上模具、中模具和下模具内还设有用于加热和冷却上模具、中模具和下模具输油管道,输油管道分别与加热装置或冷却装置相连通,上模具、中模具和下模具上还设有用于探测复合材料温度的温度感应器。本发明本发明的有益效果是,采用本模压成型温控装置,具有升降温快、温控稳定、效率高、工作可靠、寿命长、泄露少、能量损失小、成本低的优点。

990

990

0

0

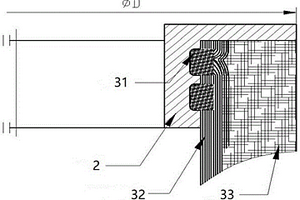

本实用新型的公开了一种圆形金属件与纤维增强复合材料的连接结构,包括圆形金属件和复合材料板,所述圆形金属件和金属板之间设有连接装置,所述金属板的连接面设有多个凹槽,所述凹槽内纤维铺敷时,纤维束置于所述凹槽内,而连接所述纤维束的纤维丝呈发散成伞状置于纤维布内,所述连接装置使用真空辅助成型工艺即负压吸附树脂灌注固化成型。本实用新型的有益效果是:1)解决复合材料板无法与圆筒金属材质界面之间连接问题;2)真空辅助成型将凹槽内的纤维束和呈发散成伞状置于纤维布内的纤维丝连接成一体。

971

971

0

0

本发明提供了一种中子伽玛屏蔽复合材料及其制备方法,属于核辐射屏蔽材料技术领域。该复合材料是由以下重量份配比的原料组合而成:环氧树脂90‑110份;室温固化剂10‑40份;纳米稀土氧化物10‑30份;偶联剂1‑5份。其中,稀土氧化物主为具有强中子吸收能力的氧化钆以及具有良好伽玛衰减能力的氧化钇、氧化镱、氧化钐、氧化铕等中任意一种或几种混合。本发明所提供复合材料兼具优异的中子和伽玛屏蔽性能、良好的力学性能、抗老化性能,且其制备方法简单。

944

944

0

0

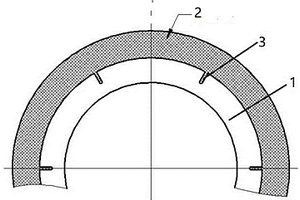

本实用新型的公开了一种薄壁金属圆环与复合材料的连接结构,包括圆弧状复合材料板和金属圆环,复合材料板和金属圆环之间设有连接装置,连接装置为多个设置于所述金属圆环凹槽和纤维丝束,纤维丝束置于所述凹槽内,其两端纤维丝束伸出发散于周边的扇形纤维布内;真空成型将纤维丝束与周边的纤维布连接成一个整体。本实用新型的有益效果是:1)真空成型将纤维丝束与周边的纤维布连接成一个整体后,凹槽内的纤维丝束因张力被固定在金属圆环内,同时复合材料板被纤维丝束固定在金属圆环上。

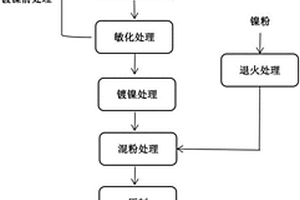

汽车制动盘贴片用氧化铝短纤维增强镍基复合材料及其制备方法。采用了粉末冶金法,依次包括备料步骤,氧化铝短纤维的预处理步骤,镍粉预处理步骤、混料步骤,粉末压制步骤,以及坯体烧结步骤。所述的备料步骤,将原料按照如下重量百分比备料设计:氧化铝短纤维:10‑20%;其余为镍粉。本发明采用粉末冶金的方法制备出力学性能更为优良,耐磨性、耐热腐蚀性更好的复合材料。用这种材料制得的汽车制动盘贴片耐磨耐热性能好、变形小、表面平整度高。并且这种材料用在铝基复合材料制动盘上可以克服铝基热变形大等缺点,为解决轻量化电动汽车的制动盘材料耐热磨损性能差提供了新的思路。

1149

1149

0

0

本实用新型涉及复合材料技术领域,且公开了一种复合材料绝缘栏杆,包括主体,所述主体的左右两侧均固定安装有固定杆,所述固定杆一侧的上方和下方均固定安装有固定块,所述固定块的一侧活动安装有拉伸栏杆,所述固定杆的一侧底部设置有固定轴,所述主体的顶部活动安装有固定支撑装置,所述主体的底部活动安装有滑动装置。该一种复合材料绝缘栏杆,通过固定支撑装置内的伸缩杆和固定旋钮的共同作用,伸缩杆的两端分别固定在主体两侧的固定杆上,支撑在其中间,通过拉动固定杆调节中部栏杆的长度,伸缩杆会跟随一起拉伸,拉伸完成后,通过转动固定旋钮,将其固定住,从而可以达到避免栏杆出现松动或者收缩的作用。

1484

1484

0

0

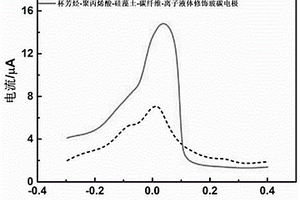

本方案公开了一种杯芳烃‑聚丙烯酸复合材料修饰电极的制备方法及应用,包括以下步骤:S1.将杯芳烃溶液、多孔氧化硅、丙烯酸混合均匀,并进行电子束辐射,得杯芳烃‑聚丙烯酸‑多孔氧化硅粗产物;S2.将所述杯芳烃‑聚丙烯酸‑多孔氧化硅粗产物与碳纤维、离子液体分散于溶剂中,得到杯芳烃‑聚丙烯酸复合材料;S3.用抛光剂抛光玻碳电极的表面,并用去离子水超声清洗后干燥,得预处理玻碳电极;S4.将所述杯芳烃‑聚丙烯酸复合材料滴涂于预处理玻碳电极上,烘干后,即得所述杯芳烃‑聚丙烯酸复合材料修饰电极,制备步骤简单,效率高,辐照稳定性高。

1002

1002

0

0

本实用新型提供了一种制备树脂/纤维复合材料的脱模装置,包括一个上模具和一个上模具,上模具和一个上模具之间为树脂/纤维复合材料,上模具和树脂/纤维复合材料之间为中间层,上模具和中间层及中间层和树脂/纤维复合材料之间或/和涂有聚四氟乙烯薄膜。本实用新型的有益效果为:脱模装置在产品固化后能保证产品能较容易从模具中脱出,又保证产品质量和线形。

863

863

0

0

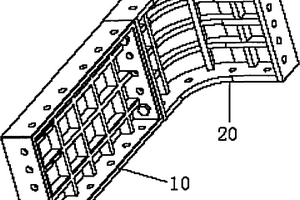

本实用新型公开了一种玻璃纤维增强复合材料组合模板,涉及一种建筑施工用的浇注混凝土模板。本实用新型包括可以自由组合连接的平板型模板(10)、异型模板(20)及螺栓连接件;所述的平板型模板(10)是一种用纤维增强复合材料制成的方形框板;所述的异型模板(20)是一种用纤维增强复合材料制成的弧形框板。本实用新型通过纵横两个方向加强筋的设置,提高了模板的质量和使用寿命;能够自由组合连接,使用灵活、简单、方便,可反复使用;是一种节省材料、降低损耗和满足市场需求的新型模板;适用于建筑施工中混凝土浇注。

923

923

0

0

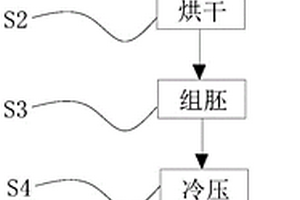

本发明公开了一种竹纤维复合材料的生产工艺,包括以下步骤:(1)浸胶,将捆扎好的竹纤维束装入铁笼,使其浸入装满水溶性树脂的胶池。(2)烘干,将上述浸胶后的竹纤维束的含水率控制在8%。(3)组胚,在冷压机模具腔内,将竹纤维束均沿着纤维长度方向均匀分布。(4)冷压,将上述布置好的纤维束采用所述冷压机进行冷压,所述竹纤维束与水溶性树脂充分连接之后固化成型。(5)静养,将冷压后的竹纤维束复合材料静置养生,让其内部水分自然风干。本发明制成的复合材料性能优越,满足了竹复合材料的力学性能的要求,竹料与胶水的均匀度也控制的好。

869

869

0

0

本发明涉及复合材料的生产方法,更具体地说,一种真空导入工艺生产复合材料制品的方法,包括以下步骤:模具表面均匀涂抹脱模蜡,再喷涂胶衣树脂,静置至胶衣树脂固化;随后依次铺放纤维布、脱模布、隔离膜、第一导流网和螺纹管,在螺纹管上再铺设第二导流网,所述第一导流网与第二导流网相连接,随后在第二导流网上铺设真空管和真空袋;对模具检查气密性,再进行抽真空操作,导入配制好的基体树脂;基体树脂进行固化、脱模获得产品。本发明将螺纹管夹于第一导流网和第二导流网之间,有效地避免了管痕的产生,且在复合材料产品底部铺设第三导流网,使树脂完全浸透内部的多层纤维增强材料,使制备的复合材料产品性能稳定。

1180

1180

0

0

本发明提供了一种基于复合材料与金属构架连接真空成型的方法,包括如下步骤;包括S1.金属构架成型步骤;S2.密封辅助装置成型步骤;S3.真空薄膜包覆步骤;S4.抽真空步骤;S5.注胶和固化步骤;S6.拆密封辅助装置步骤。复合材料壳板及连接榫头整体采用真空成型,使纤维复合材料壳板及连接榫头内部布层胶液分布均匀、紧密、胶含量比例小、增强纤维比例大、强度高、连接可靠、大大提高纤维复合材料板材在水下的抗压深度、质量稳定,大大拓展纤维复合材料壳板与金属构架组合结构的应用范围。

本发明公开了一种疏水改性的热固性酚醛树脂的制备方法及气凝胶、气凝胶基复合材料的制备方法,涉及酚醛树脂基复合材料技术领域。其中,疏水改性的热固性酚醛树脂的制备方法,包括如下步骤:S11:将热固性酚醛树脂和溶剂混合溶解,得到溶解液;S12:向溶解液中依次加入质子酸催化剂和疏水改性剂,然后注入反应容器中,于65℃~75℃下反应10~14h.再加入路易斯酸催化剂,继续于70~85℃下回流反应22~26h,得到反应液;S13:减压浓缩除去反应液中的溶剂,随后水洗、干燥即得疏水改性的热固性酚醛树脂。按本发明方法制备的气凝胶及其复合材料,具有优异的抗吸湿性能,在50℃下90%相对湿度环境中吸湿48小时,酚醛树脂气凝胶吸湿率不高于1.5%,其复合材料吸湿率不高于0.8%。

1185

1185

0

0

本发明涉及医疗材料技术领域,具体为一种抑菌烤瓷牙用复合材料及其制备方法;一种抑菌烤瓷牙用复合材料,该复合材料由以下重量份数的成分组成:二氧化钛粉末、乙酸锌、氧化铝、乙酸银、乙酸锆、氨水、丙三醇、无水乙和去离子水;本发明所制备的复合材料利用乙酸盐和氨水制得难溶性弱碱基团,并将其加热分解得到经氧化银修饰的氧化物基团,修饰过的修饰氧化锆和氧化锌具有较高的微观形貌均一性,因而因而烧结得到的复合材料强度大、硬度高、对抗冷热变化能力强,耐腐蚀,耐磨损;材料内部填充着大量银,可避免细菌在牙齿的缝隙间生存代谢从而产生难闻的气味和有机酸来腐蚀牙齿等优点。

783

783

0

0

本发明提供了一种制备树脂/纤维复合材料的脱模方法,包括一个上模具和一个上模具,上模具和一个上模具之间为树脂/纤维复合材料,上模具和树脂/纤维复合材料之间为中间层,上模具和中间层及中间层和树脂/纤维复合材料之间或/和涂敷有聚四氟乙烯薄膜。本发明的有益效果为:脱模装置在产品固化后能保证产品能较容易从模具中脱出,又保证产品质量和线形。

895

895

0

0

本发明提供了一种基于复合材料与金属构架连接真空成型的辅助装置,包括带有燕尾槽的金属构架,金属构架的连接面设有纵向和横向的凹型的燕尾槽,燕尾槽之间具有交错、连通的燕尾槽连接接头;纵横的金属构架内构成一个空腔,空腔内设有和金属构架相适配的支撑辅助装置,所述支撑辅助装置的弧面和金属构架弧面相适配。复合材料壳板及连接榫头整体采用真空成型,使纤维复合材料壳板及连接榫头内部布层胶液分布均匀、紧密、胶含量比例小、增强纤维比例大、强度高、连接可靠、大大提高纤维复合材料板材在水下的抗压深度、质量稳定,大大拓展纤维复合材料壳板与金属构架组合结构的应用范围。

951

951

0

0

本实用新型公开了一种复合材料拉挤机,包括固定安装于地面上的机架,依次设置于机架上的放料装置、张力调整控制装置、拉挤模组、牵引装置和无尘切割出料装置,以及设置于机架下方用于向拉挤模组注入树脂的注脂装置;所述张力调整控制装置包括放料装置后方依次设置的放料调节辊、过渡辊和张力调节辊,以及用于控制放料调节辊和张力调节辊的张力调节控制系统。通过上述设计,本实用新型利用张力调整控制装置对进入不同拉挤机的复合材料原料进行张力调节,使整个拉挤机针对不同样式的复合材料拉挤均能使复合材料的原料处于合适的张力,便于拉挤生产不同样式的复合材料,且产出的复合材料质量好。因此,具有很高的使用价值和推广价值。

724

724

0

0

本发明涉及复合材料制品的生产方法,更具体地说,涉及一种吹气工艺生产复合材料制品的方法。包括以下步骤:阴膜表面均匀涂抹脱模蜡,随后喷涂胶衣树脂,静置至胶衣树脂固化;在预成型膜上包裹预浸料,随后取出预成型膜,放入芯轴,再将预成型膜和芯轴放入模具型腔内,随后加热并向芯轴吹气进行固化,吹气过程中使芯轴充满预成型膜型腔,使其与模具型腔面贴合,固化完毕后去除芯轴获得复合材料制品。本发明先在预成型膜上包裹预浸料,达到复合材料制品的形状和大小,随后将芯轴放入预浸料中并吹气,整体操作简单,便于施工操作,且保证了预浸料与模具型腔的贴合性,所制备的复合材料成型效果好。

1026

1026

0

0

本发明属于功能材料及其改性技术领域,公开了一种温致变色涂料,包括以下组分:羟基丙烯酸树脂、氟碳树脂、溶剂、聚乙二醇、光稳定剂、填料和感温变色微胶囊。其制备方法为:将羟基丙烯酸树脂和氟碳树脂加入到溶剂中,待溶解完全后加入填料、光稳定剂和聚乙二醇,搅拌后陈化,陈化后加入感温变色微胶囊搅拌可得温致变色涂料;温致变色涂料使用前加入固化剂搅拌后即可进行涂布。该温致变色涂料具有优异的电学性能和力学性能,漆膜的硬度可达到邵氏D83,击穿电压可达到41kV,且操作方便、成本低,适合推广应用。

795

795

0

0

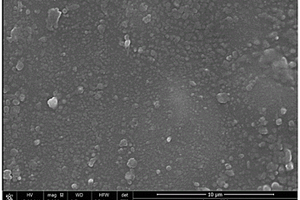

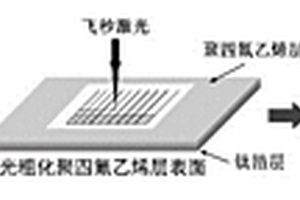

本发明为一种适用性能广泛的油水分离的复合薄膜和装置及制备方法,涉及一种利用激光在复合功能材料上制备油水分离薄膜的方法,该方法以钛箔片和聚四氟乙烯粉末作为原料,采用热压工艺制备得到上下层分别为聚四氟乙烯和钛箔的复合薄膜;使用飞秒激光,在较低能量密度下对复合薄膜的上下表面分别进行激光粗化处理,使聚四氟乙烯一侧表面呈超疏水/超亲油润湿特性,而钛箔一侧表面呈现超亲水/水下超疏油润湿特性;对粗化后复合薄膜进行打孔,并将制备所得两张复合薄膜分别安装在“T型”油水分离装置的两端,确保薄膜的不同侧面朝向油水混合物,得到适用性能广泛的油水分离装置。本发明具有方法简单、效率高、成本低等优点,同时所制备得到的油水分离装置的适用范围广泛,可高效、大批量处理油水混合物。

832

832

0

0

本发明涉及一种复合隔离膜,其是通过在隔离膜基材单面或双面涂布功能材料涂层制成的薄膜;所述功能材料涂层的原料包括质量比为3‑4:1的碳化硅粉末和三氧化二铝粉末;所述碳化硅粉末和三氧化二铝粉末的平均粒径均为0.1‑0.5μm,且三氧化二铝的孔隙率为50%‑75%。本发明还涉及所述复合隔离膜的制备方法。本发明所制得的复合隔离膜在孔隙率、机械强度及耐高温性能等方面有显著的提升,其中,厚度为5‑20μm,孔隙率为44‑53%,破膜温度与闭孔温度的差值为125‑155℃,热收缩率为0.1‑0.2%,从而大幅度提高电池的安全性和可靠性。

1146

1146

0

0

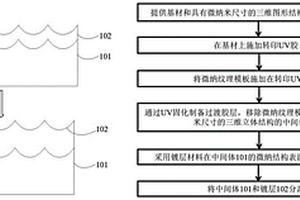

本发明涉及一种具有预制结构的镀膜和粉体及其制备方法。该镀膜的制备方法包括:提供基材和具有微纳结构的微纳纹理模板;在基材上施加转印UV胶;通过UV转印将微纳纹理模板施加在转印UV胶上,再通过UV固化制备过渡胶层,移除微纳纹理模板,制备中间体;采用功能材料在具有微纳结构的基材的表面上仿形沉积制备过渡分离层,或直接采用功能材料制作微纳纹理中间体过渡分离层,再采用镀层材料在过渡分离层上仿形沉积制备镀层;或采用镀层材料在具有微纳结构的基材的表面上仿形沉积制备镀层。该方法具有操作简易、微纳结构形貌可控、低成本、长效、可大批量应用的优点,具有广阔的应用前景。

1772

1772

0

0

为了克服人工对成型的产品外表面涂刷树脂时,只能逐面进行涂覆,并且需要手动翻转产品,容易破坏产品树脂表面层的完整性的缺点,本发明提供一种碳素固废材料制备产品加工设备。

北方有色为您提供最新的湖北咸宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日