全部

本发明涉及一种低模量、低导热、耐剪切缓冲层的制备方法,属航空航天用复合材料壳体与金属壳体复合技术领域。本发明经缓冲片的制备、粘贴和套装工序制得复合材料壳体与金属壳体之间的缓冲层;本发明制备的缓冲层为内外两层不同材料之间的热变形提供释放空间;并且本发明制备方法适用范围广,制备的缓冲层成型厚度覆盖1mm~6mm,具有低模量、低导热、耐剪切的特点,解决了现有金属壳体和复合材料壳体热匹配难、传热快、粘接可靠度不高的问题,保证了产品质量。

868

868

0

0

本发明涉及一种涂层氮化硼石英纤维的制造方法,属石英纤维生产技术领域。本发明是将水溶剂型氮化硼用去离子水进行稀释后,在石英纤维拉制过程中,对其表面进行涂覆处理。采用本发明方法生产制造的涂层氮化硼石英纤维可以有效降低石英纤维增强氮化硅复合材料的脆性。解决了现有在采用石英纤维织物为增强相,制备石英纤维增强氮化硅复合材料时,由于未进行处理的石英纤维与氮化硅基体形成强界面结合,裂解过程中基体收缩产生的裂纹易于贯穿纤维,导致材料发生脆性断裂的问题,适用于制备石英纤维增强氮化硅复合材料时使用。

912

912

0

0

一种疏浚用大口径耐磨复合管。该管由复合材料管身和复合材料带颈法兰组成,管身从内向外分为耐磨层和缠绕结构层两部分,带颈法兰开有均布螺栓连接孔,管一头端面设有密封槽;其缠绕结构层和带颈法兰为树脂与玻璃纤维纱,耐磨层为树脂与耐磨填料。制备工艺:把芯模安装在缠绕机上,耐磨填料加入树脂中拌匀后均匀地涂抹在芯模上到耐磨层设计厚度;固化后修平表面,在耐磨层上微机控制缠绕浸润树脂的玻璃纤维纱缠绕结构层;固化后,两端手工铺放结合缠绕的方法制备出复合材料带颈法兰;整体固化后,加工出螺栓连接孔和密封槽即成。本管道整体采用复合材料制备,抗腐蚀性好、重量轻,运输方便。

1237

1237

0

0

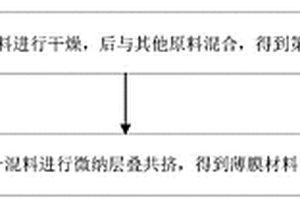

本发明提供了一种薄膜材料及其制备方法,属于高分子材料技术领域,所述薄膜材料包括以下组分:聚酯材料,第一复合材料,第二复合材料和助剂;所述第一复合材料为聚烯烃或弹性体材料;所述第二复合材料为有机改性蒙脱土;且所述薄膜材料通过微纳层叠共挤工艺制得。该薄膜材料以聚酯材料为基体材料,加入聚烯烃或弹性体材料作为第一复合材料和有机改性蒙脱土作为第二复合材料,采用微纳层叠共挤工艺,一步共挤出获得具有微纳多层结构的薄膜材料,可显著提高薄膜材料的耐高温蒸煮,有效避免了现有聚酯薄膜材料中易出现小分子迁移的现象。

1011

1011

0

0

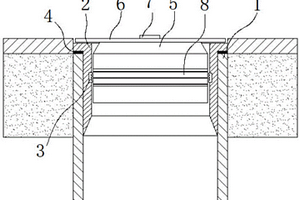

本实用新型公开了一种复合材料地漏,包括管道、地漏座与地漏盖,所述地漏座插接固定在管道中,所述地漏盖上开设有漏孔,且地漏盖的下部呈一体结构焊接固定有连接筒,所述连接筒插接安装在地漏座中,所述地漏座的内部侧壁上设置有橡胶块,所述连接筒的侧部上设置有橡胶圈。本实用新型通过在地漏座的内侧壁设置橡胶块,并在连接筒的外侧部上设置有橡胶圈,连接筒插接安装在地漏座内时,可通过橡胶圈与橡胶块之前的压力防止连接筒与地漏盖从地漏座中脱落;通过在连接筒与地漏盖的中心设置可进行拉伸收缩的拉杆,需要对连接筒与地漏盖的一体结构时,可通过将拉头从连接头中取出进行并对其内部进行清洁。

984

984

0

0

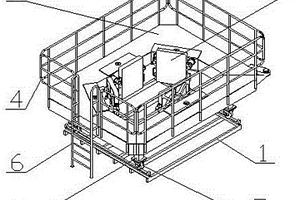

本实用新型涉及一种合模加压装置,具体涉及一种制备复合材料异形件的合模加压装置。它由底座、定位座和合模加压平台构成,底座中间固装有定位座,底座上通过轨道活动安装有合模加压平台,合模加压平台由工作台板、防护栏、支撑柱和爬梯构成,工作台板上表面边缘上固装有防护栏,工作台板下表面对称固装有支撑柱,支撑柱的底部装有滚轮,工作台板通过滚轮活动安装在底座的轨道上;工作台板的一侧通过防护栏固装有爬梯。该合模加压装置操作方便、能制备大尺寸异形件、模压平整。解决了传统模压装置存有的无法模压不规则工件、模压产生褶皱问题,满足了航空、航天和汽车等领域的需要。

1312

1312

0

0

本发明涉及一种实验装置;具体涉及一种海洋用复合材料夹层管弯曲实验装置。该装置包括底座、压块、液压缸、管道夹具和夹具底座;底座上通过导向滑轨滑动安装有压块;压块后端的底座上对称安装有液压缸,液压缸通过活塞杆与压块连接;压块前端两侧的底座对称安装有夹具底座,夹具底座上安装有管道夹具。该装置设计新颖,结构简单,可满足两种不同弯曲曲率,实验过程中,通过液压缸推动扇形压块的移动,从而使扇形压块的弯曲面与固定夹层管贴合,从而使夹层管达到一定的弯曲曲率;并可以轻松实现两种曲率半径之间的转换,大大提高了实验效率,节省了大量的人力物力。特别适用于海洋管道的弯曲实验使用。

1153

1153

0

0

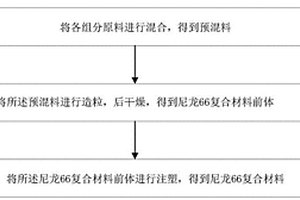

本发明提供了一种无卤膨胀阻燃尼龙66组合物、尼龙66复合材料及其制备方法,属于尼龙66材料制备技术领域,以重量份数计,所述无卤膨胀阻燃尼龙66组合物包括以下组分:尼龙66树脂60‑85份;无卤膨胀型阻燃剂10‑25份;所述无卤膨胀型阻燃剂由质量比为(8‑12):(4‑6):(2‑6)的磷系阻燃剂、氮系阻燃剂和纳米蒙脱土组成。该无卤膨胀阻燃尼龙66组合物中磷系阻燃剂和氮系阻燃剂反应生成含P‑N键的交联涂层,加之纳米蒙脱土的存在,促进了燃烧时炭化层的形成,此炭化层既可以阻挡热量和氧气的进人,又可阻挡热解产生的小分子可燃性气体进人气相,有效提高了PA66材料的阻燃性。

951

951

0

0

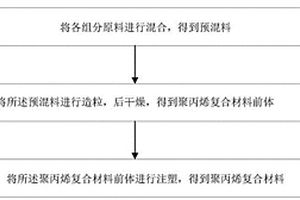

本发明提供了一种膨胀阻燃聚丙烯组合物、聚丙烯复合材料及其制备方法,属于聚丙烯材料制备技术领域,以重量份数计,所述膨胀阻燃聚丙烯组合物包括以下组分:聚丙烯PP树脂60‑70份;膨胀型磷系阻燃剂10‑15份;磷酸化合物1‑5份;膨胀型氮系阻燃剂5‑10份。该膨胀阻燃聚丙烯组合物通过采用无卤膨胀阻燃剂,具体由膨胀型磷系阻燃剂作为酸源、磷酸化合物作为炭源、膨胀型氮系阻燃剂作为气源构成膨胀阻燃体系,酸源和炭源受热发生酯化反应脱水成炭形成炭层,酯化产生的水、氨气和由气源产生的氨气填充到炭层中,使体系膨胀发泡,体系炭层固化,最后形成多孔泡沫炭层,提高残余物炭层的致密性,增强了聚丙烯材料的阻燃性能。

1094

1094

0

0

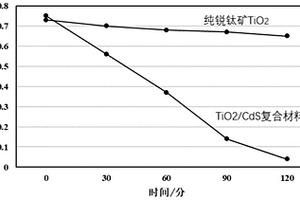

本发明公开了一种高能球磨法制备TiO2/CdS纳米复合材料的方法,包括如下步骤:(1)将TiO2粉末与CdS粉末烘干后,按质量比为15~35:85~65混合均匀,得到混合粉末,将混合粉末、无水乙醇和氧化锆球磨珠在转速为400~800r/min下球磨2~8h,收集球磨产物,并将产物烘干,得到一次球磨粉体;(2)将一次球磨粉体、无水乙醇和氧化锆球磨珠在转速为200~600r/min下球磨2~6h,收集球磨产物,并将产物烘干,得到二次球磨粉体;(3)将二次球磨粉体在400~600℃煅烧2~4h,得到目标产物。本发明提供的制备方法,操作简单,产率高,原料价廉易得,对设备的要求较低,适宜于工业化生产。

1071

1071

0

0

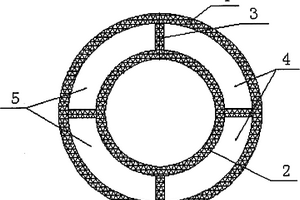

本实用新型提供一种聚酰胺合金纳米复合材料保温套管,专门用于石油输送隔半式保温套管,它由外管和内管同轴心套接组成套管,所述内管为输油内管;套管隔层设于外管和内管之间,将外管和内管固定连接在一起;输油内管始终被循环热水所环绕保温,热水的进与出在同一根套管的夹层空间内,由半隔层区隔而循环。它明确解决了石油输送过程中必须给予保温条件的问题,并且具备三大优势,首先极大的降低了石油输送保温工程的施工建设成本,其次提高了石油输送过程中的保温效果,其三优化了环境节约了资源。

956

956

0

0

本发明涉及到一种低密度近零烧蚀复合材料的成型方法,属航空航天飞行器防隔热层制备领域。本发明防隔热层材料为梯度材料设计,内层为低密度石英针刺毡隔热层材料,外层为高密度2.5D石英纤维机织物防热层材料,采用三维针刺的方式成型针刺毡,外层采用缝合工装预压后依次勾缝,确保织物尺寸合格。再合模整体RTM成型。整体使用低密度酚醛杂化树脂,防隔热层密度更低,整体性能更好,导热系数更低;织物采用梯度密度材料设计,兼顾了防隔热层防热要求及隔热要求;预制体采用缝合工装辅助制备,预制体外形尺寸更精确,成型出来的粗胚表观质量更好;产品采用一体化净尺寸成型,工艺更简单,产品制备周期更短,改善了二次成型导致的应力集中的问题。

1126

1126

0

0

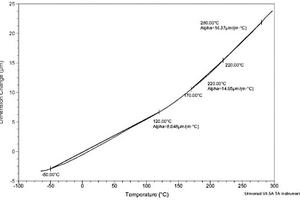

本发明提供了一种复合材料井下连接器,包括以下重量份的原理组成:玻璃化温度≥140℃或热变形温度≥180℃的聚合物20‑50份、不导电纤维20‑70份、助剂0‑20份,本发明采用高Tg和高HDT聚合物材料或聚合物合金材料(Tg≥140℃或者HDT≥180℃),不导电纤维在X‑Y方向做有序或者无序排列,纤维长度≥10mm,纤维为不导电纤维,其X‑Y平面的平均热膨胀系数<30×10‑6m/K(140‑280℃下),电子插针采用铍青铜,表面镀金,或者镍合金或者不锈钢材质,表面镀金,本发明制备的连接器,不会由于热膨胀系数巨大的差异导致电子插针的松动和渗水。

819

819

0

0

本发明涉及到一种金属舵芯加树脂基复合材料的净尺寸RTM成型方法,属飞行器空气舵制备技术领域。本发明的制备方法省却了机械加工导致纤维结构被破坏、强度降低的风险,拉伸强度可达220MPa,防热层抗冲刷能力和耐烧蚀能力均大幅度提高,满足温度2000℃大气压力为430kPa时的使用要求。

767

767

0

0

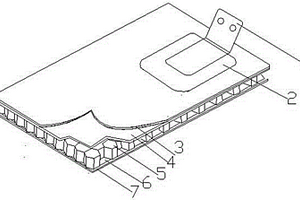

本实用新型公开了一种应用复合材料制造的汽车外壳,包括连接件、碳纤维应力分散层、A表面层、第一粘接剂、蜂窝夹心层、B表面层和第二粘接剂,所述连接件粘接在碳纤维应力分散层,所述碳纤维应力分散层粘接在A表面层上,所述A表面层通过粘接剂粘接在蜂窝夹心层的上表面上,所述B表面层通过第二粘接剂粘接在蜂窝夹心层的下表面上。本实用新型材料和工艺制造整个汽车的外壳,包括前脸,侧脸,引擎盖,顶棚,支撑柱,车门,尾箱外壳,地板等所有汽车外壳主要部件,产品重量轻,强度大,大幅度减少钢材用量,不需要大型冲锻模具。

951

951

0

0

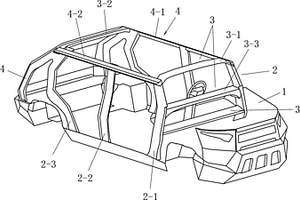

本实用新型公开了一种应用复合材料制造的汽车车身主承力结构,包括车身外壳和车身主承力框架;所述车身主承力框架包括立柱、横梁和纵梁,所述立柱、横梁和纵梁均包括半封闭增强管和表面覆盖件,半封闭增强管与表面覆盖件之间设有一层或数层纤维内增强层;所述纤维内增强层用树脂胶粘合在表面覆盖件和半封闭增强管之间,并通过金属铆钉或螺栓铆接或螺接,半封闭增强管与纤维内增强层粘合并铆接或螺接后形成全封闭的管状结构;所述半封闭增强管由内纤维层,外纤维层,以及内、外纤维层之间的蜂窝夹心层胶合而成。本实用新型与现有技术相比的优点是:使车身重量减轻数倍,降低能耗,降低模具设备投入和制造成本。

1198

1198

0

0

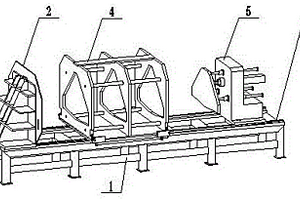

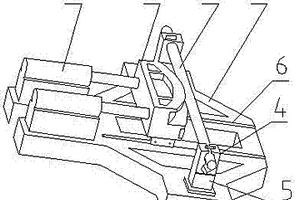

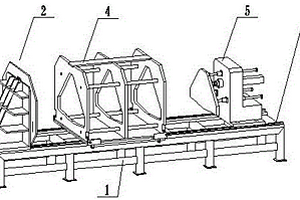

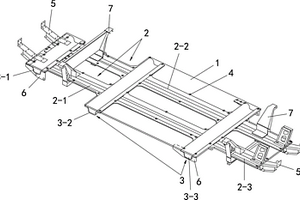

本发明涉及一种套装装置,具体涉及一种用于复合材料防隔热层与金属壳体的套装装置,它由机架、安装座、滑轨、装配座和加压座构成,其特征在于:机架上的一端固装有安装座,安装座一侧的机架上对称安装有滑轨,滑轨上滑动安装有加压座;加压座与安装座之间的滑轨上滑动安装有装配座。该套装装置操作简单、施压均匀、定位精度高,解决了现有的套装装置存有的装配和操作繁琐、压力的调整困难且不均匀,定位精度和一致性差问题,满足了工业生产的需要。

845

845

0

0

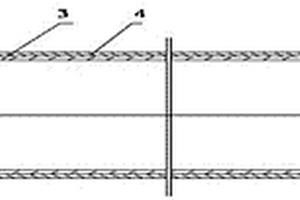

本发明涉及一种复合材料用大厚度纤维织物预浸料的制备方法,属预浸料生产技术领域。本发明经预热、浸润、烘干、晾干等步骤制得大厚度纤维织物预浸料,其制备方法操作方便、浸胶容易、浸润效果良好,生产的预浸料性能稳定;解决了现有大厚度纤维织物浸胶困难,树脂浸润不均的问题,保证了制备出的预浸料质量稳定,综合性能优良。应用该方法生产的预浸料浸润完全、树脂浸润均匀,工艺性良好,并且可以快速批量生产,适用于各种厚度预浸料的制备。

804

804

0

0

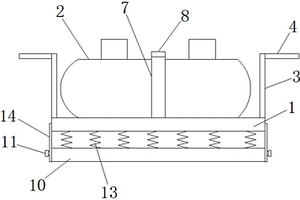

本实用新型公开了一种SMC复合材料增高板,包括板体,所述板体固定安装在化粪池底部一侧,所述板体两端均固定连接有第一支架,所述第一支架上端固定连接有第一固定板,所述第一固定板通过第一固定杆固定在地面上,所述板体两侧均固定连接有第二支架,所述第二支架上端固定连接有第二固定板,所述第二固定板通过第二固定杆固定在地面上,所述板体底部设置有弹簧板,所述弹簧板两端一侧固定连接有水平对称的定位销。本实用新型通过在化粪池底部增加SMC复合材料增高结构,使化粪池底部的土壤受力面积增大不易下沉,从而使化粪池不易下沉,更便于使用。

1102

1102

0

0

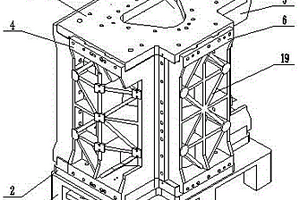

本实用新型涉及一种模具,具体涉及一种制备大尺寸异型复合材料净尺寸成型的模具,它由底座、阴模和阳模构成,底座上固装有阴模,阴模内套装有阳模,阳模固装在阴模内的底端上,阴模由下模,侧阴模和上模构成,下模上固装有侧阴模,侧阴模的顶端固装有上模,上模与阳模固定连接,该模具具有排气及时、精度高和无需机械加工的特点,阴模上的透气溢胶槽看回收多余的树脂,并能将加热产生的气体排出,避免气体进入产品形成气孔,解决了现有模具存有的排气不及时、成品表面有缺陷和需要后续机械加工的问题,满足了复合材料成型的需要。

1120

1120

0

0

本发明涉及一种杂多酸/氧化铝介孔复合材料的制备方法,其特征在于将异丙醇铝溶于无水乙醇中,用浓硝酸调节pH值,然后加入杂多酸,在室温下搅拌4--8小时得到溶液(1);将聚氧乙烯-聚氧丙烯-聚氧乙烯三嵌段共聚物(P123)溶于无水乙醇中得到溶液(2);将溶液(2)缓慢倒入溶液(1)中,搅拌4-8小时得到均匀溶胶;将溶胶倒入培养皿中,60℃保存36-48小时,得到淡黄色薄膜样品,将样品研磨后在400-420℃条件下煅烧2-3天即得到杂多酸/氧化铝介孔复合材料。本发明能有效保护杂多酸的结构不被破坏,具有高活性、选择性好、易于分离回收、可重复使用的特点,可作为石油化工领域燃油深度氧化脱硫的催化剂。

1137

1137

0

0

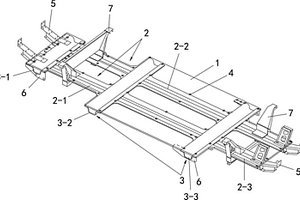

本发明公开了一种复合材料制造的汽车底盘主承力结构,包括车地板和骨架,骨架包括纵梁和横梁,横梁包括前桥梁、中梁和后桥梁;纵梁包括前段、中段和后段;前桥梁前端、纵梁的后段后端连接有防撞机构连接件,前桥梁和后桥梁底部连接有车轮悬挂部件连接件,纵梁的前段和后段上安装有减振器连接件;车地板底面与纵梁、横梁的之间设有内纤维增强层;纵梁和横梁呈上端开口的半封闭管状结构;纵梁和横梁均由内纤维层、中间蜂窝结构芯层和外纤维层构成。本发明采用复合材料制造,主要应用粘接、铆接、螺接工艺,代替传统的钢材和焊接锻造工艺,具有重量轻,强度大的优点,大幅度减少钢材用量,不需要大型冲锻模具,既节省了生产成本,又延长了使用寿命。

992

992

0

0

本发明涉及一种梯度密度树脂复合材料预制体制备方法,属高超声速飞行器烧蚀防热材料技术领域。本发明是将制备的非瓷化树脂溶液和微瓷化树脂溶浆分别摊铺在石英纤维机织布,经烘干后分别制成a型微瓷化预浸料、b型非瓷化预浸料、c型非瓷化预浸料和d型非瓷化预浸料,然后在铺层缝合工装的成型腔内摊铺各预浸料;采用抽真空压实的方法,制得梯度密度复合材料成品。本发明制备的梯度密度材料在平面组成上划分了若干层,各层材料之间均匀过渡,从而消除了界面问题,实现了高超声速飞行器热防护系统表层抗烧蚀、抗剪切,内层低密度、高效隔热和中间层缓冲过渡的要求,满足了高超声速飞行器防热系统的轻质、低烧蚀和高效隔热的要求。

828

828

0

0

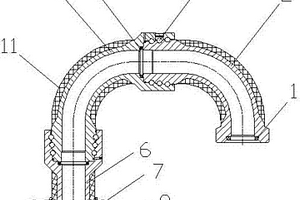

本发明提供了一种碳纤维复合材料超高压活动弯头。所述活动弯头在AD弯头的端部装有密封圈,AD弯头与AB弯头相连接,连接处的上钢珠槽和内珠道中装有钢珠,AD弯头与AB弯头的连接处装有盘根,BC直头的端部装有挡圈和翼形螺母,BC直头与AB弯头相连接,连接处的下钢珠槽10和内珠道中装有钢珠,AD弯头、AB弯头、BC直头的外部均覆盖有碳纤维复合材料。本发明中AD弯头、AB弯头和BC直头外表面覆盖有碳纤维材料,碳纤维材料具有超高的抗拉强度,有效提高弯头和直接头本体的强度,组成的活动弯头可以承受140MPa及以上超高压力流体。

878

878

0

0

本发明描述了制造泥岩材料的方法,该方法包括选择一种粘土原料,装入定做好的凹型模具内,凹型模具与凸型模具形成离合整体,并分别植入设备上下两端,设备凸型端由机械压、液压、万吨水压、超高压施压驱动成型。该方法还包括高温蒸汽施压成型。所描述的方法的粘土原料为主,还包括粘土与其他相关物质组合成粘土复合原料制粘土复合材料。因此,所描述的方法是从原料粘土及粘土复合原料,经过人工外生力作用在高温高压条件下形成泥岩及泥岩复合材料适用于产品制造的过程。

1074

1074

0

0

本实用新型公开了一种复合材料制造的汽车底盘主承力结构,包括车地板和骨架,骨架包括纵梁和横梁,横梁包括前桥梁、中梁和后桥梁;纵梁包括前段、中段和后段;前桥梁前端、纵梁的后段后端连接有防撞机构连接件,前桥梁和后桥梁底部连接有车轮悬挂部件连接件,纵梁的前段和后段上安装有减振器连接件;车地板底面与纵梁、横梁的之间设有内纤维增强层;纵梁和横梁呈上端开口的半封闭管状结构;纵梁和横梁均由内纤维层、中间蜂窝结构芯层和外纤维层构成。本实用新型采用复合材料制造,主要应用粘接、铆接、螺接工艺,代替传统的钢材和焊接锻造工艺,具有重量轻,强度大的优点,减少钢材用量,无需大型冲锻模具,节省了生产成本,又延长了使用寿命。

1008

1008

0

0

本发明提供了一种氧化铝陶瓷复合材料,由包括以下质量百分比的原料制备得到:72~97.9%氧化铝、0.1~5%石墨烯、1~10%氧化锆、0.5~3%烧结助剂和0.5~10%粘结剂。本发明提供的氧化铝陶瓷复合材料以氧化铝为基体,通过调整含量,使得石墨烯和氧化锆起到协同增韧的效果,从而提高了氧化铝陶瓷材料的韧性。实验结果表明,本发明提供的氧化铝陶瓷复合材料的抗弯强度为648~728MPa,断裂韧性为6.0~7.6MPa·m1/2。

818

818

0

0

本实用新型属于包装技术领域,具体涉及一种采用复合材料结构的真空镀铝袋。真空镀铝袋的袋体采用双向拉伸聚丙烯薄膜层、非金属PET镀膜层、镀铝PET薄膜层和耐酸碱增强聚乙烯薄膜层构成袋体复合材料,在保持镀铝膜手感、色泽、强度、韧性、阻隔性能等优点外,还具有良好的耐酸碱性能和耐高温性能,特别适应于酸碱性商品和易感光易变质商品的包装和储存。在设置有应力孔的实施例中,由于应力孔在复合材料成型的过程中可以消除大部分的基材应力并且提供了不同树脂材料的混融通道,还具有结构稳定、不易分层以及不会发生铝转移等优良特性。

本发明涉及一种用于分离半夏中麻黄碱的离子液体复合材料及其制备方法,属天然产物分离技术领域。它以硅胶材料为基体,先以离子液体对其表面进行官能团修饰,而后将分子印迹高分子层复合在其官能团上合成制得;该离子液体硅胶‑印迹高分子复合材料以硅胶材料为基体具有良好的抗酸性能和机械强度;而后以离子液体基团修饰表面,能利用离子液体优良的溶解性、亲疏水性和多种化学作用力来提升吸附效率;最后复合的印迹高分子材料不仅提高了材料表面积而且极大地提高了吸附选择性。将所得复合材料应用于半夏萃取液的分离,能较高地选择吸附分离麻黄碱。

993

993

0

0

本发明公开了一种杜仲胶形状记忆高分子复合材料及其制备方法,该复合材料采用以重量份数计的以下原料复配而成:聚乙烯33~54份、杜仲胶27~48份、无机增强材料9~23份、交联剂1.5~4.5份、抗氧化剂0.5~1.5份。制备时,按配比称取各原料,混合搅拌均匀,然后将混合物料在开炼机中于135~165℃混炼10~15分钟,再在压力成型机中进行热压成型,温度控制在145~175℃,最后冷却即可。所得复合材料耐高温性能好,且形变量较大,赋形较容易,扩大了其使用领域。

中冶有色为您提供最新的湖北荆州有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日