全部

1163

1163

0

0

本发明涉及一种高浓度磷霉素制药废水的处理和磷回收方法,通过以下2个步骤实现:1)湿式氧化处理:将高浓度磷霉素制药废水注入带有机械搅拌装置的高压反应釜内,并向高压反应釜内注入相当于废水COD?0.5~4倍的氧气或者空气,维持反应釜内总压3.0~15.0MPa,反应温度200~300℃,反应5min~120min,可使废水中99%以上的有机磷转化为无机磷酸盐。2)磷酸盐资源化回收:按照Ca∶P摩尔比1.7~2.5∶1或Mg∶N∶P摩尔比1.0~1.2∶1.0~1.2∶1向经步骤1)操作后的废水中加入钙盐或镁盐和铵盐,并向废水中加入酸碱溶液维持pH值8.5~10.0,搅拌反应10~60min,静置10~30min,并进行固液分离,得到磷酸盐资源化回收产品和上层清液,上层清液可排入综合废水处理厂进行生物处理实现达标排放。本方法操作简便,可实现高浓度磷霉素制药废水COD去除率40%~95%,有机磷去除率99%以上,废水中磷的资源化回收率99%以上。

788

788

0

0

本发明为一种铁改性凹凸棒石吸附剂处理土霉素废水的方法,其特征在于:所述的废水中土霉素的浓度为5-150mg/L;在所述的土霉素废水中加入铁改性凹凸棒石吸附剂,所述的土霉素废水与所述的吸附剂的质量比为1∶(4-6);所述的吸附过程在温度为0-50℃的条件下、采用静态和/或振荡、搅拌作用方式进行。本发明针对受土霉素污染的废水,通过在废水中加入铁改性凹凸棒石吸附剂进行吸附去除,本发明的有益效果是对土霉素化合物的吸附效率高,操作过程简单,吸附条件要求低,吸附材料成本低廉、再生效率高、易于推广。本发明应用于去除水体中土霉素化合物,具有良好的经济和环保效益。

938

938

0

0

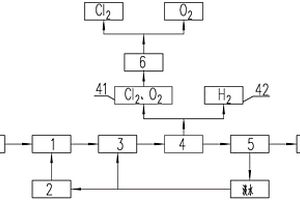

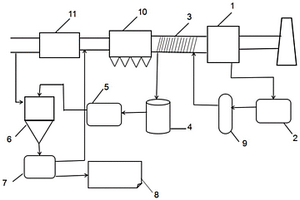

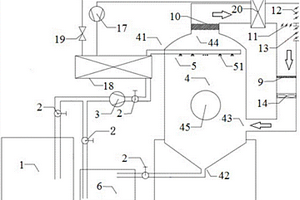

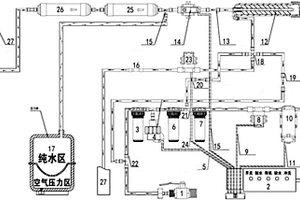

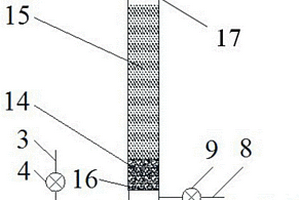

本发明一种电厂脱硫废水浓缩减量装置及工艺,其中该装置包含三联箱、超滤装置及电解装置,三联箱设有加药装置和供电厂脱硫废水流入的入口,超滤装置与三联箱相连,电解装置与超滤装置相连;该工艺为电厂产生的脱硫废水经设有加药装置的三联箱的入口流入该三联箱中,经过三联箱的沉降和絮凝作用后,由三联箱的脱硫废水出口流入超滤装置中,经过超滤装置的再次过滤后;由超滤装置的脱硫废水出口流入电解装置中,脱硫废水经电解后,在电解装置的阳极室内产生氧气和氯气,在电解装置的阴极室内产生氢气。本发明主要利用电解技术对废水进行浓缩减量,同时产生可二次再利用的副产物,整体工艺绿色环保、清洁高效、成本较低且易于推广。

1042

1042

0

0

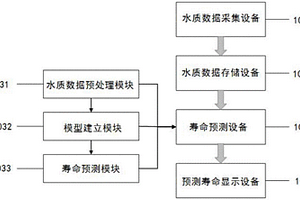

本发明公开了一种火电厂废水处理设备寿命预测方法及装置。所述火电厂废水处理设备寿命预测装置包括依次连接的水质数据采集设备、水质数据存储设备、寿命预测设备和预测寿命显示设备;所述水质数据采集设备设置在废水处理设备的进、出口处,用于采集废水处理设备进、出口处的水质数据,解决了实时水质数据采集的问题;所述水质数据存储设备采用关系数据库解决了大数据存储的问题;所述寿命预测设备采用数据预处理方法、数学模型建立和预测方法解决了不同的进出水条件下的设备寿命预测的问题。采用本发明提供的方法及装置,能够准确预测废水处理设备的剩余使用寿命,从而能够有针对性的延长污水处理设备的工作寿命,降低废水处理投资成本。

940

940

0

0

本发明提供了一种精对苯二甲酸精制废水中钴、锰的回收方法。该方法首先在精制废水中加入液体碱,控制PH值,使废水中的钴、锰离子析出;然后废水经过沉降、固液分离、水洗、脱水干燥,得到氢氧化钴(锰)或碳酸钴(锰)粗品。该方法流程简单、操作可靠、回收效率高、运行费用低,不仅能够回收精制废水中的钴、锰,获得一定的经济效益,还可以作为PTA精制废水回用的预处理方法。

1010

1010

0

0

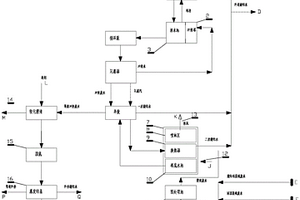

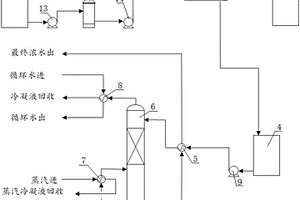

钢铁厂高炉冲渣清洁化生产及余热法高浓废水零排放系统,属于污水零排放及钢铁厂废渣资源化技术领域。本实用新型采用钢铁厂余热作为驱动热源,对全厂高浓废水零排放、高炉渣冲渣工艺及水渣除氯净化工艺进行了优化创新,首先把清洁程度较高的污水处理站浓水用于粗渣清洗,再送入冲渣池;各类杂废水送入间接蒸发冷却塔;冲渣水送入闪蒸器后大部分再返回冲渣,闪蒸汽送入单效余热蒸发器作为热源对混杂废水蒸发浓缩,浓缩液经预处理送入余热蒸发结晶器分盐结晶,二次蒸汽则送入间接蒸发冷却塔用作各类杂废水的蒸发浓缩热源;凝结水则补充洗渣。上述流程包括了三个余热驱动的蒸发浓缩及分盐结晶过程,实现低成本的高浓废水零排放和水渣的除氯净化。

720

720

0

0

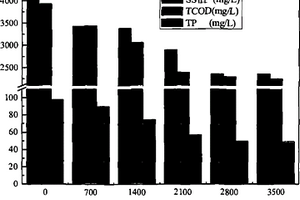

本发明公开了一种基于给水厂废弃泥的畜禽废水预处理方法,属于污水处理技术领域。方法中处理剂为给水厂废弃泥,该泥取自于给水厂沉淀池,为铁铝絮凝剂絮凝沉淀后产生,使用前需进行浓缩处理。之后将其投加到畜禽废水中,通过搅拌使其与废水充分混合并形成絮体。最后,将废水沉淀静置一段时间后分离出上清液以完成畜禽废水预处理,最终达到降低废水中COD、SS和TP含量的目的。该方法以给水厂废弃泥为处理剂,操作简单且成本低廉,同时解决了给水厂污泥的处置问题,有利于实现“以废治废”的目标,符合循环经济和可持续发展的理念。

945

945

0

0

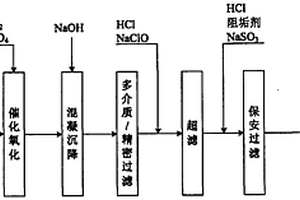

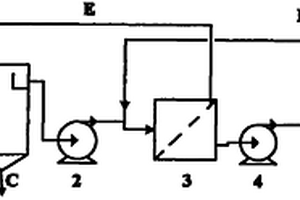

本发明提供了一种经过二级生化处理的合成橡胶生产废水的膜处理方法,该方法采用“催化氧化+混凝沉淀+超滤+反渗透”的处理流程,首先以双氧水为氧化剂、硫酸亚铁为催化剂对废水进行催化氧化处理,主要去除废水中的难降解COD,然后经混凝沉淀去除铁和悬浮物,再经超滤去除胶体及剩余颗粒物质,最后经反渗透进行脱盐处理。由于膜前预处理有效地去除了对膜系统运行影响较大的有机物,因此该方法具有出水水质优良、可以长期稳定运行的特点。

1078

1078

0

0

本发明提供一种用于电厂高盐废水杂盐固化方法及系统,包括依次连接的脱硫塔、高盐废水收集池、烟道换热系统、闪蒸系统、闪蒸母液收集箱、旁路烟道干燥系统、除尘器和蒸发产物固化系统,脱硫塔排出的废水和电厂反渗透浓水经过滤及加热后进入闪蒸系统,闪蒸母液A进入旁路烟道干燥系统分离出颗粒B、产物C,与填充料D、水玻璃溶液E形成浆料F,成型养护后得到固化体。本发明是为了避免烟道蒸发存在的潜在风险,设计了一种用于电厂高盐废水杂盐固化方法及系统,充分利用了除尘系统后烟气的余热,对高盐废水进行闪蒸,闪蒸母液与烟气在干燥塔中换热,经除尘后对其产物进行固化处理,避免了高盐废水中杂盐进入粉煤灰造成的潜在二次污染。

1175

1175

0

0

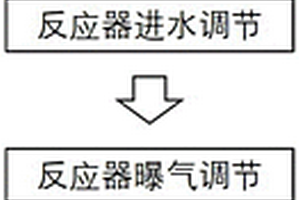

一种乳品废水的生物处理方法及装置。本发明主要通过以不动杆菌属为代表的优势菌属的作用对乳品废水中的碳、氮进行去除,步骤依次为:载体的填充、投加微生物、反应器进水调节、反应器曝气调节、微生物的驯化和乳品废水的处理。可快速去除乳品废水中的污染物,缩短废水处理周期,修复成本低,不造成二次污染,简单易行,适用于各种规模乳品废水的处理。

917

917

0

0

本发明提供了一种含酚废水的萃取脱酚方法,包括以下步骤:将含酚废水在20‑35℃的温度下采用萃取剂进行多级逆流萃取,得到萃取相和萃余相,萃取剂为环酮类,含酚废水的PH值为6‑7。本发明的萃取脱酚方法对含酚废水中酚类的脱除率达到96.5%以上,可以回收更多的酚类;同时,对酚类中多元酚的脱除率显著,废水中残留酚类浓度大大降低,有利于后续的生化处理,提高生化出水的水质,并使废水回用处理的难度大大降低;对设备的操作条件改动小,有利于快速应用至萃取脱酚流程中。

1079

1079

0

0

本发明涉及酯化废水处理技术的领域,具体是一种酯化废水的集成处理与回用技术。包含如下步骤:(1)预处理:酯化废水首先经过调节池调节PH,然后进入混凝沉淀池,去除酯化废水中的微小悬浮颗粒及絮状物;(2)生化处理:经步骤(1)处理后的酯化废水依次经过两级ABR反应器和生物接触氧化池,使废水的COD大幅度降低;(3)高级氧化:经步骤(2)处理后的酯化废水通过UV/O3氧化阶段,除去难降解有机物;(4)膜处理:经步骤(3)处理后的酯化废水,通过多介质过滤、活性炭过滤和反渗透膜,得到可回用的净水。本发明的技术解决了现有技术处理酯化废水不能达标排放及回用的问题。本发明技术可以广泛解决酯化废水的综合处理与回用。

757

757

0

0

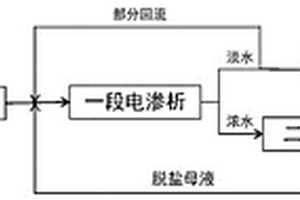

本发明提供了一种本发明提出了一种从含有硫酸钠的高盐废水中分离高纯度氯化钠的方法,包括如下步骤:依次对待处理高盐废水进行过滤、活性炭脱色处理和阳离子交换树脂过滤处理;将预处理后的所述高盐废水进行一段电渗析处理,得到一段电渗析浓水和一段电渗析淡水;将一段电渗析浓水进行二段电渗析处理,得到氯化钠结晶和二段电渗析母液。本发明的方法工艺条件简单,流程稳定性高,整个处理过程中没有任何废水排出,实现了高盐废水的零排放处理,降低了废水处理成本,缓解了企业压力,满足了环保需要,具有良好的经济效益和社会效益。

1031

1031

0

0

本发明提出了一种提高臭氧利用效率降低废水COD的方法,该方法是在废水中加入去除碱催化臭氧高级氧化产生的羟基自由基捕捉剂的药剂来达到目的。在碱催化臭氧氧化体系中加入钙离子和钡离子等,使羟基自由基捕捉剂变成沉淀从水中分离,失去捕捉羟基自由基的能力,从而提高了臭氧的利用效率。另外,钙离子、钡离子等与臭氧氧化废水产生的部分有机酸生成沉淀从水中分离,从而也减少了臭氧的消耗,也间接提高了臭氧处理废水的利用效率。本发明不仅能够明显提高臭氧的反应速率和利用效率,节省反应时间和成本,而且能够使废水中有机物矿化彻底,显著降低废水的COD和总磷。

1008

1008

0

0

本发明涉及含氨氮和COD废水的处理方法。用以解决现有方法中降低废水中的氨氮和COD效率低的问题。本发明通过采用含氨氮和COD废水的处理方法,包括在湿式氧化多相催化剂的存在下,将所述废水和含氧气的氧化剂在反应器中反应,除去废水中的氨氮和COD,所述湿式氧化多相催化剂,以重量份计,包括以下组分:(1)90~99.5份的催化剂载体;(2)0.1~5份选自铂族中的至少一种贵金属的技术方案,较好地解决了该问题,可用于快速降解废水中的氨氮和COD。

1074

1074

0

0

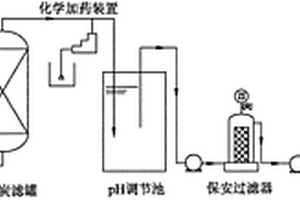

本发明公开了一种抗生素废水的深度处理及回用的方法。该方法以生化处理后的抗生素废水为处理对象,采用活性炭过滤-pH值调节-纳滤组合工艺进行深度处理,利用活性炭过滤进一步去除生化出水中残留的难降解有机物,减轻纳滤膜的有机污染,然后调节活性炭出水的pH值减轻纳滤膜的无机污染,最后利用纳滤膜有效去除废水中剩余有机物和多价离子,纳滤产水TOC<1mg/L,COD<10mg/L,色度0PCU,SO42-去除率>98%,实现了抗生素废水的处理与回用。本发明的工艺流程简单,可低成本实现难处理抗生素废水的回收利用,适用于经生化处理后的抗生素废水的深度处理。

943

943

0

0

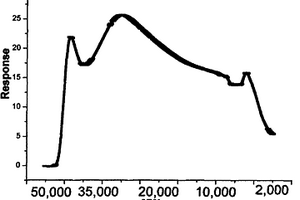

本发明实施例提供一种废水水样有机碳分析装置,该装置包括高硼玻璃管、第一电导率采集器、迟线圈、第二电导率采集器和采样调理模块;通过高硼玻璃管将废水水样缓慢流入,废水水样先进入第一电导率采集器,第一电导率采集器获取废水水样的总无机碳浓度信号;废水水样流出第一电导率采集器再进入镀有二氧化钛的螺旋高硼玻璃管时,通过紫外灯照射将废水水样中有机物催化分解为二氧化碳;通过第二电导率采集器获取废水水样的总碳浓度信号,总有机碳浓度即总碳浓度与总无机碳浓度之间的差值。本发明实施例克服了传统总有机碳分析仪利用电导率法检测废水中有机碳时,电导率采集器信号十分微弱所导致测量精度不够的缺陷,提高废水中总有机碳的测量精度。

984

984

0

0

一种处理橡胶防老剂RD装置废水的方法,涉及废水处理工艺,包含如下步骤:1.按摩尔比取橡胶防老剂RD装置废水50份,在温度为40~60℃时,加入磺化剂0.2~0.4份;2.加入丙酮或丙烯酸类化合物1~2份,控制反应温度为40~60℃,反应时间为20~40min;3.加入醛类化合物或环氧乙烷2~4份,控制反应温度为75~90℃,反应时间为1~2小时;4.再加入橡胶防老剂RD装置废水450~950份,控制反应温度为75~90℃,继续反应0.5~1.0小时,制得有效浓度0.5%~1%的复合型水煤浆添加剂。本发明所述的方法通过对该废水进行适当化学处理后,利用有机合成的方法得到水煤浆添加剂和水煤浆,避免了废水排放污染环境,并且有效地降低了水煤浆添加剂的成本,实现废水资源化。

763

763

0

0

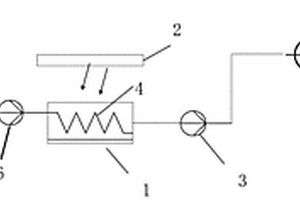

本发明实施例提供一种热泵式废水处理设备,包括分离器和热泵系统,分离器设有进料口、出风口与进风口,进风口用于向分离器内通入冷空气,进料口用于向分离器内排入废水,冷空气与废水进行热湿交换,热泵系统与出风口连通对分离器内排出的空气进行冷却,热泵系统与进料口连通对废水进行加热。本发明还提供了一种利用上述热泵式废水处理设备进行废水处理的方法。本发明通过热泵系统回收空气中的废热,提高热泵系统的能效,同时在常温常压环境下即可实现结晶,降低设备成本,整个处理过程中,分离器内的湿热空气不与压缩机接触,从而避免了压缩机腐蚀,提高了系统的运行可靠性,设备整体结构紧凑,操作简便。

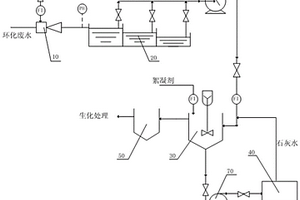

本发明提供一种丙烯高温氯化法制备环氧氯丙烷工艺中废水的预处理方法及系统,包括以下步骤:获得丙烯高温氯化法制备环氧氯丙烷工艺中的环化废水;将该环化废水和酸混合,得到混合液,混合液的pH值为8~9;将该混合液和絮凝剂混合,搅拌、沉降后得到清液和沉积物;将沉积物离心分离,得到石灰水和石灰渣;将所述石灰水返回重复絮凝沉降。上述丙烯高温氯化法制备环氧氯丙烷的预处理方法及系统,通过加酸调节环化废水的pH值,加絮凝剂絮凝悬浮物对环化废水进行预处理,工艺流程简单、处理效率高、处理后的废水悬浮物含量低至50ppm左右,更有利于后续生化处理。

924

924

0

0

本发明涉及一种耐高温分离膜处理含氧化合物转化烯烃生产过程中汽提净化高温废水处理及回用的方法。该组合工艺可有效去除汽提净化水中的金属离子、有机小分子等杂质,经处理后的塔釜净化水可满足中低压锅炉补给水水质要求或用于MTO工艺补水水质。有效解决了MTO工艺过程中的汽提净化水不经冷凝进行处理回用方法的不足,降低或减少了先冷却再处理过程的循环冷却水消耗,从而节约大量锅炉用水的同时回收了高温废水的热能,为相关企业的高温废水处理与回用提供了一条稳定、有效的途径。

1179

1179

0

0

本实用新型涉及一种KG双核数字变频再生式净化超微废水排放系统,由水源进水阀、微电脑KG双核变频控制器、三组滤瓶、低压阀、进水电磁阀、增压泵、反渗透膜、逆止单向阀、高压阀、流量数据调控表、压力净水储水罐、两组浓水再生控制阀、反冲洗阀、后置T33活性炭滤芯、BIO水还原滤芯和废水排放管组成。本实用新型的KG双核数字变频再生式净化超微废水排放系统,其浓水循环返回净化的再生水,水质达到中华人民共和国GB 17323《瓶装饮用纯净水》直饮标准,能有效提高原水利用率至86%以上,不会存在废水流速变大的现象,有效节约原水资源。本实用新型的废水排放系统不仅节水省电,而且能让使用者随时健康用水和为国家节约水资源,非常便于推广。

1076

1076

0

0

本发明公开了一种高盐废水浓缩系统及方法,该高盐废水浓缩系统包括反渗透装置、浓缩塔装置和结晶器,所述反渗透装置包括原水箱、反渗透装置、反渗透产水箱和反渗透浓水箱,所述浓缩塔装置包括浓缩塔进料换热器、浓缩塔、浓缩塔再沸换热器、蒸汽冷凝换热器。该高盐废水浓缩方法包括以下步骤,将高盐废水经反渗透装置处理,分别收集浓水和产水;将所述浓水经浓缩塔进料换热器、浓缩塔、浓缩塔再沸换热器处理得到蒸汽和浓缩液;将所述蒸汽经蒸汽冷凝换热器回收处理;将所述浓缩液结晶处理。该高盐废水浓缩系统及方法解决了高盐废水处理时结晶器处理规模大、无机盐回收难度大、回收率低等难题,降低了投资成本和运行能耗。

1148

1148

0

0

本实用新型涉及废水治理技术领域,特别涉及一种基于MVR蒸发浓缩技术的高盐废水处理装置,包括沿废水处理工序依次设置的预处理装置、蒸发装置、分离装置和焚烧炉,预处理装置包括反应池、调节池、送料泵和预热器,反应池的上端设有电机,电机的输出端设有转轴,转轴上设有叶片,反应池的外侧壁上设有第一料道和第二料道,调节池内设有pH传感器,pH传感器的上端设有升降绳,调节池上设有转轮,调节池的外侧壁上设有摇轮,升降绳远离pH传感器的一端与摇轮固定连接。本实用新型将废水依次通过预处理装置、蒸发装置、分离装置和焚烧炉,最终将其净化成达到国家排放标准的废水,循环充分利用能量,且该装置能够高效快速的处理废水,其实用性强。

1005

1005

0

0

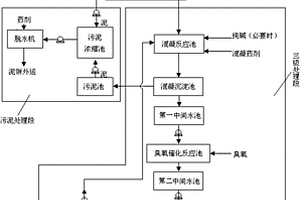

本实用新型的焦化废水处理系统,包括:一级处理段,用于对焦化废水进行预处理以除去其中的油性污染物;二级处理段,用于对来自所述一级处理段的焦化废水进行生化处理以除去其中的耗氧污染物,例如COD有机污染物、BOD有机污染物等;三级处理段,用于对来自所述二级处理段的焦化废水进行臭氧催化氧化和MBAF曝气生化处理;污泥处理段,用于对来自所述二级处理段和三级处理段的污泥进行处理。本实用新型的焦化废水处理系统,在经济投入较小的情况下,能对焦化废水中的污染物质进行有效处理,保证出水达到国家排放标准。

904

904

0

0

本发明提供了一种DSD酸氧化缩合废水的处理方法,属于氧化缩合废水处理技术领域。本发明的处理方法包括以下步骤:(1)将还原性铁、无机酸和活化稳定剂混合,对还原性铁进行活化,得到酸性活化液;(2)将所述酸性活化液与DSD酸氧化缩合废水混合,进行还原反应,固液分离后得到第一滤液;(3)向所述第一滤液中加入金属捕收剂,得到捕收体系;(4)对所述捕收体系进行脱色絮凝处理,固液分离后,得到处理后的废水。实施例结果表明,处理前,DSD酸氧化缩合废水呈红褐色,COD≥20000mg/L,处理后的废水变为澄清淡红色,COD可降低至4000mg/L,有机物去除率在80%以上。

837

837

0

0

本发明涉及废水处理领域,具体涉及一种废水综合利用处理方法,包括如下步骤:S1、将废水流入到预处理端进行预处理,得到废水原液。S2、将废水原液流入到超重力反应分离端进行超重力反应分离,得到第一浓液和第一清液。S3、将第一浓液流入第一综合处理端进行第一综合处理,得到第二浓液、第二清液和可利用物质,将第一清液流入第二综合处理端进行第二综合处理得到第三浓液和第三清液。S4、将第二浓液回流至预处理端,将第二清液回流至超重力反应分离端,将第三浓液回流至第一综合处理端,检测第三清液的水质,根据第三清液的水质进行分类使用或排放。改善了以往对废水只进行简单的处理或者不处理就排入河流中,会造成水资源浪费的问题。

704

704

0

0

本发明提供一种印染废水自养反硝化脱氮装置及方法,属于印染废水处理技术领域。通过自养反硝化细菌,以还原态硫和铁为电子供体,将水中的NO3--N还原成N2实现脱氮。本发明通过硫铁矿和硫磺组合装填,并优化配比,具有脱氮效率高、出水pH变化小的优点。同时还具有启动速度快,无需接种污泥,反冲洗周期长等优点。本发明可根据印染废水处理厂二级出水TN的情况,采取TN超标时运行,TN达标时停止运行,二级出水直接跨越本发明进入下一处理单元或直接排放,具有运行方式灵活,运行费用低的优点。

890

890

0

0

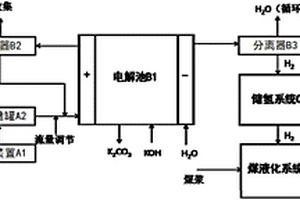

本实用新型公开了一种尿素电解用于废水处理和煤液化供氢的系统,利用废水中的高含量尿素,通过电解法同时氧化降解尿素和获得高纯氢气,并将氢气供给煤液化系统,发生加氢液化反应,促进煤炭资源的清洁利用;本实用新型能够降低电解制氢的能耗,且采用废水中的尿素作为原料,进一步降低了电解制氢的成本,有利于绿色无害的电解制氢方式的推广;通过电解法去除废水中的尿素,反应条件温和、处理效果好,可有效避免尿素分解释放NH3造成的环境污染;实现了尿素废水处理和高效电解制氢的耦合,并将电解制得的氢气用于煤液化过程,促进了煤炭资源的清洁高效利用,具有较高的环保意义和综合效益。

882

882

0

0

本实用新型公开了一种高盐高有机物废水零排放处理系统,该高盐高有机物废水零排放处理系统包括多效蒸发分离单元、冷凝单元、真空装置、结晶盐分离单元以及杂盐分离单元,相邻的两效蒸发分离单元的蒸汽管路、浓缩废水管路以及不凝气管路分别依次连通,所述冷凝单元的壳程与末效所述蒸发分离单元的蒸汽管路、所述不凝气管路连通,真空装置与所述冷凝单元的壳程连通,用于不凝气抽真空,结晶盐分离单元与末效所述蒸发分离单元的浓缩废水管路连通,用于对浓缩后的废水实现固液分离,杂盐分离单元进液口与所述结晶盐分离单元的排液口连通,蒸汽出口与所述冷凝单元的壳程连通,以对所述结晶盐分离单元排出的母液固液分离。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日