全部

905

905

0

0

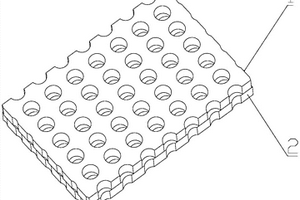

本发明属于耐磨材料技术领域,特别涉及一种耐磨复合材料及其制备方法。一种耐磨复合材料,包括多孔陶瓷基体和填充于多孔陶瓷基体孔隙中的金属基体,所述多孔陶瓷基体由第一多孔陶瓷板和布置在第一多孔陶瓷板之上的第二多孔陶瓷板组成,所述第一多孔陶瓷板上设有若干个第一浇注通孔,所述第二多孔陶瓷板上设有若干个第二浇注通孔,所述第二浇注通孔对每个第一浇注通孔形成部分遮挡。本发明的耐磨复合材料将金属的韧性、抗弯型,与陶瓷的高耐磨、高强度和抗氧化性能有机结合,整体的强度、抗冲击韧性和耐磨性均有极大地提高。

1250

1250

0

0

一种多尺度增强梯度陶瓷基复合材料燃气舵的快速制备方法,制备方法包括:采用连续碳纤维制备出几近无余量陶瓷基复合材料燃气舵一级预制体;在预制体内部纤维表面制备石墨烯界面相得到二级预制体,采用定向流动浸渍‑固化‑热解工艺结合化学气相沉积工艺对制备有石墨烯界面相的二级预制体进行快速致密化,得到基体组分梯度分布的多尺度增强陶瓷基复合材料燃气舵坯体;将致密化后的燃气舵坯体机械加工至燃气舵设计尺寸,根据本发明的一种多尺度增强梯度陶瓷基复合材料燃气舵的快速制备方法,可有效缩短燃气舵制备周期,所制备的燃气舵气孔率低,纤维整体增强效果优异,有效提高了燃气舵承载能力、抗烧蚀性能以及高温稳定性。

1042

1042

0

0

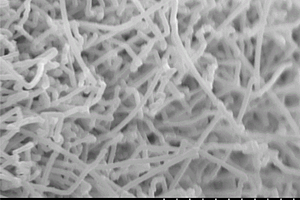

本发明涉及一种发动机用碳纳米管改性复合材料活塞及其制备方法与应用,属于活塞材料及活塞设计加工技术领域。具体制备方法为:预制体结构设计与制备;高温热处理;采用CVI法制备低密度C/C多孔体;C/C多孔体高温热处理;一次机加工成活塞坯体采用常压CVD法在C/C多孔体孔隙内部原位生长碳纳米管;活塞坯体经RMI法致密化,按成品活塞尺寸要求进行二次机加工;完成精加工后对活塞燃烧室及活塞顶位置涂覆抗氧化涂层后制备得到纳米管改性复合材料活塞成品。本发明所提供的复合材料活塞对提高发动机输出功率、减轻油耗、降低噪音、延长活塞使用寿命、降低排放、改善环境具有积极的意义。

1224

1224

0

0

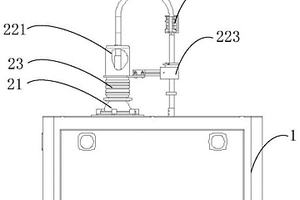

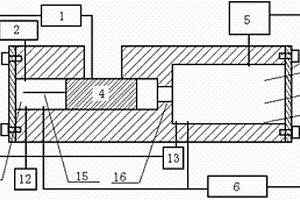

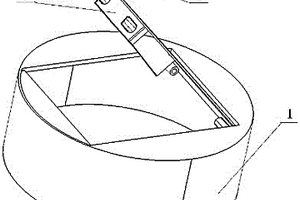

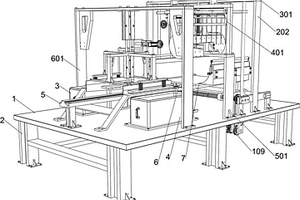

本申请实施例提供了一种研磨及混合系统,复合材料的制备方法及混合方法。研磨及混合系统包括振动装置;研磨及混合装置,所述研磨及混合装置包括容器和研磨球,所述容器固定在所述振动装置之上,所述容器用于容纳待研磨的物料和待混合的物料;其中,所述振动装置用于在研磨和混合过程中提供振动,所述研磨球用于在研磨时置于所述容器内对待研磨的物料进行研磨。复合材料的制备方法是使用研磨及混合系统进行制备的方法。混合方法是使用研磨及混合系统进行混合的方法。本申请实施例解决了复合材料的制备需要的设备多,制备工序复杂,效率较低的技术问题。

1127

1127

0

0

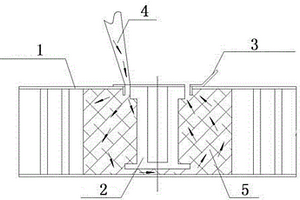

本发明涉及一种耐磨耐腐蚀复合材料泵体,属于流体机械领域。本发明的复合材料泵体,包括泵体下箱体、泵体出口法兰、泵体入口法兰、陶瓷部件、泄液管定位块、缓冲层、箱体盖板;陶瓷部件的内腔开有流道,有金属材料加工而成的泵体下箱体和箱体盖板包裹在陶瓷部件的外侧,使陶瓷部件外侧套接金属外壳,并在陶瓷部件与金属外壳内腔之间填充缓冲层,在与陶瓷部件流道的出口和入口相接的金属外壳开口处分别焊接泵体出口法兰、泵体入口法兰,通过泵体出口法兰和泵体入口法兰与常规金属管道可靠联接。本发明的复合材料泵体,保留了陶瓷材料较高的耐磨性和抗腐蚀能力,可与常规金属管道可靠联接,适应磨蚀性和腐蚀性工况的长期使用要求。

1091

1091

0

0

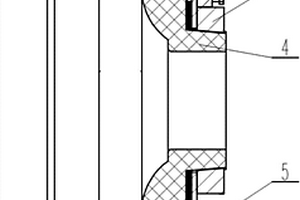

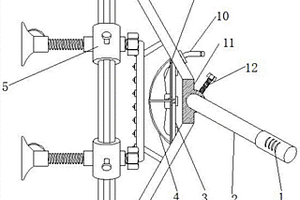

一种复合材料静态力学体积模量测试装置,包括一带内腔的测试本体,测试本体内腔为阶梯形,包括位于两端的两大台阶部、连接于两大台阶部的小台阶部,测试本体内腔经压力传动系统分隔为测试腔、增压腔;测试腔上连有压力变送器、液体介质储罐;增压腔上连有增压系统、压力微调器,压力传动系统上连有位移传感器,真空系统分别与测试腔、液体介质储罐和增压腔连接。本实用新型可全程记录测试过程中不同压力下样品的体积变化量,根据校准曲线计算出样品的体积模量。本装置对于研究复合材料的体积蠕变特性及初始孔隙率具有先进性,应用前景广阔,能参与对贮存或老化后的复合材料进行寿命评估,对材料的适用性进行预判,经济效益良好。

1172

1172

0

0

本实用新型公开了复合材料安装技术领域的一种用于复合材料的紧固件防裂纹固定结构,包括安装立柱,所述安装立柱的顶部左右两侧对称安装有限位板,所述限位板的底部通过两组缓冲装置与承压板连接,所述承压板的底部与复合工件相接触,所述复合工件的底部与移动板连接,所述转动套的顶部与移动板相连接,所述缓冲装置包括安装在限位板底部的安装板,所述安装板的底部通过伸缩杆与缓冲板连接,所述缓冲板的底部设有蜂窝缓冲层,所述蜂窝缓冲层的底部与横板连接,本装置利用缓冲装置,避免挤压力过大使得复合材料表面出现裂纹,从而影响其使用寿命,本装置连接方式可靠,操作简单。

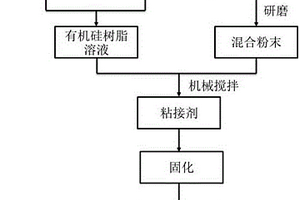

一种碳纤维增强碳基复合材料粘接修复方法及所使用的粘接剂及其制备方法,该修复方法为首先将10~15wt.%的金刚石粉末,12~15wt.%的氧化锌粉末,6~12wt.%的铜粉,10~15wt.的钛粉,32~37wt.%的低熔点玻璃粉和20~25wt.%的有机硅树脂溶液搅拌混合完成粘接剂的配置;然后将粘接剂均匀涂抹在Cf/C复合材料粘接面表面并贴合,之后在鼓风烘箱中以5℃/小时的速率升温至250℃后保温2小时完成粘接剂的固化,固化期间通过给材料施加压力将胶层厚度控制在0.08μm~0.3μm;最后在‑0.1MPa的真空环境下以100℃/小时的速率升温至1200℃后保温2小时完成粘接剂的碳化。本发明所提供的粘接剂具有优异的室温及高温粘接强度和耐热震性能,粘接修复后的材料室温导热系数高于22.31W/(m·k),在Cf/C复合材料领域内具有广泛的实用价值和应用前景。

761

761

0

0

本发明公开了一种汽车复合材料粘接用底涂剂及其制备方法,属于聚氨酯胶粘接底涂剂技术领域。该底涂剂包括10~30重量份异氰酸酯基含量为6wt%~8wt%的硅烷偶联剂、5~15重量份异氰酸酯基含量为2wt%~5wt%的树脂、5~10重量份异氰酸酯基含量为6wt%~9wt%的聚烯烃、0~0.5重量份含氯量为20wt%~45wt%的氯化聚烯烃、5~10重量份粉料助剂、0.5~1重量份催化剂和10~50重量份溶剂,该底涂剂表干时间快、对汽车复合材料附着力高,并具有较好的耐高温高湿性能,配合单组份聚氨酯粘接胶使用,可节约生产线场地空间,方便施胶,提高汽车制造的生产效率,解决了现有单组份聚氨酯胶底涂剂无法在汽车复合材料上应用,特别是不耐高温高湿的问题。

798

798

0

0

本发明公开了一种飞机复合材料零件的脱模设备,包括圆形支架,圆形支架外壁套接有等距离分布的固定机构,所述圆形支架一侧外壁焊接有等距离分布的支杆,所述支杆远离圆形支架一端焊接有同一个固定夹套,且固定夹套内壁套接有曲臂,所述固定夹套侧壁螺接有紧固螺栓,且紧固螺栓穿过固定夹套侧壁与曲臂侧壁抵接,所述支杆侧壁靠近固定夹套位置处通过螺栓固定有安装架,且安装架侧壁通过螺栓固定有风扇,所述安装架靠近风扇一侧外壁通过螺栓固定有防护罩。本发明方便调节,可以对模具上的复合材料零件进行吸附固定,调节方便,适合不同形状的复合材料零件,方便取出复合材料零件,方便施力。

846

846

0

0

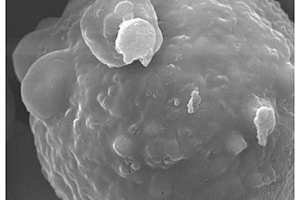

本发明公开了一种Al‑Li合金复合材料及其制备方法与应用,复合材料包括Al‑Li合金和包覆在所述Al‑Li合金表面的含氟聚合物,含氟聚合物用量不高于Al‑Li合金质量的5%;Al‑Li合金复合材料为核壳结构,包覆层厚度为0.1μm~5μm;Al‑Li合金复合材料的D50在15μm~200μm范围内,燃烧热不低于29033J.g‑1,制备方法:将Al‑Li合金分散于活化液A中,加热活化以除去合金表面杂质;将活化Al‑Li合金分散在含有含氟聚合物的包覆剂B中,在加热同时滴加含氟聚合物的反溶剂C,或者将活化Al‑Li合金分散在反溶剂C中,在加热同时滴加包覆剂B,搅拌反应;经过滤、洗涤、干燥,得到。

745

745

0

0

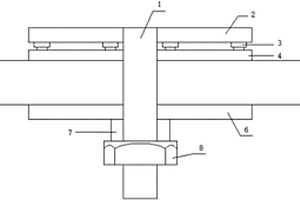

本实用新型提供一种预埋式复合材料面板。包括有在复合材料面板的新的嵌入方法中利用复合材料面板、嵌入件和嵌入件安装板,所述的复合材料面板内挖空与嵌入件形状相同的预埋孔;所述的嵌入件用双面胶粘接在嵌入件安装板的下表面,并嵌入到复合材料面板的预埋孔内;由于所述的嵌入件安装板的尺寸大于预埋孔的尺寸,预埋时嵌入件并不会完全掉落至已挖孔的预埋孔内,而是依靠嵌入件安装板下表面与复合材料面板的上表面的紧紧接触来保证嵌入件安装的平面度;同时,在安装板上位置正对于嵌入件边缘处,开设有注胶孔,方便胶液的灌入。本实用新型安装精准,使嵌入件不容易出现偏、歪、松动等现象,大大提高嵌入件的安装精度,提高装配效率,节约工作时间。

1237

1237

0

0

一种多质点陶瓷/金属复合材料散热基板及制备方法,散热基板由多个陶瓷与金属复合而成的陶瓷/金属复合材料、绝缘层及电路层构成;每个陶瓷与金属复合部分为该陶瓷/金属复合材料中的一个质点;质点的总面积占陶瓷/金属复合材料总面积的比例为10%-80%。本发明具有导热率高、热膨胀系数小、成本低、使用方便等特点,应用于灯具灯饰、通讯电子设备、功率模块、计算机、汽车电子等方面,既能大幅度减小芯片或器件衬底与散热基板连接层的应力水平,又能始终保持散热基板和灯具、机箱等热沉的紧密接触,使传热通路长期保持畅通,还能减少金属热沉的重量,为大幅度提高元器件的使用寿命并实现热沉材料的节约化利用提供了传热学技术保障。

1006

1006

0

0

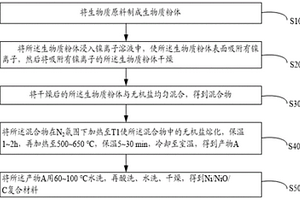

本发明公开了一种Ni/NiO/C复合材料的制备方法、以及超级电容器,Ni/NiO/C复合材料的制备方法包括以下步骤:将生物质原料制成生物质粉体;将生物质粉体浸入镍离子溶液中,使生物质粉体吸附镍离子,然后将吸附有镍离子的生物质粉体干燥;将干燥后的生物质粉体与无机盐均匀混合,得到混合物;将混合物在N2氛围下加热至T1使混合物中的无机盐熔化,保温1~2h,再加热至500~650℃,保温5~30min,冷却至室温,得到产物A;将产物A用60~100℃水洗,再酸洗、水洗、干燥,得到Ni/NiO/C复合材料。本发明制备得到的Ni/NiO/C复合材料导电性好,将其作为超级电容器的电极材料,缓解了NiO充放电过程中体积变化所带来的稳定性的问题,提升了超级电容器的电化学性能,且循环稳定性较好,循环寿命长。

895

895

0

0

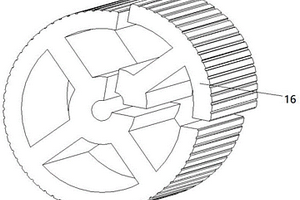

本发明提供一种旋转芯轴,包括内圆筒和外圆筒,二者之间通过多条辐射条固定,内圆筒中部设置有中心轴孔,中心轴孔内固定设置有旋转轴,外圆筒外缘设置有多条沿其长度方向的桁槽;旋转芯轴由多个沿其周向等分的芯轴块组成,相邻的芯轴块之间可拆卸的固定连接。复合材料机身包括复合材料长桁和蒙皮,多条长桁平行设置,围成圆筒形,外部设置蒙皮,复合材料长桁和蒙皮共固化成型;其制造方法包括:制作旋转芯轴,制作复制作合材料长桁,机身的纤维缠绕成型,热压罐固化,脱模和高压水喷射切割。本发明的旋转芯轴为组合式,便于装拆;机身制造方法为整体成型,制造成本低,可批量生产;制造的复合材料机身具有重量轻、强度和刚度高、耐腐蚀等优点。

894

894

0

0

本发明公开了一种高铁用高电导率受电弓滑板用复合材料及其制备方法,该复合材料是将三维编织预制体经化学气相渗积(CVI)和熔融浸渗(RMI)法致密化至密度为2.1~2.7g/cm3;其制备方法是:将碳纤维制备成三维编织预制体,对其进行脱胶处理后采用CVI方法制备得低密度碳纤维增强基体碳坯体,然后经过高温石墨化处理和RMI制得所需碳铜双元基受电弓滑板用复合材料。本发明所制备的碳铜双元基受电弓滑板用复合材料,具有较低的制备成本,良好的导电性能,较高的力学性能,优异的抗受流磨损性能以及抗电弧侵蚀性能的制备方法,适于工业化生产。

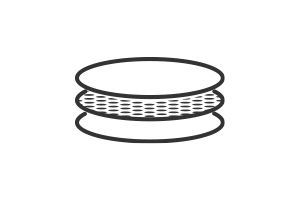

本发明涉及一种层间增强的耐超高温抗氧化陶瓷基复合材料及其制备方法,制备方法包括:采用连续氧化锆纤维与碳纤维制备单层纤维布,在单层纤维布层内部纤维表面制备BN+ZrO2复合界面得到一级纤维布;在一级纤维布之间引入Al2O3晶须得到二级纤维布;将二级纤维布叠放固定于石墨模具中得到三明治结构预制体,采用先驱体浸渍裂解法+化学气相渗积制备SiBCN基体。根据本发明的一种层间增强的耐超高温抗氧化陶瓷基复合材料制备方法能够有效提升铺层结构复合材料层间结合力,进而提升复合材料整体力学性能,与传统陶瓷基复合材料相比,所制备出的材料具有更为优异的耐高温特性以及性能稳定性,可应用航空航天超高温结构部件。

1235

1235

0

0

一种发动机活塞用Cf/C‑SiC复合材料的制备方法,Cf/C‑SiC复合材料是将针刺碳纤维预制体经化学气相渗积(CVI),泥浆浸渍(SI)以及熔融反应渗硅(RMI)法致密化至密度为1.95~2.20 g/cm3。具体制备方法为:首先采用接力式针刺的方法制备碳纤维预制体,之后采用CVI法制备低密度碳/碳(Cf/C)多孔体,经过高温热处理后采用SI法引入碳纳米填料,调节Cf/C多孔体的孔径大小及分布,然后采用RMI法制得Cf/C‑SiC复合材料,最后通过高温热处理的方法释放残余热应力,制备得到高可靠性低损伤敏感性发动机活塞用Cf/C‑SiC复合材料。本发明是一种所制备的发动机活塞用Cf/C‑SiC复合材料,具有较高的室温及高温力学强度,较小的热膨胀系数,较低的损伤敏感性以及优异的自润滑性能。

1045

1045

0

0

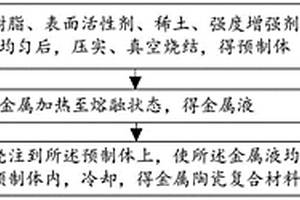

本发明公开一种金属陶瓷复合材料及其制备方法,涉及复合材料技术领域。所述金属陶瓷复合材料包括以下原料:陶瓷、金属、酚醛树脂、表面活性剂、稀土、强度增强剂、泡沫铝,其中,所述陶瓷的粒径为100~200nm,所述酚醛树脂的粒径为10~50nm。通过将陶瓷的粒径设置为100~200nm,酚醛树脂的粒径设置为10~50nm,使得酚醛树脂能够填充在陶瓷、泡沫铝、稀土颗粒相互之间的间隙内,一方面起到粘接作用,实现它们的连接,另一方面酚醛树脂本身具有一定的耐磨性和强度,能够对其他材料起到支撑补强作用,本发明提出的金属陶瓷复合材料,具有很强的强度和耐磨性,能够广泛应用于各种配件中。

811

811

0

0

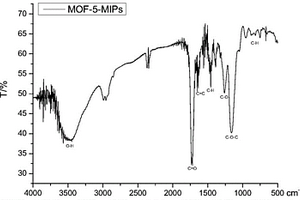

本发明属于分析化学样品前处理技术领域,涉及一种新型分散固相萃取剂,具体涉及一种分子印迹金属有机骨架复合材料的制备方法及其应用。该分子印迹金属有机骨架复合材料的制备方法为直接将金属有机骨架材料反应液和分子印迹聚合物预聚液混合均匀,在加热条件下合成分子印迹金属有机骨架复合材料。本发明的分子印迹金属有机骨架复合材料的制备方法先配制金属有机骨架材料反应液和分子印迹聚合物预聚液,然后在加热条件下一步法合成分子印迹金属有机骨架复合材料,制备简单,成本低廉。

1206

1206

0

0

本发明公开了一种新型耐用的TPU复合材料,包括以下成分(按质量百分比):热塑性聚氨酯20‑28%、聚氯乙烯15‑20%、聚丙烯12‑18%、碳化硅粉4‑8%、丙烯酸树脂乳液3.5‑5.5%、醋酸纤维素2.3‑2.7%、抗氧化剂3.6‑4.4%、光催化剂3.2‑3.9%、分散剂1.2‑1.6%、高温粘合剂为余量;本发明还公开了一种新型耐用的TPU复合材料的制备方法,包括以下步骤:分散乳化、加热搅拌、保温、塑化和切粒;本发明的配方更加的科学合理,该TPU复合材料,能够加强TPU复合材料的耐磨性能,能够提高TPU复合材料的耐热耐高温性,抗氧化性也得到增强,经久耐用,使用寿命长,满足了市场的需要,而且本发明的制备方法也更加的简单,设备要求低,具有很好的推广效果。

925

925

0

0

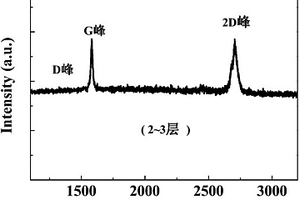

本发明涉及一种石墨烯/金属或合金复合材料的直接制备方法,以廉价易得的碳源气体为反应原料,以活性金属或合金箔为衬底,在还原性气体和保护气氛下,通过CVD法在金属或合金衬底表面催化生长石墨烯,一步制得石墨烯/金属(合金)复合材料,克服了常规石墨烯合成、分离、转移和与目标材料再复合工艺所带来的问题,实现了高品质石墨烯/金属(合金)复合材料的快速制备,满足了部分电子器件和复合材料对石墨烯的应用要求;本发明方法工艺流程简单、成本低、石墨烯层数可控,更为重要的是消除了分离转移过程对石墨烯品质的破坏,也降低了石墨烯与金属(合金)再复合的工艺风险。

1177

1177

0

0

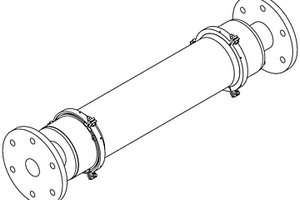

本发明公开一种复合材料传动轴连接结构,涉及复合材料连接技术领域。所述复合材料传动轴连接结构包括:从内至外依次套设的第一连接件、第二连接件和卡箍;粘接层,设在所述第一连接件和所述第二连接件之间,用于粘接所述第一连接件的外侧壁和所述第二连接件的内侧壁;以及第三连接件,所述卡箍上贯设有安装孔,所述第二连接件、第一连接件以及粘接层对应所述安装孔的位置设有与所述安装孔连通的连接孔,所述第三连接件依次穿过所述安装孔和所述连接孔,以使所述第一连接件、第二连接件和卡箍相互连接;其中,所述第一连接件为法兰和复合材料轴管其中之一,所述第二连接件为法兰和复合材料轴管其中另一。提高了传动轴连接的可靠性。

998

998

0

0

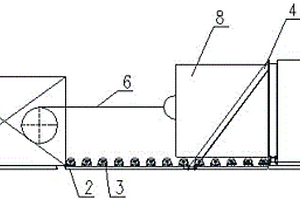

一种复合材料箱体脱模装置,包括卷扬机、脱模定位框、滑动支撑平台、底板框,卷扬机的钢丝绳末端与复合材料芯模上的挂钩连接,脱模定位框包括与复合材料箱体开口端尺寸匹配的中空定位架、两个支撑斜杆,两个支撑斜杆一端与定位架上端连接,两个支撑斜杆另一端固定与地面上;滑动支撑平台包括底架,在底架上设一组以上并列的沿横向延伸的脱模支撑滚道,脱模支撑滚道一端伸入脱模定位框内,脱模支撑滚道另一端与卷扬机右端面平齐,脱模支撑滚道由多个平行的包胶托辊组成;当待脱模的复合材料箱体至于底板框上时,待脱模的复合材料箱体内的复合材料芯模下底面与脱模支撑滚道的包胶托辊上平面平齐;减少脱模过程中的摩擦力,降低脱模拉力。

1040

1040

0

0

本发明实施例提供了一种石墨烯/纳米二氧化钛复合材料及其制备方法与应用,属于复合材料制备技术领域。通过将纳米二氧化钛与极性溶剂制成悬浮液,通过缓慢滴加的方式将石墨烯前驱体滴加进所述悬浮液,以得到石墨烯与纳米二氧化钛复合物,通过在惰性气氛下还原,得到石墨烯/纳米二氧化钛复合材料,该方法制备工艺简单,批量生产周期可缩短至几小时,且反应温和,安全,更适于工业化生产;同时,通过合适的极性溶剂增加了纳米二氧化钛与氧化石墨烯的结合力,保证了石墨烯/纳米二氧化钛复合材料在强机械作用下不分离,改善了石墨烯/纳米二氧化钛复合材料的分散性,当该材料应用于海洋防污防腐涂层时,提高了涂层的稳定性和使用寿命。

767

767

0

0

一种轻型防火的碳纤维复合材料保险箱,涉及复合材料领域。包括箱体、盖板、锁体,盖板与箱体铰接,锁体置于盖板内,箱体、盖板为复合材料结构,复合材料结构包括碳纤维层、阻燃树脂层、玻璃纤维层;所述碳纤维层、阻燃树脂层、玻璃纤维层呈对称分布,碳纤维层由3K碳纤维平纹布平铺而成,所述玻璃纤维层由无碱玻璃纤维布平铺而成,所述3K碳纤维平纹布与无碱玻璃纤维布层数比为5:1~5;所述阻燃树脂层中阻燃树脂的质量含量为25%~40%。本实用新型对笨重的钢铝合金材质保险箱进行结构和制造技术改进,采用先进碳纤维复合材料使保险箱达到轻型便携、防火、结实牢固效果,便于人们在家用、差旅日常生活中对贵重品加以安全存放和保存。

1027

1027

0

0

本发明涉及一种消防领域,尤其涉及边缘挑开式用于纤维复合材料分离设备。本发明技术问题为:处理纤维复合材料过程中两种纤维材料的拆解麻烦。本发明技术方案为:边缘挑开式用于纤维复合材料分离设备,包括有驱动单元、形变单元、传动单元和拆解单元;驱动单元连接有形变单元;形变单元连接有传动单元;形变单元内部连接有拆解单元。本发明实现了将两种不同纤维组成的复合材料进行分离,能有效解决在对两种不同纤维组成的复合材料进行拆分的时候,两种不同纤维组成的复合材料的边缘处的散乱的部分被胶粘后,使得两种纤维层布料难以分离问题,进一步提高了分离效率。

895

895

0

0

本发明属于硅橡胶复合材料技术领域,尤其涉及一种硅胶基耐热复合材料及其制备方法。一种硅胶基耐热复合材料,包括护套层,所述护套层的原料按重量份包括:107二甲基室温硫化硅橡胶生胶80‑100份,三元乙丙橡胶10‑20份,复合填料60‑80份,羟基硅油4‑6份,改性碳纤维30‑50份,阻燃剂30‑50份,过氧化二异丙苯1‑2份,气相白炭黑30‑50份,双丁基氧化锡1‑3份,二月桂酸二丁基锡1‑2份,氧化铁1‑3份,硅酮粉1‑3份。本发明的硅胶基耐热复合材料的热稳定性高、耐烧蚀能力强,用途广泛。

1123

1123

0

0

一种航天发动机燃气舵用C/SiC复合材料及其制备方法,所述C/SiC复合材料是将三维正交预制体经化学气相渗积(CVI),料浆浸渍(SI)石墨片(Graphite Sheet,GS),原位生长碳线(Carbon Wire,CW)以及熔融反应渗硅(RMI)法致密化至密度为2.0~2.20 g/cm3,属于陶瓷基复合材料制备技术领域。具体制备方法为:首先采用三维正交的方法制备碳纤维预制体,之后采用CVI法制备低密度碳/碳(C/C)多孔体,经过高温热处理后采用SI法引入石墨片制备得到C/C‑GS多孔体,然后采用化学气相沉积法(CVD)原位制备碳线得到C/C‑GS‑CW多孔体,最后采用RMI法制得轻质耐烧蚀航天发动机燃气舵用C/SiC复合材料。本发明所制备的航天发动机燃气舵用C/SiC复合材料,具有密度小,耐超高温,抗烧蚀,热膨胀系数小,不发生灾难性破坏等显著优点。

864

864

0

0

一种多尺度增韧铺层结构吸波陶瓷基复合材料及其制备方法,制备方法步骤为:界面层的沉积、一维纳米增韧相的引入、铺层结构预制体的设计、先驱体抽滤浸渍、裂解。在连续纤维增强陶瓷基复合材料中原位引入一维增强相,实现了陶瓷基复合材料的多级增韧。在纤维预制体成型前通过原位生长引入一维纳米增强相,保证一维纳米结构与纤维之间具有较强结合力的同时,实现了纳米增强相在陶瓷基复合材料中的均匀分布,提升了复合材料微观结构可设计性,缩短了制备周期。采用抽滤浸渍工艺使得纳米吸波剂在复合材料中呈梯度分布,能够保证材料具有优异的吸波性能,同时采用铺层工艺制备预制体,能够设计并制备出异型构件,可满足航空航天热端构件的设计需求。

北方有色为您提供最新的湖北襄阳有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日