全部

1033

1033

0

0

本发明涉及一种石英陶瓷基透波复合材料及其制备方法,所述方法包括如下步骤:将碳酸钙与芳纶纤维球磨成粉末,然后溶于聚氯乙烯溶液中,再加热并搅拌;将产物常压蒸馏,得到混合的粉末;将石英纤维浸泡于乙醇溶液中,烘干后再热处理;将粉末与石英纤维超声混合,溶于琼脂溶胶中后再干燥、烧结固化;将产物浸渍于熔融石英基体中进行热交联;再将产物高温烧结。通过本发明方法制备的石英透波材料韧性高,透波性能好,使用时间长。

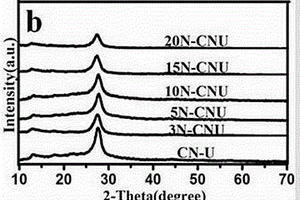

本发明公开了一种氮掺杂石墨烯量子点/类石墨烯相氮化碳复合材料的合成及光催化分解水产氢性能研究与应用。本发明的催化剂是由氮掺杂石墨烯量子点和类石墨烯相氮化碳组成。在模拟太阳光下,该催化剂能够高效稳定的光分解水产生氢气。本发明的优点是:1、本发明的催化剂是完全由非金属元素组成的催化剂,具有环境友好和低成本的特点。2、氮掺杂石墨烯量子点的掺杂拓展了类石墨烯相氮化碳的光响应范围,增加了在可见光下的吸收;3、同时利用了氮掺杂石墨烯量子点的光敏化作用与超强电子传导能力,不仅抑制了光生电子与空穴的复合,同时提高了光的利用率;4、原料廉价易得,合成方法简单,合成产率及纯度较高,实验重复性好。

1039

1039

0

0

本发明提供了一种用于抗震钢结构的增强复合材料,其特征在于,包括以下重量份的原料:40‑50份水泥,70‑90份细骨料,80‑100份粗骨料,7‑9份粉煤灰,5‑6份硅灰,2‑3份活性氧化铝,0.2‑1份脱硫石膏,0.2‑1份硅酸锌,5‑10份碳化物增强颗粒,10‑20份不饱和聚酯树脂,15‑30份固化剂,2‑4份减水剂。本发明能够使混凝土与钢材彼此增强,并增加结构的韧性,提高抗震性能。

980

980

0

0

本发明公开了一种可用来制造碳化高强高铝球等研磨材料的碳化陶瓷复合材料,由矾土、广东白泥、伟晶岩、长石粉、硅灰石和滑石粉,其配方按重份为:矾土50-60;广东白泥20-30;伟晶岩10-20;长石粉2-10;硅灰石1-2;滑石粉1-2。利用本发明制造的碳化高强高铝球等研磨材料适用于陶瓷业、化工业等,具有减少研磨时间,节省能耗,降低生产成本等优点。

832

832

0

0

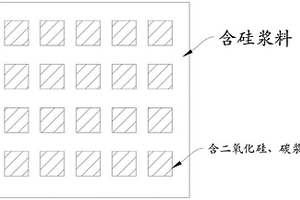

本发明涉及一种石墨-SiC/Si3N4复合材料及其制备方法,一种石墨复合耐高温涂层的制备方法,包括以下步骤:对石墨基材的表面进行预处理;通过3D打印技术将含硅浆料打印在所述石墨基材的表面打印网状结构,使所述石墨基材的表面形成网状结构涂层;通过3D打印技术将含二氧化硅、碳浆料填充打印在所述网状结构涂层的网孔中,得到打印有浆料的石墨基材;将所述打印有浆料的石墨基材烧结,即可在石墨基材上复合耐高温涂层。

872

872

0

0

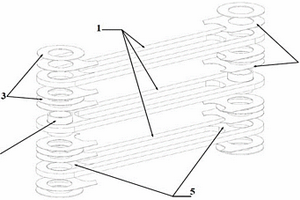

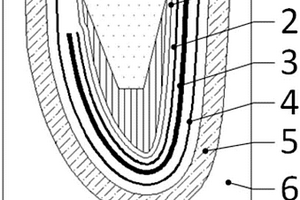

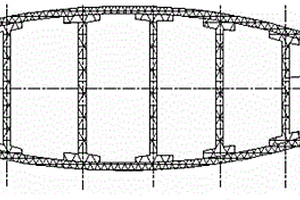

本发明属于直升机结构部件设计技术,具体涉及一种复合材料缠绕的拉扭条。所述拉扭条包括1个环形大梁(1)、2个衬套(4);环形大梁(1)的两端缠绕有支撑填块(5),支撑填块(5)的上下侧分别依次放置A形垫布(2)、环形垫布(3);支撑填块(5)套设于衬套(4);所述环形大梁(1)、衬套(4)、支撑填块(5)、A形垫布(2)和环形垫布(3)通过模压固化粘结成型为拉扭条。本发明在保证抗拉能力的同时,扭转刚度足够小,可以降低传递到桨毂的扭转载荷,同时降低结构的重量。

1123

1123

0

0

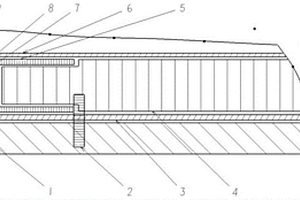

本发明提供了一种复合材料桨叶前缘U型金属包片胶接修理方法,包括如下步骤:第一步、将U型金属包片与桨叶修理区进行预装配,按照桨叶修理区外形对U型金属包片进行钣金校形;对U型金属包片表面处理后喷涂底胶;对桨叶待修理区域进行表面处理;第二步、在桨叶的待修理区域均匀铺贴中温固化载体胶膜,将U型金属包片装配到桨叶待修理区域,并压紧使之与中温固化载体胶膜贴实;第三步、将装配好的桨叶放入到固化模具中,且在模具型面与U型金属包片之间依次设置有油囊层和隔油层;步骤四、将油液充入油囊,并使得油囊对U型金属包片和桨叶待修理区域形成均匀压力。本发明利用金属表面处理特种工艺和中温固化载体胶膜优良的胶接工艺性能。

1004

1004

0

0

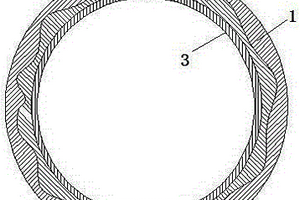

本实用新型涉及一种耐磨陶瓷金属复合材料管道,其特征在于:包括一根金属管,金属管的内表面为波浪形凹面,在波浪形凹面上成型一层金属硅和碳化硅复合层,在金属硅和碳化硅复合层上形成了一层氧化铝陶瓷层。本实用新型把金属管和陶瓷进行了完美地结合,克服了金属与陶瓷连接难的问题,解决了耐磨耐热问题。

1094

1094

0

0

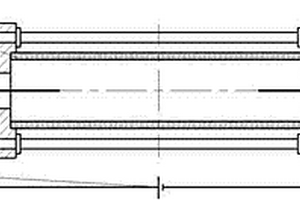

本实用新型提供一种电热法快速CVD制备C/C复合材料的沉积设备,其包括用石英玻璃管制成的反应室,设置在反应室两端内侧的用于固定的法兰,设置在同一端两法兰之间用于密封的密封圈,设置在反应室两端用于向反应室内提供反应气体的入口及出口,该入口和出口同时用于接入加热电极;设置在反应室下方用于通电加热的直流稳压稳流电源。本实用新型采用石英玻璃做反应室,可以保证在沉积过程中,随时观察沉积情况,随时终止沉积过程,加热速度快,大大缩短了沉积时间,提高了沉积效率,也可随时调节沉积温度,无需水冷系统,简化了设备,降低了成本。

773

773

0

0

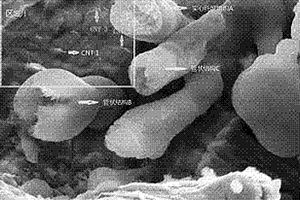

一种利用预制块制备碳纳米管铸钢复合材料的方法,按质量百分比计,原料配方为:碳纳米管0.01-4%,铁粉0.01-10%,硅酸钠粘结剂0.01-1%,硅铁0.01-0.3%,锰铁0.01-0.3%,铝0.01-0.3%,钢84-99%;加入铁粉后在球磨机中与添加有少量粘结剂的碳纳米管混合,取出混合物,冷压成型,形成ф20mm的圆饼薄块,烘干焙烧后粉碎至颗粒度为2mm的颗粒放入浇包内。本发明与粉末冶金进行复合的方法相比,本发明解决了将碳纳米管加入熔融钢水的问题。

964

964

0

0

本发明公开了一种PPS基永磁复合材料及其制备方法,原料包括85~95wt%表面处理后的磁性粉末及5~15wt%的粘合剂,粘合剂的材料包括:0.1~60.0wt%热塑性树脂,40.0~99.0wt%聚苯硫醚树脂,0.1~10.0wt%相容剂,0.01~1.0wt%抗氧剂,0.01~1.0wt%润滑剂;表面处理后的磁性粉末是用包覆材料对磁性粉末进行表面包覆制成,包覆材料为硅烷或钛酸酯偶联剂,包覆材料的用量为0.01~1.0wt%的磁性粉末质量。本发明通过在PPS中添加其他热塑性树脂共混制备粘合剂,有效解决了PPS基磁体存在的成型困难、磁体脆、韧性较差等缺点。

774

774

0

0

一种纳米氮化铝增强铝基复合材料的制备方法,首先将纳米氮化铝、铝及镁粉末在异丙醇中球磨处理20~30min,其中氮化铝、铝及镁粉末的质量比为1:2:1~4:12:1,球磨速度为100-150rpm;静置、去除异丙醇后在200~250℃下烘0.5~1h;将铝合金放入石墨坩锅内加热、熔化,在温度750~780℃时,按纳米氮化铝的加入量为铝合金熔体的1~5wt.%的量,将上述粉末加入到铝合金熔体中,加入时间为5-15min,在加入过程中引入高能超声波,超声频率20KHZ、功率700~1000W,而后继续超声处理5~20min;将熔体温度控制在720-740℃,继续超声2~4min,浇入到经400~450℃预热处理的金属模型中,冷却。本发明工艺成本低、简单;安全可靠;操作方便,得到的材料组织中晶粒细小,且纳米氮化铝增强相分布均匀,无团聚现象。

1043

1043

0

0

本发明提供一种新型复合材料桨尖结构,解决桨尖整体设计制造困难、质量难以控制的问题。本发明的技术方案包括:在桨尖区域大梁和蒙皮包裹的区域内部由短切纤维填充,所述短切纤维与大梁和蒙皮内表面材质相同。

1034

1034

0

0

本发明属于蜂窝胶接领域,具体为一种边缘90°角带U型件的复合材料蜂窝夹层件成型方法。在工装上沿U型件的内侧边缘增加一系列定位孔及配套的定位销,原蜂窝90°角外侧的固定挡块更改为活动均压板。在铺放下蒙皮前,先将工装定位孔处插上定位销;在铺放下蒙皮时,沿定位销将蒙皮开孔;安装蜂窝后,贴靠定位销安装U型件;完成上蒙皮的铺放后,在侧蒙皮外侧放置活动均压板;制备真空袋,固化。本发明相对于现有技术将侧蒙皮的固化压力来源由发泡胶固化时的膨胀压力更改为固化设备+真空袋的压力,使得侧蒙皮固化压力稳定、均匀,固化后侧蒙皮非常平整,没有皱褶,侧蒙皮与U型件之间胶接强度很高。

733

733

0

0

本发明采用电感加热和滚压轧方法将不锈钢带钢与碳素钢带钢有机的凝结成一体。该复合材料机械性能介于不锈钢与碳素钢之间,并具有优良的抗蚀性,可塑性。成本只相当于不锈钢价格的38~50%。可加工成多种用途的型材应用于建筑、汽车、轮船、化工等领域。

1040

1040

0

0

本发明提供了一种用于锂离子电池的三元复合材料烯碳膜,涉及锂电池技术领域,包括以下步骤:步骤1,将表面活性剂加入石墨烯的水分散液中,高剪切速率下进行分散,制得石墨烯悬浮液;步骤2,将有机溶剂加入到碳纳米管水分散液中,制得碳纳米管悬浮液;步骤3,将表面活性剂加入TiO2水分散液中,制得TiO2悬浮液;步骤4,将石墨烯悬浮液、碳纳米管悬浮液和TiO2悬浮液离心搅拌混合制得分散均匀的石墨烯/碳纳米管/TiO2悬浮液;步骤5,将步骤4中混合好的悬浮液置于磁力搅拌器上搅拌,使其混合均匀。本发明能使锂电池使用时高温环境下可以有效的将热量发散,可以快速降低锂电池内部功率器件的温度,锂电池不容易因高温被烧坏,锂电池使用寿命长。

855

855

0

0

一种锶和碳纤维协同增强镁基复合材料的制备方法,将基体合金放入坩埚中升温至740‑750℃,熔化后分批加入Mg‑Sr中间块,Sr添加量占熔体总重量0.04‑0.06wt.%,并同时施加超声,超声功率为1.4‑2.8kW,频率为20kHZ,时间为5‑10min。之后,将熔体升温至770‑780℃保温30‑40min。然后氩气保护下,按不同角度向熔体中分批加入Mg‑C中间块,碳加入量占熔体总重量0.5‑1.0wt.%,并同时施加超声10‑15min。超声完后,待熔体温度降至700℃时浇注即可。本发明工艺稳定,安全可靠,制备的材料组织细化均匀,性能得到较大提高。

779

779

0

0

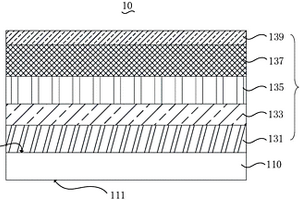

本发明涉及一种保护膜、复合材料及其制备方法和应用。一种保护膜包括依次层叠的第一五氧化二铌层、第一二氧化硅层、第二五氧化二铌层、第二二氧化硅层及功能层,功能层含有聚四氟乙烯和CrN。第一五氧化二铌层厚度为18nm~28nm,第一二氧化硅层厚度为16nm~26nm、第二五氧化二铌层厚度为50nm~60nm、第二二氧化硅层厚度为89nm~99nm,功能层厚度为10nm~20nm。功能层的聚四氟乙烯与CrN的摩尔比为1:0.5~1:3。上述的保护膜,透射率高、硬度高,防油污和汗渍及防刮伤效果佳。

本发明提供一种用于微波电路基板的复合材料片材及其制备方法和微波电路基板,所述制备方法包括:将聚四氟乙烯树脂和改性填料共混得到共混料;将所述共混料加入溶剂油混合并熟化得到熟化料;将所述熟化料压制成圆柱形坯料后,再挤出成片材;最后在200~400℃下烧结处理。本申请中用于微波电路基板的片材在整个加工过程中不产生工业废水;采用模头直接挤出成片材,也可以控制片材宽度,减少了加工工序;制造方法中在压坯前加入溶剂油并熟化,增加了原坯的成型性能,后续直接挤出成片材,成型过程中将溶剂油挤出,降低了印刷电路板的孔隙率又使得最终产品具有稳定的介电性能和低吸水率。

1076

1076

0

0

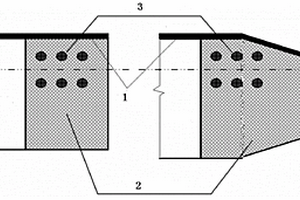

本发明公开了一种复合材料多筋壁板结构胶接成型工艺内增压方法,多筋壁板结构包括上蒙皮壁板[1]、墙体[2]、下蒙皮壁板[3],墙体[2]与上下蒙皮壁板[1]、[3]采用双面胶模[4]二次胶接成型工艺,其特征在于:在多筋壁板结构墙体[2]侧内腔使用金属芯模[5],在金属芯模[5]下模面铺设有一层3mm的高温硫化后成型的硅橡胶板[6],在上模面铺设有一层6mm厚的膨胀橡胶板[7],待多筋壁板结构的全部墙体[2]侧内腔都作好以上工序后整体加温,当温度升高时,膨胀橡胶板[7]发生膨胀对墙体[2]凸缘区施压使之与蒙皮壁板[1]、[3]贴合胶接,待自然冷却及胶模固化后进行脱模。该方法由于组合装配为硬碰硬形式,保证了准确支撑各墙体部件,既能满足胶接部件外形要求又能满足胶接质量。

883

883

0

0

本发明属于氟橡胶材料技术领域,具体涉及复合填料及其制备方法、氟橡胶复合材料及其制备方法。本发明提供了一种复合填料,包括硅灰石和氢氧化镁;所述硅灰石的微观形貌为针状结构;所述氢氧化镁的微观形貌为片状结构。本发明将针状结构的硅灰石和片状结构的氢氧化镁结合,添加到氟橡胶中,能够实现对氟橡胶的连续性填充,进一步提高氟橡胶的导热性能。

710

710

0

0

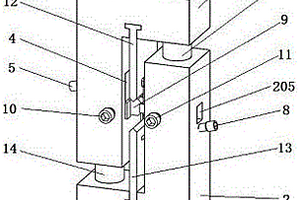

一种用于测试复合材料剪切性能的夹具,包括上压块(1)、下压块(2)、左侧楔形锁紧块(4)、右侧楔形锁紧块、左侧紧固螺栓、右侧紧固螺栓(8)、V形缺口梁试样(9)、上夹持螺栓(10)、下夹持螺栓(11)、上对中装置(12)、下对中装置(13)、上导轨柱(14)、下导轨柱(16)、上加载杆(15)和下加载杆(17)。本实用新型夹具通过左右矩形孔(205),装拆V型缺口梁试样简单方便,通过左右侧楔形锁紧块以及上下矩形垫片组合夹持的方式,适用于不同尺寸的V型缺口梁试样,具有较强的可调节性。

938

938

0

0

本发明涉及一种原位纳米尖晶石增强铝基复合材料的制备方法,首先将纳米氧化铝及镁粉进行球磨,球磨结束后,加入铝粉继续球磨;将铝合金及上述纳米氧化铝、镁及铝的混合粉末放入坩锅内加热,以一定的速率加热到800~850℃,保温30~50min;将超声振动引入到上述金属熔体中,并保持;将上述金属熔体倒入550~600℃的收集器中冷却至680~720℃后,以15~20℃/min速率冷却至610~625℃,同时实施超声磁场分段处理;将上述获得的复合浆料移入350~400℃模具中,实施模锻成形,模具移动速率为10~50mm/s;模具行程结束后,保压10~80s后即可获得。本发明通过原位合成及外场干扰技术,获得了分布均匀且与基体有良好界面的纳米颗粒、无偏析微观组织;实现了纳米颗粒尺寸和分布、初生铝晶粒的尺寸和形貌、及液相份数可控;简化了触变模锻成形过程。

947

947

0

0

本申请属于桨叶结构设计与旋翼动力学设计领域,公开了一种桨尖可更换的复合材料桨叶,包括:叶身段和桨尖段;叶身段靠近桨尖一端为叶身接头段,桨尖段远离桨尖一端为桨尖接头段;叶身接头为单耳,设置在叶身蒙皮内,单耳上还设有多个第一螺栓孔贯穿单耳上下表面;桨尖接头段包括:桨尖蒙皮、桨尖接头和桨尖填块;桨尖接头为与单耳相配合的双耳,设置在桨尖蒙皮内;双耳上均设有与第一螺栓孔相配合的第二螺栓孔;叶身接头与桨尖接头插接后通过螺栓固定;桨尖填块填充在桨尖接头和桨尖蒙皮之间。叶身蒙皮第一螺栓孔对应区域上下表面设有容纳螺栓的开口,上翼面口盖和下翼面口盖盖在叶身蒙皮的开口上以维持桨叶气动外形。

942

942

0

0

一种泡沫镁塑料复合材料制备工艺,包括泡沫镁基材制备及表面保护技术,其特征在于:先将泡沫镁材料做成三维连通,孔隙真经1-5mm的预制件,将其置入模具中,保温在150-350℃,抽真空,注塑填充即可。它既具有金属的机械性能,又具有塑料的工艺性、功能性和艺术性。本发明可设计并制做成各种外形图案。其表面塑层使其具有优良的工艺性和抗腐蚀性。是诸多场合最理想的材料。

1153

1153

0

0

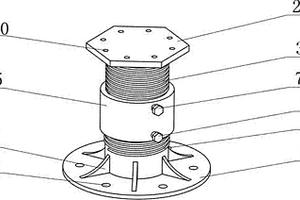

一种新型复合材料快速安装支座,包括支撑底座、支撑上盘、上支撑柱、下支撑柱和高度调节套管,所述支撑底座上表面中心处设有垂直于支撑底座的下支撑柱,下支撑柱的上部设有外螺纹,该外螺纹与高度调节套管的内螺纹连接;所述支撑上盘下表面中心处设有垂直于支撑上盘的上支撑柱,上支撑柱上设有外螺纹,该外螺纹与高度调节套管的内螺纹连接;所述高度调节套管上设有用于调节上支撑柱高度的上高度限位器和用于调节下支撑柱高度的下高度限位器。本实用新型由于采用上述的结构设计,不仅制作工期短,而且安装方便快捷,调节简单。

1047

1047

0

0

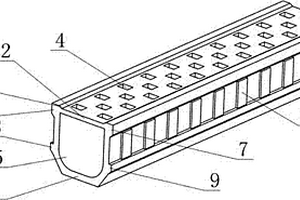

一种新型复合材料整体排水槽,包括一体设计的U形槽体和盖板,所述U形槽体内设置有盖板,盖板与U形槽体的两端部形成有倒梯形导流槽,盖板上开有若干个漏水孔,其开孔率为50%。本实用新型由于采用上述的结构设计,U形槽体和盖板一体成型,抗冻融,环境适应性强,降低环境污染;安装方便快捷,施工周期短,节约劳动力,降低成本。

787

787

0

0

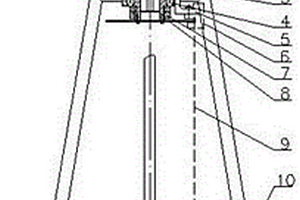

一种复合材料旋转铺层装置,包括铺层模具,所述铺层模具经花键轴与支撑环连接,支撑环外侧经螺母固定安装有圆锥轴承,支撑环的下端固定安装有碟刹盘,圆锥轴承外侧设有固定环,所述固定环与支脚的一端固定连接,支脚的另一端固定在支脚固定板上,所述固定环上还固定安装有碟刹器固定座,碟刹器固定座上安装有与碟刹盘相配合的碟刹器,所述碟刹器还经钢丝绳与固定在支脚固定板上的脚踏开关相连接。该装置具有结构简单、操作方便、产品铺层工作稳定的特点。

765

765

0

0

本实用新型公开了一种纳米SiO2环氧树脂复合材料的混合搅拌设备,包括底座,所述底座的上侧壁一体成型有竖直设置的竖板,所述底座的上侧壁固定连接有连接端,所述连接端开设有开口,所述开口内固定有轴承,所述轴承内插设有转轴,所述转轴的外壁上固定有混合箱,所述底座与混合箱之间设有调节机构,所述竖板的外壁上一体成型有位于混合箱上侧的横板。本实用新型通过伸缩杆带动楔形块左右移动实现了混合箱通过转轴在连接端上上下转动,实现了混合箱底部的原料左右晃动,避免了传统对纳米SiO2和环氧树脂混合搅拌时底座原料堆积,从而造成搅拌不均匀的现象。

1097

1097

0

0

本实用新型涉及一种保护膜、复合材料、电子装置及汽车玻璃。一种保护膜,其特征在于,包括依次层叠的第一五氧化二铌层、第一二氧化硅层、第二五氧化二铌层、第二二氧化硅层及氮化硼层;所述第一五氧化二铌层厚度为18nm~28nm,所述第一二氧化硅层厚度为16nm~26nm、所述第二五氧化二铌层厚度为50nm~60nm、所述第二二氧化硅层厚度为89nm~99nm,所述氮化硼层厚度为5nm~15nm。上述保护膜在420nm~670nm处透射率大于96%,能够使保护膜经受9H铅笔1KG压力摩擦10000次,美工刀片在1公斤压力下的刮擦100次,防刮效果好。

中冶有色为您提供最新的江西有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日