全部

924

924

0

0

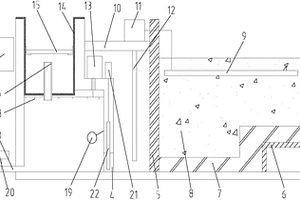

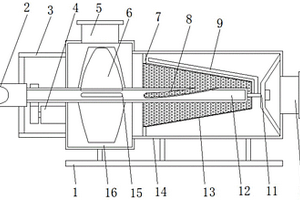

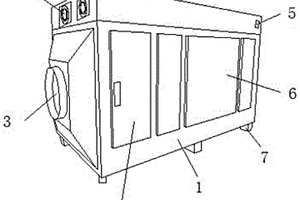

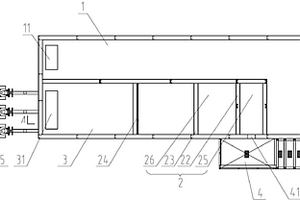

本实用新型公开了一种餐厨废水处理装置,包括设置有出水口和排污管的箱体,并通过第一隔断板和第二隔断板分隔成第一空间、第二空间和第三空间,第一空间的顶部开口处设置有除渣容器,其下方设置有滴液管网,滴液管网与化学溶剂槽通过管道相连通;第三空间的底部设置有罩设在出水口的滤水支架,滤水支架上覆盖有过滤棉,过滤棉上覆盖土壤层,能将第二空间的水注入土壤层的汲水机构,能连通第一空间、第二空间的第一通道和将第一通道导通/关闭的拦截机构。本实用新型结构简单,能够很好的对餐厨废水进行除渣、除油处理,并废水进行有效过滤,使得废水能够重新利用。整个箱体的体积小,放置在阳台等位置,可进行蔬菜有机种植,并绿化环境。

836

836

0

0

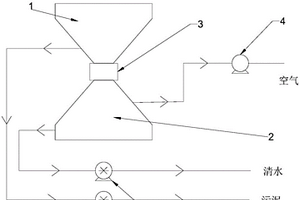

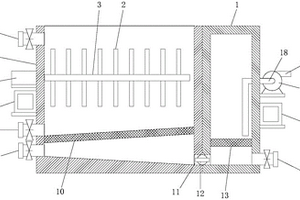

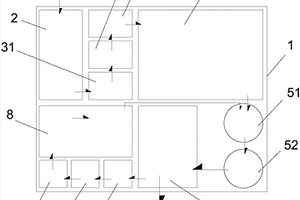

本实用新型公开了一种用于废水高效处理的固液分离装置,包括分离槽与收集槽,且所述分离槽位于收集槽上方,且在所述分离槽与收集槽之间设置过滤膜组件,所述分离槽中的废水能通过过滤膜组件过滤后进入收集槽,且所述过滤膜组件包括连接块,所述连接块内设置膜片,且所述膜片平行设置至少两个,且所述膜片为0.2‑0.4微米的超滤膜,且所述收集槽还连接有真空泵,且所述真空泵能使所述收集槽处于负压状态。通过真空泵使收集槽处于负压状态,连通废水的重力作用,使得分离槽内的废水能快速过滤,能加速膜片的过滤效果,提高了传统的固液分离的分离效果与分离时间,实现了高效的废水固液分离。

730

730

0

0

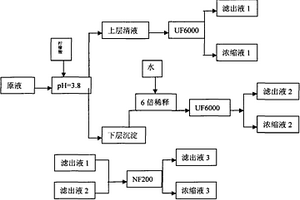

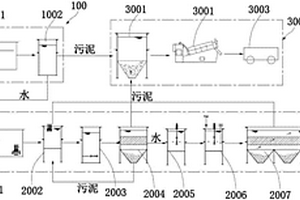

本发明公开了一种丝绵脱胶废水的处理及回收丝胶的方法,包括如下步骤:(1)将废水进行初滤;(2)采用酸析法进行沉淀,分成上层清液和下层沉淀;(3)倒取所述上层清液透过超滤膜,得到第一滤出液及第一浓缩液;将所述下层沉淀用去离子水稀释后再通过超滤膜,得到第二滤出液和第二浓缩液;(4)将上层清液的第一滤出液和下层沉淀的第二滤出液合并,再用纳滤膜进行进一步过滤,得到废水滤出液和第三浓缩液;(5)将步骤(3)中的第一浓缩液和第二浓缩液以及步骤(4)中的第三浓缩液合并后,经喷雾干燥制成丝胶蛋白粉。本发明的丝胶回收率高达99%,而且最终出来的滤出液达到国家排放要求,对环境无害。

736

736

0

0

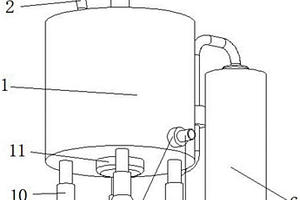

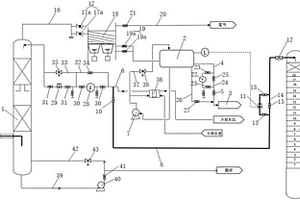

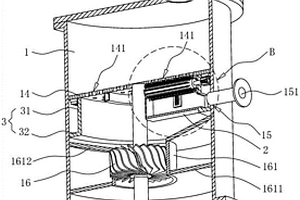

本实用新型属于臭氧催化氧化技术领域,尤其为用于臭氧催化氧化机构的废水回收装置,包括处理箱,所述处理箱的底部设置有正反电机,所述正反电机的输出端设置有转动轴,所述转动的一端呈六棱形,所述转动轴的一端延伸至处理箱的内部设置有转动盘。从而使转动盘带动十字搅拌板进行正反转动,使十字搅拌板带动废水进行正反转动,通过正反转动,从而使废水与臭氧充分的混合,提高对废水内的有机废渣的降解效果,并且通过使转动盘、十字搅拌板与转动轴通过十字螺纹固定柱进行连接,从而方便进行更改转动盘和十字搅拌板,而将转动轴的一端设置呈六棱形,使其位于六棱槽的内部,从而增加连接的稳定性,提高转动的效果。

1047

1047

0

0

本实用新型公开了一种电镀废水处理用活性炭过滤器,属于电镀废水技术领域,针对了现有的电镀废水在处理过程中,需要利用活性炭吸附剂进行过滤吸附处理,每隔一段时间,活性炭的吸附效果下降,需要对活性炭进行更换或者取出加工,使活性炭重新具备较好的吸附效果,但是传统的活性炭更换操作复杂,降低了实用性的问题,包括放置箱,放置箱的顶端侧壁开设有对称设置的放置槽,放置箱的内部设置有过滤台,过滤台的两侧外壁固定有对称设置的放置块;本实用新型通过设置的过滤台、放置箱、过滤网以及活性炭吸附剂的配合,能够快速对电镀废水进行过滤吸附处理,通过设置的放置槽、放置块,能够快速对过滤台进行整体拆卸更换,提高便捷性。

992

992

0

0

本发明公开了一种含氰化物废水的处理方法,其特征在于:包括(1)废水pH和温度调节;(2)加入荧光假单胞菌的所需营养物质;(3)经混合调适后的废水通入间接反应器反应;(4)出水进入消毒灭菌装置;(5)处理后的废水进入排放池共5个步骤。本发明在初始CN-浓度为100mg/L的废水,氰化物去除率达99.9%,初始氰化物浓度为200mg/L的废水,氰化物去除率达92.2%,初始氰化物浓度为300mg/L的废水,氰化物去除率达达到89.8%,利用该方法处理含氰废水提高了处理效率,缩短了处理时间,避免了二次污染和处理设备的腐蚀,处理过程中的能耗较低,所用药剂和材料都很容易得到,有很好的经济效益。

891

891

0

0

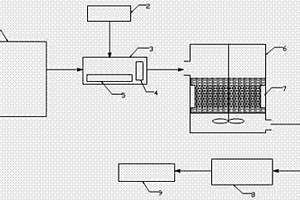

本发明涉及一种利用太阳光作为驱动力的同步硫化氢废气处理和废水高级氧化处理并实现硫资源化回收的方法及装置。所采用的光电催化反应器包括阳极室、光阳极、阴极室、阴极、外电路和分隔阳极室与阴极室的离子交换膜。本发明通过在阳极室和阴极室内加入氧化还原活性物质(如碘离子、铁离子),利用光催化阳极产生的空穴间接氧化硫离子生成高纯度、可回收的单质硫颗粒;同时利用在阴极还原生成的具有催化活性的离子(如亚铁离子)来活化过一硫酸盐生成自由基,从而实现废水中污染物的高效去除。本发明能够使用太阳光为唯一能源,同步去除并回收废气中的硫离子和降解废水中的有机污染物,适用于厌氧消化废气、含硫废水/废气处理以及水环境修复。

1103

1103

0

0

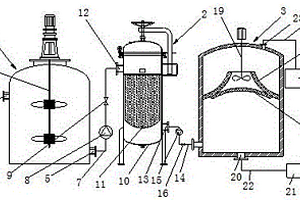

本发明提供了一种适用于退浆废水的回收利用装置,该装置包括原水罐、精密过滤罐和耐碱有机膜罐,所述原水罐为封闭罐体,所述原水罐左右两侧分别设置有原水罐进料口和原水罐出料口,且原水罐内设有搅拌装置;所述精密过滤罐包括过滤罐本体及设置在过滤罐本体内的精密过滤器,且精密过滤器固定于过滤罐本体的内壁上;所述耐碱有机膜罐为封闭罐体,所述耐碱有机膜罐内设置有窄端向上的喇叭口状的第一耐碱有机膜,所述第一耐碱有机膜具有开口,所述开口内设置有搅拌器。本发明可对退浆废水中的纤维素、浆料与其他污水进行分离,然后单独处理,降低了印染废水处理难度,回收了退浆废水中的碱液,节约了成本。

1010

1010

0

0

本实用新型公开了一种高浓度电镀铜、镍废水处理系统,包括废水收集装置、废水提升水泵组、低温蒸发结晶装置、树脂吸附装置和再生剂添加装置;废水收集装置、废水提升水泵组、低温蒸发结晶装置和树脂吸附装置依次连接,低温蒸发结晶装置的排泥口用于污泥的委外处置排放,树脂吸附装置的达标水出口用于达标水排放,树脂吸附装置的加药口与再生剂添加装置连接,树脂吸附装置的再生水出口与废水收集装置的再生水回流口连接。本实用新型可以将高浓度电镀铜镍废水经过简单的物理蒸发和树脂吸附处理后就达到国家要求的排放标准,从而大大减少了化学药剂的使用量,同时也减少了污泥委外处理的费用,降低了企业的运行成本,也减少了对环境的污染和破坏。

1163

1163

0

0

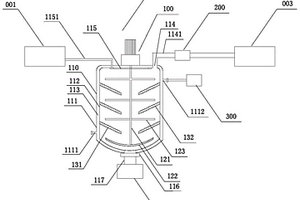

本发明属于污水处理技术领域。传统用于处理含铜废水的装置处理效果不理想。针对现有技术中的问题,本发明公开了一种含铜废水的处理装置,包括用于对含铜废水进行沉淀处理的预处理单元,对废水蒸发加热进行固液分离的蒸发结晶单元和用于对废水蒸发冷凝液进行生物脱氮除磷处理的冷凝液处置单元;蒸发结晶单元包括蒸发反应釜、冷凝器、热蒸汽冷凝水收集池和蒸馏残渣收集池,蒸发反应釜包括双层结构的釜体、搅拌装置和蒸发板组;蒸发板组包括若干个结构相同的第一蒸发板和第二蒸发板,各第一蒸发板和各第二蒸发板均在竖向上间隔分布,第一蒸发板呈扇形体,扇形体表面部分向外凸出,第一蒸发板内设有蒸发空腔。本发明装置对含铜废水的处理效果好。

1167

1167

0

0

本发明揭示了一种基于电芬顿反应的废水处理方法,对废水中含铁元素的电极施加电源,电极本身的铁元素失去电子形成亚铁离子,而在废水中的溶解氧在不锈钢阴极表面还原产生过氧化氢,过氧化氢与水中的亚铁离子反应产生氢氧自由基氧化降解废水中的有机物,其特征在于:所述废水处理方法采用不锈钢网作为电化学反应的阴阳两极,且所施加到阴阳两极上的电源采用可切换正负极方向的电源。本发明通过采用市售不锈钢网作为电芬顿反应的阳极,能减少电化学反应的副产物及后续废水处理成本,提高反应效率;同时采用程控电源定时转换阴阳极方向,有效延长了电极的使用寿命,能应用于广泛pH值的废水处理之中。

933

933

0

0

本实用新型公开了一种AO生物脱氮高盐废水处理pH调节池,包括调节池,所述调节池右端连接有竖框,所述调节池左端面上方连接有pH剂进口,所述调节池与竖框之间连通有连通口,所述连通口内安装有连通阀,所述竖框右端面安装有排水组件,所述排水组件下方安装有第一pH检测器,所述调节池左端面安装有第二pH检测器,结构简单,构造清晰易懂,将废水注入调节池内,通过第二pH检测器对废水pH进行检测,根据检测数值,将一定量的pH调节剂从pH剂进口注入调节池内,通过第一pH检测器对调节后的废水pH进行检测,最终,通过排水组件实现废水排出,pH调节效率高,废水过滤处理方便,能够实现废水高效高质量处理作业,并且,调节池清晰方便,值得推广。

1000

1000

0

0

本发明公开了一种利用特种丙烯酸酯废水制备混凝土助剂的工艺方法,将合成特定丙烯酸酯产生的废水作为原料,对废水中的单体丙烯酸和丙烯酸酯进行再利用,采用废水、顺丁二烯酸二烯丙酯、过氧化氢、丙烯酸羟基乙酯、L‑抗坏血酸水溶液、β‑巯基丙酸水溶液和氢氧化钠水溶液制备得到混凝土助剂,工艺流程完善,制备方法简单,最终反应液直接作为产品输出,实现了废水的深度资源化利用与近零排放,不仅“变废为宝”,而且杜绝二次废水的生成,且制得的混凝土助剂具备极强的减水性能,能够大幅度提高混凝土的品质,兼具环保价值和经济价值。

850

850

0

0

本发明中公开了一种废水处理用纤维类固废物过滤装置,涉及环保技术领域;为了解决过滤处理时纤维丝线容易附着在过滤介质的表面,造成网孔的堵塞影响废水的处理效率问题;具体包括底座,所述底座的顶部固定安装有预处理箱和后处理箱,且预处理箱和后处理箱之间相互连通,所述预处理箱的顶部固定安装有进液管,且后处理箱的端部固定安装有排液管。本发明通过旋转的刮料板在过滤网兜内部进行旋转,进而通过刮料板将内壁截留的固废物进行刮落,接触小部分水流将固废物抽吸排出装置内部,达到废水与固废物之间的分离,在过滤的同时对过滤网兜表面进行清洁,进而延长装置对于废水过滤处理的时间,提高对废水处理的效率。

994

994

0

0

本发明公开了一种利用吸附法处理含吡啶废水的方法,包括以下步骤:步骤一、预处理:将生产吡啶产生的废水进行过滤处理;步骤二、吸附:在常温下,将步骤一得到的过滤后的废水以0.8BV/h‑3BV/h的流速通过装填有吡啶吸附树脂的固定床进行吸附处理,使吡啶吸附在所述吡啶吸附树脂上;步骤三、脱附:在温度≥35℃下,用脱附剂以0.5BV/h‑2BV/h的流速淋洗固定床,将吡啶从吡啶吸附树脂洗脱下来,得到含有吡啶的脱附液;步骤四、回收:将步骤三得到的脱附液经浓缩处理,精馏回收脱附剂。采用本发明的吸附树脂处理吡啶生产废水,从吡啶生产废水中去除吡啶的去除率>99%,为废水后续深度达标处理或水回用,提供了保障,在治理废水的同时,实现废物资源化。

1061

1061

0

0

本发明提供了一种造纸废水处理装置,包括顺序连接的化学混凝装置、用于除去悬浮物的过滤器、用于除去难降解的有机物的臭氧催化氧化池、用于调节造纸废水pH的调节池及清水池,所述化学混凝装置包括化学混凝池与所述化学混凝池相连接的混凝沉淀池,在所述造纸废水处理过程中,所述造纸废水依次流经化学混凝池、混凝沉淀池、过滤器、臭氧催化氧化池、调节池及清水池。该造纸废水处理装置设备简单,处理高效;而且投资少、处理时间短。另外,该造纸废水处理方法通过简单的工艺,提高了臭氧催化氧化池的利用效率,从而提高了对污水的改性、脱色,使有机物的污染物得到进一步降解,最终实现废水的COD降低至50mg/L以下,满足排放标准。

817

817

0

0

本实用新型公开了一种多功能废气废水回收再利用装置,包括主体,所述主体的前端外表面设置有软水装置,所述软水装置包括进水管、纳滤膜、排污口、电解棒、活性炭、出水管,所述主体的一侧外表面设置有废气装置,所述废气装置包括进气管、碱性液体、加热棒、出气管,所述废气装置的上方设置有散热孔,所述主体的另一侧外表面设置有开关,涉及废水废气回收利用技术领域。该一种多功能废气废水回收再利用装置,可以更深层次的过滤废水,可以让过滤的废水重新利用,通过过滤膜和电解棒将水中的杂质和有元素过滤掉,进化得到的软水可以用于生活中的园林灌溉和马路清洗,促进了水资源的循环利用带来更好的使用前景。

861

861

0

0

本实用新型涉及一种压铸废水处理装置,隔油腔与混凝一腔连通,混凝一腔与混凝二腔连通,混凝二腔与混凝三腔连通,混凝三腔与混凝沉淀腔连通,混凝沉淀腔与多介质过滤腔组件进口连通,多介质过滤腔组件出口与抗COD膜组件管道连接,抗COD膜组件浓水出口与芬顿反应一腔上端管道连通,芬顿反应一腔与芬顿反应二腔连通,芬顿反应二腔与芬顿反应三腔连通,芬顿反应三腔与芬顿沉淀腔连通,芬顿沉淀腔与多介质过滤腔组件进口连通。可以将压铸废水充分进行回收利用,降低废水排放的同时并充分回收利用处理后的废水,提升废水利用率。

1118

1118

0

0

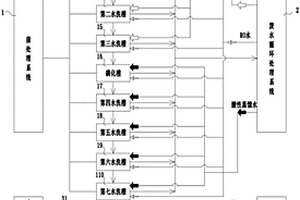

本实用新型公开一种具备废水循环再生功能的涂装生产线,包括前处理系统,包括多个工艺处理槽;废水循环处理系统,被配置成对多个工艺处理槽产生的废水进行循环再生处理;去离子内循环自洁系统,包括依次流体连通的去离子水箱、泵以及过滤组件,最后一个工艺处理槽、去离子水箱、过滤组件依次相流体连通并构成去离子内循环;控制系统,包括控制单元和电导率检测部件,控制单元与电导率检测部件信号连接、与泵控制连接,电导率检测部件被配置成检测最后一个工艺处理槽内的槽液的电导率值并将检测结果反馈至控制单元,控制单元基于检测结果来控制泵工作。从而能够始终保持最后一个工艺处理槽的槽液满足电导率工艺所需,减少废水排放,降低废水处理成本。

896

896

0

0

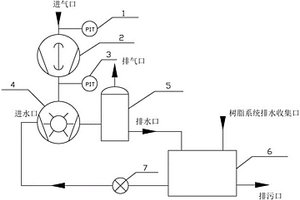

本实用新型公开了一种聚酯树脂抽真空阶段的废水处理装置,涉及废水处理领域,包括:一级真空传感器、罗茨泵、二级真空传感器、水环泵、汽水分离器、废水收集槽、循环供水泵,通过废水收集槽将聚酯树脂系统产出的废水回收,通过循环供水泵将收集水接入水环泵进水口,将水环真空机组所需的工艺水替换为聚酯树脂系统产出的废水。

901

901

0

0

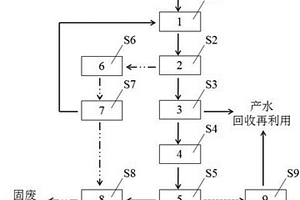

本发明属于废水处理技术领域,涉及一种表面处理废水的处理系统及其使用方法。具体而言,该系统包括废水收集装置(1)、预处理装置(2)、膜处理装置(3)、预热装置(4)、膜蒸馏装置(5)、污泥储存装置(6)、固液分离装置(7)、干化装置(8)和冷凝装置(9);该使用方法包括:S1、废水的收集与混合;S2、混合废水的预处理;S3、预处理上清液的膜处理;S4、浓水的预热;S5、预热浓水的膜蒸馏;S6、污泥的储存;S7、预处理污泥的固液分离;S8、干化处理;S9、水蒸气的冷凝及回收。本发明的处理系统和使用方法解决了现有方法存在的成本高、稳定性及可持续性差、水资源浪费严重、设备占地面积大等问题。

814

814

0

0

本实用新型的一种U形喷漆废水循环净化装置,包括用于对废水进行分层的悬浮室、与悬浮室相连通并用于对废水进行分离处理的分离室、与分离室相连通并用于将处理后的净水进行循环再利用的回收室、设置在分离室和回收室之间的过滤网,悬浮室具有废水入水口,回收室具有出水口,分离室顶部设置有用于处理悬浮于废水表面的污物的刮渣机;悬浮室狭长,入水口和分离室分别位于悬浮室的两端,悬浮室、分离室和回收室呈U形依次排布,入水口和出水口分别位于净化装置的同一端;在同等体积的水槽空间内,通过改变悬浮室、分离室和回收室之间的布局,可延长污水与凝聚剂充分发生化学反应的时间,使得胶状物与净水彻底分离,从而提高污水净化效率。

811

811

0

0

本发明揭示了高效印染废水处理系统及其处理方法,用于退浆和/或碱减量印染废水处理,其中处理系统包括预处理装置和深度处理装置,所述预处理装置包括能够使PVA和/或对苯二甲酸和/从废水中析出的第一调节池以及将析出浆料与废水分离的气浮机。本方案设计精巧,结构简单,预先将印染废水中的PVA浆料及对苯二甲酸从废水中清除掉,大幅降低水中COD,从而能够有效弥补生化处理无法有效降解这些污染物缺陷,能够降低生化处理的COD负荷,极大的提高整个系统的处理效率,同时保证了最终的出水达标。

868

868

0

0

本实用新型公开了一种聚酯工艺用的酯化废水处理系统,包括第一工艺塔、废水罐、汽提塔、第一处理单元、第二处理单元、第三处理单元、第四处理单元,第四处理单元包括第三管路、第二工艺塔、依次设于第三管路上的第二球阀、第一控制阀和第三球阀。本实用新型的酯化废水处理系统,通过第四处理单元的设置,当第一工艺塔因处理能力下降而输出含有过量乙二醇的酯化废水时,能够通过关闭第一球阀、打开第二球阀、第一控制阀和第三球阀来实现第一管路和第三管路之间的切换,使得酯化废水不再流向汽提塔,转而流向第二工艺塔进行处理,延长了汽提塔的使用寿命。

739

739

0

0

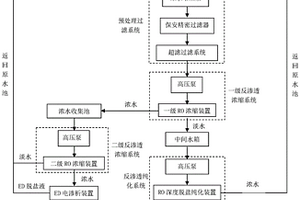

本发明公开了一种废水资源全回收利用处理方法,包括第一工艺单元,采用多级反渗透膜过滤系统,对特定线路板制程工艺所排放的单一种类的清洗废水进行深度净化;第二工艺单元,采用浓缩提纯处理系统,对特定的线路板制程工艺所排放的单一种类的清洗废水进行一定程度的浓缩提纯处理;第三工艺单元,将经第一工艺单元处理后达标的清洁水返回生产线进行再循环利用;第四工艺单元,将经第二工艺单元浓缩处理后的浓水排入电渗析装置系统中进一步浓缩分离处理;第五工艺单元,当第四工艺单元处理后的电渗析浓缩液达到一定的工艺药液含量程度后,进行适当的勾兑还原处理,再排入产线对应工艺药液补加罐中循环利用。其能使相应工序中的废水排放基本为零。

801

801

0

0

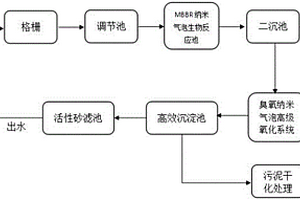

本发明公开了一种印染废水深度处理及脱色方法,步骤为:先将待处理的印染废水依次通过格栅、调节池、MBBR纳米气泡生物反应池和二沉池,以降低水中CODcr、NH4?N、TP、异味物质的浓度和降低水体色度和浊度;再将印染废水送入臭氧纳米气泡高级氧化系统,从而更有效地去除水中的剩余色度及CODcr,并且防止当水质波动或冬季处理效果差时引起的出水水质不达标的情况。然后将经过脱色后的印染废水依次送入高效沉淀池和活性砂滤池;最后对其进行达标排放。

1143

1143

0

0

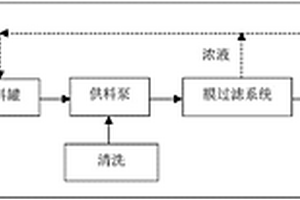

一种膜法处理碱减量废水实现碱液回用及锑去除的工艺,包括将碱减量废水送入管式陶瓷超滤膜过滤器进行过滤,得到膜清夜和膜浓液;膜清液回用,然后对所述膜浓液进行后续除锑操作包括向膜浓液中加入硫酸,调节膜浓液的pH值小于或等于4,使对苯二甲酸析出,然后进行压滤处理,压滤处理后得到的上清液送入铁碳微电解反应器中进行处理,得到的上清液加入NaOH,调节pH值至8~9,形成Fe(OH)2沉淀,进行压滤处理后获得上清液,然后再加入强氧化剂,形成Fe(OH)3沉淀,再经压滤处理后得到上清液,膜浓液中的锑离子被Fe(OH)2沉淀和Fe(OH)3沉淀带出。本发明实现碱减量废水中的碱液回用、并可去除碱减量废水中的锑元素以达到相关排放标准。

989

989

0

0

本申请涉及一种印染废水处理设备及处理工艺,涉及印染废水处理技术领域;一种印染废水处理设备,包括筒体,筒体的内侧壁设置有过滤板,过滤板贯穿设置有若干用于过滤废水的过滤孔;筒体绕自身轴线转动设置有用于密封罩设多个排污孔的排污罩,排污罩位于过滤板的下方;位于排污罩内的过滤空的数量少于过滤孔的总数量;筒体位于过滤板的下方位置的内侧壁贯穿设置有排污孔,筒体的内侧壁设置有密封罩设排污孔的环形密封罩,环形密封罩与排污罩相连且排污罩的内部与环形密封罩的内部相通;筒体设置有用于驱动排污罩转动的转动件。废水向下流动至排污罩内时,废水可冲洗对应的过滤孔,从而减小过滤孔发生堵塞的风险。

888

888

0

0

本实用新型中公开了一种螺栓清洗废水再利用装置,包括过滤罐,所述过滤罐的内腔中心处沿中心轴方向竖直设置有螺纹杆,所述螺纹杆的顶部贯穿过滤罐,且延伸端与驱动电机的输出轴传动连接,所述螺纹杆的顶部通过螺纹套旋合连接有挤压板,底端与过滤罐之间通过转轴转动连接;本实用新型中,废水中往往存在废渣和油渍,所以对废水进行一定时间的静置后,由于油渍的密度小于废水,使得油渍将漂浮在废水的顶部,而废渣的密度大于废水的密度,所以废渣将沉淀在废水的底部,而储水箱位于过滤罐的底部,在排水时,只需要将废渣过滤后,即可获取过滤后的废水,实现废水与油渍的分离。

中冶有色为您提供最新的江苏苏州有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日