全部

1087

1087

0

0

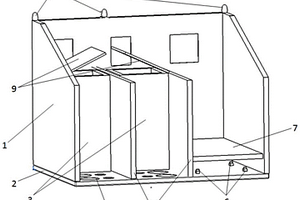

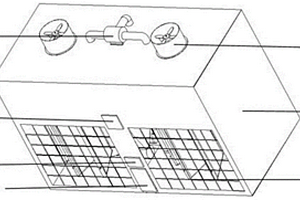

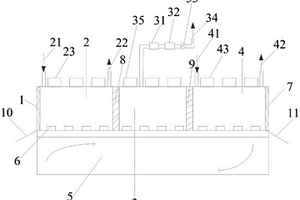

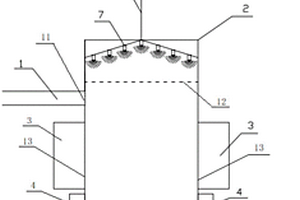

本实用新型公开了一种适用于危废刚性填埋场的槽型预制板封场结构,包括混凝土底板,混凝土底板的两端均固定连接有钢栏杆,两个钢栏杆之间固定设置有相连接的两个填埋池,两个填埋池内均开设有多个均匀分布的填埋单元,两个填埋池上均设有多个槽型预制板盖,多个槽型预制板盖分别与多个填埋单元一一对应,本实用新型一种适用于危废刚性填埋场的槽型预制板封场结构,采用槽形预制板盖替代现浇混凝土板,槽形预制板盖可在工厂同步加工,待危废填埋时运输至施工现场,节省施工周期;具有较好的截面刚度及力学性能,可直接固定于刚性填埋场侧壁顶部,不需在填埋单元内部布设钢埋件及钢梁,降低成本。

930

930

0

0

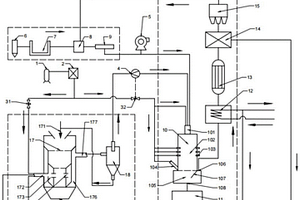

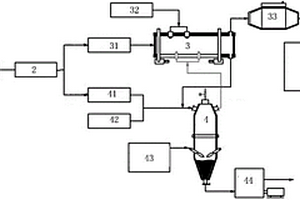

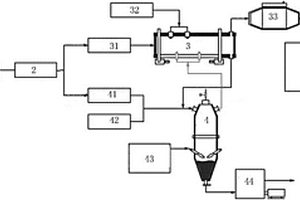

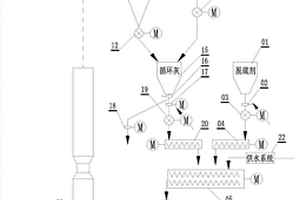

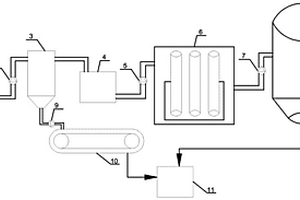

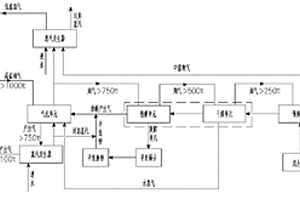

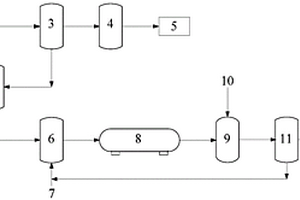

本发明提供一种多燃料耦合的在线熔融处理危废焚烧飞灰系统及方法,所述系统包括飞灰预处理给料系统、固体燃料气化系统、飞灰熔融系统、供气系统和垃圾焚烧锅炉烟气处理系统;飞灰在飞灰熔融炉进行高温熔融处理,处理完熔融残渣通入熔融渣水冷装置,飞灰熔融炉产生的烟气经过烟气冷却器、急冷锅炉、空气预热器和微型布袋除尘器,最后送入烟气冷凝器以及垃圾焚烧锅炉烟气处理系统或飞灰干燥器。本发明可以单独或同时使用一种或多种燃料在线熔融处理危废焚烧飞灰,环保经济,降低成本,节约能源,飞灰中有机物脱除彻底且重金属固化率高,同时飞灰熔融系统具有较高的热效率和安全性。

758

758

0

0

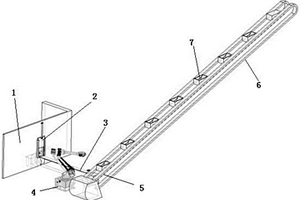

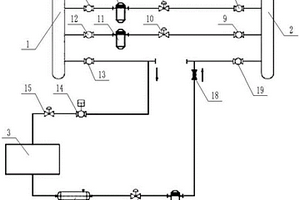

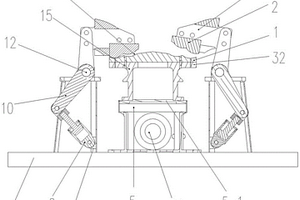

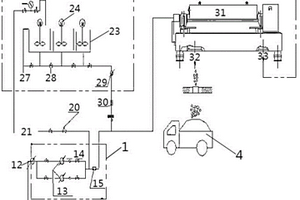

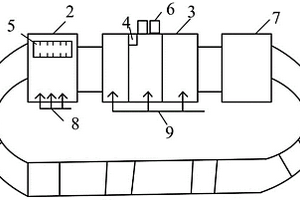

本实用新型涉及一种危废品烧毁炉自动传输系统,包括隔爆装置、上料平台、安全窗口、感应光栅、上料机械手、传送带、下料平台、上料装置和上料装置料斗;隔爆装置上安装安全窗口;传送带位于上料平台和下料平台之间,且三者位于同一水平面;上料平台和下料平台分别位于隔爆装置与传送带两侧;上料装置料斗为若干个,等间距固定在上料装置上;上料装置能够通过PLC控制器控制进行正向及反向运动;上料机械手用于抓取危废品。本系统能够完全实现自动化控制,能够进行危废品运送、投递,停止等待及反向回收操作,其达到现代工业化的水平。

1042

1042

0

0

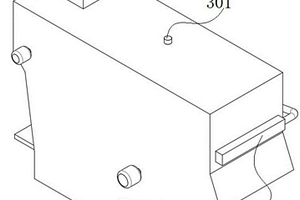

本实用新型公开了一种高效危险废物处置用破碎机,涉及危险废物处理技术领域。本实用新型包括破碎机本体、破碎装置以及净化处理装置,破碎装置设置在破碎机本体内部,净化处理装置设置在破碎机本体表面。本实用新型通过破碎机本体与破碎装置相互配合对危险废物进行破碎处理,同时破碎装置对破碎机本体内部的危险废物进行筛选、破碎处理,大大提高了危险废物的破碎效率,防止破碎过程出现堵塞现象,提高了破碎作业的连续性,确保破碎作业稳定进行,净化处理装置对危险废物进行消毒和降解,减小了危险废物的有害影响,同时对破碎过程中的有害气体进行吸收过滤,防止有害气体直接排放,对环境和人体造成伤害,大大提高力装置的清洁效果。

647

647

0

0

本实用新型涉及危险废物处理领域,尤其为一种危险固废处理用粉碎装置,包括进料口和粉碎箱体,所述粉碎箱体的上方位于进料口的一侧设置有切割装置,所述进料口的内部设置有第一粉碎滚轮和第二粉碎滚轮,所述第一粉碎滚轮和第二粉碎滚轮的下方设置有导向板,所述粉碎箱体的内部位于导向板的下方设置有粉碎结构,所述粉碎结构的下方设置有第二筛网和第一筛网,且第一筛网和第二筛网上设置有振动电机。本实用新型所述的一种危险固废处理用粉碎装置,通过切割装置可以对长条状的废物进行处理,可以直接将长条状放入到进料口处,比较方便,通过粉碎结构可以将初步粉碎的废物进行再次粉碎,进而可以将废物进将废物进一步的粉碎,粉碎更加彻底。

700

700

0

0

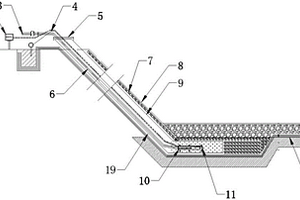

本实用新型公开了一种新型危险废物柔性填埋场渗滤液导排系统,包括锚固平台,锚固平台一侧的两端分别连接有初级渗滤液收集坑和次级渗滤液收集坑,初级渗滤液收集坑的内部开设有第一集液坑,次级渗滤液收集坑的内部开设有第二集液坑,本实用新型一种新型危险废物柔性填埋场渗滤液导排系统,填埋单元内渗滤液导排系统不穿防渗膜系统,相比导排系统横穿防渗膜系统,减少防渗膜系统因管穿膜破坏风险,可以降低危险废物渗滤液对环境的污染风险,渗滤液导排系统中的集液坑和提升井设于防渗系统上部,便于施工,相比渗滤液管穿膜技术方案,大大降低了集液坑及提升井施工工程费用,对项目建设具有很好的经济效益。

本发明涉及一种回转窑与等离子体气化协同资源化危废处理系统,包括危废存储装置、危废分选装置、回转窑焚烧炉、等离子体气化炉、第一破碎给料机以及第二破碎给料机,危废分选装置将危废存储装置内的危险废弃物进行分类,将易处置的危废送入第一破碎给料机,将不易处置的危废送入第二破碎给料机;第一破碎给料机与回转窑焚烧炉进料口连接,第二破碎给料机与等离子体气化炉进料口连接。本发明通过合理的设计,利用回转窑和等离子体气化各自技术优势,实现了危废无害化处置,避免了二噁英和重金属污染问题,利用等离子体气化炉气化后生成合成气补充回转窑所需能量,同时通过余热锅炉的回收热量,实现系统高能量利用效率。

649

649

0

0

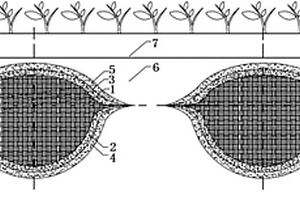

本实用新型涉及重金属危废物隔离修复技术领域,尤其涉及一种快速高效隔离重金属危废物的土体结构。包括包裹堆及耕作层,耕作层铺设在包裹堆的上面;包裹堆包括下层疏水层、上层隔离层及上层疏水层;下层疏水层铺设在基坑表面;上层隔离层与下层疏水层形成密闭包裹空间,用于包裹重金属危废物;上层疏水层铺设在上层隔离层的上表面,并与下层疏水层成密闭包裹空间,将上层隔离层与重金属危废物包裹。解决了现有修复治理技术中存在的面源污染修复治理成本高,修复周期较长的问题。

745

745

0

0

本发明公开了一种危险废弃物放置台及使用方法,该放置台含有三面围框、基座和隔板,基座为方形水平板结构,三面围框垂直固定在基座上,所述的隔板竖立在左右两侧围框之间,将放置台分隔成至少两个以上的放置区域,每个放置区域的底部基座上均设有重量传感器,每个放置区域的围框顶部均设有一个频闪报警灯,频闪报警灯与对应的重量传感器电信号连接。该放置台可以对生产现场的危险废弃物安全集中放置,当危险废弃物的重量超过设定重量值时,闪报警灯将发生闪烁,提醒专业人员对危险废弃物进行回收处理,有效的避免了危险废弃物对生产现场的污染,同时可以有效减少对危险废弃物的监控成本,大幅度降低人力资源,实现半自动化报警监控。

790

790

0

0

本实用新型公开了一种等离子体处理危险废弃物装置,包括预处理系统、等离子体熔融炉系统、烟气处理系统,预处理系统与等离子体熔融炉系统连接,等离子体熔融炉系统与烟气处理系统连接。本实用新型的目的在于提供一种无危害、增容率低、处理效率高的等离子体处理危险废弃物装置。

967

967

0

0

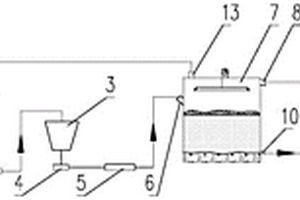

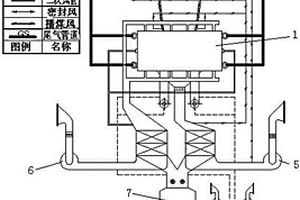

本实用新型涉及一种回转窑与等离子体气化协同资源化危废处理系统,包括危废存储装置、危废分选装置、回转窑焚烧炉、等离子体气化炉、第一破碎给料机以及第二破碎给料机,危废分选装置将危废存储装置内的危险废弃物进行分类,将易处置的危废送入第一破碎给料机,将不易处置的危废送入第二破碎给料机;第一破碎给料机与回转窑焚烧炉进料口连接,第二破碎给料机与等离子体气化炉进料口连接。本实用新型通过合理的设计,利用回转窑和等离子体气化各自技术优势,实现了危废无害化处置,避免了二噁英和重金属污染问题,利用等离子体气化炉气化后生成合成气补充回转窑所需能量,同时通过余热锅炉的回收热量,实现系统高能量利用效率。

919

919

0

0

本发明涉及环保技术领域,具体涉及一种干式漆雾过滤收集及危废记录装置。本发明为解决现有技术存在水污染监管难度大,污水处理装置处理结构复杂,危废台账手工记录不实的问题。本发明的技术方案包括收集柜,所述的收集柜的顶部设置有风机和吸尘器,顶部内壁设置有电动橡胶辊,电动橡胶辊的后侧设置有吸尘槽;收集柜正面设置有控制面板、联网端数字记录仪、危废储存盒和进风口,风机正下端收集柜内设置有一个纵向柱状的汇总室,汇总室的侧面设置有沉淀室,沉淀室下端与危废记录器连接,危废记录器与危废储存盒连接,吸尘槽通过管道与吸尘器的进口连接,吸尘器的出口与沉淀室通过管道连接。

733

733

0

0

本发明公开了一种利用矿井井下空间处置固体危险废物的方法,包括步骤:将固体危险废物运输至转运车间;将固体危险废物运输至固体危废储存仓;将固体危险废物运输至固体危废粉碎站进行粉碎处理;将固体危废粉末包装成粒径不等的固体危废胶囊颗粒;将固体危废胶囊颗粒输送至危废胶囊颗粒级配混合车间进行混合;将固体危废胶囊颗粒输送至充填系统控制室;将固体危废胶囊颗粒输送至井下空间;充填进入井下空间的非水流体介质和充填管道中的固体危废胶囊颗粒一同在井下空间凝固,形成危废胶囊颗粒和输送介质凝结体,填满井下空间。本发明方法合理,容易实现,能充分利用井下深地空间处置危险固体废物的优势。

907

907

0

0

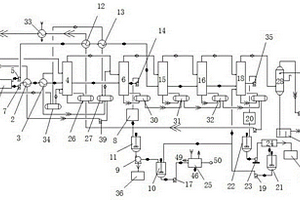

本发明公开了一种固废危废处置及金属熔融回收的系统及方法,包括高温熔融系统;高温熔融系统上设置有物料入口,高温熔融系统的底部设置有高温熔池,高温熔融系统底部的侧面上设置有金属出口,高温熔融系统的顶部设置有空气入口,高温熔融系统顶部的侧面设置有燃烧产物出口,该系统及方法能够对固废危废进行处置并熔融回收其中的金属。

1083

1083

0

0

本实用新型公开了一种危废与VOCs废气协同处理系统。所公开的系统包括危废焚烧装置和余热回收装置,还包括沸石转轮,所述沸石转轮设有吸附区、脱附区和冷却区,所述吸附区设有第一气体进口和第一气体出口,所述脱附区设有第二气体进口和第二气体出口;所述危废焚烧装置设有废气进口、进料口和烟气出口;所述危废焚烧装置的废气进口与所述沸石转轮上的第二气体出口连接,所述危废焚烧装置的进料口连接有危废输送装置;所述余热回收装置用于回收危废焚烧装置烟气出口排出烟气的余热。本实用新型采用沸石转轮对废气进行处理,提高废气热值同时减少废气量,之后采用焚烧装置对再生废气进行处理,减少了焚烧助燃物料量,系统能耗极大降低。

1020

1020

0

0

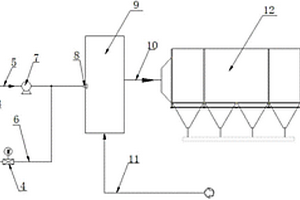

本实用新型一种基于微粉石灰石的高固气比减湿脱硫共性系统,微粉石灰石经缓冲仓、计量系统进入增湿混料系统,同时进入混料增湿系统的还有雾化水及循环脱硫灰,在增湿混料系统内微粉石灰石充分增湿、活化、均化,提高脱硫反应活性,经流化槽流化输送,输送同时物料被充分分散进入高固气比反应器内,在反应器内随热烟气作无规则湍流运动,在运动过程中微粉石灰石中的游离增湿水被烟气显热蒸发,微粉石灰石颗粒表面逐渐形成脱硫反应理想的温度与湿度条件,烟气中的SO2与微粒石灰石反应生成脱硫石膏,净化后烟气排入大气;本实用新型烟气脱硫效率≥95%,且投资省,废水零产生,烟气排湿小,脱硫石膏含水率≤3%,可实现固废资源化有效利用。

1022

1022

0

0

本实用新型公开了燃气压力能稳定发电系统,属于天然气输送技术领域,包括高压管路区和发电装置区;高压集气管与低压集气管之间通过管道连通,管道上设有调压件;发电装置区包括:天然气压差发电机组和气水换热器;天然气压差发电机组的一端与高压集气管通过管道连接,另一端通过管道与气水换热器的一端连接,气水换热器的另一端通过管道与低压集气管连接;天然气压差发电机组与高压集气管之间的管路上连接有入口调节阀组件,气水换热器与低压集气管之间的管路上连接有出口调节阀组件。本实用新型设置的燃气压力能稳定发电系统在生产运行过程中无污水、废气及固废排放,不会对水环境及大气环境等造成影响。

921

921

0

0

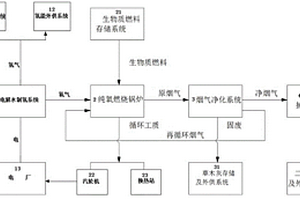

本实用新型公开一种生物质纯氧燃烧发电系统,水电解得到氢气和氧气,氧气至纯氧燃烧锅炉;氧气和燃料在纯氧燃烧锅炉内燃烧,产生的原烟气排至烟气净化系统,生物质燃料燃烧产生的热量经蒸汽管道的蒸汽接入汽轮机做功,带动电厂的发电机发电,同时为电解水制氢系统供电,实现燃烧生物质燃料的热能转换;烟气净化系统将原烟气进行处理得到固废和净烟气,净烟气排至二氧化碳捕集系统中,对净烟气处理得到纯净二氧化碳,进行收集存储和利用,本实用新型对弃风、弃光、弃水等能源生产中的余电转换,转换为氧气和氢能,采用氧气进行助燃生物质燃料,将产生的热量、废料和废气进行存储,实现能量转换的同时,能够降低二氧化碳的排放量,实现碳的负排放。

1148

1148

0

0

本实用新型提供一种用于燃煤电厂的脱硫废水零排放系统包括通过管道依次连接的调节池、废水处理输送泵、综合预处理装置、缓冲池、废水提升泵、抗污染膜装置、浓液输送泵、干化装置和石膏库;所述综合预处理装置还依次连接有污泥螺杆泵、石膏脱水装置和石膏库。改善现有脱硫废水系统产生的固废、真正实现脱硫废水“零排放”。

654

654

0

0

本实用新型公开了一种兰炭尾气、煤泥、煤矸石掺烧发电资源综合利用系统,包括:锅炉、煤仓、给煤机、输煤皮带、一次风机、二次风机、流化风机、引风机、除尘器、烟囱;输煤皮带、煤仓、给煤机与锅炉依次连接构成给煤系统;一次风机、二次风机与锅炉连接构成送风系统;流化风机与锅炉连接构成返料回灰系统;锅炉与除尘器、引风机、烟囱依次相连构成烟气系统,兰炭尾气通过输气母管送入锅炉房内构成兰炭尾气管道系统。与现有技术的兰炭厂气固废物处理技术相比,本实用新型将兰炭厂放散的兰炭尾气、废弃的煤泥以及富裕的煤矸石混合后,采用循环硫化床锅炉燃烧进行发电,具有低碳、节能、环保等特点。

872

872

0

0

本实用新型公开了一种钢渣中铁粒和硅酸盐矿物分离的剥磨机构,包括底座、水平转动安装的下旋转磨体和与所述下旋转磨体配合的上固定磨体,所述下旋转磨体和所述上固定磨体之间形成剥磨腔,所述底座上设置有对剥磨腔中的钢渣施加压力进行剥磨的施压机构,所述施压机构带动上固定磨体能靠近或者远离下旋转磨体;所述下旋转磨体上设置有供剥磨后的铁粒和供剥磨后的硅酸盐矿物粉料通过分离的分离通道。本实用新型设计合理,实现钢渣中铁粒和硅酸盐矿物的剥磨有效分离,实现大规模资源化利用,满足钢渣规模化固废利用。

722

722

0

0

一种应用于煤化工高盐废水资源化装置,通过纳滤分盐、双进双出多效蒸发及老化母液处理三个单元回收工业废水中的水、氯化钠和硫酸钠,通过本实用新型处理煤化工高盐废水,可以回收不小于99%的水分及不小于90%的盐分,回用水水质满足脱盐水或循环水补水水质要求,回收的氯化钠满足标准GB/T5462-2003《工业盐》日晒工业盐二级品,硫酸钠满足标准GB/T?6009-2014《工业无水硫酸钠》Ⅲ类合格品,可以变废为宝,不但解决了固废的环保问题,也产生了具有经济价值的产品,直接或间接的大幅降低废水处理成本,从而真正意义上实现工业废水“零”排放。

1126

1126

0

0

本实用新型公开了一种烟气超净排放脱硫零废液收尘装置,包括内壁设置有防腐涂层的脱硫反应器,在脱硫反应器的内部设置有多级空间折流装置,脱硫反应器分别连接有脱硫剂系统、入口烟道和袋除尘器,脱硫剂系统用于向脱硫反应器通入脱硫剂,入口烟道用于将烟气通过脱硫反应器内与脱硫剂反应,袋除尘器用于收集处理后的烟气。本实用新型烟气超净排放脱硫零废液收尘装置的脱硫反应器内壁设置有防腐涂层,且在反应器内部设置有多级空间折流装置构成特殊结构耐腐蚀脱硫反应器,脱硫效率高,脱硫产物不沉积,耐腐蚀、同时该装置具有混合分散作用,脱硫过程中无废液、固废产生,烟气温降小于10℃,脱硫后的产物通过布袋收集,可直接作为产品出售。

865

865

0

0

本实用新型提供一种微波辊道窑裂解装置,包括:进料口、第一微波裂解区、第二微波裂解区、第三微波裂解区、辊道、托盘及出料口,第一微波裂解区、所第二微波裂解区和第三微波裂解区依次设置于辊道的顶部,进料口设置于第一微波裂解区的侧壁,出料口设置于第三微波裂解区的侧壁,托盘通过所述辊道设置于第一微波裂解区、第二微波裂解区和第三微波裂解区中,第一微波裂解区包括第一进气口和第一出气口,第二微波裂解区包括冷凝单元、尾气处理单元、第二风机及第二出气口,第三微波裂解区包括第二进气口和第三出气口。也就是说,本实用新型利用微波主动与被动加热相结合的方式快速且高效裂解生物质、固废、污油泥,大大提高了微波裂解效率。

963

963

0

0

本实用新型提供一种物料热解气化系统,属于固废/生物质热解领域,包括进料装置、热解炉、半焦破碎机和气化炉。进料装置用于将混合物料送入热解炉;热解炉顶部连接有热解气输送管道,用于将热解气送出,夹套内通入加热烟气,用于垃圾的干燥热解;热解半焦经冷却后制成半焦粉,经水蒸气送入气化炉与气化剂发生反应,生成热值较高的产出气。本实用新型的工艺,可实现垃圾热解气化过程中能量的自给,并产生综合热值较高的燃气以及附加值较高的有机产品,可与燃气锅炉/燃气轮机进行耦合,充分回收能量的同时,满足热解气化过程中对水蒸气的消耗,具有气化效率高、燃气综合热值高、能量利用效率高的等显著优势。

776

776

0

0

本实用新型涉及一种卧螺离心机智能化控制系统,包括污泥进料系统及与之连接的絮凝剂投配系统、回污水系统,所述污泥进料系统通过管道连接污泥池,所述管道上设有污泥切割机、污泥进料泵及止回阀;在污泥进料系统的管道后方连接进水管及回污水系统;所述絮凝剂投配系统内设有搅拌池,所述搅拌池内设有搅拌电机,所述进水管延伸至搅拌池上方;所述进水管上方设有粉剂储罐及与之连接的供粉电机;所述搅拌池一侧连接溢流管,在所述溢流管上依次设有闸阀、加药泵及流量计,所述溢流管另一端连接回污水系统;所述回污水系统设有卧螺离心机及运输装置。本实用新型的优点是,脱水效果稳定,处理含油污泥效果好,缓解了固废堆积压力。

1078

1078

0

0

本实用新型提供一种污油泥微波热解装置,涉及污油泥处理技术领域,装置包括:传送带、干燥区、处理区、冷凝回收器;其中,传送带为环形传输通道;干燥区、处理区均设置在传送带上;干燥区还包括电加热排和出料口,电加热排设置在干燥区的腔体的顶部;出料口与处理区连接;处理区包括预入炉、热解炉微波源和预出炉;冷凝回收器与处理区连接。本实用新型污油泥微波热解装置结构简单,能耗低、处理效率高且最终泥渣能达到国家标准,系统工作安全可靠。在污油泥、固废处理、油砂开采领域具有广泛应用。

712

712

0

0

本实用新型公开了一种微波干燥喷雾脱硫装置,包括喷雾塔,设置在喷雾塔一侧的烟气进气管,设置在喷雾塔下端与喷雾塔相通的灰斗,以及设置在灰斗侧壁上的出气管。喷雾塔的上端设置有碱液储液槽,碱液储液槽上连接有喷管,喷管的另一端穿过喷雾塔的内壁固定连接在喷雾塔的内部顶端。在喷雾塔的外侧壁上固定安装有微波源,在微波源与喷雾塔的连接处安装有波导窗口。本实用新型利用微波快速干燥脱硫产物,提高了吸收剂的利用率,降低脱硫固废产生量,具有脱硫效率高、易操作以及运行费用低等优点,适于工业化推广应用。

703

703

0

0

一种含油残渣制备复合碳材料的装置,包括定向萃取单元、高附加值化学品制备单元和新型复合碳材料制备单元。通过定向萃取器将含油残渣进行分离,通过不同工艺及技术的耦合,分别制备高附加值的化学品和新型复合碳材料。装置整体流程简单,易操作,能耗低,萃取剂及洗涤剂均可循环利用,实现了含油残渣的资源化高效利用,处理了危险固废的同时,得到了高性质、高比表面积的新型复合碳材料。

中冶有色为您提供最新的陕西西安有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日