全部

887

887

0

0

本发明的目的是针对于现有矿车耐磨衬板存在的问题,提供了一种玻璃纤维增强树脂基体复合材料及其制备方法,属于树脂复合材料技术领域。本发明的复合材料由以下重量份数的原料制成:玻璃纤维40~60份、树脂40~60份、增韧剂1~10份、引发剂H 1~5份和促进剂E 1~5份。该复合材料具有优良的耐磨性以及良好的韧性抵御矿石的冲击磨损,并且复合材料本身的低密度能够有效减轻衬板重量。整个复合材料制备工艺简单,生产成本低。

908

908

0

0

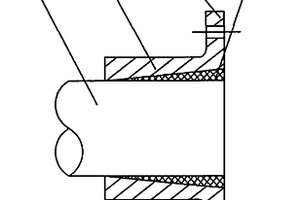

本实用新型提供一种圆截面复合材料拉挤型材的受拉接头,包括圆截面复合材料拉挤型材、管状接头外套,其特征在于所述圆截面复合材料拉挤型材端部的外表面均匀设有纤维层,此纤维层在圆截面复合材料拉挤型材端头的厚度最大,其厚度沿圆截面复合材料拉挤型材的轴向呈锥度递减,所述管状接头外套的内径为带有锥度的内径,其锥度与圆截面复合材料拉挤型材端部外表面设置的纤维层的锥度相匹配。本实用新型的优点是:由于采用了上述结构,能使接头外套的内孔与圆截面复合材料拉挤型材端部的外表面均匀设置的纤维层紧密结合,可靠性好,抗拉强度高。

1112

1112

0

0

本发明的目的在于利用晶须和多壁碳纳米管各自特点,提供了一种增韧的等规聚丙烯复合材料及其制备方法。本发明的增韧的等规聚丙烯复合材料,重量份配比的原料组分组成为:等规聚丙烯100份,改性钛酸盐晶须‑多壁碳纳米管复合填料1‑10份,增容剂1‑10份,抗氧化剂0.2‑0.3份;本发明制备的复合填料为将表面包覆SiO2的钛酸盐晶须与多壁碳纳米管复合填料对等规聚丙烯进行熔融共混改性,所得复合材料的冲击强度有较大幅度提高,同时在材料的杨氏模量也有提高的情况下,拉伸强度几乎不受影响。

1140

1140

0

0

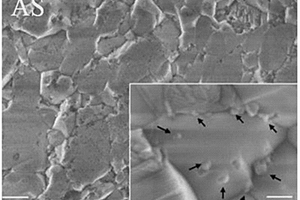

本发明的目的为了解决现有技术中碳化硅增强氧化铝基复合材料存在的问题,提供了一种石墨烯/碳化硅增强氧化铝基复合材料及其制备方法,属于氧化铝基复合材料技术领域。本发明的材料由石墨烯包覆碳化硅复合材料和Al2O3基体组成,石墨烯包覆碳化硅复合材料均匀的分别在Al2O3基体中。该方法首先用石墨烯对碳化硅进行包覆,该过程中不需要先单独制备石墨烯,而是将片层石墨和碳化硅纳米颗粒进行湿法球磨,直接获得包覆石墨烯的碳化硅颗粒,整个制备过程一步完成;再用这种包覆石墨烯的碳化硅作为增强相与氧化铝复合,提高氧化铝基材料的致密性、导电性能和力学性能。

1156

1156

0

0

本发明涉及一种具有层状纳米结构的可降解复合材料的宫内节育器,该宫内节育器由一种具有层状纳米结构的可降解复合材料构成,可降解复合材料为铜层和铁层交替排列的层状纳米结构,其中铜的质量百分比含量为40-70%,复合材料的弹性模量为80-120GPa之间。纳米层状铁/铜可降解复合材料由于其内部结构中具有纳米尺度的铁、铜层交错排列,避免了大面积铜与子宫内壁直接接触,从而减轻因铜过快腐蚀而产生的大量活性氧对子宫内环境的伤害。同时,随着铁的降解,不断有新的铜层露出,复合材料中裸露在外的铜层为纳米结构,保证了铜离子的释放,从而保证了避孕效果;既能达到良好的避孕效果,又能减少对人体造成伤害。

1097

1097

0

0

本发明涉及一种新型超微钻头复合材料的制备方法,包括:1)制备粒径为0.2~0.4μm的碳化钨粉末;2)碳化钨粉末填入模具内;3)将高强钢内芯压入模具内;4)模具放入真空热压炉中,抽真空;用激光加热器对模具内的碳化钨粉末和高强钢内芯进行加热到1000~1100℃,保温2h以上;在加热的同时对模具施加均衡压力,在挤压、烧结作用下使碳化钨粉末与高强钢内芯复合为一体。本发明所述超微钻头复合材料外部采用超细晶粒的碳化钨材料作为耐磨层,具有优越的硬度、耐磨性和断裂强度;内部采用高强钢高强钢内芯,保证钻头整体的强度和断裂韧性;可以代替现有一体式微钻头材料,减少稀有金属的使用,降低生产成本,保护环境。

1093

1093

0

0

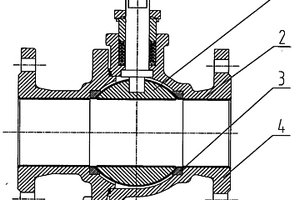

本发明涉及一种碳化钨金属陶瓷复合材料耐磨球阀,包括阀球、阀座、阀体,其特征是在流体通过的流道内壁均喷涂有碳化钨金属陶瓷复合材料耐磨涂层,同时在阀球与阀座的密封副表面上均喷涂有碳化钨金属陶瓷复合材料耐磨涂层。本发明的优点是:成本低、寿命长、使用可靠并具有较高耐磨性能。碳钢材料球体具有成本低、加工性能好等优点,而碳化钨耐磨外层的耐磨性能良好,碳钢与碳化钨耐磨层结合的稳定性牢固性也较好,而且,为了保证碳化钨涂层与碳钢基体之间具有较高的结合强度,在喷涂前首先对待喷涂件进行碳化钨离子注渗,形成过渡层。另外由于设置有过渡圆弧面,进一步保证了碳化钨涂层与碳钢本体之间的结合力。

用于吸收SO2和NO2的多元醇‑胆碱类低共熔溶剂,其中氢键受体为氯化胆碱,氢键供体为多元醇,氯化胆碱与多元醇的摩尔比为1:2~1:5。与现有的技术相比,本发明的有益效果是:1)本发明溶剂合成条件温和,工艺简单;2)本发明使得某些材料从单一固相转变成无机液相,为此也提供了一种新型功能材料制备的新途径;3)由于氢键供体与氢键受体间能够形成氢键,使阴阳离子之间的距离增大,晶格能降低,从而形成低熔点的低共熔溶剂,可以通过改变两种组分的不同组成、比例来调节合成低共熔溶剂的熔点、电导率及酸碱性质;4)本发明制备的多元醇‑胆碱类低共熔溶剂的熔点和粘度更低、稳定性更高,可以作为新型溶剂用于烟气净化等。

1316

1316

0

0

本发明涉及复合功能材料生产技术领域,尤其涉及一种碳钢、不锈钢热轧复合卷板的生产方法。具体包括:1)复合坯的制备:清除氧化层,粗糙度Ra控制在5μm~9μm,空气中存放不超过24h。2)复合坯的加热:确定抽真空口位于轧尾,复合坯加热温度为1220℃~1270℃,加热时间为T,单位min,T=H×0.9,其中H为复合坯总厚度,单位mm。3)复合坯的轧制:粗轧开轧温度≥1130℃,粗轧的总压下率≥80%,复合板采取控轧控冷轧制,终轧温度为840℃~915℃。4)复合坯的冷却:层流冷却采取前段连续集中冷却,冷却速度控制在6℃/s~15℃/s,卷取温度为560℃~630℃。5)复合卷的分卷与精整。复合质量高,产品的表面质量高,尺寸精度高,复合板具有优良的性能指标。

893

893

0

0

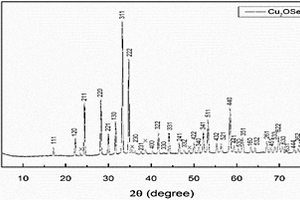

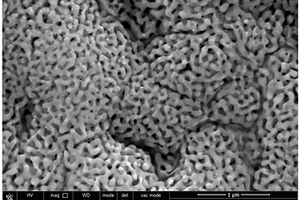

本发明提供一种硒酸铜材料及其制备方法和用途,属于新型功能材料技术领域。本发明将硒源和铜源溶于碱性溶液,混合均匀,其中硒源、铜源与碱性溶液的的比值为1.59~3.18g:2.22g:20mL,在60℃~90℃反应12~15h,收集沉淀物,进行洗涤、过滤、干燥,得到硒酸铜材料。本发明所提供的制备方法可在60℃~90℃的低温环境实现硒酸铜的制备,避免了SeO2高温挥发的这一固有问题。

1056

1056

0

0

本发明属于纳米功能材料领域,具体涉及一种无裂纹纳米多孔金的制备方法,其特征在于,将金和铜两种金属成分按比例熔炼后,在合金凝固的过程中施加电磁场,获得成分均匀、晶粒细小的前驱体合金,然后通过去合金化腐蚀除去铜制备纳米多孔金。本发明的优点是:1)前驱体合金凝固过程中施加外电磁场,起到微观搅拌的作用,改善了前驱体合金的微观组织形貌和成分均匀性,前驱体合金不需长时间均匀化热处理即可直接去合金化腐蚀,消除常规均匀化热处理对金铜合金去合金化过程中的不利影响,减少了能源消耗。2)前驱体合金的晶粒尺寸和成分均匀性可通过调节外电/磁场参数达到不同的搅拌效果,可显著提升裂纹的抑制效果。

1154

1154

0

0

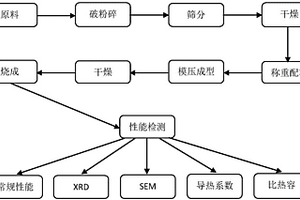

本发明涉及多功能材料技术领域,尤其涉及一种蓄热材料及其制备方法。一种蓄热材料,其特征在于,包括以下重量份的原料:硼泥24~34份;高铁硫酸渣19~29份;铁尾矿200~400份;菱镁矿尾矿30~100份;纸浆废液5~10份;蓄热材料的制备方法,具体包括如下步骤:(1)原料破碎、筛分、细磨,(2)配料,(3)混炼,(4)一次干燥,(5)模压成型,(6)二次干燥,(7)烧结。本发明以废弃硼泥、高铁硫酸渣、铁尾矿和菱镁矿尾矿为原料合成高蓄热材料,开发硼泥、高铁硫酸渣、铁尾矿和菱镁矿尾矿综合利用新途径,提高回收再利用率,合理利用资源,解决硼泥、高铁硫酸渣、铁尾矿和菱镁矿尾矿污染生态环境的问题;蓄热材料广泛应用在电暖气、空调等民用领域。

2077

2077

0

0

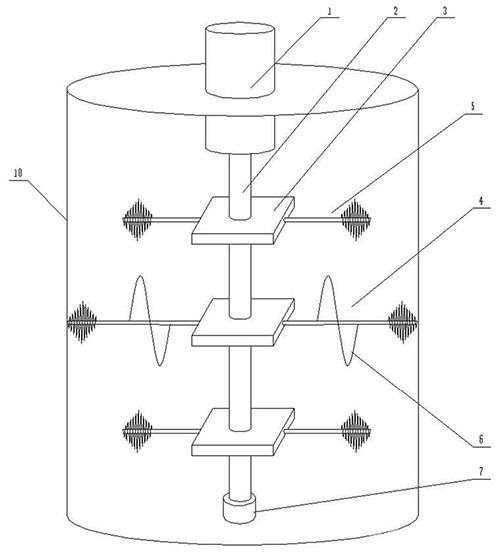

耐火材料的料浆需要在料釜内搅拌均匀,这样颗粒分散才均衡,成型后的耐火材料产品的功能才能得以保障,提高使用寿命。目前的料釜搅拌设备只是一根搅拌桨,在搅拌过程中,底部的浆料中质量较重的部分受到离心力容易甩到料釜的中部的内壁上,影响搅拌的均匀度。为了解决上述技术问题,本实用新型公开了一种耐火材料浆料防溅料搅拌装置。

1442

1442

0

0

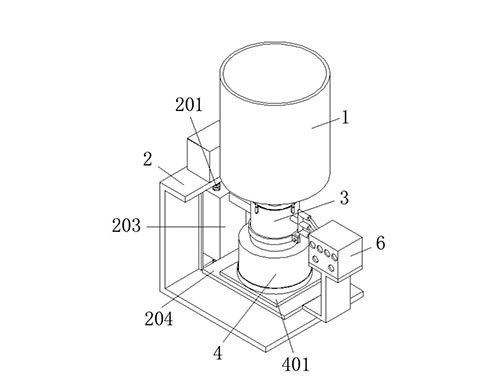

常规的铝粉卸料装置,为避免产生静电,将卸料设备连接接地线,但由于粉末的特殊性,连接接地线仍不能避免摩擦静电的产生。而且卸料时,包装袋中的气体连带粉尘一同从袋口排出,随着卸料量的增加,空间粉尘浓度也在不断增加,容易造成严重的安全爆炸隐患,为此,本实用新型提出一种新型的解决方案。

2053

2053

0

0

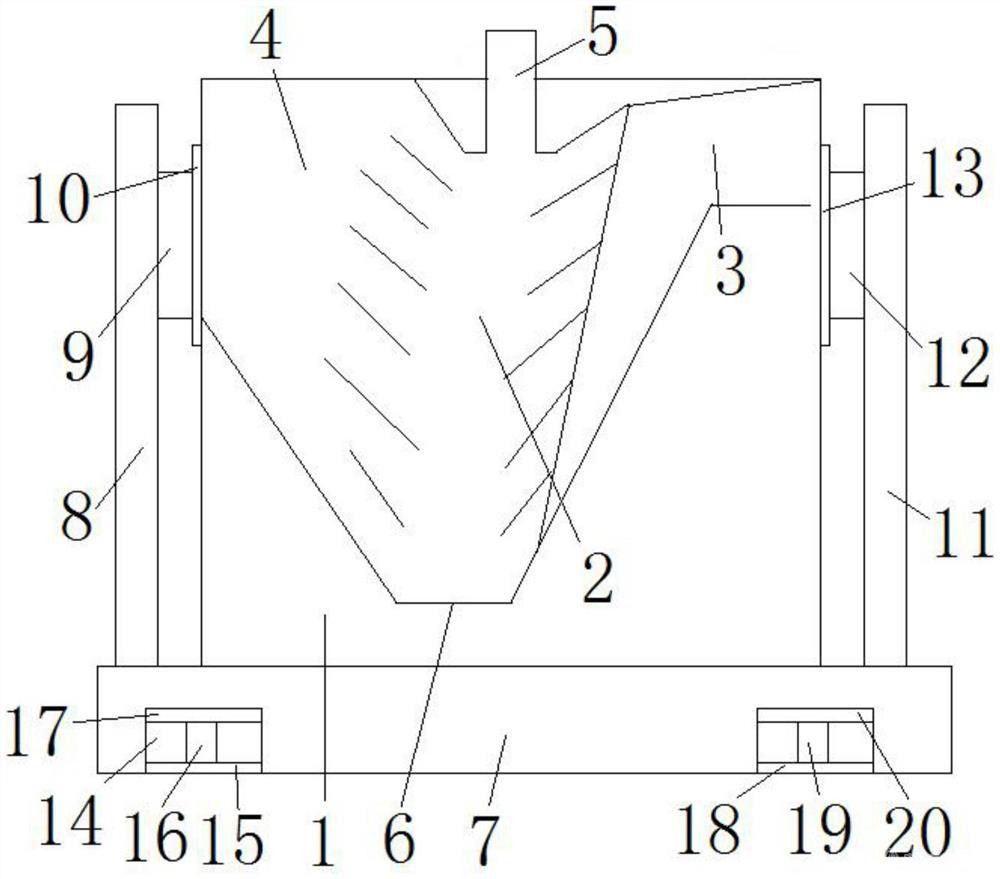

本实用新型提供选粉机,涉及一种选粉机技术领域。该实用新型包括箱体,箱体内设置有风选室、进风室、出风室,风选室一侧连接进风室,另一侧连接出风室,风选室顶部设有进料口,底部设有粗料出口,还包括减震装置和固定装置,固定装置包括第一固定装置和第二固定装置,第一固定装置设置在箱体的左端,第二固定装置设置在箱体的右端,减震装置包括底座和设置在减震结构,减震结构包括第一减震结构和第二减震结构,第一减震结构和第二减震结构均设置在底座的下端。本实用新型结构简单,具有良好的减震和固定效果,极大的延长了设备的使用

北方有色为您提供最新的辽宁鞍山有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日