全部

959

959

0

0

本发明提供了一种印染废水分质处理方法,其特征在于,包括:将印染废水中COD为8000mg/L~50000mg/L、pH为13-14的浓废水单独处理,不需调节pH,直接在曝气的条件下进行稀土催化氧化0.5h~8h,所述的稀土催化氧化池中添加有稀土催化氧化剂;静置自然沉降分离得到出水,或者加入XSD促进剂0.015%~0.030%,曝气反应0.5h~2h后,加入混凝剂进行混凝反应,分离得到出水,COD≤200mg/L,符合GB4287-2013“纺织染整工业水污染物排放标准中排入集中污水处理厂要求。淡废水经稀土催化氧化处理并分离后回用,符合“纺织染整工业回用水水质标准FZ/T01107-2011”,回用率高达85%,大大减少了印染厂排放废水量和排放污染物总量。

914

914

0

0

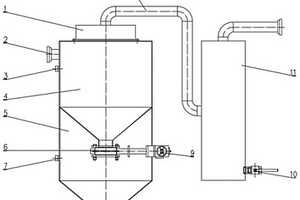

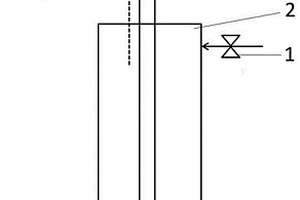

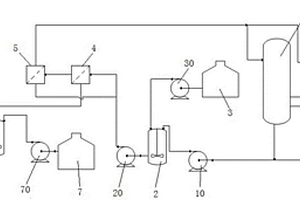

本实用新型涉及一种废水真空回收装置,包括上、下两个叠加设置、并且各自独立运行的筒体,上、下筒体的底部均设有锥形的排水端部,上筒体的排水端部设置于下筒体内部;上筒体的上部连接有进水管,上筒体的底部设有上排放阀门,下筒体的底部设有下排放阀门;真空回收装置通过真空管与废水装置相连。实施中,同一时段,上、下排放阀门最多开启一个,实现排水而不破坏回收装置内的真空度,从而实现连续废水回收。所述的废水连续回收装置实现了废水连续真空回收,降低了废水排放对真空回收过程的影响,方便操作,提高了废水回收效率。

806

806

0

0

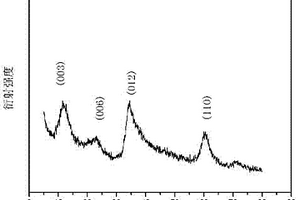

本发明涉及一种高效去除废水中重金属的铁基材料制备方法及应用,首先制备铁基材料,然后将铁基材料与预处理之后的工业废水充分混合,搅拌,使铁基材料与工业废水充分反应20-60min,铁基材料通过吸附还原、离子交换、络合与共沉淀作用一次性去除工业废水中Cd、Co、Cu、Ag、Au、Zn、Ni、Pb以及类金属As、Se等,去除的重金属主要存在于结构态铁基材料内部或表面颗粒上,通过混凝沉淀,实现固液分离去除工业废水中的重金属。该铁基材料制备工艺条件温和,原材料价廉易得,应用于重金属废水处理工艺简单,反应时间短,所以最大的优势是在提高多种重金属同步去除效果的同时降低了应用成本,具有推广应用前景。

774

774

0

0

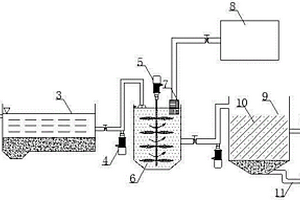

本实用新型涉及一种用于网纹辊清洗机的废水处理装置,包括废水处理蓄水箱、药剂箱和搅拌机,其中所述废水处理蓄水箱侧面设有PH值传感器,用于实时检测网纹辊清洗机在高压水清洗后产生的工业废水的PH值,所述废水处理蓄水箱下端设有与内部相通的排水阀,所述废水处理蓄水箱内侧下端设有过滤网,所述药剂箱和搅拌机设置在废水处理蓄水箱上端,所述药剂箱通过管道与废水处理蓄水箱连接,所述管道上靠近药剂箱处设有流量阀和电磁阀,所述搅拌机下部搅拌装置设置在废水处理蓄水箱内部,用于搅拌废水。本实用新型结构简单,操作方便,且可中和网纹辊高压水清洗机工业废水的酸碱性,有效解决了网纹辊高压水清洗机工业废水的排放问题,适合推广使用。

840

840

0

0

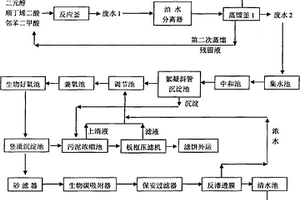

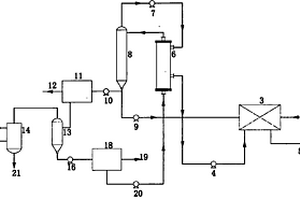

本发明属工业废水处理技术领域,涉及一种不饱和聚酯树脂生产废水的处理方法,其特征在于:油水分离除去浮油后的水溶液,利用两次蒸馏技术,基本上把废水与二元醇酸分开,第二次蒸馏残留液在不饱和聚酯树脂生产工艺中回用;第二次蒸馏液经集水池-中和池-絮凝沉淀池-调节池预处理:再经过兼氧池-接触氧化池生化处理,竖流沉降、砂滤和活性炭吸附物理处理,和超滤膜-反渗透双膜系统处理,制备生产用循环冷却水。本发明利用不饱和聚酯树脂生产废水,蒸馏回收原料同时制备不饱和聚酯树脂生产用的循环冷却水,具有废物综合利用、节能减排,节约废水处理成本,节约反应时间和符合环保要求等特点,适合于工业化生产。

876

876

0

0

本发明涉及一种去除废水中微量络合重金属的试剂与方法。所涉及试剂由高分子化重金属捕捉剂通过化学键连接固定在多孔型天然助滤剂材料上制得。多孔型天然助滤剂材料包括天然型硅藻土,煅烧硅藻土及助熔煅烧硅藻土;高分子化重金属捕捉剂为硫代氨基甲酸盐型高分子化试剂。本发明所涉及重金属捕捉剂与方法,可有效去除电镀,半导体工业及金属加工废水中以络合形式存在重金属离子如铜,镉,锌,铅,镍,汞,银等,去除后出水残留重金属浓度较传统处理方法低1~2个数量级,同时克服了传统方法普遍存在的液固分离困难。

868

868

0

0

本发明涉及一种利用电镀废水和电镀污泥制备催化剂的工艺方法,属废物资源化利用及环境工程技术领域。本发明工艺步骤包括:混合、搅拌、沉淀、固液分离、干燥、煅烧等步骤。由于利用该工艺方通过工业废物电镀废水和污泥与工业CO2协同处置,对于电镀废水的处理和温室气体的减排和捕获具有重要的意义,使废物得到充分利用,实现资源化再生利用的目的;不但能获得催化剂,而且能缓解环境污染,达到了以废治废的目的。

740

740

0

0

本发明涉及一种从工业废水中除邻苯二胺(OPD)的方法。所述方法的主要步骤是:在酸性条件下,将含OPD的废水依次经水溶性三价铁盐氧化和双氧水氧化,滤除固体物即可。采用本发明所述的水处理方法,可高效且经济地除去工业废水中所含的OPD,其不仅降低工业废水后续COD处理的负荷,而且极大提高了工业废水的生物降解性能(由于生物毒性抑制物OPD的去除),为工业废水的后续处理奠定了坚实的基础。此外,本发明还具有简单易行、且不存在二次污染问题等优点。

1061

1061

0

0

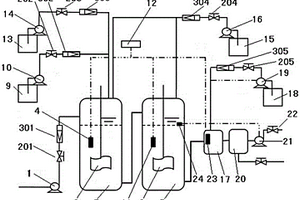

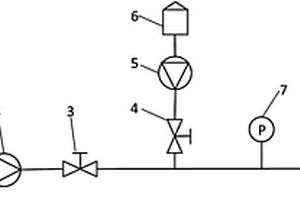

本实用新型一种高浓度难降解废水的处理装置,其进水泵通过阀门和流量计与第一和第二气升式反应器串连;其酸液储罐与加酸泵串接第二阀门和第二流量计后与第一和第二气升式反应器连接;设有pH控制器和至少三个pH探头;其催化剂储罐与加催化剂泵串接第三阀门和第三流量计后与第一气升式反应器连接;其氧化剂储罐与加氧化剂泵串接第四阀门和第四流量计后与第一和第二气升式反应器连接;第二气升式反应器通过管道与调节池连接,碱液储罐与加碱泵串接后通过第五阀门和第五流量计与调节池连接;所述调节池与设有出水泵和出水阀门的沉淀池连接。本实用新型采用分段式催化氧化反应装置,适合处理COD浓度>大于1000mg/L、BOD5/COD<0.3的高浓度难降解化工废水。

1032

1032

0

0

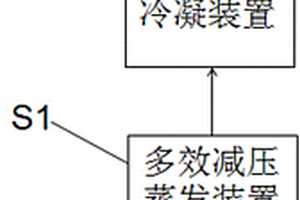

本发明公开了一种高COD废水处理的方法,包括:步骤一,高COD废水进行多效减压蒸发;步骤二,轻组分进行冷凝;步骤三,冷凝液进行好氧生物处理;步骤四,蒸发残留浓缩液进行焚烧处理。该处理方法具有工艺流程简洁、操作简单、处理效果好等优点。

806

806

0

0

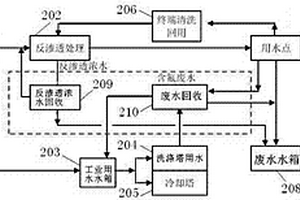

本发明公开了一种废水综合回收利用系统,市用自来水一路首先进行前过滤处理,然后进行反渗透处理后进入到用水点供生产用水点使用;市用自来水另一路首先进入工业用水水箱,然后供给洗涤塔冲洗用水以及冷却塔用水,所述用水点使用后产生的一部分废水进行终端清洗回用处理后再次返回到反渗透处理的供水工序中,所述用水点使用后产生的另一部分废水以及所述冲洗用水、冷却塔用水产生的废水经过废水回收后产生的废水进入到废水水箱中,经过废水回收后产生的回收水返回到工业用水水箱再次利用,废水水箱内的废水经过处理后排放。通过引入多种废水处理手段,着眼于废水处理的经济性,不但节约成本,而且使废水回收利用率大为提高,降低了废水排放量。

1028

1028

0

0

本发明公开了一种水溶性聚合物强化超滤法处理含金属离子废水的方法,其包括水溶性聚合物预处理,水溶性聚合物强化超滤,水溶性聚合物的回收、水溶性聚合物回用四步骤,使水溶性聚合物截留率达到100%;可回收工业废水中重金属离子、稀土离子,经水溶性聚合物强化超滤法处理的含金属离子废水可达到国家回用水的目的。本发明简便与可靠。采用本发明技术,经处理后的含金属离子废水可达到国家废水回用水水质标准,可回收工业废水中重金属,经回收后的水溶性聚合物可重新利用,本发明可广泛应用于处理含金属离子的工业废水。

1009

1009

0

0

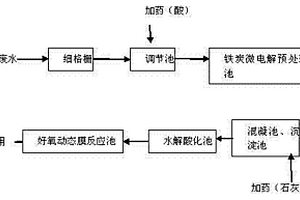

本发明涉及一种铁炭微电解-动态膜工业废水深度处理工艺,采用铁炭微电解对工业废水中污染物进行预处理,去除部分污染物并提高废水的可生化性;之后,污染物主要由水解酸化池和好氧动态膜反应池中混合液微生物降解去除;最终,混合液固液分离出水过程由动态膜组件完成。本发明的目的在于提供一种工艺流程简单、高效的铁炭微电解-动态膜工业废水深度处理工艺,该工艺能有效去除工业废水中难降解有机物,提高废水可生化性;脱色效果显著;固液分离效果好,出水清澈,不含悬浮颗粒物;适用于各种工业废水(如印染废水、制药废水、重金属废水、焦化废水、造纸废水等)的达标排放和深度处理,处理后出水水质指标可满足回用水水质标准。

824

824

0

0

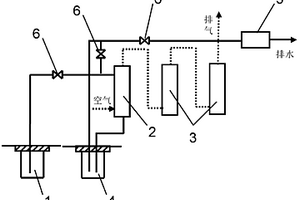

本发明公开了一种二氯乙烷生产排放废水的处理方法,该处理方法根据废水中二氯乙烷、氯仿、四氯化碳等氯代烃的易挥发性质,以空气作为气提介质进行气提预处理,将部分氯代烃气提后通过吸附后排放,并使得废水中的氯代烃控制在好氧生物处理要求范围内,通过好氧生物处理达到排放标准。该处理方法具有工艺流程简洁,操作简单,投资运行费用低等优点。

840

840

0

0

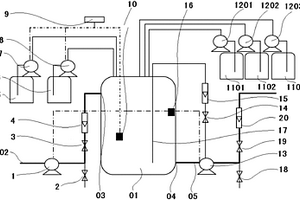

本实用新型提供了一种含铵盐和钠盐废水的处理系统,包括预热器、蒸发结晶系统、一级离心分离器、冷却结晶系统和二级离心分离器;所述预热器的出口与所述蒸发结晶系统的物料进口经管线连接,所述蒸发结晶系统的物料出口与一级离心分离器的物料进口经管线连接,所述一级离心分离器的液体物料出口与所述冷却结晶系统的物料进口经管线连接,所述冷却结晶系统的物料出口与所述二级离心分离器的物料进口经管线连接,所述二级离心分离器的液体物料出口与所述蒸发结晶系统的物料进口经管线连接。上述处理系统,使废水中的铵盐与钠盐分别回收,可作为工业应用的原料和农业肥料,同时废水经蒸发冷凝后可回用生产系统,做到了资源综合回收利用。

666

666

0

0

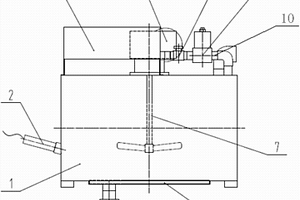

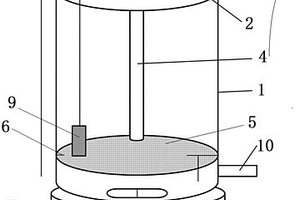

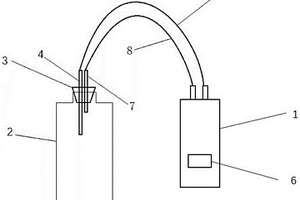

本实用新型公开了一种培养藻类处理废水的实验装置,所述装置包括一反应器(1)、一光照装置(11)、一磁力搅拌装置(7)和一曝气装置(9);所述曝气装置(9)延伸至所述反应器(1)内;所述反应器(1)设有一进样口(8)、一出水口(10)和一放置筛网(5)的筛网支架(6);所述筛网支架(6)位于所述出水口(10)的上方;所述光照装置(11)包括一调节旋钮(3)和一LED灯(4);所述LED灯(4)可拆卸地安装在所述反应器(1)顶部的反应器盖(2)的一侧;所述调节旋钮(3)设在所述反应器盖(2)的另一侧。本实用新型的装置是一种全新的培养藻类处理废水的装置,提高藻类对废水的处理能力。

1086

1086

0

0

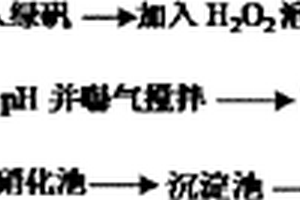

本发明公开的一种金属加工表面处理液废水的处理方法,其首先调节表面处理液废水pH值;然后加入固体七水合硫酸亚铁和过氧化氢溶液并曝气搅拌反应,接着加入混凝剂曝气搅拌;接着将废水的pH值调至7~8,曝气搅拌后,加入絮凝剂,待产生絮体后打入污泥沉淀池沉淀;污泥沉淀池溢流出水进入水解酸化池进行预处理,水解酸化池的出水进入缺氧反硝化池处理,缺氧反硝化池的出水进入好氧池处理,好氧池的出水进入沉淀池沉淀,沉淀池的出水进入消毒池进行消毒处理,消毒后的出水达标排放。本发明采用Fenton氧化技术先改善废水生化性,同时降低有机负荷,然后利用混凝同步去除重金属,最后采用生化处理,已利用于工业化生产,且出水水质良好。

859

859

0

0

本实用新型具有清洗功能的废水焚烧装置,含有废水池、进水泵、进水阀、焚烧器和喷嘴,废水池通过进水泵和进水阀与焚烧器内的喷嘴连接,在进水阀与喷嘴之间的连接管道上设有清洗阀、清洗泵、清洗剂储存罐:清洗阀的前端通过管道与进水阀与喷嘴的连接管道连接,在清洗阀的后端通过清洗泵连接有清洗剂储存罐;在清洗阀的连接点与喷嘴之间的连接管道上设有压力表和控制装置;所述进水泵、进水阀、清洗阀、清洗泵和压力表受控制装置的连锁控制;本实用新型在现有废水焚烧装置上设置了一套清洗装置,能根据压力表和控制装置的在线检测,及时将盐和悬浮物质从焚烧器内的喷头上清除,使喷头不会堵塞,从而保证焚烧装置能长期稳定地正常运行。

757

757

0

0

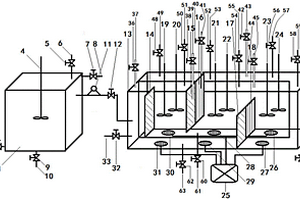

本实用新型一种多用途废水处理实验装置,含有A、B反应池,A反应池设有第一输送泵以及搅拌器、气体取样口、溢流口和放空口;A反应池通过管道、第二输送泵和单向阀与B反应池连接;B反应池由若干隔板分割为相通的多格池体,每格池体设有搅拌器和与曝气装置连接曝气盘;在B反应池上端设有若干药品投加口和气体取样口;在B反应池下部设有出水口和若干放空口;本实用新型的装置灵活多变,处理流程简单,运行成本低,设备维护方便,可用之对不同类型废水的处理进行前期的研究,能准确得出针对各种污水的处理方案,还能准确测出污水处理过程中产生废气的组成,可对多种废水的大规模处理提供相应的理论及数据支持。

1104

1104

0

0

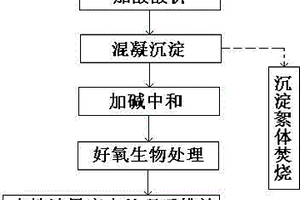

本发明一种水性油墨废水的处理方法,含有以下步骤:⑴加酸酸析:向水性油墨废水中加酸,调节pH值为4~5;⑵混凝沉淀:向步骤⑴的废水中加入三氯化铁和聚丙烯酰胺,搅拌后静置使固液分离,去除沉淀的絮体;⑶加碱中和:向步骤⑵固液分离后的上清液中加碱,调节pH值为7~7.5;⑷进行好氧生物处理;⑸废水处理后排放;本发明采用酸析混凝沉淀-生物降解组合工艺来处理水性油墨废水,选用的絮凝剂适用范围广,能快速形成絮体并沉降;本发明处理后的水性油墨废水COD的去除率达95%以上,悬浮物、总磷、油类、苯和总铜的去除率均大于90%,出水色度低,能满足相应的排放标准,本发明可适应多种水性油墨废水的处理,可规模化推广应用。

638

638

0

0

本发明用硼酸处理过的树脂吸附废水中所含甘油的方法,采用大孔阴离子树脂,通过硼酸处理后形成硼酸型离子树脂,将其置入含甘油的废水处理装置中,待所述废水处理装置的出水中甘油含量达到设定的量时,将吸附了甘油的硼酸型离子树脂取出,通过酸碱处理洗脱吸附在硼酸型离子树脂上的硼酸甘油络合物,然后将硼酸型离子树脂再继续使用,其具体步骤包括:⑴吸附树脂的预处理;⑵吸附树脂的改性;⑶吸附废水中的甘油;⑷解吸硼酸型离子树脂上的硼酸甘油络合物;处理后的树脂可循环使用。本发明基于硼酸可与甘油发生反应的原理,提供了一种吸附废水中甘油的新的方法,能将含有甘油的废水进行有效的处理,达到节约资源,保护环境的目的。

740

740

0

0

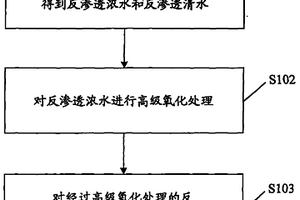

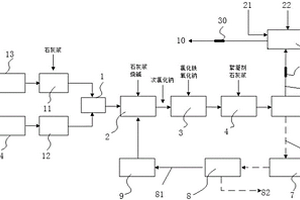

本发明揭示了一种石油化工废水处理工艺,包括:对石油化工废水进行反渗透处理,得到反渗透浓水和反渗透清水;对反渗透浓水进行高级氧化处理;对经过高级氧化处理的反渗透浓水进行好氧生物处理。采用本发明的石油化工废水处理工艺采用了多工艺段串联的处理方式,利用高级氧化工艺提高废水的可生化性,在使用好氧生物处理能够比较有效地达到改善水质的效果,经过本发明的方案处理的石油化工废水符合排放的标准。

1078

1078

0

0

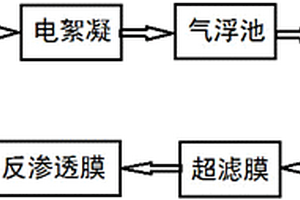

本发明一种丙烯腈废水的处理方法,含有以下步骤:⑴引入丙烯腈废水混匀处理,调节pH值为6.5~8.5;⑵送入电絮凝装置调节处理;⑶送入气浮池处理;⑷采用过滤器继续处理;⑸送入氧化池氧化处理;⑹用超滤膜系统过滤处理;⑺反渗透膜系统浓缩分离处理。本发明不需要培养生物菌种,系统启动时间短,耐废水浓度波动冲击性能强;采用电絮凝和臭氧反应,不需要额外投加铁盐和铝盐,不额外引入其它离子进入废水;经电絮凝、过滤器和氧化池综合处理后的有机物对超滤膜和反渗透膜的污堵小,能稳定系统较长时间运行且不会产生二次污染物;处理后的废水能达到相关标准规定,能支持丙烯腈生产可持续发展,具有可观的经济效益。

963

963

0

0

本发明一种石化废水二级出水的处理方法,包括以下步骤:⑴向反应池中加入总有机碳浓度为25~35mg/L的石化废水二级出水,配制浓度为50~350g/L的H2O2溶液;⑵向反应池中通入O3,控制O3与石化废水二级出水中总有机碳的质量比为1.0~3.0 : 1.0,反应≥10分钟;⑶向反应池中持续通入O3,控制O3投加量与步骤⑵?O3投加量的比值为2.0~3.0 : 1.0;同时投加步骤⑴配制的H2O2溶液,H2O2投加量与步骤⑶?O3投加量的质量比为0.3~1.0 : 1.0,反应≥20分钟;⑷反应结束打开反应池排水系统将处理后的二级出水排出。本发明利用分段式投加O3和H2O2的方法处理石化废水二级出水,能有效处理二级出水中的污染物,成本低,可用于规模化处理。

916

916

0

0

本实用新型一种废水中总磷的处理装置,在调节池前端设有格栅、管道和进水泵,调节池设有搅拌器,然后通过管道与氧化池连接,氧化池设有盐酸储罐、次氯酸钠储罐及pH计和盐酸加药泵;氧化池再通过泵和管道与还原池连接,还原池设有硫酸亚铁储罐;然后还原池再通过泵和管道与设有pH计、石灰乳池和石灰乳加药泵的中和池以及沉降池连接,沉降池的底部通过泵和管道与压滤机连接,压滤机的出水口通过管道与出水池连接,沉降池上部的出水口通过管道与出水池连接,出水池设有排水口。本实用新型的废水处理装置能对废水中难以去除的亚磷和偏磷进行氧化处理,通过氧化还原反应和沉降处理,能有效去除废水中各种磷,对含磷废水处理能起到积极的作用。

1062

1062

0

0

本申请提供一种用于测试废水气味的装置,其包括:废水瓶,具有盛装废水的瓶体和设于瓶体的顶端的密封件,密封件上贯穿至少一根管道,管道伸入瓶体内的位置位于废水的液面上方;测试仪,包括:进口端传感器,通过气管与管道相连通;出口端气泵,以将测试仪内的气体排出测试仪;测试模块,与进口端传感器通过数据线相连,数据线传输气味强度信号。本申请的测试废水气味的装置,快速便捷安全地测试废水产生的臭味。

本发明O3与TiO2-UV协同光催化处理难生物降解废水的方法,包括以下步骤:⑴将难生物降解的废水引入反应器中并将所述废水的pH值调节至3.8~4.2;⑵在反应器的废水中加入O3??100~150mg/L、TiO2?3~5mg/L;将废水在反应器内停留3~4小时;⑶打开设置在反应器上光照强度为125w的紫外灯,光照0.5~5h;⑷紫外灯光照处理后将废水的pH值调至7.5~8.5;⑸处理后的废水排放;本发明利用了TiO2-UV光催化产生电子-空穴对的性能,空穴与水、电子与溶解氧反应分别产生·OH和O2-,能氧化去除绝大多数有机物;再利用O3较强的亲电性能,将O3与TiO2-UV协同使用提高TiO2-UV的光催化效率,使得对难生物降解废水的处理更为有效。

1306

1306

0

0

本实用新型公开了一种酸洗塔废水中重金属的去除系统,包括酸洗塔、中和罐、膜系统处理装置、废水罐和重金属捕捉剂储罐。酸洗塔的废水排放口通过第一废水输送泵与中和罐的进口连接;膜系统处理装置包括依次连接的微滤膜或纳滤膜单元和反渗透膜单元;微滤膜或纳滤膜单元的高压侧进料口通过第二废水输送泵与中和罐的出口连接,该微滤膜或纳滤膜单元的高压侧出液口与废水罐的进口连接;反渗透膜单元的低压侧出水口与酸洗塔的进水口连接,该反渗透膜单元的高压侧出液口与微滤膜或纳滤膜单元的高压侧进料口连接;重金属捕捉剂储罐通过重金属捕捉剂输送泵与废水罐的加料口连接。本实用新型能有效去除酸洗塔废水中的重金属,使酸洗塔废水能循环利用。

1184

1184

0

0

本实用新型公开了一种废水无害化处理系统,包括通过管道依次连接的调节池、中和池、混凝池、絮凝池和沉淀池。调节池的进水口分别与酸性废水收集池和碱性废水收集池连接;中和池中添加石灰浆或烧碱;该中和池的出水口与混凝池的进水口之间的管道上设置次氯化钠添加口;混凝池中投加氯化铁和氧化硫;絮凝池中投加高分子絮凝剂;沉淀池的上部出水口与出水调节池连接,该沉淀池的下部出泥口与污泥池连接;经过沉淀池的沉淀后形成污泥和上清液,上清液通过上部出水口流向出水调节池,污泥通过下部出泥口进入污泥池;出水调节池中投加氯化氢,该出水调节池的出水口连接无机废水管网。本实用新型的废水无害化处理系统,能有效地提高危废水的处理量。

1071

1071

0

0

本发明高浓度无机氰废水的处理方法,包括以下步骤:⑴利用浓度为20~90%的氢氧化钠溶液将高浓度无机氰废水的pH值调节至8~11;⑵向调节pH值后的废水中投加浓度为10~50%过氧化氢溶液及质量浓度为10~200mg/L硫酸铜溶液,所述过氧化氢溶液的投加量为氧化剂与废水中无机氰化物的质量比为2~10;⑶利用机械搅拌或者水力搅拌装置进行搅拌,反应0.5~4小时后排放出水。本发明的处理装置含有主体反应器及进水单元、pH控制单元、加药单元、液位控制单元、搅拌单元和出水单元。本发明的处理方法工艺流程简洁、操作简单、处理效果好;本发明的处理装置能保证本发明的处理方法的实施,各结构单元符合连续处理废水的要求。

中冶有色为您提供最新的上海有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日