全部

667

667

0

0

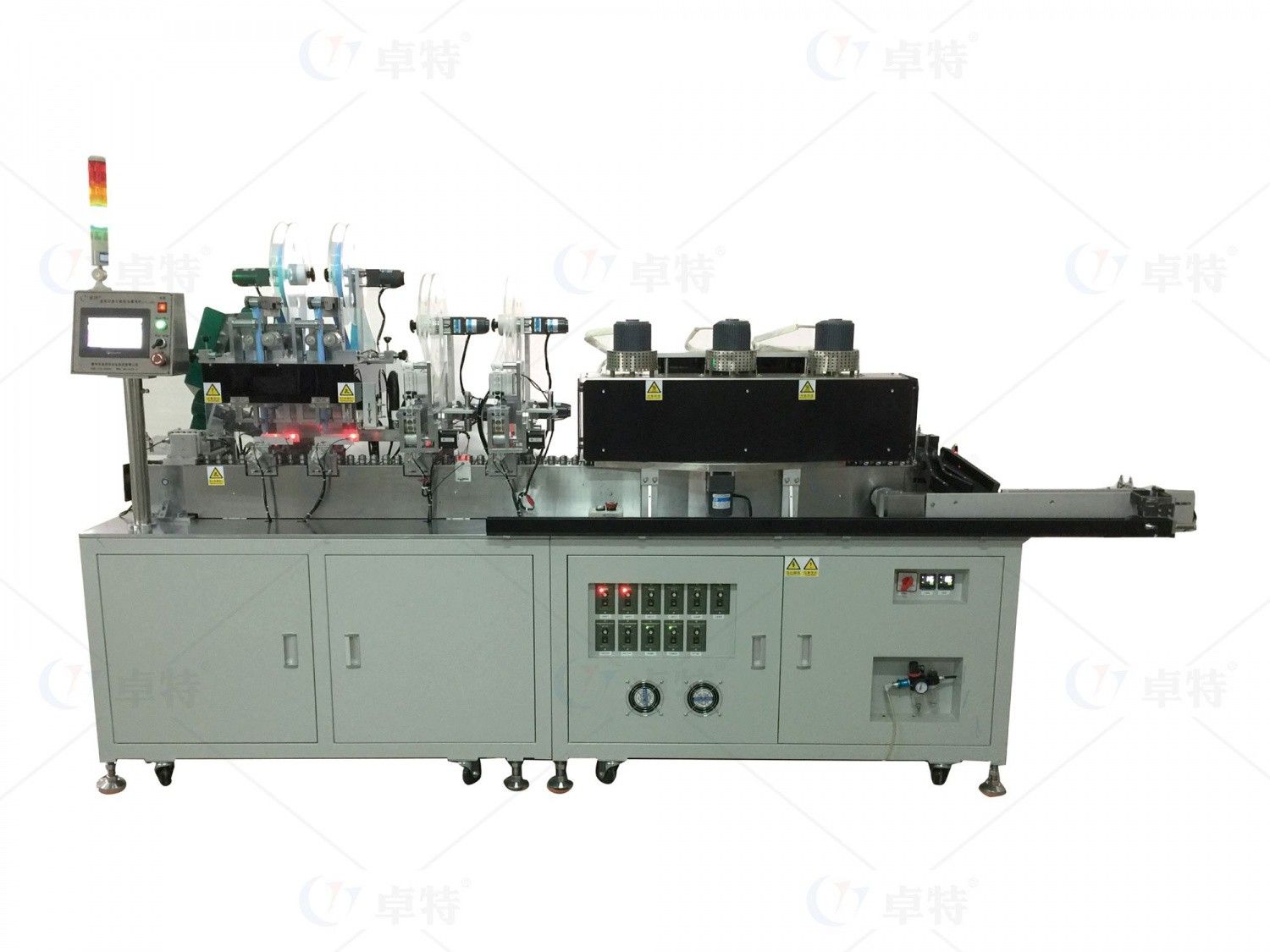

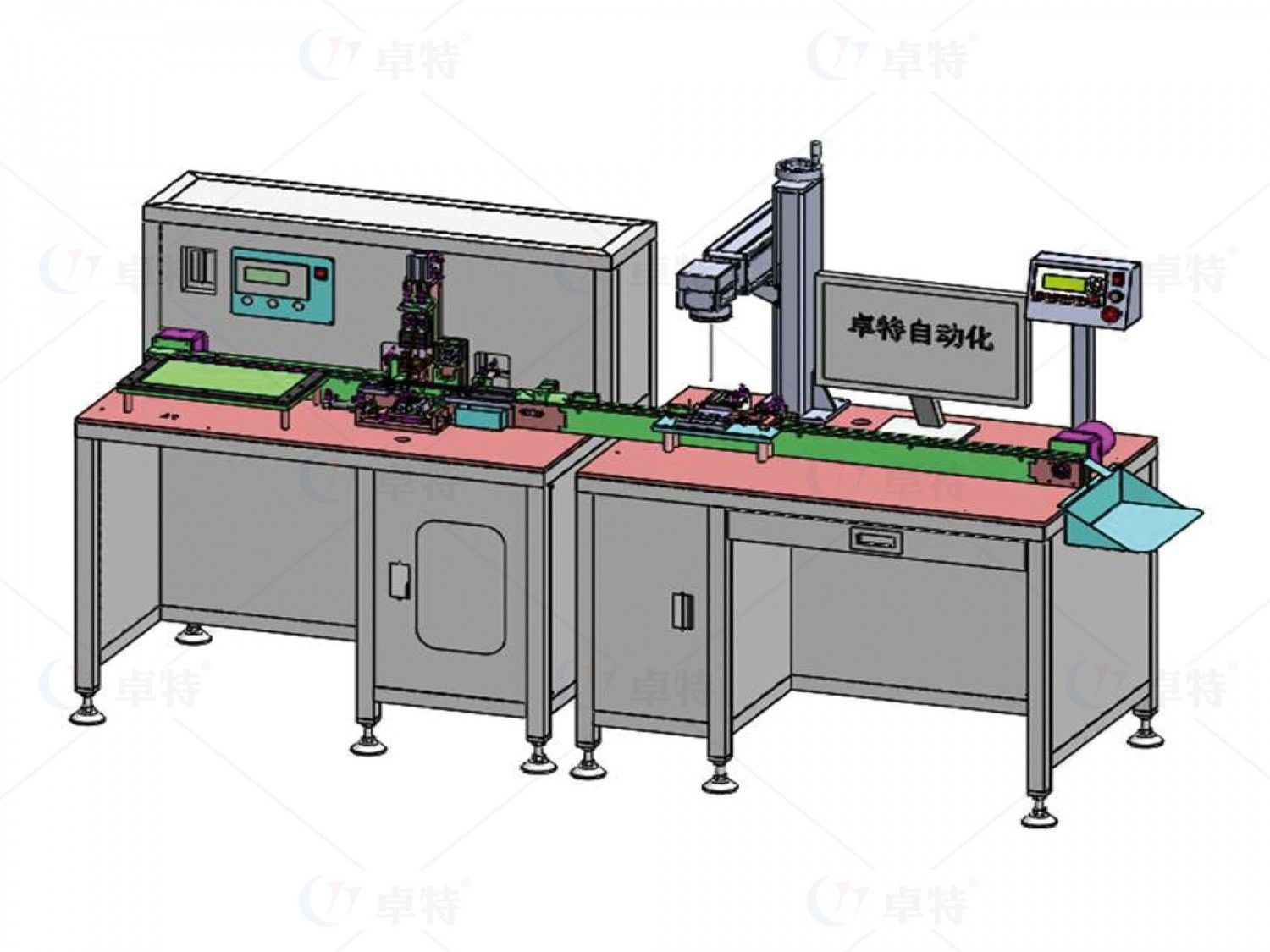

设备是一款专为单体电池包装而设计的全自动加面垫和PVC/PET收缩设备;整盘放电池,自动上电池,精密磁座固定电池;自动裁切膜套:整卷收缩膜自动放料,步进马达精准送料,自动裁切,自动套膜;自动冲放面垫:整卷面垫自动放料,自动送料,自动冲切面垫,自动加垫;面垫废料自动回收。

641

641

0

0

设备简介:是一款专为单体电池包装而设计的全自动加面垫和PVC/PET收缩设备;整盘放电池,自动上电池,精密磁座固定电池;自动裁切膜套:整卷收缩膜自动放料,步进马达精准送料,自动裁切,自动套膜;自动冲放面垫:整卷面垫自动放料,自动送料,自动冲切面垫,自动加垫;面垫废料自动回收。

597

597

0

0

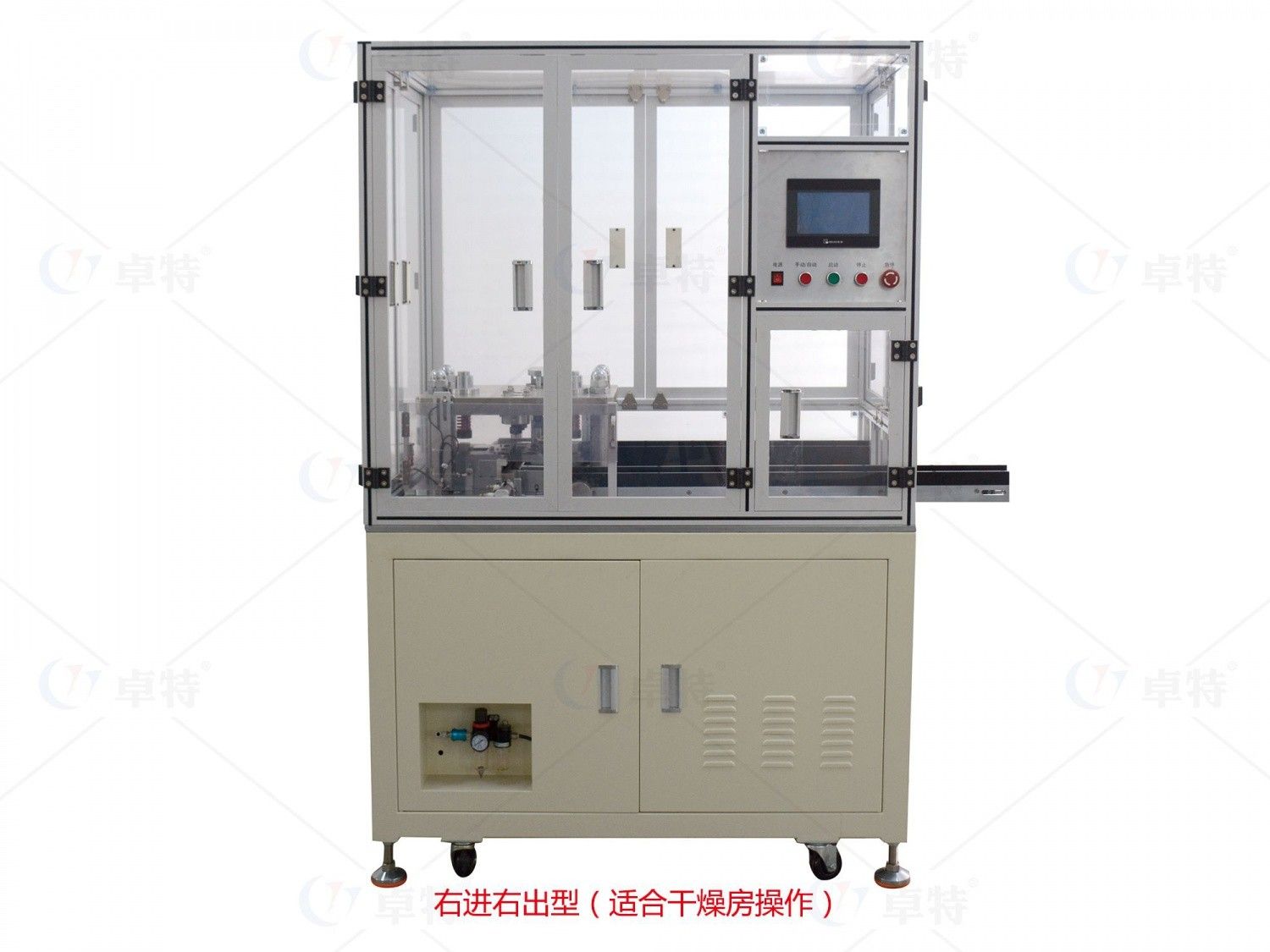

全自动电池清洗机专为圆柱电池清洗而设计,前端可与封口机连线使用,电池经两道清洗及烘干,带自动涂油功能,出料可与收料机或套膜机连线。整机采用不锈钢制作,耐腐蚀。整机设计人性化,省人,稳定可靠,高效。适合大批量生产。

614

614

0

0

全自动下拉式电池封口机ZTFKJ-3000是一款由卓特公司自主研发及制造的新设备,专为单体圆柱电池封口机而设计的全自动设备,此设备已获得国家发明及实用型专利。

606

606

0

0

全自动下拉式电池封口机ZTFKJ-3000是一款由卓特公司自主研发及制造的新设备,专为单体圆柱电池封口机而设计的全自动设备,此设备已获得国家发明及实用型专利。

611

611

0

0

全自动电池盖帽极耳焊接机是一款由卓特公司自主研发及制造的新设备,专为单体电池极耳与盖帽焊接而设计的全自动化设备,此设备已申请国家发明及实用新型专利。电池采用整排进料方式,自动排列电池盖帽,自动寻找极耳及矫正极耳,自动焊接,焊接牢固可靠,焊接一致性好。采用进口元件制作,整机设计人性化,操作简单,稳定可靠高效,性能优越,功能齐全,适合大批量生产。

606

606

0

0

全自动电池盖帽极耳焊接机是一款由卓特公司自主研发及制造的新设备,专为单体电池极耳与盖帽焊接而设计的全自动化设备,此设备已申请国家发明及实用新型专利。电池采用整排进料方式,自动排列电池盖帽,自动寻找极耳及矫正极耳,自动焊接,焊接牢固可靠,焊接一致性好。采用进口元件制作,整机设计人性化,操作简单,稳定可靠高效,性能优越,功能齐全,适合大批量生产。

653

653

0

0

全自动电池立式滚槽涂胶机(双工位),该设备主要适用于圆柱型锂离子、高容量的镍氢、镍镉电池车坑(滚槽)和涂胶。采用了三相电机动力,直线料槽,磁棒整排收、放电池。电池滚槽以壳底顶定位。

622

622

0

0

惠州市卓特自动化科技有限公司自动加底垫电芯入壳机ZTRKJ-3000,由卓特自主开发和生产的锂电池装配设备, 设备用于自动冲放底垫,电芯自动入钢壳,结构人性化, 操作简单, 稳定可靠高效,适合大批量生产。

607

607

0

0

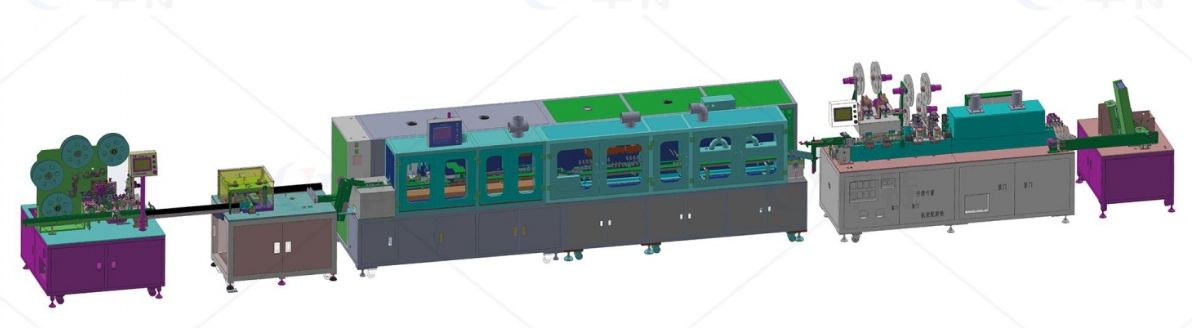

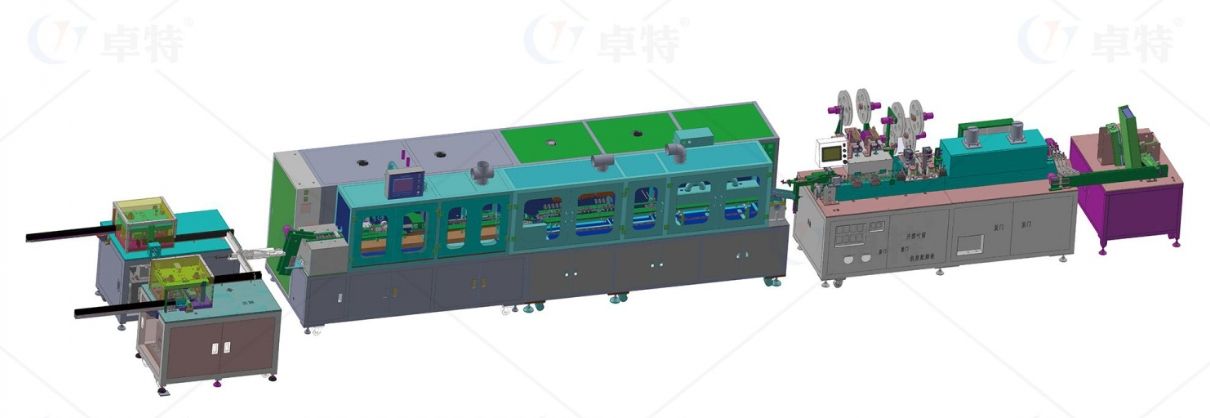

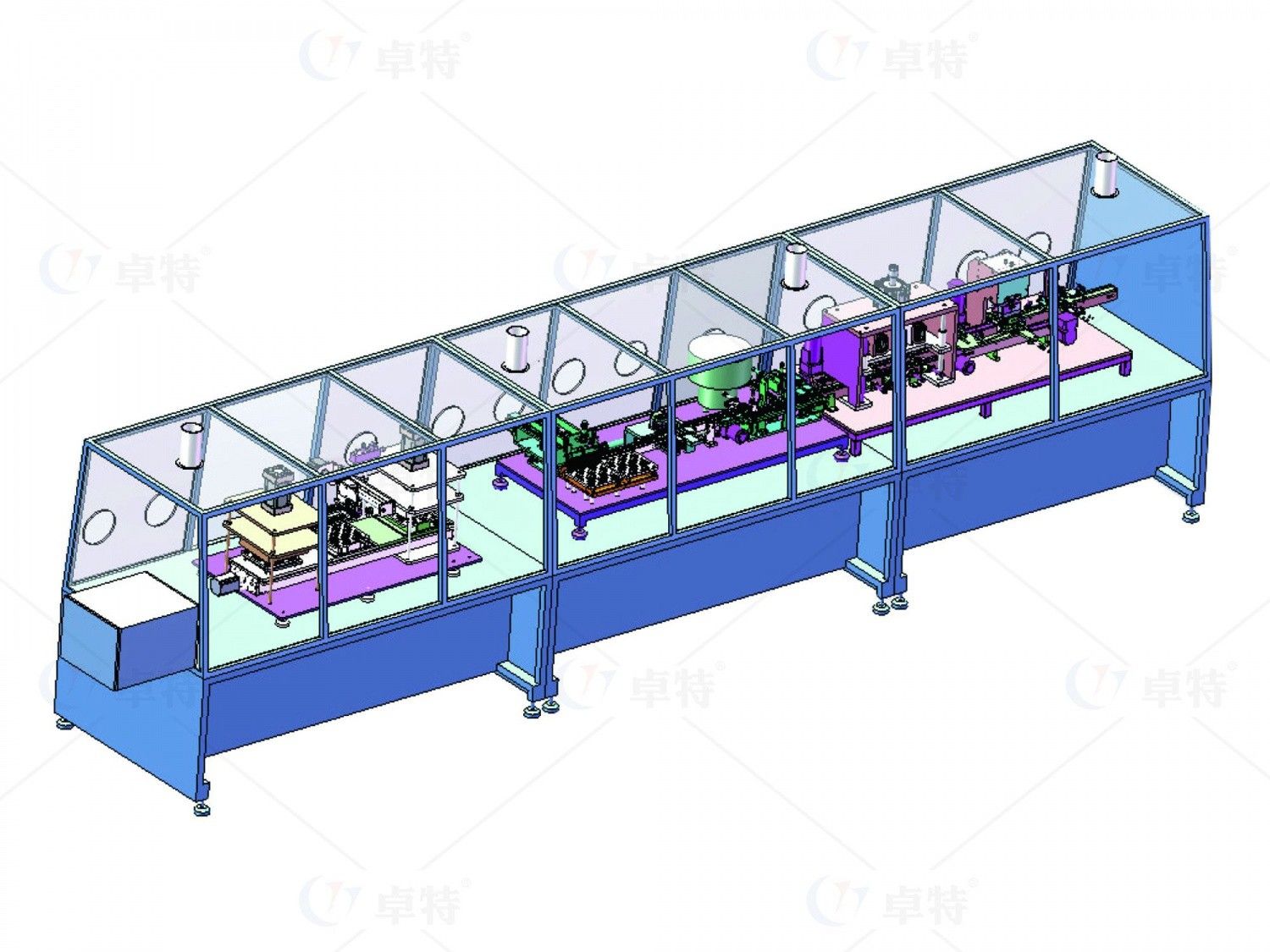

高效圆柱锂电自动装配线由卓特自主研发的焊盖帽、封口、套膜设备,效率可达80-100ppm/min,主要用于圆柱锂电池自动擦拭极耳、焊接盖帽、折极耳、扣盖帽、封口、清洗、加面垫套膜、整盘收盒。

642

642

0

0

全自动电池立式滚槽涂胶机(单工位),该设备主要适用于圆柱型锂离子、高容量的镍氢、镍镉电池车坑(滚槽)和涂胶。采用了三相电机动力,直线料槽,磁棒整排收、放电池。电池滚槽以壳底顶定位。

598

598

0

0

高效圆柱锂电自动装配线由卓特自主研发的单工位装配设备,主要用于圆柱锂电池自动冲放底垫、电芯检测、电芯入钢壳、自动焊底、自动冲放上面片、自动滚槽涂胶、自动激光焊盖帽、焊接好盖帽整盘收盒。

626

626

0

0

高效圆柱锂电自动装配线由卓特自主研发的单工位装配设备,主要用于圆柱锂电池自动冲放底垫、电芯检测、电芯入钢壳、自动焊底、自动冲放上面片、自动滚槽涂胶、自动激光焊盖帽、焊接好盖帽整盘收盒。

614

614

0

0

高效圆柱锂电自动装配线由卓特自主研发的封口、清洗、套标及整盒收电池设备,效率可达100-120ppm/min,主要用于圆柱锂电池注液后自动封口、清洗、加面垫套膜、整盘收盒。

602

602

0

0

半自动扣式电池双针外悍机(型号ZTKSWHJ-3000 )是由卓特自主开发和生产的自动化正极外部焊接,负极激光打码一体设备,用于扣式电池正极外部双针焊接,钢壳表面激光打码。结构设计人性化,操作简单,焊接牢固稳定、可靠、高效,适合大批量生产。

657

657

0

0

TWS钢壳扣电半自动装配线ZTNKZPX-3000是由卓特自主开发和生产的纽扣电池自动化装配设备,主要用于TWS钢壳电池半自动电芯烘烤后整盘自动注液,折极耳、扣正极壳盖、真空平压合盖、CCD检测正反,封口及整盘收电池, 自动检测封口后电芯高度、自动剔除不良品。

625

625

0

0

TWS钢壳扣电全自动装配线ZTNKZPX-4000是由卓特自主开发和生产的纽扣电池自动化装配设备,主要用于TWS钢壳电池全自动电芯卷绕后整盘自动上料,自动入壳,自动焊接负极、自动焊接正极、自动码垛收料、全自动注液、注液前后称重、真空平压、CCD检测正反,封口及整盘收电池, 自动检测电芯高度、自动剔除不良品。

702

702

0

0

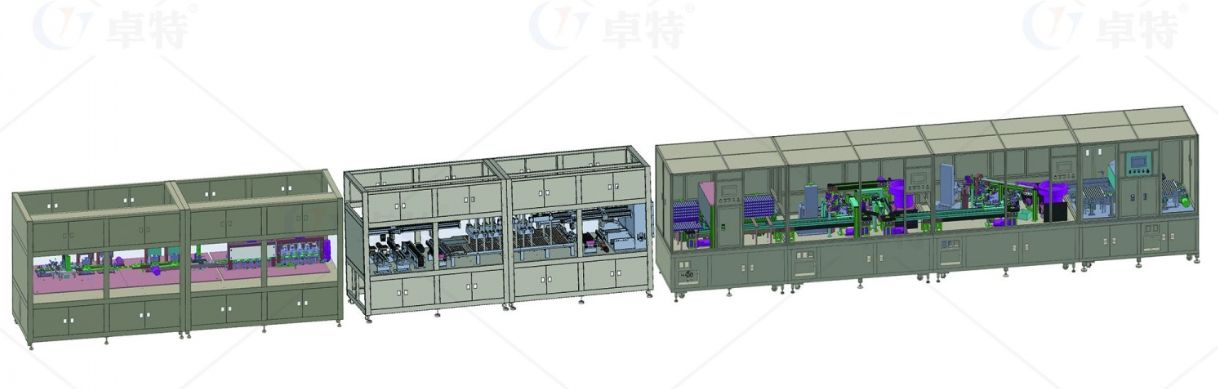

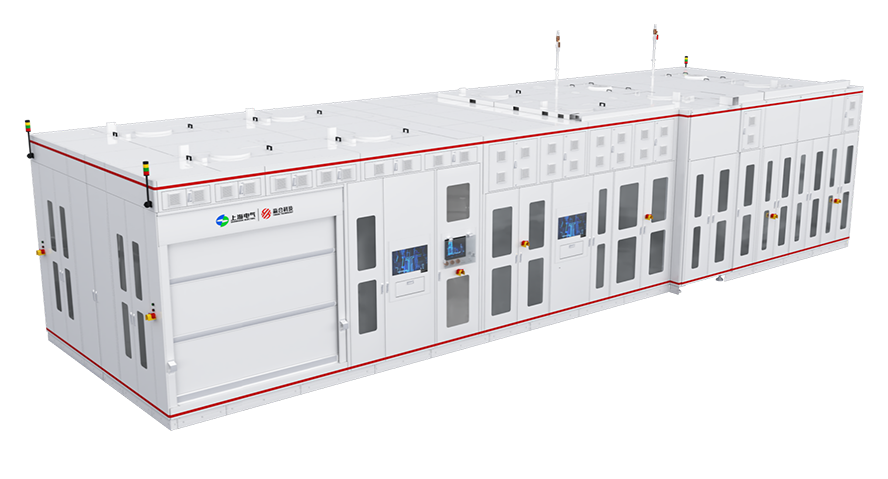

方形铝壳模组PACK自动线,适用于方壳电芯的模组pack生产,功能包含;电芯上料,测试OCV,电芯表面清洗,自动贴胶(片料、条料)自动堆叠,极柱清洗,极性检测,激光焊接,焊后检测,自动入箱,pack箱点胶,等实现电芯到Pack整个生成过程,整线自动化程度高,布局整齐。

615

615

0

0

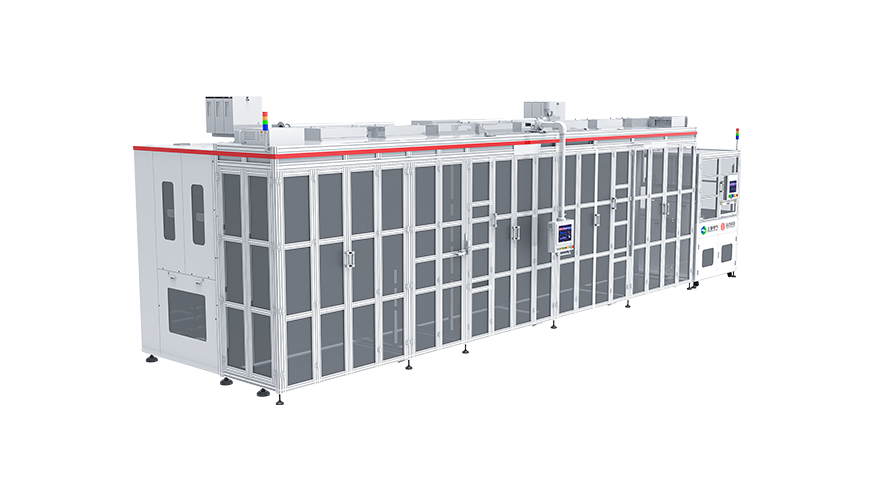

这款单机设备专门用于圆柱电芯类pack焊接工艺,能够实现连接片与电芯两极的焊接,并且可以配合客户的MES系统,实现电芯焊接数据的追溯。产品具有换型简单、设备兼容性强、支持产品信息追溯等亮点。机罩采用钣金焊接式结构,外观美观大方,焊接过程稳定可靠。设备的尺寸为L1200W4600H1900 mm,整线产能为3000PCS/H,设备稼动率为98%,设备良率达到99%。在线作业人员只需1人,设备电压为AC220V,气压范围在0.5MPa到0.7MPa之间。

615

615

0

0

这款设备具有多项先进功能。它高度兼容主流电芯生产,能适应短刀及UC电芯(650-250)的制造。在换型设计上,深度结合电芯生产兼容范围,实现高速高效换型。业内首家全线采用磁悬浮搬运电芯,生产效率高达24PPM。同时配备全方位闭环除尘体系,360°除粉尘。

686

686

0

0

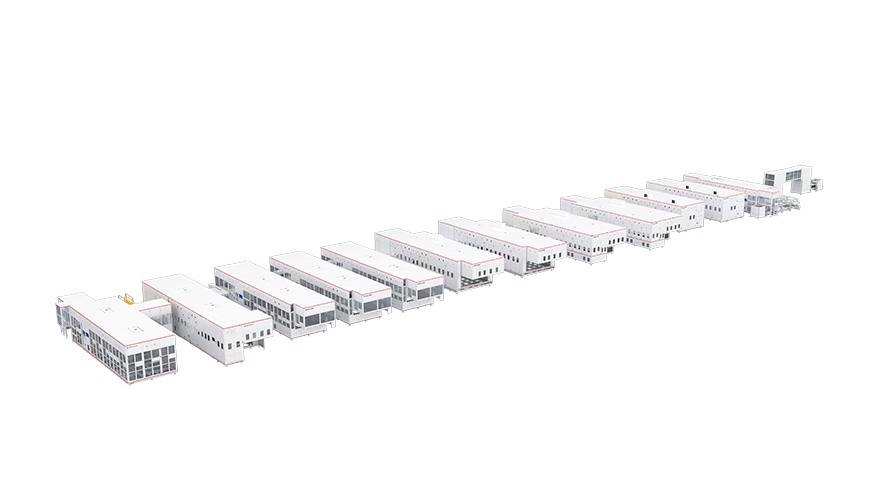

这款圆柱电池自动组装线型号为YLZ200B-AAA,具有高兼容性,能适应主流M6U工艺电芯生产,深度设计的兼容范围使其在设备换型时可实现高速高效生产。它配备全方位闭环除尘体系,能360°去除粉尘,还采用4kw环形光斑激光器进行顶盖激光焊,良率可达99.5%以上。该设备产能强劲,U侧极耳和T侧极耳的蓝本电池单线产能均≥24PPM,整体尺寸为55000(L)×13000(W)×3000(H)mm,合格率≥99%,故障率≤2%,兼容范围为L:100-200mm、W:100-220mm、H:42-72mm,且支持与MES系统的数据通讯功能,不过根据产品尺寸、工艺和产能,相关参数会有变化。

717

717

0

0

这款超高速多工位切叠一体机功能强大,集多种工艺于一体,包括正负极放卷、自动接带、裁切、尺寸和表面缺陷检测、NG极片剔除、Z字叠片、贴胶、热压、短路测试以及装盘等。设备有YMSA400T和YMSA600T两个主要型号。YMSA400T尺寸为13500mm×4500mm×2800mm,电芯高度150~400mm,宽度80~300mm,厚度5~25mm,效率达0.15秒/片;YMSA600T尺寸为15000mm×5000mm×2800mm,电芯高度300~600mm,宽度80~150mm,厚度同样为5~25mm,效率为0.2秒/片。

819

819

0

0

这款切叠一体机采用了1正1负的放卷方式,能够进行极耳模切和裁切后的CCD检测,可以有效剔除不合格的极片。它配备了3个或4个Z式叠片工位,效率很高,而且是成熟技术的整合,占地面积小,效益高,非常适合量产线使用。设备有两个主要型号,YMSA600T的尺寸分别是15700×6400×3000毫米和17300×6800×3000毫米,电芯高度都是300到600毫米,宽度一个是80到200毫米,另一个是80到230毫米,厚度分别是5到35毫米和5到25毫米。布局形式一个是直线型的3叠台,另一个是L型的4叠台,效率分别是0.2秒/片和0.15秒/片。

694

694

0

0

这台设备是专门用于制造圆柱形电芯的,能实现24小时连续运转。它先对正负极片进行开卷纠偏,然后用高速激光切割极耳,通过CCD检测极片表面瑕疵和尺寸。之后极片和隔膜一起卷绕成圆柱形电芯,接着完成切断、贴终止胶带、烫孔、电芯端面成型等一系列操作,还会进行多次CCD检测,包括外观、直径和极耳成型检测,最后通过传送带送到ATC自动装盘。设备型号是YHRCW-42/50-1,适用于直径42到50毫米、高度50到125毫米的电芯,孔径在6到8毫米,极耳数不少于500,采用隔膜外包的外包装形式,效率达到20PPM,合格率高达99.8%以上。

654

654

0

0

这台设备是专门用于制造圆柱形电芯的,能实现24小时连续运转。它的工作流程包括:先对正负极片进行开卷纠偏,然后对极耳进行超声波焊接和贴胶,接着用CCD检测极片表面瑕疵和尺寸。之后,极片和隔膜一起卷绕成圆柱形电芯,完成切断、贴终止胶带、烫孔等工序,再进行直径检测、外观检测和短路检查,最后通过传送带送到自动装盘环节。设备型号是YHRCW-18/21-3,能生产直径18到21毫米、高度40到70毫米的电芯,孔径范围是3.0到4.2毫米,极耳数不超过4个,有隔膜外包和负极外包两种外包装形式。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日