全部

499

499

0

0

达涅利的Q-ONE交流电弧炉供电设备是其专利技术,专为解决电弧炉在冶炼过程中对电网造成的干扰问题而设计。该系统采用先进的电力电子技术,能够有效处理不规则负载,使功率因数接近1,同时减少谐波和闪变。Q-ONE通过独立控制每个电极的电弧电流、电压和频率,实现高功率传输和稳定的冶炼过程。此外,该设备还具备模块化设计,可根据工艺需求灵活调整功率配置,适用于现有电弧炉的改造。通过优化电弧控制和减少瞬变损耗,Q-ONE显著降低了电极消耗和停机维护次数,进一步提升了电弧炉的运行效率。

300

300

0

0

达涅利戴蒙德柔性轧机是专为带材生产设计的先进冷轧设备,采用4辊或6辊单机架或连轧机组机构,结合达涅利成熟的OSRT(优化辊型轧辊)技术,显著提升了轧制灵活性和操作范围。该轧机配备达涅利专利的HiRES®技术,实现高等级的带材板形公差性能,并通过冷却喷淋和边部感应加热增强控制能力。此外,其高生产率设计、动态轧制稳定系统(DRSS)以及针对汽车车身板(ABS)的电火花毛化(EDT)轧制功能,进一步提升了生产效率和产品质量。

291

291

0

0

达涅利法塔亨特(Danieli FATA Hunter)的铝连铸产线自20世纪50年代由Joseph Hunter开创带材铸轧技术以来,一直引领行业发展。从最初的水平铸轧机到70年代的后倾立式SuperCaster®铸轧机,再到90年代推出的SuperCasterPlus®和SpeedCaster®,每一代设备都在产品质量、操作维护、合金范围和成本控制上不断优化。进入新千年,OPTIFLOW®系统的问世进一步提升了熔融金属流动控制能力,实现了带材宽度和铸嘴口的即时调整,增强了生产的灵活性。这些技术进步使达涅利的铝连铸产线成为金属工业的首选,广泛应用于全球多个国家和地区。

307

307

0

0

热连轧机液压系统是现代工业生产中的关键技术,广泛应用于热轧卷板生产中的高压水除鳞、粗轧、精轧、层流冷却、卷取和运输链等核心环节。通过先进的电液伺服控制技术,该系统实现了粗轧AWC宽度控制、精轧AGC厚度控制和卷取AJC踏步控制,能够精准控制产品的横向宽度和纵向厚度尺寸公差,确保成品的高质量和表面光洁度。凭借其高精度、高可靠性和快速响应的特点,热连轧机液压系统显著提升了生产效率和产品质量,是实现自动化和高效生产的重要支撑。

278

278

0

0

轧管机液压系统是冶金行业无缝钢管生产中的关键设备,依托太重集团在轧管领域的专有技术以及太重榆液在液压技术方面的丰富经验,该系统覆盖了从管坯准备到穿孔、轧管、脱管、减径冷床、矫直、定径等全流程制造环节。其技术亮点在于采用先进的电液伺服压下系统和高精度的辊缝控制技术,能够实现轧制过程的动态控制,确保钢管壁厚均匀,显著提升产品精度和生产效率。这种系统不仅代表了轧管机液压控制的最新发展水平,还通过优化工艺和减少切损,进一步提高了成材率。

305

305

0

0

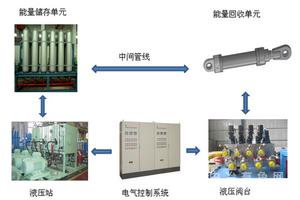

能量回收加热炉系统是一种专为冶金行业设计的节能改造技术,特别适用于步进式加热炉、运输机和冷床等设备。该系统通过对传统液压系统进行优化,大幅减少泵站电机的启动台数,节能效果显著,最高可达50%-70%。改造过程无需土建施工或更换关键部件,只需约72小时即可完成,且投资回收周期短,仅需8-12个月。它不仅降低了电能消耗和维护成本,还保留了原有机械和土建结构,具有施工便捷、性能稳定、可恢复性强等优势,为冶金企业提供了高效、经济的节能解决方案。

中冶有色为您提供最新的有色金属冶金设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日