全部

747

747

0

0

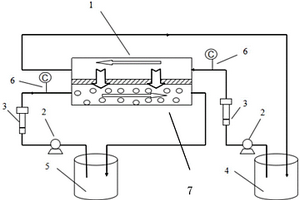

本发明公开了一种正向渗透处理放射性废水的装置、系统及方法。为解决现有技术能耗高等问题而发明。包括:水分子可以通过盐离子不能通过的半渗透膜;用于使汲取液的通过的汲取室;以及用于使放射性废水通过的废水室,所述的汲取室和废水室通过所述的半渗透膜隔开;其中,所述的汲取液的渗透压大于放射性废水的渗透压。本发明利用膜两侧汲取液和废水之间存在渗透压,水从废水侧通过渗透膜渗透至汲取液侧,从而实现含钴废水的浓缩。本发明可有效克服传统蒸发工艺中的起泡沫、腐蚀、结垢、爆炸等潜在危险,同时与反渗透法相比,具有能耗低、膜污染小、对进水水质要求较小,膜组件更换周期长等优点。

947

947

0

0

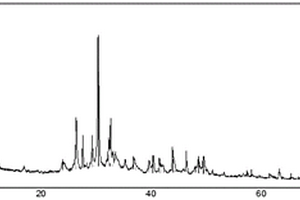

含铅废渣的自由基矿化稳定化处置方法,涉及一种有害重金属危险废渣的固化/稳定化处理,特别是含铅冶炼废渣的干法固相化学稳定化处置方法。其特征在于其处理过程是在含铅废渣中加入固相自由基反应剂和添加剂,进行球磨化学反应,实现重金属的自由基矿化/稳定化。本方法比传统的药剂稳定化工艺所用药剂更安全环保,无需添加液体试剂或药剂,具有处理效率高,工艺流程简单可操控,成本低廉,无二次污染的特点。

1156

1156

0

0

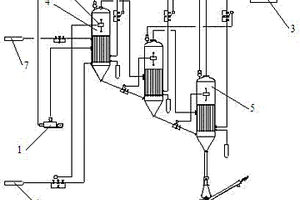

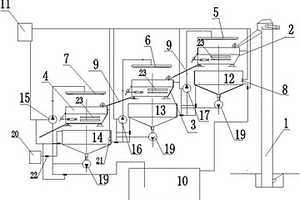

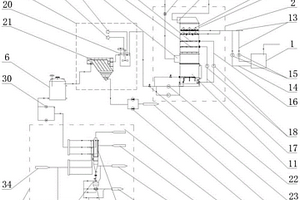

本实用新型公开了一种多效废水脱盐设备,包括压缩机、多效蒸发器组、采盐装置和去真空系统,所述多效蒸发器组包括多个首末依次相连接的蒸发器,所述压缩机分别与所述多效蒸发器组中的首端蒸发器和末端蒸发器相连接,所述去真空系统分别与所述多个蒸发器相连接,所述末端蒸发器还连接所述采盐装置。本实用新型把蒸汽机械再压缩技术应用于废水脱盐中,能够有效地对工业生产产生的含盐废水进行浓缩处理,脱盐效率高,减少了化工废水环境的危害,有利于环境保护;能够大大减少蒸汽的用量,能耗仅为单效废水脱盐设备的1/效数,降低了投资成本。

960

960

0

0

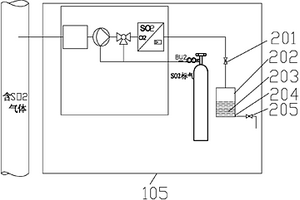

本实用新型实施例公开了一种用于脱硫系统分析仪的废气吸收装置,该装置设置在分析仪外,包括导管和与所述导管相连通的反应罐,所述反应罐内部具有废气吸收层;所述废气吸收层为Ca(OH)2溶液;所述导管上设有第一关阀,并与分析仪的排气管连通;所述反应罐上设有密封盖和放液口,其中,所述放液口上装有带第二关阀的放液管;具体的,所述反应罐为塑料反应罐。本实用新型实施例提供的脱硫系统分析仪的废气吸收装置能够吸收脱硫系统分析仪排放的废气中的SO2,避免了SO2气体对分析小屋内空气的污染,消除了SO2气体对工人身体健康的危害。

985

985

0

0

本发明涉及一种采用提纯后废酸处理飞灰的工艺。包括如下步骤:(1)将飞灰与水进行混合,搅拌均匀后得浆料;(2)将提纯后废酸加入步骤(1)所得浆料中,进行充分反应,得反应液;(3)将步骤(2)所得反应液进行过滤,得滤饼和过滤液。将提纯后的废酸应用于飞灰生产线,控制酸的加入量,中试效果良好,起到消纳废酸和改善结晶盐中重金属的多重功效。实现了将废酸与危险废物飞灰进行的技术结合,推进资源全面节约和循环利用,减少高浓度废酸和飞灰堆存带来的环境和安全问题,完全符合国家政策导向和社会发展需求。

710

710

0

0

本实用新型公开了一种实验室下水道废水的集中处理装置,包括实验台和桌腿,实验台上表面开有废液池,废液池底部贯通连接有第一废液管,第一废液管下方设有第一阀门,第一阀门其中一个出液口贯通连接有第二废液管,另一个出液口贯通连接有U型管路,U型管路远离第一阀门的一端连接有第三废液管,第三废液管下方设有圆台,圆台内设有旋转导液管,圆台底面通过出液管贯通连接有废液收集桶。本实用新型通过调节阀门转向实现分开收集实验废液和排出污水,通过旋转导液管在圆台内的转动,使旋转导液管和不同的出液管贯通相连,实现将不同性质的废液收集到不同的废液收集箱内,实现废液的回收利用,并防止发生危险。

838

838

0

0

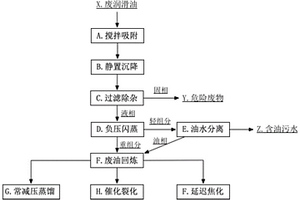

本发明公开了一种炼化企业处置废润滑油的方法,属于石油化工生产技术领域。其解决了现有技术中废润滑油的处理方式不适用于炼化企业、回收效率低的技术问题。该方法包括以下步骤:首先,向废润滑油中加入吸附剂进行混合搅拌,待吸附后静置沉降,脱除废润滑油中的添加剂;然后,将所得静置后的废润滑油过滤,得到固相和液相;接着,将液相经过滤后进行负压闪蒸处理脱除水分和部分轻组分,余下重组分,将轻组分经油水分离得含油污水和油相;最后,将重组分与油相一并送入炼化装置回炼。本发明可以充分利用炼化企业现有优势,对自身产生的废润滑油进行处置以生产合格的炼化产品,实现“危废减量化”、降低环保成本、增加经济效益。

871

871

0

0

本发明涉及铝电解槽拆解废物无害化处理技术领域,是一种铝电解槽拆解废料的无害化处理装置及其工艺,此方法适合电解铝槽拆解废物的处理,该装置包括斗提机、一级清洗槽、二级清洗槽、三级清洗槽、一级喷淋装置、二级喷淋装置、三级喷淋装置、集液槽、导料槽、沉氟槽和控制装置;该方法采用分级浸淋法对电解铝槽拆解废物的处理。本发明综合回收铝电解槽拆解废物的方法简单易行,处理成本低。尤其适合已有电解槽废旧槽衬堆存或填埋场的固废处理,可将铝电解槽拆解废料中的可溶氟含量降低到50mg/L以下,达到国家排放标准,可以彻底消除可溶氟的潜在危害。

916

916

0

0

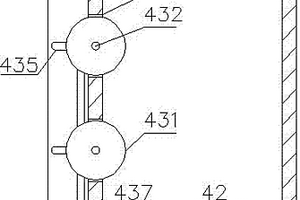

本实用新型提供了一种铝电解槽废旧阴极的处理系统。该处理系统包括:熔池熔炼单元和脱氟单元、混合制粒装置和余热回收装置。在熔池熔炼单元的内部设置熔池及与熔池的烟气区相连通的加料口、氧气入口、含尘烟气出口、金属出口和排渣口;脱氟单元设置有含尘烟气入口,含尘烟气入口与含尘烟气出口通过含尘烟气输送管路连通,脱氟单元用于脱除含尘烟气中的氟元素混合制粒装置设置有原料入口和混合粒料出口,混合粒料出口与加料口连通;余热回收装置与含尘烟气输送管路连通,用于回收含尘烟气中的热量。该方法能够实现铝电解槽废旧阴极和含铅锌的工业危废的协同处理,保证熔池热平衡稳定,提高废旧阴极的处理能力。

956

956

0

0

本实用新型涉及多种类混合废乳化液破乳装置,用于解决多种类混合废乳化液难以破乳,破乳后的出水中有机物含量高,破乳成本高的难题。本实用新型多种类混合废乳化液破乳装置,包括:用于调节进水的调节单元,用于预处理的酸化单元,用于破乳的破乳单元,用于分离浮油和废水的隔油单元,用于调节pH的中和单元,用于凝聚、澄清的絮凝沉淀单元,用于降解有机污染物的氧化单元。本实用新型的多种类混合废乳化液破乳装置,能降低废乳化液对环境的危害,对有机物的去除率达到70?95%,而且反应时间短,无二次污染,能够大大降低企业的运行成本。

919

919

0

0

本实用新型公开了一种除油、除水过滤设备,利用多种过滤介质过滤原废气,可将大部分工业废气中的油、水拦截,以减少油和水对下级设备的危害,使下级设备寿命减少负荷。该设备利用油气、水汽的冷凝和粘连性,使废气经过初级处理、除水段、精过滤,最终获得处理预期效果。该装置包含三个模块:初级过滤:由3层椰棕组成,目的是将油污和部分粉尘颗粒拦截;除水段:利用钢丝球的特性,将水分子汇集成水滴,留在除油器中;精过滤:采用无纺布材质,利用本身物理特性,将油、水吸附至无纺布上。该设备可以与其他废气处理装置进行串接使用,可以对工业废气进行初级的预处理,从而实现工业废气中油气、水气高效去除,完成对工业废气的综合治理。

807

807

0

0

本实用新型涉及废气处理技术领域,尤其是涉及一种用于沥青涂料生产的废气收集装置,通过用于沥青涂料生产的废气收集装置的结构设计,包括配制罐,与配制罐连通的计量罐,计量罐与废气焚烧装置连通,计量罐与废气焚烧装置连通的管路上还连通有水封槽,配制罐还与废气焚烧装置连通,计量罐与水封槽之间连通有导气管,导气管的一端伸入水封槽的槽体内,以解决现有技术中存在的现有的废气中VOC含量高,处理废气过程中产生其他危废,废气处理成本高等问题,使进入废气管的废气量及废气中的VOC含量大大减少,大大降低了后端废气焚烧处理的燃爆风险,同时可以实现在同一用于沥青涂料生产的废气收集装置中,根据不同源强废气,同时采取不同的收集方式。

783

783

0

0

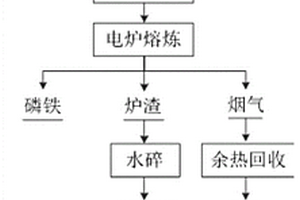

本发明公开了一种磷酸铁锂废旧电池中磷和铁的回收方法。该方法包括:将磷酸铁渣、碳质还原剂和熔剂置于混料机中进行混料,其中,混料时加入粘结剂,所述磷酸铁渣是通过对磷酸铁锂废旧电池进行处理得到的;将得到的混料加入电炉中进行还原熔炼,熔炼温度为1300~1500℃,得到磷铁、含有P2O5蒸汽的烟气、以及炉渣。本发明采用火法冶炼的方法可从废旧磷酸铁锂电池中有效提取得到磷和铁资源,且产出的炉渣不属于危废渣,且本发明可进行大规模处理,不仅可以带来经济效益,而且可解决废旧磷酸铁锂电池堆放等带来的环境问题。

900

900

0

0

本实用新型提供了一种废弃物的处理设备,包括:混合池,用于将消毒溶液与废弃物均匀混合;粉碎机,用于粉碎固态废弃物;搅拌机,用于将粉碎后的固态废弃物、添加剂以及液态废弃物搅拌均匀,得到固液混合物;挤压机,用于将固液混合物挤压固体废物块;焚烧装置,用于焚烧固体废物块。该处理设备通过混合池对废弃物进行消毒杀菌,通过挤压机将废弃物挤压成废物块再焚烧,高温焚烧分解了废弃物燃烧时所产生的二噁英,并且将残余物封死在废物块的内部,解决了废弃物焚烧产生次生危害的问题;焚烧装置中焚烧产生的热能可以循环利用、预热、干化使得焚烧温度稳定在900℃以上高温状态,焚烧过程不会产生有害气体,使得处理过程更环保。

1153

1153

0

0

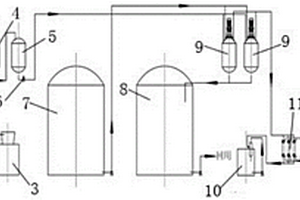

本实用新型公开了一种用于酮苯脱蜡装置的废气处理系统,包括:第一吸收塔、第二吸收塔和气液混合装置。本实用新型通过将第二吸收塔设置在第一吸收塔的上端,第一吸收塔下部连通酮苯脱蜡装置并接收其废气以及吸收油,吸收油吸收废气中的酮苯物质,对废气做出初步净化,气液混合装置分别与第一吸收塔、第二吸收塔、酮苯脱蜡装置连通,将第一吸收塔中处理过后的废气与来自酮苯脱蜡装置的废水充分混合,使废水吸收废气中的酮类物质,进一步减少了废气中的有害物质;第二吸收塔中则将通入的废气与废水的混合物进行气液分离,并将分离后的废气排出;该废气经吸收油、废水的双重净化,其内的酮苯物质含量大大减少,降低了废气的环境危害性。

967

967

0

0

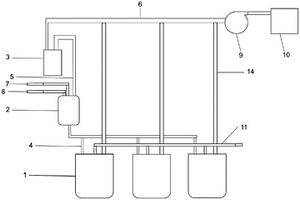

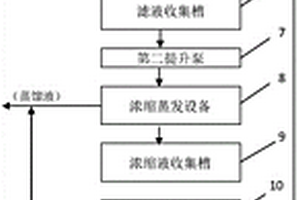

本实用新型公开了一种蒸发浓缩干化系统及电镀废水零排放处理系统,属于电镀废水处理技术领域。该蒸发浓缩干化系统包括废水收集槽、PH调节槽、多个提升泵、污泥泵、压滤机、滤液收集槽、浓缩蒸发设备、浓缩液收集槽、浓缩结晶设备、污泥收集槽和污泥干化设备,废水收集槽通过提升泵连接至PH调节槽,再通过污泥泵连接至压滤机,滤液出口连接至滤液收集槽,滤饼出口连接至污泥收集槽,滤液收集槽通过提升泵连接至浓缩蒸发设备,浓缩液出口连接至浓缩液收集槽,再通过提升泵连接至浓缩结晶设备;固态物出口连接至污泥收集槽,通过提升泵连接至污泥干化设备。实现了废水的大幅回收回用,稳定了产水水质,减少了污泥产生量及危废处理费用。

946

946

0

0

本发明涉及一种含氯废酸资源化的处理装置及方法,含氯废酸资源化的处理装置包括硫酸供给装置、双氧水供给装置、脱氯剂反应装置、废酸除氯再生装置以及氯气吸收装置,所述硫酸供给装置以及双氧水供给装置分别通过输送管道与所述脱氯剂反应装置连接,所述脱氯剂反应装置通过输送管道与所述废酸除氯再生装置连接,所述废酸除氯再生装置通过输送管道与所述氯气吸收装置连接。使用本发明的装置处理含氯废酸,实现了废酸处理无石膏化,解决了常规中和法处理废酸产生大量危险石膏渣带来的一系列问题,彻底消除了二次污染,且变废为宝,获得高纯度次氯酸钠产品,将处理后的酸液完全回用,具有巨大的环境、社会和经济效益。

1032

1032

0

0

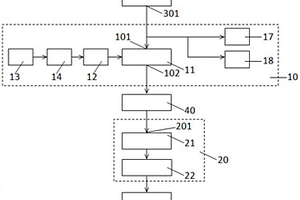

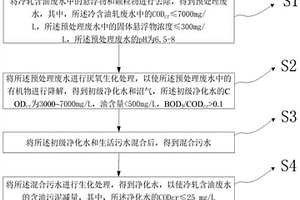

本申请涉及环保技术领域,尤其涉及一种使冷轧含油废水的含油污泥生化减量的方法和系统,所述方法包括以下步骤:将冷轧含油废水中的悬浮物和颗粒物进行去除,得到预处理废水,其中,所述冷含油轧废水中的CODcr≤7000mg/L,所述预处理废水中的固体悬浮物浓度≤300mg/L,所述预处理废水的pH为6.5‑8;将所述预处理废水进行厌氧生化处理,以使所述预处理废水中的有机物进行降解,得到初级净化水和沼气;将所述初级净化水和生活污水混合后,得到混合污水;将所述混合污水进行生化缺氧处理、生化好氧处理、沉淀和MBR处理,得到净化水,以使冷轧含油废水的含油污泥减量,其中,所述净化水的CODcr≤25mg/L;减少甚至避免了危险含油污泥的排放,同时净化水达到了水质排放标准。

863

863

0

0

本发明的目的是提供一种可燃固体废物的微波真空热解方法,包括如下步骤,(1)对可燃固体废物进行抽真空处理;(2)对抽真空处理后的可燃废弃物进行加热;(3)停止加热;(4)进行通风处理,使热解后的产物燃烧,燃烧时温度迅速升高,待温度降低时,燃烧基本完成。本发明的有益效果在于:应用本发明提供的方法燃烧时间大大缩短且燃烧更加充分,本方法的减容及减重比远远大于40,烟气质量符合GB 18484‑2001危险废物焚烧污染控制标准规定的要求。

一种基于农业废弃物资源化的温度和pH双敏型缓凝剂的制备方法,所述的温度和pH双敏型敏缓凝剂以改性的农业废弃物为pH开关并起到缓凝的作用。改性农业废弃物表面的有机物作为温敏开关。所述的农业废弃物需经过酶催化、萃取、闪爆、水热等方法进行预处理。所述的有机物需基于实际需求温度,选用接枝、共聚、嵌段等方法合成。本发明的目的是为了解决大体积混凝土由温度分布不均所导致混凝土结构和性能的劣化问题,进而提供一种新型温度和pH双敏型缓凝剂,并将其应用到混凝土中,当大体积混凝土内某一局部温度超过设定温度和pH值时,该区域的缓凝剂被释放,减缓了水泥的水化进程及水化热的产生,从而免除由大体积混凝土内部温升带来的危害。

1117

1117

0

0

本发明是关于一种废催化剂中重金属的固化方法。该方法包括以下步骤:将废催化剂进行研磨,得到废催化剂粉料,所述废催化剂中含有重金属;将固化剂、掺合料、助剂、所述废催化剂粉料与水进行混合,得到混合料;将所述混合料密封,并陈化;将陈化后的混合料压制成型,得到砖坯,将所述砖坯进行养护,得到含有重金属的免烧砖。对该免烧砖进行重金属元素浸出测试,结果表明,本发明方法能够在常规条件下有效地固化废催化剂中的重金属。本发明方法解决了废催化剂填埋带来的环境污染问题,减少了重金属对环境的危害,同时提高资源的利用率,减少废弃物的排放,实现可持续发展。

1021

1021

0

0

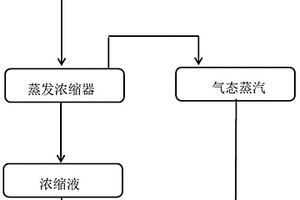

本发明公开了一种低热值废液的处置方法,处置方法包括以下步骤:利用焚烧系统产生的蒸汽余热,将低热值废液进行蒸发浓缩处理,低热值废液经蒸发浓缩处理生成浓缩液以及气态蒸汽;将浓缩液通入焚烧系统进行焚烧处置;将气态蒸汽通入焚烧系统进行焚烧处置。上述低热值废液的处置方法,先将低热值废液进行蒸发浓缩处理,使低热值废液生成浓缩液以及气态蒸汽并分别进入焚烧系统进行焚烧处置,使焚烧稳定且保证了低热值废液中的所有组分都经过高温降解毒性处理,整个过程满足焚烧的要求,无残留或残留量小,且没有产生新的污染物,此外,该处置方法经过试验验证和理论计算,能够节省大量的燃料,从而能够降低低热值废液处置成本,提高了危险废物处置的经济效益。

本发明属于污废水处理技术领域,具体地是一种缓释除砷锑药剂及其制备方法和采用缓释除砷锑药剂深度处理重金属废水的方法,所述缓释除砷锑药剂包括以下组分:铁锰复合物和聚乙烯亚胺;其中,铁锰复合物与1%~20%的聚乙烯亚胺溶液的质量体积比g/L为10~200:1。重金属废水采用本发明处理后可以达到行业的特别排放限值要求,药剂投加量小,危废产生量小,降低二次污染风险。

1069

1069

0

0

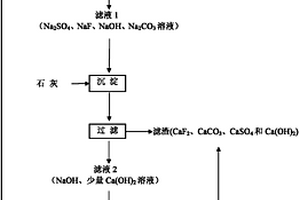

本发明属于废弃物处理和循环经济技术领域,特别涉及一种不锈钢酸洗废液的循环处理方法。本发明针对不锈钢酸洗废液中多种酸根离子和金属离子(SO42-、F-、Cr3+、Ni2+、Fe2+、Fe3+),首先采用碱液调节酸洗废液的pH值达到7~10将金属离子Cr3+、Ni2+、Fe2+和Fe3+沉淀、干燥形成冶金原料;然后将石灰加入滤液将F-、CO32-和SO42-以CaF2、CaCO3和CaSO4形式沉淀;最后向滤液中加入Na2CO3,得到CaCO3沉淀,滤液为NaOH和Na2CO3混合溶液,直接返回用于不锈钢酸洗废液沉淀金属离子。本发明实现了不锈钢酸洗废液超低排放、无危险固废排放、重金属离子无害化资源化再利用、以及尾液循环再利用,具有显著的经济、环境和社会效益。

945

945

0

0

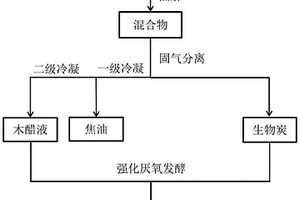

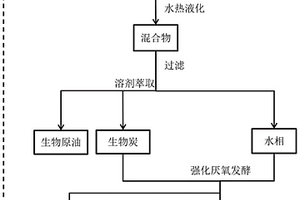

本发明涉及废弃生物质无害化处理技术领域,尤其涉及一种废弃生物质联产生物炭和甲烷的方法。所述方法包括以下步骤:将废弃生物质依次进行热解处理和固气分离,得到生物炭和混合气体;将所述混合气体依次经过一级冷凝得到焦油,和二级冷凝得到木醋液;将所述木醋液和生物炭混合,进行厌氧发酵,得到甲烷。本发明提供的所述方法首先通过热解处理将废弃生物质中的致病菌杀死的同时,实现生物质的热解,实现了无害化的处理;通过生物炭强化对木醋液进行厌氧发酵处理,使整个过程没有废弃物的排放,基本实现碳资源的充分利用,缓解能源危机,减少大气污染,保护环境。

690

690

0

0

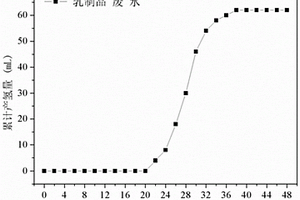

本发明属于生物发酵制氢技术领域,具体涉及一种利用乳制品废水发酵产氢的方法。具体步骤包括:(1)接种菌群的预处理与预培养;(2)以乳制品废水为底物,进行微生物厌氧发酵产氢。所述接种菌群为混合菌群或丁酸梭菌INET1。本发明将乳制品废水作为底物,通过微生物厌氧发酵产氢,一方面可以将废水中的有机物转化成为清洁能源氢气,实现废水中有机污染物的资源化;另一方面还达到了治理废水、消除污染的效果;清洁能源氢气的生产还具有缓解能源危机的作用。因此,该发明具有较高的经济效益和环境效益。

864

864

0

0

本发明公开了一种利用烟气处理高盐废水的系统,包括废水收集池、低温浓缩减量系统、预处理系统和高温蒸发干燥系统,所述废水收集池与低温浓缩减量系统管道连接,所述低温浓缩减量系统的上方设置有烟道,所述烟道与低温浓缩减量系统连接,所述低温浓缩减量系统与预处理系统管道连接,所述预处理系统与高温蒸发干燥系统管道连接,预处理系统与高温蒸发干燥系统之间的管段上设置有浓液箱,同时还公开了一种利用烟气处理高盐废水的处理方法。本发明有效利用烟气热量实现高盐废水零排放,不会造成环境危害;且治理了废水中污染物,尽可能避免了污染物迁移与固废产生量,降低了整体生产成本。

1139

1139

0

0

本发明提供了一种从废旧锂电池正极材料中回收锂的方法及应用,涉及废旧锂电池资源综合回收技术领域。本发明提供的从废旧锂电池正极材料中回收锂的方法包括将废旧锂电池正极材料在可溶性硫化物溶液中浸出分离得到含锂溶液,浸出体系的pH为5‑10,浸出温度为20‑100℃,浸出时间为1‑6h,可溶性硫化物溶液体积与所述废旧锂电池正极材料的质量之比为1‑20mL/g。之后在含锂溶液中加入沉淀剂回收含锂沉淀物。本发明提供的从废旧锂电池正极材料中回收锂的方法解决了现有技术中存在的能耗高、管理运营成本高、无法选择性回收、技术路线相对复杂、回收率和纯度不高的技术问题,避免了有价金属流失,减少了废旧锂电池对环境的危害。

697

697

0

0

本实用新型公开了一种具有电池形状识别的废电池回收箱,属于废旧电池回收领域,该电池回收箱包括壳体、与壳体螺纹连接的盖体,盖体上设置有把手以及不同尺寸的圆形投放孔,圆形投放孔的底部设置有形状识别装置,形状识别装置包括圆柱导筒、圆柱导筒底部铰接的底盖、控制所述底盖开闭的盖锁装置。本实用新型结构简单、耐用可靠,通过在盖体上设置不同尺寸的废旧电池投放孔以及形状识别装置,实现废旧电池的准确分类和回收,能够有效避免钥匙、石子、杂物、危险物品等投入废电池回收箱。

1121

1121

0

0

本发明涉及废弃生物质无害化处理技术领域,尤其涉及一种废弃生物质联产生物原油和甲烷的方法。本发明提供的方法通过水热液化反应将废弃生物质中的致病菌杀死的同时,实现了生物质的高值化,实现了无害化的处理;同时水热液化过程可以使得到的生物炭具有较多的微孔结构,通过上述生物炭强化对水相进行厌氧发酵处理过程中,可缓解厌氧发酵过程中的酸抑制和氨抑制,加速发酵过程中的电子传递、缩短启动期,增强系统的稳定性,对厌氧发酵的甲烷化过程起到促进作用,较大程度的提高产甲烷效率,进而有效的降低了水相中COD的含量,使整个过程没有废弃物的排放,基本实现碳资源的充分利用,缓解能源危机,减少大气污染,保护环境。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日