全部

1200

1200

0

0

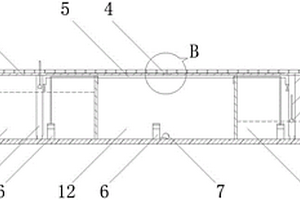

本实用新型公开了一种着色探伤检测用废水收集池结构,包括探伤检测工作台,所述探伤检测工作台由废水收集池、盖板和工作台孔板组成,所述盖板固定于废水收集池顶部,所述盖板上设有收集孔,所述盖板的上表面向收集孔处倾斜,所述收集孔与废水收集池连通,所述工作台孔板设置于盖板上方。与现有技术相比,本实用新型进行了创新性的结构设计,将废水收集池设计于探伤检测工作台下方,通过盖板汇流收集后进入废水收集池收集处理。极大了减少了占地面积,而且废水的收集十分方便,可实现现场收集现场处理。通过对废水收集池进行结构设计,使其在进行中和处理时,也可同时进行着色探伤检测作业,两个工序独立运作,互不影响。

807

807

0

0

本发明公开一种天然气气田开发中含汞生产废水的处理工艺,包括(1)预处理;(2)微电解处理;(3)催化氧化处理;(4)絮凝沉淀;(5)厌氧处理;(6)好氧处理;(7)二次沉淀。本发明的有益效果在于:(1)通过物理化学处理重点脱除油气田废水中的无机汞、烷基汞等有毒有害物质,同时降解废水中的难降解有机物,为下步生化处理创造良好条件。(2)利用折流板厌氧反应器进行厌氧反应、延时曝气活性污泥工艺处理天然气气田废水,去除化学需氧量,同时脱除微量汞,使处理后的出水达到GB8978-1996污水综合排放标准的一级标准。(3)首次采用该催化氧化工艺使烷基汞转化为无机汞。(4)工艺简单稳定,处理后出水符合标准。

1108

1108

0

0

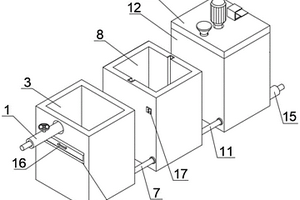

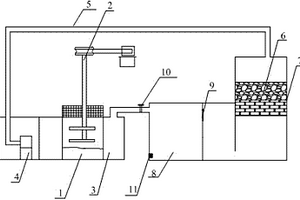

本实用新型公开了一种生活废水处理池,包括进水管、调节开关、过滤池和滤网槽,所述滤网槽的内部设置有滤网,所述过滤池的内壁固定连接有支撑杆,所述过滤池的内壁开设有A水管槽,所述A水管槽的内部设置有A水管,所述过滤池通过A水管固定连接有沉淀池,所述沉淀池的内壁开设有滑槽。本实用新型的主要优势在于提供一种生活废水处理池,通过滤网去除掉一些体积较大的固体废物,再将生活废水排进沉淀池,最后将生活废水排进消毒池,通过入药口放入消毒药物,电机搅拌杆进行搅拌,再将废水通过出水管排出,生活废水先后通过过滤、沉淀、消毒三个处理池来进行,中间处理过程简单有效,科学合理,提高了生活废水处理效率。

949

949

0

0

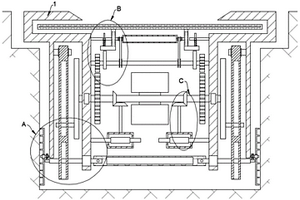

本发明公开了一种环保型锅炉用废水排污沟渠,包括固定安装于地槽中的承重侧架,承重侧架上分别设置有驱动机构、初级净化机构于深度净化机构。本发明利用承重侧架设置由废水驱动旋转的驱动叶轮,通过在驱动叶轮上连接可对牵引摆臂进行牵引摆动的平面转盘,从而对地槽内壁进行擦拭;利用一级齿轮与二级齿轮及传动履带带动传动轴进行旋转,使高压凸轮驱动升降地板进行上下移动,以对锅炉废水进行初步过滤,利用一级吸尘滚筒对废水中的大体积杂质进行初步的吸附;利用三级齿轮与四级齿轮带动二级吸尘滚筒进行旋转,以对废水中的细小杂质进行进一步吸附;通过在从动销栓上连接移动筛网,以对废水进行深度过滤,以保证外排废水的高度洁净。

987

987

0

0

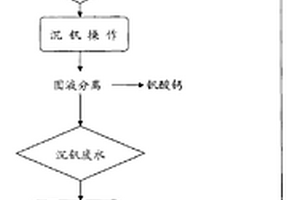

本发明公开了一种用沉钒废水循环解吸含钒树脂的方法。该方法包括以下的步骤:步骤(1),采用含CA的沉钒剂对含钒树脂解吸后产生的解吸液进行沉钒操作,反应基本完全后,进行固液分离,从而得到钒酸钙和沉钒废水;步骤(2),采用脱钙剂对步骤(1)中得到的沉钒废水进行脱钙操作,反应基本完全后,进行固液分离,从而得到碳酸钙和上层清液;步骤(3),调节步骤(2)中得到的上层清液的PH值,然后使上层清液返回解吸工序,从而循环解吸含钒树脂。该方法可以将沉钒废水全部循环使用,从而很好地解决了沉钒废水的污染问题,并大大降低了解吸剂的用量。

1150

1150

0

0

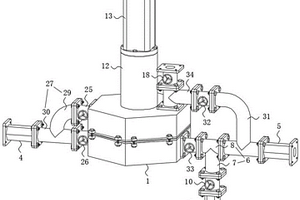

本发明提供了一种活塞泵及具有该活塞泵的废水处理装置,涉及变容式机械技术领域。目的是解决现有活塞泵不能分离废水中的泥渣的技术问题。所采用的技术方案是:一种活塞泵,包括泵室;所述泵室具有连通入口单向阀的第一入口以及连通废水出口单向阀的出口;所述出口与废水出口单向阀之间设有第一管件,所述第一管件包括竖管部、与竖管部顶端连通的第一横管部;所述第一横管部的两端分别连通出口与废水出口单向阀,所述第一横管部在对应于废水出口单向阀的一端设有出口滤布;所述竖管部的下端安装有第一关断阀与泥渣出口单向阀。该活塞泵能初步分离废水中的泥渣,提高后续工序的处理效率。此外,本发明还提供了具有前述活塞泵的废水处理装置。

937

937

0

0

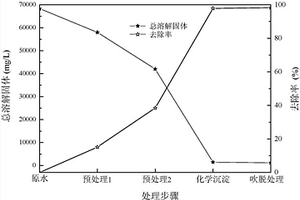

一种同步去除冶炼废水中硫酸盐和氨氮的方法,本发明涉及去除冶炼废水中硫酸盐和氨氮的方法。本发明是要解决现有的含硫酸盐、氨氮以及金属离子的冶炼废水处理难度大,运行费用高的技术问题。本方法:冶炼废水用氢氧化钠溶液两次预处理后,再加入氢氧化钙进行化学沉淀,最后经吹脱去除废水中的氨氮,实现硫酸盐、氨氮、金属离子的同步去除。冶炼废水有本发明的方法处理后,硫酸盐的去除率达99.99%,氨氮的去除率达99.52%,总溶解固体的去除率达98.23%。本方法的投资小、运行费用低、可用于废水处理及循环利用。

1117

1117

0

0

本实用新型公开了废水输送管道防垢清洗设备,解决了现有技术中塑料清洗设备无法重复利用废水,浪费水资源、影响环境的问题。其包括网式塑洗槽,以及设置在该网式塑洗槽上的旋摩清洗器,在网式塑洗槽左右两侧分别设有与之相连的交换器主槽、废水输出装置,废水输出装置主要由废水输出泵组成,该废水输出泵通过废水输出管与具有复合过滤层的废水再生机构连通,该废水再生机构的底部设有流道,在废水再生机构侧面设有通过流道与之连通的再生水二级存储罐,该再生水二级存储罐分为主存储室以及直接供水室,在交换器主槽与直接供水室之间的导管上还设有手控阀,在直接供水室的侧壁上还设有水位传感器。

1150

1150

0

0

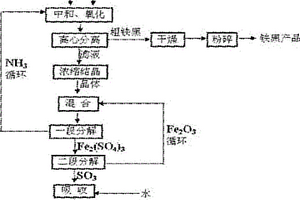

本发明属于废水处理领域,具体涉及硫酸法制备钛白粉时产生的废酸及酸性废水的处理 方法,具体为分解硫酸铵的方法及从废酸及酸性废水中回收硫酸的方法,为了有效回收硫酸 ,发明人提供的方法为将酸性废水或废酸中和、转化处理得到硫酸铵后,以金属氧化物(主 要是Fe2O3)为催化剂分段加热:253℃时开始分解出NH3,480℃时开始分解出SO3,再收集吸 收SO3即得硫酸。通过上述方法处理废酸和酸性废水,所用的原料CaCO3、氨气(或氨水)及 催化剂Fe2O3在理论上无消耗,可以循环利用,实际上应用时仅需补充适量CaCO3、NH3及 Fe2O3即可,为处理制备钛白粉时产生的废酸及废水提供了一种全新的方法。

1089

1089

0

0

本实用新型公开了一种处理(甲基)丙烯酸废水的装置,包括螺杆挤出机,所述螺杆挤出机的输入端接通物料输送管道,所述输送管道用于输送(甲基)丙烯酸废水,螺杆挤出机的输入端处设置有光源,以在螺杆挤出机的入口处形成光源区,所述(甲基)丙烯酸废水在螺杆挤出机的光源区内发生光聚合反应。本实用新型利用光光反应管和螺杆挤出机串联与耦合,使光聚合与热引发聚合按顺序进行,可以连续处理和生产性能优异的生态环保材料,不仅效率高,操作方便,还充分利用聚合热,节约能耗,减少了废水的处理成本,尤其对处理大量(甲基)丙烯酸废水时节能效果非常明显。

856

856

0

0

本发明公开一种合成二硝基重氮酚时产生的工艺废水的处理方法及其应用。所述处理方法包括以下步骤:a)调节所述合成二硝基重氮酚的工艺废水的酸碱度为碱性;b)将双氧水和多孔材料与所述步骤a)调节酸碱度后的废水混合,并向所述混合后的废水中通入臭氧进行曝气处理;c)将过硫酸盐与所述经步骤b)曝气后的废水混合,并加热;d)将步骤c)加热后的废水调节酸碱度至中性。该处理方法的运行成本低、处理效果好,处理过程连续简单并且不会产生二次污染物-污泥。

1116

1116

0

0

本发明公开了一种使用联合工艺处理含盐泡菜废水的方法,解决了现有技术在处理成分复杂废水的过程中存在消耗大、化学试剂二次污染的技术问题,其包括以下步骤:将泡菜生产过程中产生的清洗和浸渍混合废水,经絮凝预处理/吸附处理/高级氧化/深度处理的分步联合处理,最终得到出水。与现有技术相比,本发明将絮凝吸附/高级氧化/离子交换联合作用于含盐泡菜废水,处理后废水SS去除率98.5%以上,COD去除率95‑98%,氨氮去除率85‑96%,总磷去除率97%以上;COD、SS、氨氮、总磷等主要指标均可以达到GB8978‑2002污水综合排放标准一级标准。联合处理降低了泡菜废水主要污染物,有利于后续处理的进行,对于泡菜厂和处理站针对含盐废水的处理具有广阔的应用前景。

879

879

0

0

本发明公开了废水多重净化装置,废水多重净化装置,包括预处理单元、快渗处理单元和深度处理单元,待处理废水依次经过预处理单元、快渗处理单元和深度处理单元;所述快渗处理单元包括快渗内池、快渗外池,待处理废水经过快渗内池进入快渗外池;本发明的有益效果:通过预处理单元、快渗处理单元和深度处理单元,本发明不仅可以截留生活废水中的毛发皮屑、悬浮物等杂质。水汽先通过等离子净化装置在经过UV灯组消毒,等离子净化装置除生活废水中的大部分阴离子表面活性剂(LAS)、有机物、氮素和磷素等污染物,以减小生活废水再利用或直接排放可能造成的环境危害。

1237

1237

0

0

本实用新型公开了一种处理医疗废水的系统,涉及医疗废水的处理领域。本实用新型的处理医疗废水的系统包括进水管、出水管以及依次连接的消毒池、调节池、氧化还原池、厌氧池、好氧池、絮凝沉淀池和污泥池;所述进水管连接至所述消毒池,所述出水管连接至所述絮凝沉淀池,所述调节池设置有连接至所述污泥池的物料管道。本实用新型提供的处理医疗废水的系统消毒池设置在其他处理池之前,首先对医疗废水进行杀毒灭菌处理,避免医疗废水中的病原微生物随处理过程在后续装置中扩散对下一批次的医疗废水造成二次污染,并降低病原微生物扩散的风险。

875

875

0

0

本发明公开了一种明胶综合废水初沉池处理工艺,包括将明胶综合废水排入预沉集水池的阶段,废水经预沉集水池静置沉降处理后,上层废水排入初沉池内,下沉污泥送至污泥处理单元,在初沉池内,在搅拌状态下,向初沉池中加入200‑300 mg/L的絮凝剂,絮凝沉降后,上层废水排入下一工序,下层污泥送至污泥处理单元,其中,絮凝剂由AlCl3粉末、MgCl2粉末和AEO‑7组成,AEO‑7的用量为5‑20mg/L。本发明通过向初沉池内添加一种复配的絮凝剂,显著提高了初沉池内的絮凝沉降效果,初沉池的出水水质明显得到了提高,减少肋部分后续处理的工序,解决了传统明胶废水所存在的不足。

936

936

0

0

本实用新型提供一种用于防火材料生产废水的回收利用系统,包括;废水沉降罐,废水沉降罐用于收集防火材料生产的废水,并将废水的中的固体颗粒进行沉淀;原水箱,原水箱与废水沉降罐相连通,用于收集废水沉降罐中废水的上清液;砂滤罐,砂滤罐通过第一水泵与原水箱相连通,用于砂滤去上清液中粒径100μm以上的颗粒物;保安过滤器,保安过滤器与砂滤罐相连通,用于过滤砂滤罐过滤后的废水中粒径10μm以上的颗粒物;缓冲水箱,缓冲水箱用于收集经过保安过滤器过滤的废水;缓冲水箱通过连接管与砂滤罐相连通,连接管上设有第二水泵,解决防火材料生产中用水量大且产生的废水经过处理便进行排放,造成水资源的浪费的问题。

1273

1273

0

0

本实用新型公开了塑料清洗废水处理系统,解决了现有技术中塑料清洗设备无法重复利用废水,浪费水资源、影响环境的问题。其包括网式塑洗槽,以及设置在该网式塑洗槽上的旋摩清洗器,在网式塑洗槽左右两侧分别设有与之相连的交换器主槽、废水输出装置,废水输出装置主要由废水输出泵组成,该废水输出泵通过废水输出管与具有复合过滤层的废水再生机构连通,该废水再生机构的底部设有流道,在废水再生机构侧面设有通过流道与之连通的再生水二级存储罐,该再生水二级存储罐分为主存储室,以及与主存储室连通并通过导管与交换器主槽连通的直接供水室,二者之间设有隔板,且在该隔板上还设有单向阀。本实用新型结构简单、成本低廉。

717

717

0

0

本发明提供一种煤制油有机废水的处理方法,该处理方法包括以下步骤:将含烃气体和煤制油有机废水的原水经过预热后分别通过饱和塔的下部和上部送入饱和塔,在饱和塔中实现含烃气体对有机废水进行一次汽提,经一次汽提后的有机废水从塔底排出,富集有机物的含烃气体则从塔顶排出;将水蒸汽和饱和塔塔底排出的一次汽提后的有机废水经过预热后分别通过汽提塔的下部和上部送入汽提塔,在汽提塔中实现水蒸汽对有机废水的二次汽提,经二次汽提后的有机废水从塔底排出,富集有机物的水蒸汽则从塔顶排出。该处理方法具有流程短,设备简单,能够有效解决煤制油过程中有机废水难以处理和利用的问题,实现了有机废水的资源化利用。

1007

1007

0

0

本发明属于化工领域,具体涉及一种回收高浓度有机废水中有机物的方法,使高浓度有机废水依次进入蒸馏水冷凝器、有机物冷凝器、脱水塔处理,脱水塔顶的水蒸气经冷凝后进入到蒸馏水储罐中,脱水塔底的脱水有机物进入精制塔;经精制塔处理后,精制塔顶获得纯有机物高温蒸汽,在有机物冷凝器中进行换热后变成液体有机物,进入到有机物储罐中。本发明既可以有效提高废水中的有机物浓度,降低后续脱水操作的能耗,又可以省去冷却水系统。本发明在废水蒸发过程中,利用有机废水在脱水过程中产生的水蒸汽和精馏过程产生的纯有机物蒸汽对高浓度有机废水进行加热,使废水部分蒸发,提高进入脱水塔中的有机废水的有机物浓度,从而降低废水脱水过程中的能耗。

815

815

0

0

一种高浓酸性萃取废水的毒性去除工艺方法,将二次碱过量一次酸过量法(简称BAB法)与汽提法结合,在BAB法工序中,废水的酸碱度得到了调节,pH由0.4~2左右调节到9~10,SO42-由4800mg/L降低到约2mg/L,汽提法工序中,废水的CODcr由10万~15万mg/L降低到8万~10万mg/L,氨氮由2000~7000mg/L降为1500~5000mg/L。该工艺将废水由强酸性调节到弱碱性,去除了废水中95%~99.9%高浓度的SO42-和50%~70%难以生化降解的石油醚、乙酸乙酯、乙酸丁酯类物质,使废水的毒性得到了去除,可生化性得到了提高,为后续深度物化、生化处理创造了条件。

985

985

0

0

本发明公开了一种含铍废水综合处理工艺,a.将废水分类为回收BeO洗涤废水、萃余废水以及混合废水并分别在收集池中进行收集,b对回收BeO洗涤废水、萃余废水混合废水分别进行前端废水处理;c.将回收BeO洗涤废水前端清液、萃余废水前端清液、混合废水前端清液分类回收,将回收BeO洗涤废水前端浓液、萃余废水前端浓液、混合废水前端浓液汇合后形成的综合废水进行后端综合废水处理。本发明根据铍冶炼和铍制品生产污水的特点,将含酸浓度高的废水单独处理,能够避免大量的碱耗和解决传统水处理工艺后续高盐废水处理成本大幅上升的技术难题;将各工序高浓度的废水形成综合废水集中处理,将综合废水处理后低浓度淡水形成内循环处理,降低了整套废水处理系统的工艺负荷和运行成本。

1058

1058

0

0

本发明涉及一种高浓度有机废水处理工艺及系统,包括生化处理工艺、深度处理工艺,生化处理工艺设置于深度处理工艺之前,其中,生化处理工艺用于对废水进行生物降解;深度处理工艺包括以下步骤:S1,将生化处理工艺后的出水进行超磁分离,对废水进行除磷降浊;S2,超磁分离完毕后的出水进入过滤设备进行过滤,使得过滤后的出水中的悬浮物浓度小于或等于10mg/L;S3,过滤后完毕后的出水采用SMRES树脂进行吸附处理;本发明采用生化处理工艺和深度处理工艺相结合的方法处理高浓度有机废水,不仅可以有效提高废水中COD及NH3‑N的去除率,增强废水处理效果,而且适用于印染废水、造纸给水、电镀废水等不同类型高浓度有机废水,尤其对焦化废水处理效果显著。

本发明提供了电解‑臭氧‑缓蚀剂/电解‑臭氧‑双氧水‑缓蚀剂耦合处理有毒难降解废水的方法,包括以下步骤:向布置了板式阳极和板式阴极的废水处理反应罐中加入待处理有毒难降解废水,启动与板式阳极和板式阴极连接的直流电源,在搅拌以及合适的电流密度条件下对有毒难降解废水进行处理,在有毒难降解废水处理过程中,向待处理有毒难降解废水中加入缓蚀剂和双氧水,并将臭氧通过曝气装置通入待处理有毒难降解废水中。该方法可解决现有电‑过臭氧化技术以铁板作为电极存在的电极腐蚀快、寿命短和产生的铁泥量多的问题,能增强反应体系中自由基的产生速率和产生量,能有效提高对有毒难降解废水处理效率并降低处理成本。

1136

1136

0

0

本实用新型公开了一种冲版废水处理装置,包括废液池,所述废液池一端连通有第一连接管,所述第一连接管另一端连通有过滤池,所述过滤池与第一连接管之间安装有止回泵,所述过滤池一端通过第一连接管连接有蓄水池,所述蓄水池上固定安装有浮球水位控制器,本装置设置的废水处理装置通过进液管加入废水进入废液池内,通过止回泵和止回阀的作用将废水引入过滤池进行多重过滤后引入蓄水池内,蓄水池上端设有浮球水位控制器,当水位低于设定的水位时,浮球水位控制器打开,会自动引入过滤后的废水;当水位高于设定时,浮球水位控制器关闭,废水进入冲版机过滤后进入沉淀池进行沉淀,最后通过滤芯过滤后引出,引出的水便可使用。

1170

1170

0

0

本发明公开了一种用于处理明胶废水的处理工艺,包括将废水送至初沉池进行沉降处理的步骤,经初沉池处理后的废水排入Fenton池内进行氧化处理,在Fenton池内,先向Fenton池内加入Fenton试剂,氧化反应后加入PAC,然后再加入PAM,静置沉降后,Fenton池内的下层污泥送至污泥处理单元,上层废水送至气浮池内继续处理。通过采用Fenton氧化法以及搭配使用PAC和PAM的方式,对明胶综合废水的原水进行充分絮凝沉降,大幅降低废水的综合指标,免除了后期的气浮处理,减少了后续A/O池的处理量,有效节约了企业废水处理成本。

733

733

0

0

本发明公开了一种危废焚烧废水的处理方法,包含砂滤、预处理、纳滤、除磷、压滤、电催化和活性炭过滤等步骤,相对于活性炭吸附、电催化和除磷三步骤进行污水处理的方法而言,本发明先通过砂滤除去废水中的大颗粒不溶物;再通过纳滤、除磷剂和压滤有效除去废水中的磷;然后通过预处理和电催化有效降低废水中的氨氮含量及COD;最后通过活性炭及KDF滤料有效除去废水中的余氯;处理后的废水中的氨氮含量小于15mg/L、总磷含量小于0.1mg/L、COD小于100mg/L、余氯含量小于0.5mg/L,处理后的废水达到GB8978‑1996一级排放标准。

740

740

0

0

本发明公开了一种利用右旋糖酐制药废水产沼气的方法,该方法是在沼气 发酵装置中厌氧发酵右旋糖酐制药废水,向废水中加入氮和磷。右旋糖酐制药 废水经本发明的方法处理后,废水的COD去除率可达90%以上,每m3废水可产 沼气40~70m3,沼气中的甲烷含量为50~60%(体积百分含量),本方法能源 化利用右旋糖酐制药废水,变废为宝,不仅减少污染,而且有显著的经济效益。

1021

1021

0

0

本发明涉及一种焦化废水酚去除及回收技术,即先采用离子沉淀法去除并回收焦化废水中的酚类物质,然后利用焦炭吸附法将废水中的酚降到低浓度水平。该技术克服了生物脱酚法使大量宝贵酚类得不到回收的缺陷,具有流程短、操作方便、沉淀剂可循环使用等优点,为含酚废水中酚去除及回收开辟了一条新路。此外,使用焦炭作吸附剂对焦化废水进行深度处理,降低出水酚浓度,工艺操作简单,而且成本低廉,为含酚废水的处理提供了一条经济可行的途径。

957

957

0

0

本发明属于水处理技术领域,涉及一种去除废水中硫化物的方法。本发明方法通过设置一个废水处理容器,该容器设有废水进口和出口,容器顶部封闭,开有出气孔,容器中液面下设有溶气释放器;容器外设有溶气装置,采用高压将空气溶入废水中;将所需处理的废水从上述容器中通过,废水全部或部分通过溶气装置,使空气在高压下大量溶入废水中,形成溶气水;在高压下,溶气水中溶解的大量氧气与硫化物反应,将硫化物氧化,溶气水通过溶气释放器进入容器,压力突然降低,溶于溶气水中的气体与废水中硫化氢形态的硫化物同时析出,形成微小气泡而脱离废水,将废水中残余的硫化物去除,从而完成废水中硫化物的去除。本发明工艺简单、操作方便、运行稳定。

北方有色为您提供最新的四川成都有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日