全部

997

997

0

0

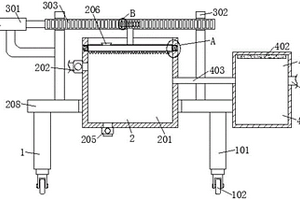

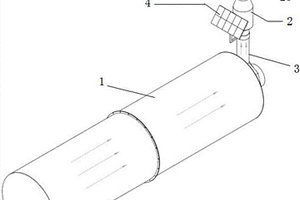

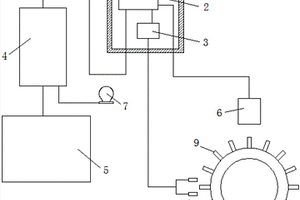

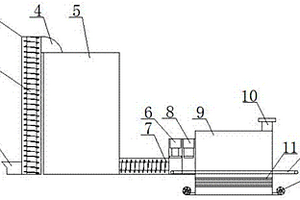

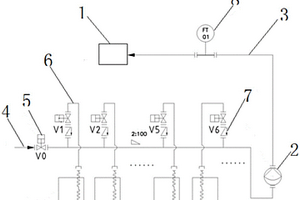

本实用新型公开了一种用于工业废气的环保处理设备,涉及工业废气环保处理技术领域。本实用新型包括支撑装置、除尘装置、动力装置和净化装置,支撑装置设置在除尘装置的底部,支撑装置与除尘装置固定连接,动力装置设置在除尘装置的顶部,动力装置与除尘装置固定连接,净化装置设置在除尘装置的侧面,净化装置与除尘装置固定连接。本实用新型通过设置除尘装置和动力装置的相互配合使用,可以使储水盒在除尘盒内正反循环转动,可以使储水盒内的水与废气中的灰尘全面接触,将工业废气中的灰尘进行清除,避免工业废气中的灰尘散发到空气中,可以保护环境的同时也可以避免人体吸入灰尘,对人体造成危害。

1052

1052

0

0

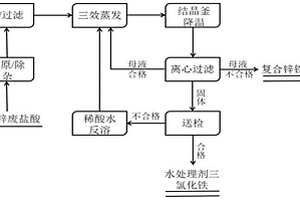

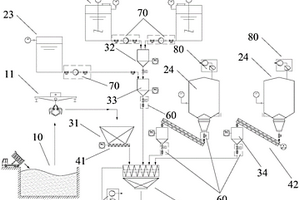

本发明公开了一种处理热镀锌废盐酸的工艺方法,包括将经过预处理且已还原除杂的热镀锌废盐酸打进三效蒸发系统进行蒸发浓缩,再经过冷却降温、离心过滤得到固体氯化亚铁和母液。如果固体氯化亚铁中的锌含量不超过控制指标,用于生产符合国标要求的水处理剂三氯化铁产品,反之,需要用蒸发浓缩产生的稀酸水溶解后再经过重结晶以得到锌含量符合控制指标的固体氯化亚铁,进而生产符合国标要求的水处理剂三氯化铁产品。本发明的技术方案工艺简单,操作危险系数低,不会产生二次污染,为热镀锌废盐酸的资源化利用提供了新的途径,有效地降低了环保压力,同时增加了企业的经济效益。

1133

1133

0

0

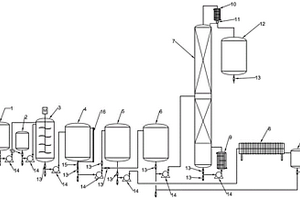

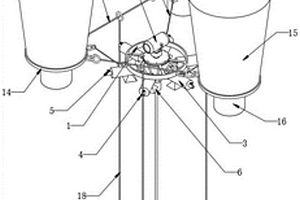

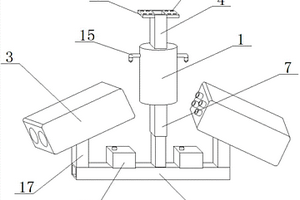

一种废气收集罩及反应装置,废气收集罩包括:罩体、旋转组件、抽气管及安装组件。罩体具有空心结构,其两端分别设置安装端和罩设端,安装端开设有安装口,罩设端开设有罩设口,罩体的侧壁开设有缺口。旋转组件包括水平轴承及固定盘,安装口的边缘与水平轴承连接,固定盘转动套置于水平轴承内,固定盘开设有抽气孔。抽气管安装于固定盘上,并与抽气孔连通。安装组件包括连接架及伸缩气缸,连接架与固定盘连接,伸缩气缸的伸缩端与连接架连接。上述废气收集罩通过将开设有缺口的罩体与旋转组件转动连接,可以使清洗人员更便捷地进行清洗操作,此外,利用罩体对反应容器的罩设作用,能够减少空气污染和降低对清洗人员身体的危害。

1239

1239

0

0

本发明公开了一种含稀释剂废液处理方法及装置,该方法包括:向所述含稀释剂废液中加入路易斯碱溶液,以形成第一混合溶液;对所述第一混合溶液进行沉降处理,以分别形成下层固液混合物以及上层沉降溶液;收集所述上层沉降溶液并进行第一蒸馏处理,以获得提纯的丙二醇甲醚醋酸酯。该方法通过向含稀释剂废液中添加路易斯碱溶液,发生系列化学反应,搅拌均匀后静置沉降,可以使原本均一状态的废液出现明显分层,使含稀释剂废液实现固液分离。该方法降低了危险废料量,提高了有机溶剂回收率,降低了生产处理成本。

1187

1187

0

0

本发明属于环保技术领域,提供一种酸洗废液制备铁盐、羟基氧化铁的方法,包括以下步骤:采用含酸洗废液为原料,与含单质铁物料进行置换反应,过滤得到高纯度的亚铁溶液;再将所述的亚铁溶液依次进行氧气氧化、过滤分离,获得铁盐产物及羟基氧化铁。本发明方法采用酸洗废液为原料制备铁盐、羟基氧化铁,不仅对危险废物得到资源化利用,而且达到以废治废、变废为宝的效果;本发明方法具有工艺简单、操作方便、成本费用低特点,容易实现工业化应用。

1195

1195

0

0

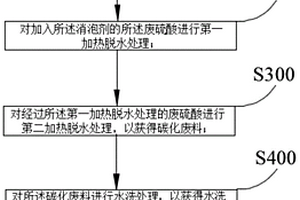

本发明公开了一种废硫酸的处理方法,该方法包括:在所述废硫酸中加入消泡剂;对加入所述消泡剂的所述废硫酸进行第一加热脱水处理;对经过所述第一加热脱水处理的废硫酸进行第二加热脱水处理,以获得碳化料;对所述碳化料进行水洗处理,以获得水洗滤渣以及水洗滤液;对所述水洗滤液进行后处理以获得回收硫酸;其中,所述第一加热脱水处理的加热温度高于所述第二加热脱水处理的加热温度。该法降低了能耗、避免了冒泡溢流及釜内压力骤增现象、可在常规装置内完成炭化,硫酸分解率低、尾气处理压力小、过程安全、对管道腐蚀程度小等优点。实现了多种高低浓度废硫酸的资源化再生,不仅解决了环境危害问题,还具备较好的经济效益。

1151

1151

0

0

本发明属于环保废水、危废处理技术领域,提供一种利用废酸生产高纯硫酸亚铁水和七水硫酸亚铁的方法,包括:将废硝酸或废酸混合液与硫酸试剂按比例混合;加入铁粉,搅拌0.5‑2小时;投加沉淀剂,后加入液碱调节pH至4.5‑4.8,投加硫化钠;对混合溶液进行压滤,得到高纯硫酸亚铁水;向高纯硫酸亚铁水,加入少量浓硫酸,泵入负压蒸发器中进行蒸发,出料至结晶釜中进行冷却结晶,出料至离心机中离心,得到高纯度硫酸亚铁固体。本发明通过工艺步骤及反应实际的合理涉及,实现了废硝酸、混酸再利用,避免了铁盐资源的浪费,并解决了废硝酸、混酸难处理、高成本排放的问题,实现了废硝酸、混酸资源化综合处理利用,且工艺简单、成本较低,绿色环保。

1190

1190

0

0

本发明公开了一种工业用锅炉废气高效快速检测装置,属于锅炉废气检测领域,一种工业用锅炉废气高效快速检测装置,包括飞行机构,飞行机构上设置有三个第三拉绳,第三拉绳的下侧设置有负压式拉扣,飞行机构的下侧通过三个第一连接绳装配有第一安装圈,第一安装圈上固定连接有废气检测机构和废气取样组件,废气取样组件包括有多个固定在第一安装圈上的存气管,存气管的下侧开设有进气口,存气管的内部滑动连接有密封板,它可以实现,较为简单的对锅炉高处排出的废气进行检测和取样,减少了检测人员的上下攀爬工作,降低检测难度,提升检测效率,降低检测人员检测废气的危险性,且体积较小,便于携带。

807

807

0

0

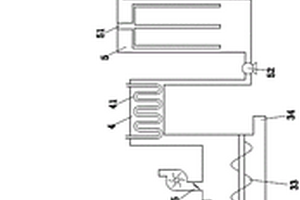

本实用新型公开了一种微生物废气处理装置,包括一发酵罐体、连接于发酵罐体一端部的一微生物废气处理机构,其中,该微生物废气处理机构包括一微生物废气处理腔、设置于微生物废气处理腔内的一微生物床组、及设置于微生物废气处理腔上端开口处的风机,该微生物床组主要由若干微生物床上下层叠而成,且该微生物床内设置有生物膜。本实用新型对禽兽粪便及病死肉发酵过程中的水蒸气中的废气进行处理,将废气中的有毒成分吸附掉,并转换成无害气体,再排至环境中,废气处理彻底完全,对环境及人类身体无危害。

1176

1176

0

0

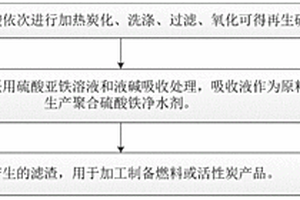

本发明涉及一种烷基化废硫酸的再生处理方法,包括以下步骤:将烷基化废硫酸依次进行加热炭化、洗涤、过滤、氧化可得再生硫酸;烷基化废硫酸炭化处理产生的尾气采用硫酸亚铁溶液和液碱吸收处理,吸收液作为原料用于生产聚合硫酸铁净水剂;烷基化废硫酸经炭化、洗涤、过滤处理产生的滤渣,用于加工制备燃料或活性炭产品。本发明方法具有工艺简单、反应条件温和、有机物去除率高、处理成本较低等优点,实现烷基化废硫酸无害化再生,变废为宝,不仅解决了环境危害问题,还具有较好的经济效益。

1047

1047

0

0

本发明属于环保废水、危废处理技术领域,提供一种废酸资源化生产聚合硫酸铁的方法,包括以下步骤:向废硝酸中加入铁粉,搅拌0.5‑2小时,搅拌过程控制溶液pH值;投加沉淀剂,后加入液碱调节pH至4.5‑4.8,并充分搅拌0.5‑2小时;投加硫化钠,并充分搅拌1‑4小时;对混合溶液进行压滤,得到含硝酸根的硫酸亚铁水;加入足量浓硫酸后,泵入负压蒸发器中进行蒸发浓缩,期间检测硝酸根,并使其铁含量为8‑15%后,出料至中转槽中吹脱,得到盐基度为5‑20%的聚合硫酸铁产品,入库储存。本发明提出了一种成本低廉、安全无污染、废物回收利用的废硝酸、混酸资源化的工艺,且能够国标聚合硫酸铁及30%左右的稀硝酸回用,从危废再利用的角度,具有非常好的应用前景。

1128

1128

0

0

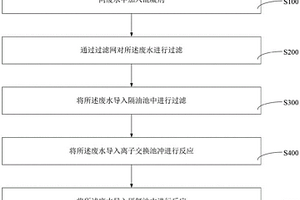

本申请提供一种机械加工废水处理方法及工业废水净化方法。上述的机械加工废水处理方法,包括以下步骤:向废水中加入混凝剂;通过过滤网对废水进行过滤;将废水导入隔油池中进行过滤;将废水导入离子交换池冲进行反应;将废水导入厌氧池中进行反应。相较于传统的废水处理工艺,具有较好的处理净化效果,经过净化处理后的废水能够再次用于部分的机械加工和生活,有助于提高废水的回收利用率;通过多段式的过滤和处理,能够对减少对废水处理设备的负荷,有助于延长设备的使用寿命,并且能够较好地对废水中的多种废料进行处理;对环境有较大危害的硫磷及氨氮化合物通过离子交换池和厌氧池进行对应地处理,进而降低废水对环境的污染。

1092

1092

0

0

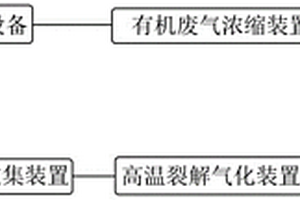

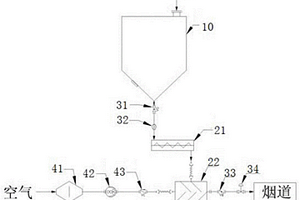

本发明提供一种废渣、废气综合处理系统及方法。提供一种废渣、废气综合处理系统,包括有机废气预处理设备、有机废气浓缩装置、废渣收集装置、高温裂解气化装置及热力氧化装置;热力氧化装置分别与有机废气浓缩装置和高温裂解气化装置连接;还提供一种废渣、废气综合处理方法,包括以下步骤:有机废气预处理、有机废气浓缩处理、废渣收集、废渣裂解气化处理、有机废气达标综合处理。本发明巧妙地利用高温裂解气化装置产生可燃性气体作为能源;即充分利用了废渣中的能量,无需进行危废转移,又减少了热力氧化装置天然气的消耗,一举多得,大大减少了废渣的产生,并在很大程度上减少了能量的消耗。

1057

1057

0

0

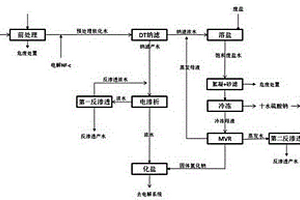

本发明属于环保废水、危废处理技术领域,具体涉及一种高浓废水、废盐资源化综合利用的方法。本发明结合并改进了“纳滤+电渗析+反渗透+冷冻结晶+蒸发结晶+双极膜电渗析”法工艺,解决了纳滤进水硫酸根和有机物含量要求低、运行压力较低、回收利用效率低等问题,同时配合电渗析提浓、反渗透提浓等方法,将纳滤产水极大减少了水量和提高了浓度,使得后续化盐形成饱和盐水进入电解系统所需的固体氯化钠量大大减少。本发明方法成本低廉、安全无污染,可实现废物回收利用的高浓废水、废盐资源化,对特定组成的高浓废水、废盐有很好的分离效果,从危废再利用的角度,具有非常好的应用前景,可实现厂区高浓废水“零排放”。

753

753

0

0

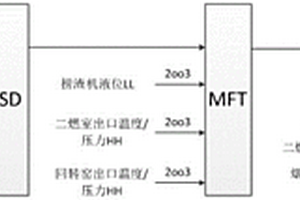

本实用新型涉及危险废物焚烧技术领域,特别涉及一种危险废物焚烧装置及其安全控制系统,焚烧装置包括废液蓄料罐、固废蓄料坑与焚烧炉;废液蓄料罐的出料口连通所述焚烧炉一燃室的进料口,固废蓄料坑的固废转移至焚烧炉一燃室;焚烧炉一燃室的出料口连通焚烧炉二燃室;焚烧炉二燃室出料口联通烟气处理装置及烟囱,且烟囱设置有污染物检测器。本实用新型的提出解决了现有的焚烧系统只能通过监控过程工艺参数进行连续控制,但该方式由于在现场复杂与环境恶劣的前提下,容易失效引起失控的问题,或者通过人工干预的方式进行干预控制,但人工控制无法及时作出反应,同样会导致焚烧炉失控的问题。

1233

1233

0

0

本实用新型公开了一种危险废物焚烧回转窑运行状态监控系统,包括回转窑本体、砖窑转速采集箱、监控服务器和显示器,回转窑本体上焊接有鳍片,回转窑本体的上方固定有红外热像仪,回转窑本体一侧设置有与鳍片对应的接近开关传感器,转窑转速采集箱内部设置有交换机模块和采集模块,红外热像仪的输出接口连接交换机模块的信号接收端口,接近开关传感器电连接采集模块的输入端,采集模块的输出端通过导线电连接交换机模块的接收端,交换机模块的输出端通过导线电连接监控服务器的输入端口,监控服务器的输出端口通过导线电连接显示器的输入端口。该种危险废物焚烧回转窑运行状态监控系统提高了效率,并且可以24小时全天候在线检测,完善了数据。

961

961

0

0

本实用新型公开了一种冷却水套用防撞击装置和危险固体废物进料通道,冷却水套用防撞击装置包括冷却水套,其特征在于,所述冷却水套壁面焊接有条形钢板。本实用新型还公开了一种危险固体废物进料通道,其特征在于,还包括所述冷却水套用防撞击装置。固体危险废物从进料口投料对冷却水套内壁持续不断的摩擦与撞击,易导致冷却水套内壁破损并漏水,本实用新型方案针对现有情况,在不改动冷却水套整体基础上,研究并设计一种冷却水套防撞击设施,改造后危险废物大部分不与冷却水套直接接触,有效避免废物对其内壁持续不断的摩擦与撞击,延长冷却水套使用寿命,降低维护成本,本实用新型构造简练,工程量小,基本不需后期维护费用,可有效保护水却水套内壁。

778

778

0

0

本实用新型提供一种危险废物暂存库热像防火预警系统,包括监控装置本体,所述监控装置本体包括电机座、支撑钢管和监控装置,所述电机座的顶部设置有固定钢管,所述固定钢管顶部的两侧均设置有固定座,所述电机座内设置有电动机,伸缩杆包括外杆和内杆,所述外杆的一端设置有安装槽,所述安装槽顶部的内侧壁上设置有液压杆,所述内杆的一端安装在安装槽内并且与液压杆连接,所述外杆的另一端设置有连接杆,所述连接杆的一端安装在电动机的输出轴上,所述内杆的另一端焊接在支撑钢管的顶部,所述电动机的顶部设置有压缩七氟丙烷室,该危险废物暂存库热像防火预警系统设计合理,监控范围广,安全性高。

1170

1170

0

0

本实用新型涉及危险废物燃烧炉技术领域,特别是涉及一种可防结焦的危险废物焚烧炉结构与其控制系统,该焚烧炉结构包括形成有熔融液滴的烟道;还包括连通设置的储料装置与输送装置,还包括送风装置;所述储料装置内存储有防结焦物料,且所述防结焦物料可用于与所述熔融液滴混合,提高所述熔融液滴的熔点并形成疏松焦块;所述送风装置的出风口朝向所述输送装置设置,且所述烟道的入口位于所述送风装置的出风路径上。本实用新型的提出解决了现有焚烧炉内熔融液滴容易凝结累积形成致密焦块,甚至于影响焚烧过程的问题,还解决了现有手段消除致密焦块会导致工作量增大,成本增加的问题。

935

935

0

0

本实用新型涉及危险废物处置技术领域,特别涉及一种危险废物的自动输送进料装置,包括分设不同水平面的运输结构与投料结构,且所述投料结构所在水平面高于所述运输结构所在水平面;所述投料结构连通焚烧炉。本实用新型的提出解决了现有的危险废物上料自动化设备,还是需要部分引入人工,无法完全杜绝人为接触危险废物的可能性,同时采用全自动的上料设备会造成提及较大,厂房面积受限无法引进的问题。

1139

1139

0

0

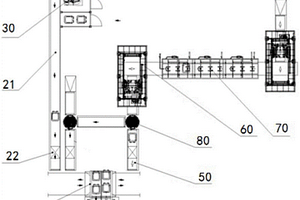

本实用新型涉及危险废物固化装置技术领域,特别是涉及一种危险废物稳定化固化处理装置及其控制系统,该处理装置包括用于存储混合后的危险废物的第一储料结构,还包括第二储料结构、第一称量结构、第二称量结构、搅拌器、第一输送结构与第二输送结构;所述第一储料结构与第二储料结构分别与所述第一称量结构以及第二称量结构的进料口连通设置;所述第一称量结构与第二称量结构的出料口分别通过所述第一输送结构以及第二输送结构连通所述搅拌器。本实用新型的提出解决了现有固化装置仅采用人工对废物与药剂进行搅拌,以提高固化效率,导致的人工成本高、工作效率低的问题。

908

908

0

0

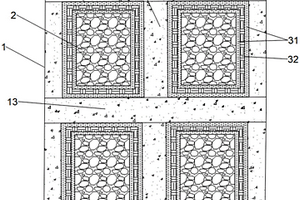

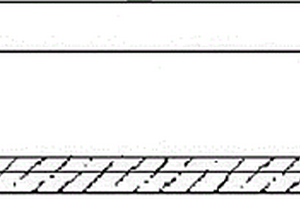

本实用新型属于环保技术领域,具体而言,涉及一种高含盐危险废物包裹填埋结构,包括填埋坑,所述填埋坑包括地下土壤层和地表面,所述地下土壤层内部放置有若干被防渗透袋包裹的废物堆;所述防渗透袋为三层包裹体组成,其中上下两层均为无纺布保护层,中层为渗透系数小于1×10‑12cm/s、厚度大于1.5mm的防渗膜;所述废物堆距地表面六米以上;所述防渗膜为双糙面2mmHDPE膜;所述若干废物堆两两之间间隔四米以上;所述地表面用机械压实,压实度在1.6t/m3以上;本实用新型一种高含盐危险废物包裹填埋结构能够大量填埋,同时避免水分渗入防渗透袋后,高含盐物质随着渗滤液渗出破坏废物堆的稳定性。

837

837

0

0

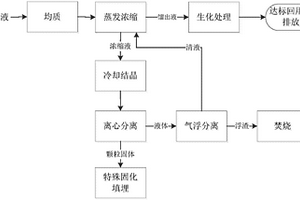

本发明公开了一种危险废物填埋场渗滤液的处理方法,包括以下步骤:(1)使用蒸发浓缩工艺:向危险废物渗滤液中加入酸性物质,控制蒸发过程中pH值为4‑5;采用减压蒸馏减压,控制蒸发温度在60‑70℃之间,馏出液经过处理后回用或排放;(2)对蒸馏过程中产生的浓缩液先进行冷却结晶,再进行晶体分离;(3)对步骤(2)中分离所得的液体进行混凝絮凝,然后通过气浮分离工艺去除絮状物,分离所得的浮渣送至危险废物焚烧炉进行焚烧处理;(4)对步骤(2)中分离所得的固体,送至危险废物填埋场进行填埋。本发明的处理方法可最大限度有效、妥善地对危险废物填埋场渗滤液进行减量化、无害化处理,不产生二次污染物,不对后续处理造成负荷冲击。

1234

1234

0

0

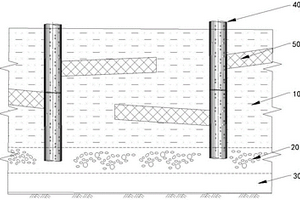

本实用新型涉及危险废物填埋场渗滤液排空技术领域,特别涉及一种危险废物填埋场渗滤液的立体导排结构,包括自上而下平行设置的危废填埋层、渗滤液导排层与填埋场防渗层;所述危废填埋层内还设置有导排管,且所述导排管的侧壁由可渗透材料构成,并连通至所述渗滤液导排层。本实用新型的提出解决了现有在经过稳定化固定处理后的废物渗透系数低,渗滤液无法顺利通过渗滤液导排系统排出填埋场,导致部分堆体含水率过高,进而造成堆体失稳,对生产运营造成影响,甚至造成安全事故的问题。

1005

1005

0

0

本发明公开了一种利用危险废物制备环保砖的装置与方法,首先对危险废物添加有机溶剂柴油,将危险废物的黏度降低,然后将柴油混合液体进行回收处理,作为燃烧器的燃烧原料使用,降低成本;通过输送装置直接输送,压缩切割好之后的砖经过履带输送到烧砖窑中,全程紧密连接,不需要搬运工具,有效避免了搬运过程中砖碎裂的情况发生,砖的破损率大大降低;该利用危险废物制备环保砖的装置在预处理不对危险废物进行高温燃烧,压缩切割成砖之后进入到烧砖窑进行高温燃烧,保证了危险废物中的危险物质能够有效的降解,且高温加快了水泥环保砖成型的时间,不需要放置7天或更长时间成型,缩短了环保砖制作的周期,出砖量大大提升。

1027

1027

0

0

本实用新型属于环保技术领域,具体而言,涉及一种小包装液体危险废物进料系统,为实现上述目的,本实用新型提供了一种小包装液体危险废物进料系统,包括一焚烧系统和连接所述焚烧系统的主管,以及设置于所述主管上的废液输送泵,所述一种小包装液体危险废物进料系统还包括一自来水管且所述自来水管一端与所述主管通过开关阀连接,所述主管上方设有至少2个进料支管且所述进料支管通过开关阀和单向阀与所述主管连通。该方法可以有效、安全进料,并且尽可能减少操作人员与危险废物的接触时间,提高此类危险废物的进料效率。

1159

1159

0

0

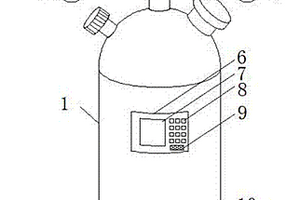

本实用新型公开了基于实时监控的危险废液反应釜,包括危险废液反应釜本体,危险废液反应釜本体的顶部安装有固定柱,固定柱上安装有连接杆,连接杆的两端均安装有照明灯和摄像头,危险废液反应釜本体上安装有嵌入式控制面板,嵌入式控制面板上安装有显示屏、操作按钮和语音提示器,嵌入式控制面板的内部安装有蓄电池,蓄电池上安装有电路板,电路板上安装有单片机,单片机的一侧安装有存储器,单片机的另一侧安装有通信模块,危险废液反应釜本体的底部安装有红外线传感器,危险废液反应釜本体安装在支撑架上,危险废液反应釜本体的内部安装有传感器,该反应釜,便于实时监控反应釜内外环境状况。

1101

1101

0

0

本实用新型公开了一种等离子体处理固体废物及危险废物装置,包括沿物料输送路径依次连通的混合罐和气化炉,所述气化炉内设有等离子体火炬,气化炉的排气端依次连通有余热回收结构、洗涤塔、吸附罐和除尘器;所述混合罐上连通有废料送料机构、石灰送料机构和焦炭送料机构,混合罐内设有搅拌机构;洗涤塔中设有喷洒机构。本实用新型提供的等离子体处理固体废物及危险废物装置,废料与石灰、焦炭混合后能快速进入气化炉内,粉尘不容易进入外界空气中;此外能回收废料气化后烟气的余热再利用,并处理掉烟气中的有害成分。

752

752

0

0

本实用新型公开了一种防水抗菌面料,包括防水层、基层和抗菌层;所述防水层设于基层的一侧表面上;所述抗菌层设置于所述基层的另一侧,且所述抗菌层为部分位于所述基层内、而部分位于所述基层表面外的交错设置在所述基层上;本实用新型的防水抗菌面料具有良好防水透气性能,不易滋生细菌,抗菌性能好,用于口罩封套时,佩戴舒适透气,能减少一次性口罩消耗量,降低一次性口罩产生的固废污染,由于防水抗菌面料的使用,口罩佩戴时,在具有防水效果的同时具有了抗菌的功能,健康、环保;适用于医院、湿度高的工业环境。

1217

1217

0

0

本发明公开了一种高效混凝土膨胀抗裂防水剂及其制备方法,以重量份数计,该高效混凝土膨胀抗裂防水剂由以下原料组分制成:改性氧化镁30~70份、超细铁尾矿粉10~30份、氟石膏5~15份、生石灰4~8份、硬脂酸镁1~5份、碳酸钙纳米晶须4~8份、硫酸铝5~10份、铝渣粉10~20份、聚羧酸减水剂1~3份、以及柠檬酸钠0.4~0.8份。本发明通过引入改性氧化镁、超细铁尾矿粉、碳酸钙纳米晶须等组分复配形成防水剂,不仅可补偿混凝土的全周期收缩性能,还能增强混凝土密实度,提高防水性能,全面改善混凝土的开裂和渗漏问题;同时该产品还能充分利用氟石膏、铁尾矿和铝渣等工业固废,做到资源的循环利用,具有良好的应用前景。

北方有色为您提供最新的广东惠州有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日