全部

763

763

0

0

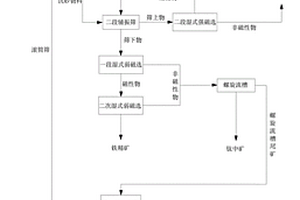

本发明公开的是选矿技术领域的一种从钒钛磁铁矿总尾矿中回收微细粒级钛精矿的方法,包括以下步骤:首先采用滚筒筛进行抛杂处理,目标物通过旋流器组对非入磨目标矿物进行分离,然后采用“筛分‑球磨‑筛分”的方式对进入球磨的未解离矿物以及球磨出料后的大部分解离物料中非磁性脉石类矿物进行预先抛除,同时配合两段强磁+筛分体系,对预先抛除的这部分物料中仍有价值物料进行再次回收,最后通过螺旋溜槽、弧面铺展流膜分选及旋振分选工艺得到微细粒级钛精矿。整套工艺仅采用物理重选,纯绿色环保的方式回收钒钛磁铁矿总尾矿中微细粒级钛精矿,既避免了繁杂的浮选流程,又避免了浮选药剂对环境带来的影响,同时可降低企业生产成本。

893

893

0

0

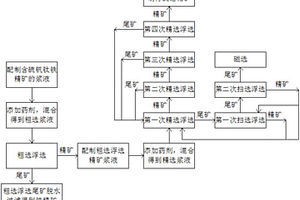

本发明涉及一种利用含硫钒钛铁精矿生产铁精矿及硫钴精矿的方法,属于选矿技术领域。本发明采用原料为磁选后得到的含硫钒钛铁精矿,通过配加药剂的方式,在原料中富集硫元素,在得到高质量的钒钛铁精矿产品的同时,还可获得副产品硫钴精矿,提高资源利用率。本发明可生产出S含量≥35.0%、Co含量≥0.5%的硫钴精矿,达到国家钴标准的一级钴矿要求。另外,生产的钒钛铁精矿产品中,S含量≤0.6%,P含量≤0.045%,完全满足行业要求。

1078

1078

0

0

本发明公开了一种铁粉生产尾料回收方法,涉及选矿技术领域,解决铁粉生产中的尾料直接废弃处理,没有实现资源化利用的问题。本发明采用的技术方案是:铁粉生产尾料回收方法,包括对铁粉生产过程前端产生的尾料进行回收和对铁粉生产过程后端产生的尾料进行回收,其中:对铁粉生产过程前端产生的尾料进行回收:将尾料输送至沉降池进行自然沉降,取出沉降物品后晾干再收集,得到中矿和尾矿,最后进行包装;对铁粉生产过程后端产生的尾料进行回收:将湿精矿分级机的尾料输送沉淀池自然沉降,取出沉降物品后晾干再收集,得到中矿,最后进行包装。本发明对铁粉生产过程中跑尾形成的尾料分别进行沉降回收,有效提升产品附加值,实现资源化利用。

1141

1141

0

0

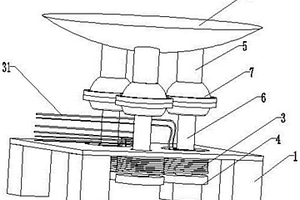

本发明涉及一种实验室用自动重选淘洗装置,属于实验室用品技术领域。本装置包括固定架(1)、支撑杆(6)、淘洗盘(2)和升降装置,淘洗盘(2)外侧壁上至少设置有两根连杆(5),连杆(5)远离淘洗盘(2)的端部与支撑杆(6)一端铰接,且连杆(5)和支撑杆(6)的夹角可调节,支撑杆(6)的另一端穿过固定架(1),并与固定架(1)滑动连接,升降装置可控制支撑杆(6)上下移动。本装置通过升降装置实现淘洗盘(2)的上下运动,且连杆(5)和支撑杆(6)的铰接角度可调节,使得实现了矿物的自动松散、分层、分离,节约人力成本,自动化程度高,提高了效率。解决现有实验室淘洗选矿采用人工操作,费时费力,效率较低。

855

855

0

0

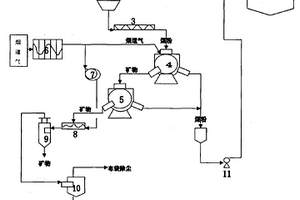

本发明公开了一种球磨污泥回收系统,涉及选矿技术领域,解决通过沉淀池先沉淀,再通过挖掘机挖掘,挖掘回收率低下的问题。本发明采用的技术方案是:球磨污泥回收系统,包括沉淀池和提升机,沉淀池内放置斗式提升机,提升机的出料口位于沉淀池以外。提升机为斗式提升机,斗式提升机倾斜放置于沉淀池内,沉淀池还设置溢流口。将球磨后的含泥污水进入方形沉淀池对污泥进行预沉淀,在沉淀的同时由提升机进行提升,并运输到堆场进行堆存。球磨污泥回收系统可实现球磨污泥的快速、高效回收,回收率达到90%,便于回收污泥进行开发利用,符合循环经济发展要求。

778

778

0

0

本发明涉及一种黑色陶瓷材料及其制备方法,属于无机非金属材料领域。本发明提供一种黑色陶瓷材料,以重量份计,所述黑色陶瓷材料的成分包括:Gr2O31.82-3.7份、TiO210.9-18.18份、V2O51.94-4.13份、MnO6.06-11.91份、Fe2O38-14份、Ni0.001-0.01份、SiO212-24.3份。本发明的黑色陶瓷材料,以选矿尾矿和提钒尾渣为原料烧结成瓷,所得黑瓷材料的阳光吸收率为0.85~0.90。

1181

1181

0

0

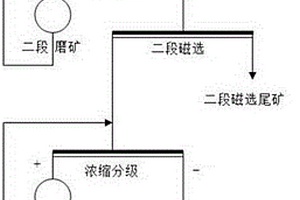

本发明涉及选矿领域,具体涉及一种提高钒钛磁铁矿铁精矿细度保持尾矿粗粒度的方法,该方法包括:第二段磨矿、第三段磨矿或第四段磨矿时,对第二段磨机、第三段磨机及第四段磨矿机的排矿进行第一次磁选机抛尾,得第一次磁选精矿;第一次磁选精矿进行浓缩分级,得细粒级矿物和粗粒级矿物;细粒级矿物进行第二次磁选机抛尾,粗粒级矿物返回磨机进行磨矿。本发明的方法能使钛磁铁矿粒度变细,使选铁尾矿粒度保持较粗,钛铁矿的粒度尽可能保持在最好回收的范围内,钛铁矿的回收率可以得到较大幅度的升高,回收成本得到降低,为提高铁精矿品位,为钛铁矿回收创造适宜的粒度条件,减少钛铁矿的过磨,增加钛铁矿的回收率,达到资源进一步充分回收,降低运营成本。

1111

1111

0

0

本发明提供了一种原矿矿浆以高浓度和粗粒级的形式进行的管道输送工艺,所述工艺包括:将原矿矿石破碎并通过磨矿使得矿石粒径在3mm以下;通过供水装置供水以将磨矿后的矿石制成矿浆;通过耐磨管道将矿浆输送至选矿厂。根据本发明的原矿矿浆以高浓度和粗粒级的形式进行的管道输送工艺可以实现长距离(数公里或数十公里)和大高差(数百米)的原矿矿浆的管道输送,可节约原矿运输成本,安全可靠,经济环保。

1233

1233

0

0

本发明是一种电煤低成本降灰及副产矿物综合利用工艺,属于物理分离工艺技术领域;要解决的技术问题是如何用工艺简单且成本低廉的方法来降低电煤的入炉灰分;技术方案是在含有磁性矿物的特定煤原料条件下,利用电厂在将煤制粉的过程中同时也将矿物粉粹到同样细度并干燥的有利条件,采用磁选矿技术进行降灰,以及降灰的工艺流程和工艺技术条件,与电厂煤制粉工艺流程的结合部位、方式和保障工艺安全运行的条件,降灰副产矿物综合利用的方法、工艺流程和技术条件。通过降低电煤入炉灰分和对降灰副产物综合利用,可以实现节能和相对提高发电锅炉产能,同时得到有价值的矿物资源,产生十分显著的经济效益。

1085

1085

0

0

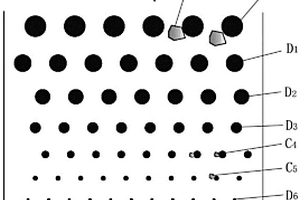

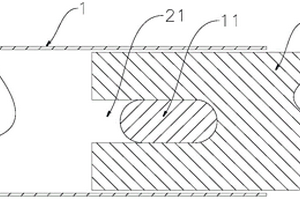

提供了一种非均匀强磁介质、磁选设备及磁选方法。所述非均匀强磁介质包括排列不均匀的多个径级的强磁介质,每个径级的强磁介质的半径与待分选矿物的半径的比值为2.69,用于在同一激磁电流下实现多种粒径矿物的梯度匹配,以提高强磁选的分选效率。

1017

1017

0

0

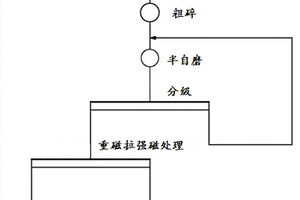

本发明公开了一种钒钛磁铁矿预处理方法,该方法包括:将钒钛磁铁矿原矿进行粗碎,将粗碎后得到的物料依次进行半自磨处理和分级,然后对分级出的小颗粒物料进行重磁拉强磁处理。本发明提供的钒钛磁铁矿预处理方法工艺步骤简单、工艺流程短,有效降低了选矿的能耗,提高了低品位钒钛磁铁矿的铁、钛品位。

1055

1055

0

0

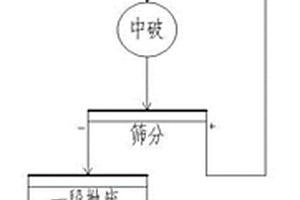

本发明公开了一种钒钛磁铁矿排岩抛废回收矿石的方法,包括以下步骤:S1、粗破:将所述超低品位钒钛磁铁矿排岩进行粗碎,得到粗碎排岩;S2、中破:将所述粗碎排岩进行中破,得到中破排岩;S3、将所述中破排岩进行粗选作业,进行第一段抛废,得到第一段回收矿石;S4、将所述第一段回收矿石进行细破后筛分,筛分得到的合格粒级矿石进入精选作业,所述精选作业为第二段抛废,得到选矿厂原矿;本发明对超低品位排岩进行回收利用,避免资源浪费及安全事故的同时,带来一定的经济效益。

890

890

0

0

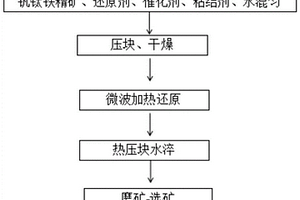

本发明公开了一种铁粉与富钒钛料的制备方法,包括以下步骤:将钒钛铁精矿与还原剂、催化剂、粘结剂混匀,得原料;将所述原料进行微波加热还原,得微波加热还原后的原料;将所述微波加热还原后的原料进行水淬,得水淬后的物料;将所述水淬后的物料进行磨矿‑选矿,即得铁粉与富钒钛料。本发明能够有效分离铁、钛成分,提高金属化率,同时降低过程能耗,减少工业生产成本。

952

952

0

0

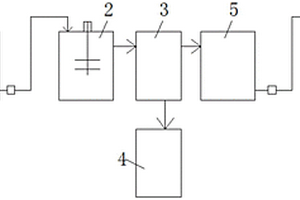

本实用新型涉及一种利用含硫钒钛铁精矿生产铁精矿及硫钴精矿的设备,属于选矿技术领域。本实用新型包括第一混料设备,第一混料设备的出料端配合设有粗选浮选机,粗选浮选机具有粗选浮选尾矿出料口、粗选浮选精矿出料口,粗选浮选尾矿出料口配合设有第一脱水过滤设备,粗选浮选精矿出料口配合设有第二混料设备,第二混料设备的出料端配合设有精选浮选系统。利用本实用新型进行选矿加工,在得到高质量的钒钛铁精矿产品的同时,还可获得副产品硫钴精矿,提高资源利用率。

972

972

0

0

本实用新型公开了一种浮选机刮板装置,涉及选矿技术领域,解决空心轴与连接轴之间焊接易被腐蚀而失效,重新焊接耗时长,影响生产节奏的问题。本实用新型采用的技术方案是:浮选机刮板装置,包括空心轴和连接轴,空心轴与连接轴相连的一端的内部设置插销,连接轴与空心轴相连的一端设置卡槽。空心轴和连接轴之间通过插销与卡槽相配合实现传动连接,安装时直接将连接轴的卡槽卡在空心轴的插销上即可,安装简单快速方便。连接轴的外侧设置轴套,轴套的端部和连接轴之间设置锁止密封结构,可避免酸性矿浆对连接轴的腐蚀。浮选机刮板装置的内壁上设置凹槽,可收集轴瓦表面的矿物颗粒,冲洗轴瓦时矿物颗粒顺着凹槽排出。本实用新型用于浮选机选矿。

1141

1141

0

0

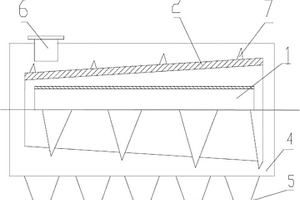

本实用新型涉及钛精矿选矿装置,尤其是一种电选沸腾炉。本实用新型所要解决的技术问题是提供一种有效降低沸腾炉输出空气中煤灰含量的电选沸腾炉。电选沸腾炉,包括炉体,与炉体连通的上煤斗,以及设置于炉体底部的鼓风机,所述炉体内设置有至少一个沉灰池结构,其中所述沉灰池结构设置于鼓风机和炉体出风口之间,所述沉灰池结构朝向炉体出风口一侧设置有旋风除尘装置。通过增设沉灰池结构,沸腾炉内燃烧后的含有煤灰的高温空气可以在经过沉灰池结构时被过滤,即通过沉灰池结构除去高温空气内的煤灰。本实用新型尤其适用于钛精矿选矿时,向烘干机输送高温空气的工艺之中。

825

825

0

0

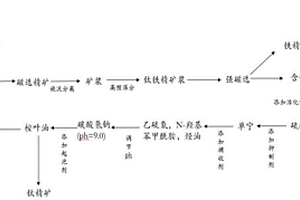

本发明涉及一种钒钛磁铁矿选钛浮选捕收剂及钒钛磁铁矿选钛工艺,属于选矿技术领域。本发明所述钒钛磁铁矿选钛浮选捕收剂包括:乙硫氮、N‑羟基苯甲酰胺、烃油,所述乙硫氮、N‑羟基苯甲酰胺、烃油的重量比为:55~60:30~40:10~15。采用本发明的捕收剂,捕收效果好,结合本发明的工艺,最终得到钛含量高达55%以上的钛精矿,回收率也高。且本发明的方法简单,成本低廉,对矿石适应能力强,选矿效率高。

1091

1091

0

0

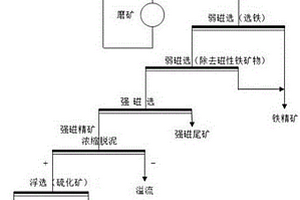

本发明属于选矿领域,具体涉及从一种从钛磁铁矿回收流程中的次铁矿中回收钛精矿的方法,包括以下步骤:(1)磨矿分级,使钛铁矿的单体解离度≥95%,使钛磁铁矿的单体解离度≥98%;(2)对钛磁铁矿富集磁性铁矿物,形成铁精矿;(3)对富集磁性铁矿物过程中产生的尾矿除去含磁性铁矿物;(4)对除去含磁性铁矿物的的尾矿进行强磁选,得强磁精矿;(5)浓缩脱泥;(6)浮选,先浮选硫化矿,再浮选钛铁矿,得到钛精矿。本发明设计合理,处理过程简单,易于操作,可从次铁精矿中获得铁精矿,保证了铁精矿的质量,同时使钛铁矿得到较为充分的回收,减少了资源的浪费,可以应用在选矿领域回收钛精矿,以达到提高钛铁矿回收率的目的。

890

890

0

0

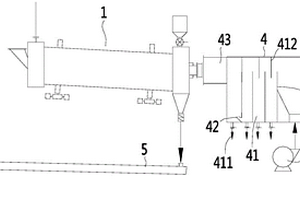

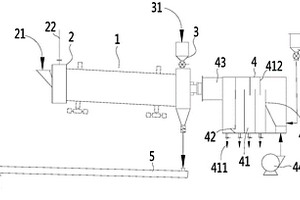

本发明涉及钛精矿选矿装置,尤其是一种电选钛精矿烘干系统。本发明所要解决的技术问题是提供一种有效提高钛精矿烘干效率的电选钛精矿烘干系统。电选钛精矿烘干系统,包括烘干转筒、沸腾炉和烘干矿运输机,所述烘干转筒两端分别与含钛原矿给矿端和电选中矿给矿端连通,其中烘干转筒的中心轴线为倾斜布置,且所述含钛原矿给矿端高于电选中矿给矿端,所述沸腾炉与电选中矿给矿端连通,所述电选中矿给矿端的底部与烘干矿运输机连通;所述沸腾炉内设置有至少一个沉灰池结构;所述烘干矿运输机为全封闭输送通道,烘干矿运输机的运输机出口与后续电选设备连通。本发明不仅提高了烘干的效率,也更加的节能环保。本发明尤其适用于钛精矿选矿工艺中。

1107

1107

0

0

本发明属于矿物加工领域,特别涉及一种超贫钒钛磁铁矿选铁提钛的方法。针对超贫钒钛磁铁矿选矿过程复杂、选矿成本高的问题,本发明提供一种超贫钒钛磁铁矿选铁提钛的方法,包括以下步骤:a、将超贫钒钛磁铁矿破碎至粒径≤12mm;b、将破碎后的超贫钒钛磁铁矿通过磁滑轮进行抛尾处理,得到入磨原料;c、入磨原料经过磨矿、分级和磁选,得到铁精矿;d、对步骤c所述选铁后的磁选尾矿进行选钛,得到钛精矿。本发明通过先对超贫钒钛磁铁矿分级提铁,使得铁精矿Tfe≥55.00%,平均回收率8.25%,提钛时采用磁‑浮流程处理,省略了重选步骤,资源回收率高,生产成本低,经济效益明显。

772

772

0

0

本发明涉及一种从钛矿中选钛的方法,属于选矿技术领域。本发明解决的技术问题是提供一种从钛矿中选钛的方法。该方法包括如下步骤:a、破碎:将矿石破碎,筛分,得到粒度为10~30mm的矿石;b、重选:将粒度为10~30mm的矿石进行重选,得到粗矿;c、电解:将粗矿与盐酸混匀后,形成pH值为1~2的矿浆,将矿浆加入阳极电解槽电解,控制电解温度为30~40℃,阴极电解槽的pH值为1~2,电解的电流密度为30~50A/dm2,槽电压为5~8V,在阴极回收得到钛。本发明采用重选和矿浆电解相结合,可得到钛含量高达80%以上的金属钛,且方法简单,成本低廉,钛的浸出率高,对矿石适应能力强,选矿效率高。

764

764

0

0

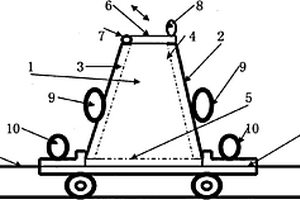

钒钛磁铁矿电炉渣的保温长晶装置,特别适用于钒钛磁铁矿电炉渣黑钛石等矿物的保温长晶工艺装置。包括渣包车、保温渣包,所述保温渣包顶部设有保温渣包盖,所述保温渣包底部与渣包车相组合,可随渣包车移动。渣包车与保温渣包共同组合成中空的保温长晶区,这个保温长晶区呈上小下大的台形。本发明是针对冶金高温炉渣设计的保温长晶装置,对钒钛磁铁矿铁精矿直接还原电炉高温熔分炉渣进行保温长晶处理,使高温电炉熔分渣矿物相结晶晶粒长大,以求改变其工艺性质,既能有效地实现高温电炉渣的保温,使黑钛石和非钛矿物相矿物晶粒长大,矿物加权平均粒径达到80μm以上,且提高了结晶分异程度,为后续选矿打造了物质基础,便于冶炼渣与渣包的分离和运输。

886

886

0

0

本发明公开了一种用于选矿中的磁选机磁辊,尤其是适用于对含有多种不同磁性成分的粉状粒体的筛选和再利用的磁选机使用。本发明所要解决的技术问题是提供一种能提高磁性物质中有效磁性材料品位并将磁性中的其它成分进行有效分离的磁选机磁辊,其包括安装有磁块的磁轴、旋转套筒,在旋转套筒外表面的磁场强度沿轴线方向从前端到后端逐渐降低,在旋转套筒外表面设置有从前端向后端的轴向推进装置。采用本发明的磁选机,对于不同磁性材料,将在不同的磁场强度位置从旋转套筒上分离,提高了磁选的效果和最终产品的品位,而且能够通过磁选对入选矿物中其它磁性进行回收和利用,增加资源利用率和经济效益。

1053

1053

0

0

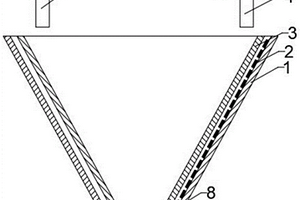

本发明公开了一种倒锥形磁选机,属于选矿设备技术领域。包括圆锥外套(1)、圆锥内套(3)、给矿管(5)和矿浆冲洗水管(4),圆锥外套(1)大端向上且固定设置,圆锥内套(3)设置在圆锥外套(1)内侧,且可水平旋转;给矿管(5)和矿浆冲洗水管(4)设置在圆锥内套(3)上方,圆锥外套(1)下端出口处沿径向设置有接矿板(8),圆锥外套(1)的外侧壁上间隔设置有若干磁铁块(2),磁铁块(2)位于给矿管(5)的下方。本装置在弱磁选中引入了离心力,且能连续生产,边分选边排矿,提高了小颗粒磁性矿物回收率。解决现有磁筒式磁选机矿浆对筒体冲击较大,导致小颗粒磁心选矿机性矿物不能吸附在筒体表面,造成回收率低的问题。

1020

1020

0

0

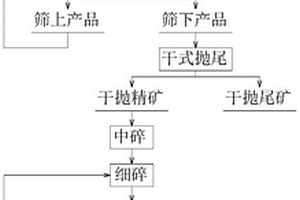

本发明公开了一种钒钛磁铁矿的预选方法,涉及选矿领域,目的在于降低磨矿能耗,提高后续选矿原料的品位。本发明采用的技术方案是:钒钛磁铁矿的预选方法,先将钒钛磁铁矿原矿进行初破,然后进行中破,再对中破产品进行筛分,筛上产品返回再次进行中破,筛下产品通过磁滚筒进行干式抛尾,得到干抛精矿和干抛尾矿;再将干抛精矿进行中碎,然后进行细碎,再对细碎产品进行筛分,筛上产品返回再次进行中碎,筛下产品通过重磁拉磁选机进行湿式抛尾,得到湿抛精矿和湿抛尾矿,将湿抛精矿作为磨选原料。本发明采用干式抛尾和湿式抛尾相结合的方式,用于对低品位的钒钛磁铁矿原矿进行预选,最终得到的湿抛精矿作为磨选原料,可大幅减少磨矿量。

835

835

0

0

本发明涉及一种铁矿石浮选方法,属于选矿技术领域。本发明的铁矿石浮选方法包括:A.阴离子反浮选(1)反浮选石英:以100g/t以下CaCl2作为活化剂,以NaOH调pH 11~12,以300g/t~500g/t淀粉抑制赤铁矿,500g/t~700g/t脂肪酸作捕收剂;(2)反浮选磷灰石:以300g/t羧酸为捕收剂,以300g/t淀粉和200g/tNa2SiO3抑制赤铁矿,pH 9~11;B.阳离子反浮选:用0.3~0.5kg/t伯胺和醚胺浮选硅石,用0.5~0.7kg/t淀粉和糊精抑制铁矿物,pH10~10.5或8~9。本发明的选矿工艺大大提高了铁矿石浮选的效率,使得铁资源价值得到最大化。

1136

1136

0

0

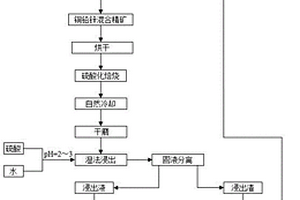

本发明公开了一种处理低品位铜铅锌铁多金属硫化矿提取有价金属的方法,包括以下步骤:S1、矿石破碎、一段磨矿阶段;S2、螺旋溜槽重选预选阶段;S3、铜铅锌铁混合精矿烘干阶段;S4、硫酸化焙烧阶段;S5、二段磨矿阶段;S6、湿法浸出阶段;S7、固液分离阶段;S8、采用电积工艺处理浸出液得到阴极铜产品,剩余液体通过蒸发结晶得到硫酸锌产品;S9、浸出渣经强磁选,得到的铁精矿,非磁性产品采用摇床重选回收铅得到铅精矿。本发明的有益效果是:可实现低品位铜铅锌铁多金属硫化矿石资源中有价金属铜、铅、锌、铁的综合利用,并得到多种产品;采用物理选矿技术手段进行预选抛尾,且在选矿工艺环节没有添加附加药剂。

854

854

0

0

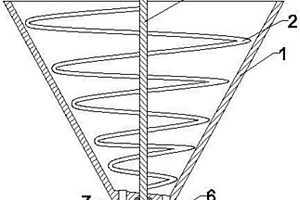

本发明公开了一种锥形螺旋跳汰机,属于选矿设备技术领域。本装置包括分选箱(1)、刮板(2)和转轴(3),分选箱(1)为一端封口的管状结构,分选箱(1)封口端设有冲洗水管(7),分选箱(1)上端设有给矿管(5);转轴(3)的一端伸入分选箱(1)内,刮板(2)呈螺旋线状设置在转轴(3)伸入端侧壁上,且转轴(3)与分选箱(1)转动连接。本装置通过螺旋状刮板(2)和冲洗水的共同作用,实现矿石分层,高密度矿粒集中在床层下部,低密度矿粒则聚集在上层,分别排放出,从而获得了两种密度不同,即质量不同的产物。解决现有跳汰机结构复杂,耗水量大,对连生体矿物的选矿效果差,且微细粒度矿物回收效率低的问题。

1068

1068

0

0

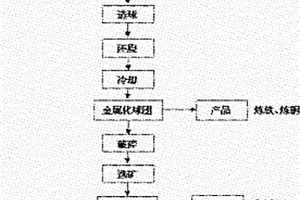

本发明涉及金属化球团和还原铁粉的制备方法,属于冶金领域。本发明所解决的技术问题是提供了一种不需要采取密闭或无氧措施的制备金属化球团和还原铁粉的方法。本发明金属化球团的制备方法,包括如下步骤:A.物料混合:将铁精矿、催化剂和还原剂按重量比1∶0.02~0.2∶0.1~0.8混匀;B.还原:混匀后的物料于温度800~1400℃下充分反应;C.冷却得到金属化球团。金属化球团经破碎、选矿即得到还原铁粉。本发明金属化球团和还原铁粉的制备方法无污染、铁回收率高、成本低,所得还原铁粉的质量较高(还原铁粉的纯度可达96%以上)。为金属化球团和还原铁粉的制取提供了一种新的选择,具有广阔的应用前景。

885

885

0

0

本发明公开了一种酸浸提钒残渣中硫酸钙的脱除方法,该方法将经钙化焙烧、硫酸浸出提钒后得到的残渣进行洗涤、过滤、加水打成料浆,利用重力选矿设备对残渣浆料进行分选,使硫酸钙从残渣中脱除。本发明提供的方法使硫酸钙从酸浸提钒残渣中得到有效分离,从而使酸浸提钒残渣的回收利用得以实现。

中冶有色为您提供最新的四川攀枝花有色金属选矿技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日