全部

855

855

0

0

本发明提供一种新型环保混合砂混凝土及其制备工艺,其能够降低机制砂使用导致流动度降低的问题,该混合砂混凝土包括:硅酸盐水泥410‑464重量份、固废超细复合粉50‑94重量份、矿渣粉44‑100重量份、半加密硅灰20‑32重量份、水155重量份、机制砂571‑582重量份、石英砂150‑200重量份、膨胀珍珠岩12‑18重量份、高温增强材料20‑35重量份、减水剂11.6‑13重量份、陶瓷复合材料25‑36重量份、抗裂纤维12‑15重量份。

801

801

0

0

本发明公开了一种混凝土搅拌站废浆沉降剂及其制备方法和使用方法,属于混凝土搅拌站废浆沉降浓缩技术领域,该混凝土搅拌站废浆沉降剂包括以下质量份的原料:20~30份絮凝剂、10~20份密实剂和5~10份表面活性剂。本发明中的沉降剂加入到固含量为10%~35%废浆中沉降1~48h后可分离得到固含55%~60%的高固含废浆,简化了资源化利用固废过程,降低了企业的生产成本,具有良好的降本增效作用;可有效提升搅拌站废浆沉降效率,增加沉降后废浆固含,减小不同批次废浆沉降后固含差异,有助于废浆减量,实现搅拌站行业绿色生产。

1092

1092

0

0

本发明提供了一种低成本的碳酸亚乙烯酯的合成方法,反应主要包括以下步骤:氯代碳酸乙烯酯和三乙胺及无机碱在碳酸二甲酯溶剂中反应生成三乙胺盐酸盐和碳酸亚乙烯酯的粗产品,离心分离得到粗品碳酸亚乙烯酯,对粗品碳酸亚乙烯酯进行减压蒸馏提纯,最后对蒸馏后的碳酸亚乙烯酯进一步重结晶得到纯度大于99.95%的最终产品。本发明的创新是减少了三乙胺的用量从而降低生产成本,首先,部分三乙胺和氯代碳酸乙烯酯反应生成三乙胺盐酸盐,然后再把生成的三乙胺盐酸盐在碱性条件下还原成三乙胺,使其继续和剩下的氯代碳酸乙烯酯继续反应生成碳酸亚乙烯酯。该方法不仅可降低生产成本,而通过还原三乙胺盐酸盐减少了固废的产生,达到环保的目的。

1076

1076

0

0

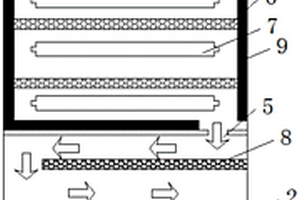

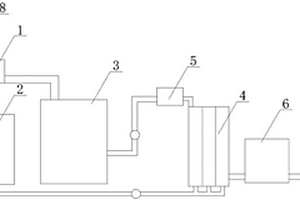

本发明公开了一种VOC处理装置,属于有机废气处理技术领域,包括光催化箱、吸附催化箱、风机和加热装置;所述光催化箱上设有进风口;所述吸附催化箱上设有出风口;所述光催化箱和吸附催化箱之间设有连通通道;所述风机用于产生从进风口进、经过连通通道、出风口出的风流;所述加热装置用于加热风流;所述光催化箱内设有若干个催化网和若干个紫外灯管;所述吸附催化箱内设有若干个催化吸附床。本发明的一种VOC处理装置,能够有效降解有机废气,提高降解效率,同时能对催化剂循环再生,延长催化剂的使用寿命,从而减少固废的产生,使的废气治理成本大幅度下降。

899

899

0

0

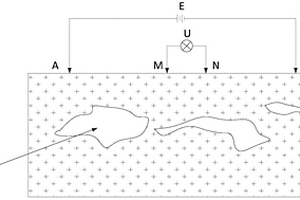

本发明公开了一种利用电性差异监测与检测的灌浆材料,包括水泥基材料、石膏基材料、固废材料、胶凝材料、细集料、粗集料、水其中之一或几种组合,质量总占比为0.1%‑50%的玄武岩纤维或石墨或钢纤维。通过上述方案,本发明具有成本低廉、资源利用率高、检测简便等等优点,在灌浆材料技术领域具有很高的实用价值和推广价值。

777

777

0

0

本发明提供了一种固化淤泥的方法和利用提钛渣的淤泥固化剂。所述固化剂可由以下原料配置而成:25~50质量份的提钛渣、12~26质量份的石灰、0~18质量份的偏高岭土、10~30质量份的钢渣微粉、1~3质量份的激发剂和0.1~0.5质量份的丙烯酸盐。所述固化淤泥的方法包括采用上述的淤泥固化剂来固化淤泥。本发明的有益效果包括:采用提钛渣为固化剂主要原料,能够实现工业固废材料的合理利用;本发明的固化剂还能根据所固化淤泥中有机质含量、孔隙比及含水率,通过调整自身添加量来达到最佳固化效果,具有固化成本低,固化后淤泥强度高,水稳定性好,可用作工程回填等,具有良好的经济效益和实用价值。

723

723

0

0

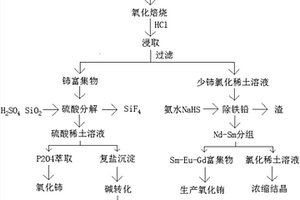

本发明公开了一种氟碳铈矿中氟和铝的综合利用工艺,属于湿法冶金领域。本发明以氟碳铈矿经过氧化焙烧‑盐酸浸出‑碱转‑盐酸浸出得到的二优渣和通过酸碱联合法分解氟碳铈矿得到的调值渣为原料,进行对含氟废水的处理。它包括以下步骤:1)将铝土矿或含铝固废溶解于氢氧化钠溶液中形成铝酸钠溶液;将调值渣和二优渣分别加入氢氧化钠溶液进行碱转化;2)将二优渣碱转废水、调值渣碱转废水和铝酸钠溶液混合均匀;3)将混合物通入转窑尾气进行二氧化碳沉淀得到氟化铝。本发明的优点是:提高了原矿中氟元素的利用率,消除了含氟废水的排放,减少了二氧化碳排放,实现了资源综合利用。

744

744

0

0

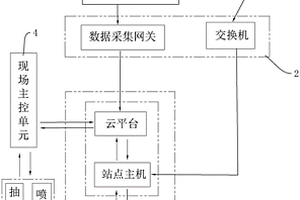

本申请涉及一种基于搅拌站HSE管理的一体化监控系统,涉及一体化监管技术领域,其包括:检测机构,其包括粉尘传感器、噪声传感器以及摄像头中的一种或多种,用于获取粉尘浓度、噪声和固废中的一种或多种的实时信息并输出多个检测信息;传输机构,其连接于检测机构的输出端,用于接收并传输检测信息;以及监管平台,其包括处理模块以及连接于处理模块的人机交互模块,所述处理模块连接于传输机构。本申请具有便于工作人员对搅拌站运行做监管的效果。

906

906

0

0

本发明属于混凝土领域,具体公开了一种C25P6地铁混凝土及其制备方法,该混凝土由以下材料组成:水泥170‑225份、矿粉20‑30份、粉煤灰20‑30份、固硫灰20‑40份、硅灰10‑20份、电石渣5‑10份、粗骨料950‑1150份、细骨料580‑780份、轻质细骨料50‑100份、纤维2‑4份、乳胶粉0.4‑0.8份、膨胀剂5‑15份、减水剂0.6‑1.4份、水145‑165份,以重量份数计。本发明中以固硫灰、电石渣作地铁混凝土的部分掺合料,以高钛矿渣作地铁混凝土的轻质细骨料,制备出的地铁混凝土具有良好的塌落度、扩展度,28d抗压强度均大于25MPa,抗渗等级均达P6,克服了矿粉、粉煤灰、硅灰等传统水泥掺合料资源日益短缺及固硫灰、电石渣、高钛矿渣等工业固废资源化途径有限、利用率低的问题,同时有利于改善地铁混凝土耐久性。

890

890

0

0

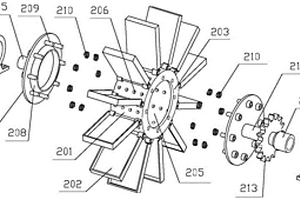

本发明公开了一种采用工业废渣制备水泥缓凝剂的装置及方法,其中装置包括依次布置的清洗装置、离心装置、改性装置以及成型装置,改性装置为搅拌池,搅拌池由隔板分为上搅拌池和下搅拌池,上搅拌池和下搅拌池均设置有搅拌器和与搅拌器电性连接的控制器,上搅拌池上端设置有若干进料端口、计量称与电磁阀门一,下搅拌池设置有出料端口、pH检测装置与电磁阀门二,上搅拌池上方设置有倒漏斗形圆盘。通过本装置对工业废渣进行脱水和改性,可以将磷石膏制备成性能优异的水泥缓凝剂,并且在消纳了电石渣、工业碱渣和粉煤灰等工业固废的同时,还降低生产成本,带来一定的经济效益。

685

685

0

0

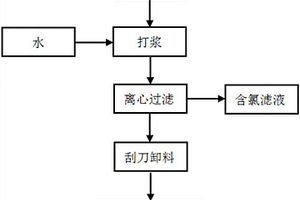

本发明涉及冶金工程、固废处理工艺领域,公开了一种提钛尾渣的初步除氯方法。本发明提供的提钛尾渣的初步除氯方法,所述提钛尾渣中含有氯离子,该方法包括如下工序,1)将提钛尾渣与水混合得到浆料,相对于1重量份所述提钛尾渣,水的用量为4重量份以上;2)将浆料送入滚筒式卸料离心机进行离心过滤,所述离心过滤的条件包括:离心的速度为1200‑1800转/分,过滤的筛网目数为250‑500目。通过本发明的方法,达到可以快速有效的对氯化法提钛尾渣进行初步除氯,为提钛尾渣的后续深度除氯做准备;实现尾渣初步除氯的连续性和快速性;降低深度除氯时尾渣中的含水量,减少后续煅烧深度除氯时的能源消耗。

825

825

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种钒溶液还原制备氧化钒的方法。本发明所要解决的技术问题是提供一种钒溶液还原制备氧化钒的方法,包括以下步骤:钒溶液除杂得到除杂后液,加热除杂后液至50~100℃,然后与三氧化二钒混合,加入有机酸调节体系pH为5~7进行反应,固液分离得到沉钒上清液和钒沉淀物,钒沉淀物经还原得到三氧化二钒。本发明方法选用的还原剂、pH调节试剂可循环使用,不引入杂质元素;上清液可直接循环使用,避免现有氧化钒生产过程中钒铬还原滤饼、含铵硫酸钠等固废的产生。

679

679

0

0

本发明属于废水处理领域,涉及天然气采出水中含Na+、Sr2+、Ca2+、Mg2+、Cl‑等多种离子,且Na+、Ca2+、Cl‑离子含量高的高含盐废水预处理技术,具体为一种高钙天然气采出水预处理工艺。该工艺包括步骤1)硫酸钠只除钡;2)在钡泥反应澄清桶中投加聚丙烯酰胺溶液,充分搅拌,静置澄清;3)添加碱调节pH值至10~12,碳酸钠除钙锶;4)在钙镁反应澄清桶中投加聚丙烯酰胺溶液;5)聚丙烯酰胺溶液投加后,搅拌静置澄清后得预处理完成液。该工艺解决了预处理渣泥由危废转变为一般固废的问题,解决后续工序因结垢导致系统不能长周期稳定运行的问题,为企业降低生产成本和环保压力。

1025

1025

0

0

本发明涉及建筑材料技术领域,提供了一种用于声屏障背板的灌浆料。该灌浆料,其原料按重量分数计包括:硅酸盐水泥15‑25份、粉煤灰30‑40份、建筑垃圾50‑70份、水10‑15份以及外加剂0.61‑1.08份;该灌浆料具有原材料来源广,固废利用率高,成本低,快硬,早强,微膨胀,粘接力强,热稳定性好等优点,能够作为粘结剂进行工程设备粘结或加固;该声屏障背板开设有多个加固孔,待背板养护至设计强度后,对其进行张拉预应力钢筋或钢绞线,再注入灌浆料将预应力钢筋或钢绞线与声屏障背板粘合为一个整体,安全稳固,且耐久。

832

832

0

0

本发明公开了一种油基岩屑泥的热脱附处理方法,属于油基岩屑泥处理技术领域。该处理方法是以钻井油基岩屑等油泥为原料,经粉碎、热脱附、油水分离等工序将油、岩屑或泥渣、水三种物质得以分离,获得回收基础油、岩屑泥渣。此处理方法有效地实现水资源循环、热能循环、回收基础油的循环等综合利用,未凝气体直接为热脱附炉提供燃料,降低程能耗,比传统热解析法等置方法节能约20%以上,处置过程中不会产生新污染。不添加任何药剂和添加剂,还能使含油固废物无害化、操作流程短、易操作、连续自动化、低能耗、低成本、高环保、资源再回收循环利用的新型技术。从根本上解决现有处置技术中问题,降低石油或天然气钻井开采和生产过程中环境风险。

903

903

0

0

本发明提供了一种低碳水泥熟料、低碳水泥及制备方法及应用及生产设备,属于固废回收利用技术领域。本发明提供的低碳水泥熟料,按质量百分含量计,包括以下制备原料:石灰石45~55%;工业副产石膏30~40%;铝矾土废石材料5~15%。本发明提供的低碳水泥熟料中大量利用工业副产石膏以及铝矾土废石材料,可以有效减少石灰石的用量,且有利于降低制备低碳水泥熟料时的煅烧温度,在实现工业副产石膏高值化利用的同时还实现了节能减排。

717

717

0

0

本发明公开一种新型环保磷石膏高强轻质墙材制品,由以下重量份的原料制备而成:复合粉体5~20份,磷建筑石膏30~80份,陶粒10~50份,缓凝剂0.05~0.3份,减水剂0.3~1.5份,防水剂0.1~1.0份,激发剂1~5份,抗徐变剂0.05~0.3份,粘结剂0.01~0.5份,水40~60份。本发明采用磷建筑石膏作为主要原料制备墙板、砌块及砖,为磷石膏工业固废工业副产磷石膏综合利用提供了解决方案,对保护环境,实现可持续发展具有重要意义;并且制备的新型环保磷石膏高强轻质墙板/砌块/砖具有轻质、抗压强度高、抗折强度高、吸水率低等优点,可广泛应用于室内外装饰材料。

1093

1093

0

0

本发明公开了一种实现卫生间废物资源循环利用的卫生设施及方法,包括便池和卫生间供水系统,所述过滤设备设置于便池的排污总管上,过滤设备固废出口与发酵箱内部连通,废水出口与TiO2纳米净化设备连通,所述TiO2纳米净化设备进行矿化后的废水通过连接管输送至MBR膜生物反应器,经过MBR膜生物反应器净化后的废水通过连接管输送至氧化设备,所述氧化设备的出水口与回流设备连接。与现有技术相比,本发明实现卫生间废物里的废水彻底净化,使其变得无色无味,可直接用于卫生间供水系统,整个系统无二次污染,大大降低卫生间的废物处理成本,提高水资源利用率。

1110

1110

0

0

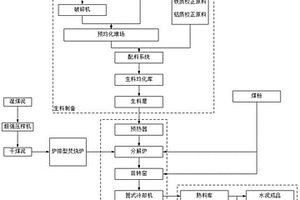

本发明提供了一种挤出热切离线静态定型生产塑料型材的工艺方法与设备系统。涉及塑料型材挤出成型工艺与设备,尤其涉及一种适用于高无机料配比的塑料型材挤出成型的生产工艺与设备。本发明提出一种热切离线静态定型工艺方法和设备系统,彻底解决传统挤出工艺生产高无机料配比出现的挤出速度与牵引速度难以匹配,导致产品质量下降成品率降低的问题。本发明具有以下特点和优点:(1)减少设备投资和占地,提高生产效率,减少环境污染和能源消耗,降低生产成本;(2)提升产品的艺术观赏性和市场价值,增加企业经济效益。(3)特别适用于高无机废料配比的塑料型材产品的生产制备,有利于降低原料成本和固废资源综合利用,易于推广应用。

827

827

0

0

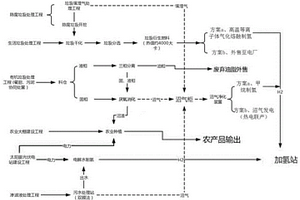

本发明公开了一种适于氢能开发利用的填埋场治理和循环利用方法及系统,属于氢能及环保的技术领域,以氢能开发利用为核心,以生活垃圾、污泥、餐厨垃圾等固废协同处置为基础,以先进农业综合开发为亮点,以太阳能光伏、氢能等清洁能源输出为盈利点的综合性产业园开发方案,以提高垃圾填埋场的使用年限、增加垃圾填埋场能源自给率,并从整体上将垃圾填埋场由能量输入地变为城市的综合能源输出地,从而彻底消除传统垃圾填埋场自身带有的“临避效应”,提升填埋场土地资源的价值。

835

835

0

0

本发明公开了一种环保型高性能气密性混凝土及其制备方法,所述混凝土由以下组分制得:280-400kg/m3的水泥、40-75kg/m3的气化灰、25-50kg/m3的高钛重矿渣粉、20-65kg/m3的锂渣粉、0.04-0.9kg/m3的抗团聚剂、5-10kg/m3的改性聚羧酸减水剂、700-900kg/m3的砂、1000-1200kg/m3的碎石以及150-180kg/m3的水。本发明使用工业固废、抗团聚剂等方式提高了气密性混凝土的密实度和密实性,降低了透气系数,获得了一种环保型高性能气密性混凝土,实现了废物利用,其不含高污染有毒成分,具有良好的环境效益和经济效益,克服了现有气密性混凝土制备技术所存在的不足。

946

946

0

0

本发明公开了一种混凝土预制构件环保型智能生产系统设计方法。包括:全封闭式的砂石骨料储运系统,全封闭式的混凝土拌制输送系统,集成化的砂石分离及压滤车间,环保达标的钢筋骨架加工车间,环保达标的预制构件浇筑成型车间,智能化蒸养系统,智能化水养系统,智能化成品堆存及发运系统,信息化与智能化管理系统以及生产附属设施系统。本发明提出了一种高度集成化、智能化、系统化、环保的混凝土预制构件生产工厂化综合解决方案及基于该方案的设计方法;包括对噪音、粉尘、固废、废水等污染源进行综合治理,融合物联网、大数据、云计算等技术,利用应用程序编程接口API等技术手段,满足环保、各物料的二次利用,实现循环绿色的环保要求。

1117

1117

0

0

本发明公开了一种节能降耗的水泥生产工艺,包括以下步骤:1)制备水泥生料;2)制备含水率不超过13%的煤泥;3)用水泥生料进行水泥熟料的烧制,烧制过程中,以焚烧制备得到的含水率不超过13%的干煤泥产生的热量,为烧制水泥熟料的分解炉提供额外热源,替代分解炉内燃料燃烧产生的热量,减少在分解炉内加入的燃料;4)用烧制完成的水泥熟料制备水泥成品。本发明通过为分解炉提供额外热源的方式,降低分解炉内燃料的使用量,从而降低水泥熟料生产中对燃料的使用量,极大降低水泥的生产成本;使用干煤泥作为额外热源的燃料,为洗煤厂产生的大宗固废煤泥提供了新的使用途径,形成洗煤厂和水泥厂双赢的局面,具有良好的市场前景,适宜广泛推广应用。

765

765

0

0

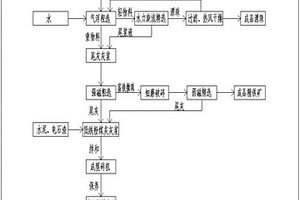

本发明属于粉煤灰固废资源再利用、加工技术领域,具体公开一种粉煤灰资源化利用的处理方法,包括以下步骤:粉煤灰先经重力分选,提取漂珠;再将提取漂珠后的粉煤灰尾灰作为生产铁矿的原料,回收铁精矿;再将提铁后的低铁粉煤灰作为骨料,添加水泥、电石渣作为粘合剂,生产免烧砖。本发明技术成熟、工艺简单、投资少、经济效益显著,不但提高了粉煤灰的自身价值,而且实现了资源的循序与综合利用。

1035

1035

0

0

本发明属于硝化棉固废处理领域,公开了一种处理过程安全、成本低、无污染的废硝化棉的处理方法;本发明将废硝化棉根据水份不同,添加不同比例的辅料,调节废硝化棉水份至55-65%、碳氮比为25-35,混合均匀;将堆肥微生物加入废硝化棉中,混合均匀,所述堆肥微生物加入量为废硝化棉和辅料混合后总质量的0.1-2%,控制反应初期温度为10-30℃,待2-3天后,温度开始上升,开始通入空气和搅拌,控制温度小于70℃,反应15-20天后,废硝化棉温度下降至常温,处理结束。本发明采用堆肥微生物降解废硝化棉,不需要燃烧等剧烈反应,处理过程安全、不产生氮氧化物等有毒有害气体,反应过程温和,对环境无污染。

798

798

0

0

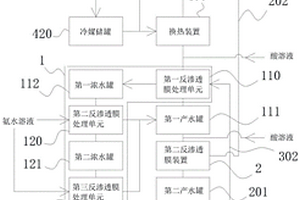

本发明涉及去盐工艺,特别涉及含氨氮蒸发冷凝水处理方法,包括以下步骤:接收含氨氮蒸发冷凝水;将酸溶液加入到所述含氨氮蒸发冷凝水并将含氨氮蒸发冷凝水经过反渗透膜处理得到第一产水;将酸溶液加入到所述第一产水并将第一产水经过反渗透膜处理得到第二产水;将酸溶液加入到所述第二产水并将第二产水经过电解除盐处理得到电导率<1us/cm的输出水,在经过电解除盐处理时采用设备的可抗受电导率波动范围为10‑43us/cm。本方法相比于目前在含氨氮蒸发冷凝水处理中采用的脱盐树脂处理方式,本方法中的电解除盐设备达到使用寿命后,不会当成危险固废处理,即后期处理成本较低,节能环保。

725

725

0

0

本发明属于混凝土领域,具体公开了一种C55P8地铁混凝土及其制备方法,该混凝土由以下材料组成:水泥260‑320份、矿粉45‑60份、粉煤灰30‑45份、固硫灰60‑75份、硅灰15‑25份、电石渣10‑15份、粗骨料980‑1180份、细骨料550‑750份、轻质细骨料50‑100份、纤维3‑5份、乳胶粉0.6‑1.2份、膨胀剂10‑15份、减水剂2‑4份、水145‑165份,以重量份数计。本发明中以固硫灰、电石渣作地铁混凝土的部分掺合料,以高钛矿渣作地铁混凝土的轻质细骨料,制备出的地铁混凝土具有良好的塌落度、扩展度,28d抗压强度均大于55MPa,抗渗等级均达P8,这有利于克服矿粉、粉煤灰、硅灰等传统水泥掺合料资源日益短缺及固硫灰、电石渣、高钛矿渣等工业固废资源化途径有限、利用率低的问题,同时有利于改善地铁混凝土耐久性。

983

983

0

0

本发明提供了一种钠盐法脱除低温烟气中重金属砷的方法,采取以具有强氧化作用和强吸附作用的碳酸氢钠为烟气净化吸附氧化剂床层,利用碳酸氢钠热分解产生的高比表面积碳酸钠的孔隙吸附烟气中的颗粒态砷Asp,利用碳酸氢钠与烟气中SO2反应产生的大量活性氧化物质对烟气中的三价砷化合物进行氧化,使之转化为水溶性更好的五价砷化合物,经氧化吸收后的烟气进入喷淋塔,以热解吸附氧化后的碳酸氢钠和新鲜碳酸氢钠混合溶液喷淋液,进一步脱除烟气中各种形态的砷,从而实现了对烟气中砷的净化。本发明提供的低温烟气重金属砷的钠盐脱除方法,工艺简单,投资少,运营成本较低,对烟气净化设备无腐蚀。

692

692

0

0

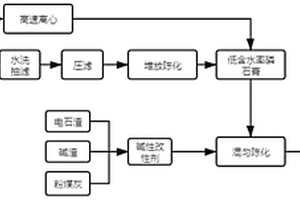

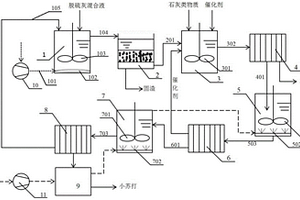

本发明公开了一种小苏打干法脱硫灰资源化利用的方法及系统,属于固废处理技术领域,解决现有技术中小苏打脱硫灰中硫酸钠转化为石膏转化率低的问题。本发明的方法包括:将脱硫灰溶解液曝气反应后沉淀,向一次清液加酸调节pH5~6;再加入石灰类物质和弱酸性催化剂,沉淀出石膏,石膏沉淀后得二次清液,在二次清液中通入富含二氧化碳的净化烟气,使催化剂再生析出,脱水后得到三次清液,再向三次清液中继续通入净化烟气,使碳酸氢钠结晶析出。本发明还提供了用于小苏打干法脱硫灰资源化利用的系统。本发明设计科学,构思巧妙,能够梯级利用烟气中的二氧化碳,将脱硫灰转化成脱硫剂小苏打,并副产高纯度石膏。

中冶有色为您提供最新的四川有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日