全部

845

845

0

0

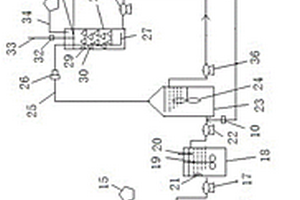

本发明公开了一种电镀废水二次沉淀除氟系统及方法,所述系统包括依次连接的生化处理单元、二次沉淀除氟单元;所述方法包括:S1、将电镀废水进行生化处理;S2、将经过步骤S1生化处理后的电镀废水进行二次沉淀除氟处理,二次沉淀除氟处理后即可达标排放;本发明增加利用生化活性污泥法对电镀废水进行除磷处理,然后进行吸附沉淀工序,初步除去氟离子,并采用二次沉淀处理工艺,先利用聚丙烯酰胺水溶液进行一次沉淀处理,再联合使用钙盐加镁盐进行化学沉淀,最后利用聚丙烯酰胺水溶液进行二次沉淀处理,有效降低氟化物含量,杜绝了电镀废水氟化物的排放,提高电镀废水处理效率和社会经济效益,实现清洁生产,节能减排,减少对环境的污染。

930

930

0

0

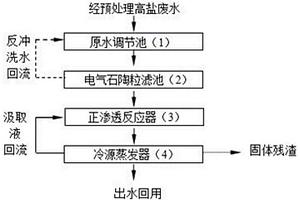

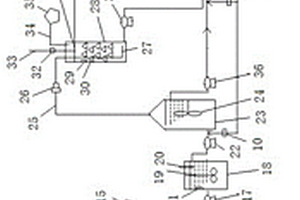

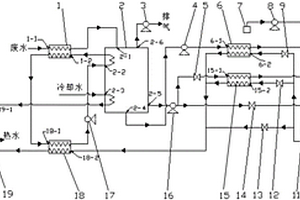

本发明公开了一种高盐废水零排放处理的方法,利用磁电脱盐器,即针对原水调节池、电气石陶粒滤池和高效电磁反应器进行技术联用,从而对高盐废水进行处理,实现废水零排放,磁电脱盐器包括:原水调节池、电气石陶粒滤池、正渗透反应器、冷源蒸发器。本发明工艺方法在常温常压条件下进行,不需要添加化学药剂,仅消耗少量电能,无二次污染,大幅度降低其处理成本;本工艺方法常温常压运行,主体设备材质为PE等常规材质,无需镍基合金或钛合金等防腐材料,大幅度降低投资成本,具有显著经济效益;处理废水时间短,效率高,处理设备投入少,占地面积小;本发明工艺方法可实现高盐废水零排放处理,实现不向环境中排放污染物质,保护生态环境,为高盐废水处理解决了关键性问题。

820

820

0

0

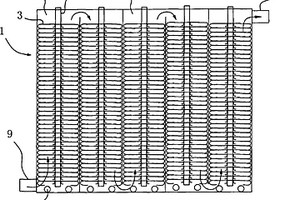

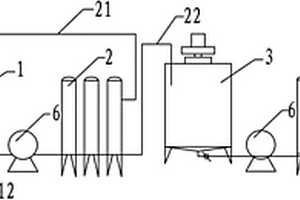

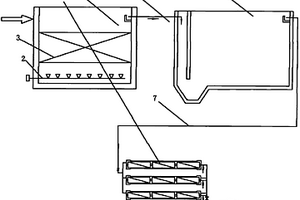

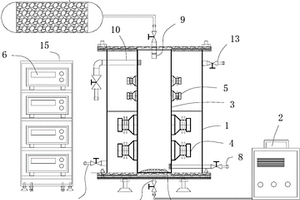

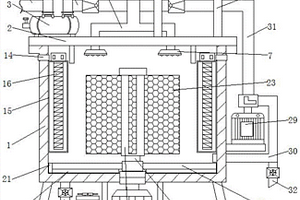

本发明涉及光催化降解有机污染物废水处理装置,包括箱体,其特征在于:箱体内设有多个相对独立并依次首尾相连的折流室,两端分别设有进水口和出水口,折流室内间隔叠放有若干固化有催化剂的立体网状体,立体网状体中间开有通孔,紫外光源插置于通孔中,曝气管设于折流室底部。立体网状体是用若干层网状载体叠加而成,各层网状载体间距是网格宽度1-3倍叠加而成,网状载体周边向底面相对弯折,中间切工字形切口,并向底面翻折。光照设备插入开口中。这种设备可以很大程序地分解废水中的有机物。

742

742

0

0

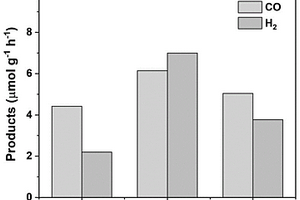

本发明属于电镀废水资源化处理技术领域,公开了一种由含镍铁电镀废水制备铁酸镍纳米材料的方法及应用。向含镍铁电镀废水中加入有机溶剂和表面活性剂,20~70℃及搅拌条件下进行相转移反应,使金属离子从下层水相转移到上层有机溶液相,然后将相转移反应后的溶液转移到反应釜中,加入碱,80~200℃温度下进行溶剂热反应,反应结束后溶液体系分层,除去下层水相,将有机相中的铁酸镍进行离心,洗涤,干燥,得到铁酸镍纳米材料。本发明利用电镀废水中的镍铁离子合成铁酸镍,同时解决了电镀废水的处理难题;所得铁酸镍纳米材料可用于光催化还原CO2产生H2和CO,将温室效应气体转化为能源。具有显著的环保效益和经济效益。

762

762

0

0

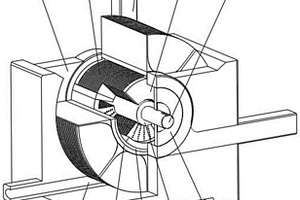

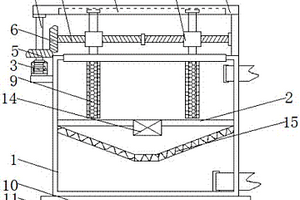

本发明涉及生物转盘设备技术领域,且公开了一种高浓度废水复用的降解处理设备,包括反应槽体,所述反应槽体外部一侧的底部设有延伸至其内腔的进水管道,所述反应槽体正面和背面的内部分别设有一组延伸至其外部的出水管道和通气管道,且出水管道和通气管道的内部活动套接有一组贯穿反应槽体内腔的传动轴。该高浓度废水复用的降解处理设备及其处理方法,对于固定盘体以及活动盘体的设置,使得该降解处理设备可以在其中附着多种微生物,对于该废水中的不同物质进行降解净化处理,相对现有的生物转盘只能在其中附着一种微生物,进而降低其对于废水净化处理的成本,经济适用性较高且保持生物转盘对于废水良好的净化处理效果。

1085

1085

0

0

本发明属于氨氮废水处理的技术领域,公开了一种氨氮废水部分预亚硝化‑厌氧氨氧化高效脱氮方法。方法:1)向装有氨氮吸附填料的装置中接种硝化污泥,进行生物挂膜培养;2)将碱度与氨氮废水混合,于曝气条件下,在装有氨氮吸附填料的装置中进行部分预亚硝化;3)预亚硝化后的出水通入厌氧氨氧化反应器中,补充碱度,曝气,然后进行厌氧氨氧化反应,实现氨氮废水的脱氮。本发明先预亚硝化,降低了高浓度氨氮废水在高pH值下,产生高浓度FA对微生物的毒性作用;结合预亚硝化降低了厌氧氨氧化装置中的曝气量,避免破坏厌氧氨氧化颗粒污泥或菌胶团。本发明的方法简单,实现高效脱氮。

800

800

0

0

本实用新型公开了一种染料废水处理系统,所述系统包括膜脱色桶,包括进废水管道、出废水管道;脱色膜,包括浓缩液回流管道及分离液管道,其通过出废水管道连通所述膜脱色桶、对染料废水进行初步分离并将浓缩液经浓缩液回流管道送至膜脱色桶;分离液储备桶及依次连通设置的吸附塔、清水池,其中所述吸附塔为高分子吸附塔,其用于染料废水的二次分离。本实用新型不仅可有效减少公司废水处理设备成本投入,同时本染料废水处理系统基本上可做到100%的回收循环再利用,有效避免废水排放不合格对环境造成污染的问题。

998

998

0

0

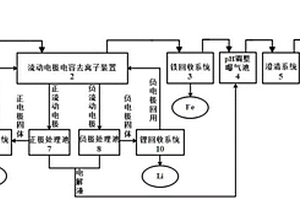

本发明涉及了一种磷酸铁锂废水处理及资源回收的方法。所述方法将磷酸铁锂废水澄清后送入流动电极电容去离子装置,脱除废水中的P与Li,再送入铁回收系统进行Fe的脱除,将脱除了P/Li/Fe的废水进行pH调整与曝气,再次澄清后输送至多效蒸发系统,脱除各种盐分得到净水进行资源化再利用,实现废水零排放,在处理过程中通过磷、锂、铁回收系统对资源进行有效回收。本发明工艺流程简单且操作便捷,系统整体运行与维护成本低,资源回收率高,实现了循环经济,减少了资源的浪费及开采活动中造成的环境破坏,具有较高的应用与推广价值。

1149

1149

0

0

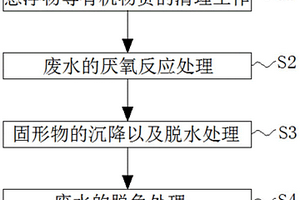

本发明公开了一种处理麦秆废水的集成技术,具体包括以下步骤:S1、悬浮物等有机物质的清理工作:将采用氯碱清洁制浆工艺后产生的废水排送至调节池内,在调节池内进行缓冲,设置合适的缓冲时间,在调节池内对废水的PH值进行调节,以及进行预曝气工作,本发明涉及废水处理技术领域。该处理麦秆废水的集成技术,通过采用氯碱清洁制浆工艺,可在低温催化条件下成浆,木素的溶出较少,半纤维素及其水解成的糖类以及碳水化合物的降解反应程度也比较低,氯碱清洁制浆工艺不产生黑液,产生的工艺液体污染负荷(COD)较低,色度小,pH值仅为7.5‑8,能有效降低污染物的排放和难降解有机物等,本技术绿色环保,不对环境造成二次污染。

1054

1054

0

0

本发明提供一种三价铬镀铬废水的处理方法,利用亚铁离子与钙离子的协同效应,用亚铁离子和钙离子沉淀废水中含羧基的有机酸配位剂,从配合物中释放出来的三价铬生成氢氧化铬沉淀,从而有效去除三价铬。并用次氯酸钠溶液作氧化剂,控制ORP值和氧化时间,确保氧化反应的进程使其能够有效破坏废水中的有机添加剂,降低其COD。使得各指标满足废水排放标准,保护环境的同时,降低废水处理成本、提高经济效益。

807

807

0

0

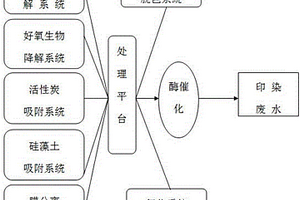

本发明公开的印染废水的酶催化氧化工艺,将厌氧水解系统、好氧生物降解系统、脱色系统、活性炭吸附系统、硅藻土吸附系统、氧化系统及膜分离过滤系统集中统一调配使用,可根据不用成分的印染水选择或调用不同的处理平台实施处理,使得印染水处理更加合理,方案选择多样化,达到最佳处理效果,同时基于氧化脱色操作,完善印染废水处理的最佳值高度,可有效提高处理效率。

1085

1085

0

0

本发明公开了一种三元前驱体生产废水的近零排放处理系统及工艺,采用沉淀法回收重金属,采用两级法MVR技术进行资源化回收废水中的水、氨气、硫酸钠盐。废水升温、重金属沉淀澄清工序所挥发逸出的氨气被回收后产生的氨水回用于生产,在MVR一级蒸发浓缩分离过程中产生了水蒸气和氨气,在回收冷凝水的同时回收氨气用于生产氨水,采用这种同时回收水和氨的集成技术替代现有的单工序的高能耗的蒸汽汽提法氨回收技术,不仅减少了处理工序、降低运行成本,并且采用二级MVR蒸发结晶技术资源化回收元明粉和冷凝水。保护环境,减少高含盐废水的排放、减少废水资源化处理成本,实现变废为宝,产生经济效益,实现废水近零排放处理。

802

802

0

0

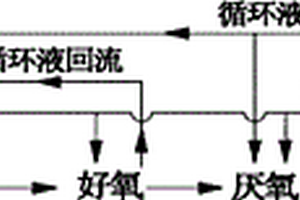

一种多级组合工艺处理高浓度有机废水的方法,包括预处理、生化处理、后处理工艺,所述生化处理工艺包含下述步骤:1)原水经调节池后进入缺氧池,进行缺氧生物降解处理;2)缺氧处理完毕后的出水进入好氧池再进行生物降解;3)好氧处理完毕后的出水进入厌氧池进行生物降解,或回流进入缺氧池再次循环;4)厌氧处理完毕后的出水进入二级好氧池进行再次生物降解,或回流进入缺氧池再次循环;5)二级好氧处理完毕后的出水进入沉淀池,沉淀后排放达标出水并排出污泥;或回流进入缺氧池再次循环,或进入厌氧池循环。上述工艺还可设有多级预处理步骤和多级后处理工艺。采用本发明的工艺可使任何高浓度有机废水处理后能够达到排放标准且废水可回用。

1189

1189

0

0

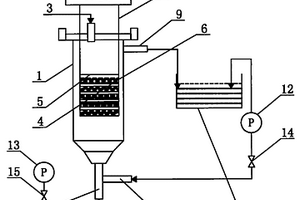

一种用于有机废水处理的流化床三维电极反应器,包括反应床体、循环过滤泵、气泵、电源及与电源连接的多孔金属馈电极和粒子电极,其特点是所述多孔金属馈电极至少为三片,其中至少有一多孔金属电极为可氧化分解废水中的有机物的活性电极,各多孔金属馈电极分别与电源的阴极和阳极连接并交替成蒸屉形排列于反应床体内,相邻的两多孔金属馈电极之间由耐腐蚀绝缘材料支撑固定并填充粒子电极。本发明由于采用由多片多孔金属馈电极阴阳交替排列组成立体电极并与粒子电极有机结合的结构,既可大大提高废水处理的效率,且本发明所述的装置占地少、投资省,操作简单,电极寿命长,运行稳定,处理费用及运行费用大大降低。

779

779

0

0

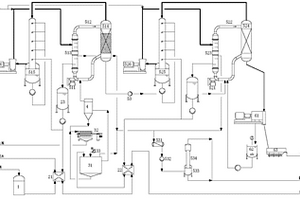

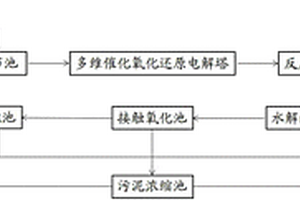

本发明涉及一种萜烯树脂生产废水处理工艺和系统,包括从废水流入到流出的方向依次包括隔油池、调节池、多维催化氧化还原微电解塔、反应釜、压滤机、冷却塔、水解酸化池、接触氧化池、MBR池、清水池。本发明处理萜烯树脂生产废水效率高,有效去除难降解有机物、磷、氮和重金属,使废水达到国家排放标准。

1145

1145

0

0

本发明属于金属产品生产领域,具体涉及一种以冶炼厂含铊酸性废水为原料制备溴化亚铊的方法。本发明发现了钼铼回收专用离子交换树脂——RCX‑5143树脂对三价铊配阴离子具有特异的选择性吸附功能,采用RCX‑5143树脂在高酸度pH<1下直接吸附提取铊,不需要用碱中和酸度,原料为冶炼厂酸性废水,整个工艺过程中所加入的吸附材料为市售RCX‑5143树脂,不仅工艺简单、成本廉价,而且铊的回收率高达84.6%~89.5%。

772

772

0

0

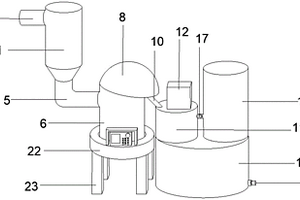

本实用新型公开了高盐有机废水高效处理装置,包括预加热室,所述预加热室通过运输水管固定连接蒸馏室,所述蒸馏室底端固定安有弧形顶,所述蒸馏室外边面下部固定安装有环形底座,所述环形底座下表面左右两两对称安装有支撑腿,所述弧形顶通过导流管固定连接混合室,所述混合室通过连接管固定连接混合液仓且混合室和混合液仓左右对称固定安装在收集箱上表面。本实用新型所述的高盐有机废水高效处理装置,属于废水处理领域,通过预加热室为进入的废水进行一轮预加热在通过蒸馏室进行二次加热并是蒸馏液进入混合箱,连接管上的旋转开关旋转让混合液流入混合室内与蒸馏液发生反应,搅拌器让混合液反应充分通过电磁阀进入收集箱内部进行冷却沉淀。

767

767

0

0

本实用新型提供了一种碱性蚀刻废水氨氮去除装置,包括可调节池内pH值且加有絮凝剂的调节池、储液池、过滤罐、收集槽、具有碱液的储碱槽、脱氨装置和具有酸液的储酸槽,所述调节池内设有搅拌器,所述调节池、所述储液池、所述过滤罐和所述收集槽通过管路依序连接,所述收集槽出水口与所述储碱槽的碱液出口相互连接并通过管路连接脱氨装置,所述脱氨装置通过管路与清水收集槽连接,同时与所述储酸槽通过管路连接形成循环通路。本实用新型采用上述各构件相互连接和配合,可回收废水中的有价金属铜,有效保障废水中的氨氮去除,其脱氨装置与储酸槽连接使酸液循环使用,可降低废水处理成本,减少处理时对环境的污染。

858

858

0

0

本实用新型公开了一种印染洗水废水回用的处理装置,它包括有一曝气生物滤池,在曝气生物滤池中设有生物处理膜和设有鼓风机和连接在鼓风机出气口的喷气管道;一微絮凝沉淀池,在微絮凝沉淀池中加入有氢氧化钙和聚丙烯酰胺,在曝气生物滤池与微絮凝沉淀池之间连接有可将曝气生物滤池的废水输送到微絮凝沉淀池的管道;一反渗透装置,在微絮凝沉淀池与反渗透装置之间连接有可将微絮凝沉淀池的废水输送到反渗透装置的管道,经反渗透装置处理后出来的水可以重新回用。本实用新型具有应用于废水处理行业。

974

974

0

0

本发明公开了一种猪场废水预处理后高效厌氧产氢及循环回用处理方法,该方法是猪场冲洗废水首先通过格栅后,进入MAP沉淀池进行预处理,沉淀后上清液送入水解池,水解上清液送入调节池,再送入厌氧产氢反应器,厌氧产氢反应器以污水厂剩余活性污泥为填料,进水后运行一定时间,然后以灭菌后的猪场废水为培养基,对厌氧产氢反应器中的活性污泥进行产氢菌分离和富集培养后,将富集培养液重新加入厌氧产氢反应器,厌氧产氢反应器产生的氢气和二氧化碳气进入吸收塔,得到净化后的氢气,底部二氧化碳吸收液回注到好氧生化池。本发明可有效降低规模化猪场的碳排放量,提升厌氧产氢效率,获得高纯度氢气,实现猪场废水转化生物质清洁能源的目的。

1020

1020

0

0

本发明公开了一种节能环保涂料生产废水循环利用设备,包括固定箱,所述固定箱内壁的两侧之间固定连接有固定板,并且固定箱的一侧通过底座固定连接有电机,所述电机输出轴通过联轴器固定连接有转轴,所述转轴的表面固定连接有第一锥齿轮,并且第一锥齿轮的表面啮合有第二锥齿轮,并且第二锥齿轮的中部贯穿有螺纹杆,所述螺纹杆表面的两端均螺纹连接有移动块,所述移动块的底部通过支杆固定连接有消毒装置。本发明涉及环保技术领域,该节能环保涂料生产废水循环利用设备,解决了现在的环保涂料的废水处理装置效果差的问题,提高废水处理速度,彻底的处理废水,避免给人们造成不必要麻烦。

793

793

0

0

本发明公开了一种煤脱硫废水中氟离子的去除方法,并应用于污水处理。可通过氯化钙、氢氧化钙、铁盐共沉淀法去除废水中的氟离子。其实施步骤如下:1)筛取0.5~5mm氯化钙颗粒,加入全铁含量约10%的聚合聚合硫酸铁Fe2(SO4)3溶液浸泡12小时,过滤氯化钙颗粒,加入氧化铝含量约8%的氯化铝溶液浸泡12小时,过滤固体颗粒烘干备用。2)利用熟石灰调整废水的pH值到8~9,利用氟离子计法测定废水样的氟离子浓度。3)按照每mg氟离子加入1~200ppm氯化钙,投加氯化钙到废水中,快速搅拌几分钟完全混合,沉淀半小时。4)提取上清液利用氟离子计法测定氟离子浓度,计算去除率。本发明公开一种煤脱硫废水中氟离子的去除办法,具有成本低,速度快的特点具有较高的应用价值,可有效去除煤脱硫污水中氟离子。

1088

1088

0

0

本实用新型公开了一种超声波臭氧催化氧化处理有机废水的装置,包括臭氧发生器、设置在主体内的不锈钢反应槽、顺次设置在不锈钢反应槽侧壁上的低频超声波换能器和高频超声波换能器、超声波发生器,其中在不锈钢反应槽底部设有与臭氧发生器连通的臭氧进气口和废水进水管,在不锈钢反应槽的顶部设有臭氧出气管和废水出水管,低频超声波换能器位于高频超声波换能器的下方,低频超声波换能器和高频超声波换能器分别与超声波发生器连接。本实用新型的优点是:可以充分利用不同频率超声波与臭氧的作用,相互补充,利用率高,体系氧化能力强,处理难降解有机废水效率高,体积小,操作方便。

1063

1063

0

0

本实用新型公开了一种猪场废水预处理后高效厌氧产氢及达标排放处理装置,包括格栅渠、MAP沉淀池、水解池、废水调节池、厌氧产氢反应器、吸收塔、好氧活性污泥池、混合沉淀池,格栅渠的出水口经第一出水泵接MAP沉淀池的进水口,MAP沉淀池上部的出水口通过第二出水泵接水解池的进水口,水解池顶部通过第二阀门接气囊,水解池的出水口通过第三出水泵接废水调节池的进水口,废水调节池的出水口通过第四出水泵接厌氧产氢反应器的进水口,厌氧产氢反应器顶端的气体出口通过第一管道、气体增压泵接吸收塔,吸收塔顶部的氢气出口通过第二管道接集气袋的进气口。本实用新型可提升厌氧产氢效率和降低规模化猪场的碳排放量。

711

711

0

0

本发明属于环境污水生物处理的技术领域,公开了一种基于氨氮废水实现高效亚硝化的方法。所述方法为:包括以下步骤:(1)对好氧反应柱进行好氧硝化生物挂膜培养,所述好氧反应柱装填有吸附氨氮的填料;(2)将氨氮废水通入步骤(1)中挂膜培养完成后的好氧反应柱中,在溶解氧下,经一定水力停留时间反应,出水,实现了氨氮废水的高效亚硝化。本发明的方法简单、不需要引入其他化学试剂,采用氨氮吸附材料作为微生物的载体,不仅能够控制稳定的游离氨实现氨氮亚硝化,而且载体材料有利于微生物的生长,降低高浓度氨氮废水对微生物的毒害作用,抗冲击能力强;通过本发明的方法实现了氨氮的高效亚硝化。

本发明属于环境保护废水处理技术领域,公开了短程硝化与厌氧氨氧化结合的氨氮废水生化脱氮处理装置及工艺。所述装置包括依次串联的好氧反应装置和厌氧氨氧化反应器,所述好氧反应装置内部填充有附着好氧硝化生物膜的填料层,所述填料层的填料为能够吸附氨氮的材料;所述好氧反应装置的出水口与厌氧氨氧化反应器的进水口连接;所述好氧反应装置的底部设有曝气装置。本发明的装置能够实现高效稳定的氨氮废水亚硝化反应和亚硝酸氮浓度的积累,可减少硝化反应所需的曝气量,降低能耗;短程硝化和厌氧氨氧化达到脱氮目的,可节约有机碳源的消耗,进一步降低工艺运行成本。本发明操作简易,设备占地面积小,适用于各类氨氮废水的脱氮处理。

1116

1116

0

0

本发明涉及水处理技术领域,且公开了一种热轧废水深度处理工艺,包括一级提升泵、斜板沉淀池、加药槽、加药泵、二级提升泵、粉煤灰吸附罐和出水泵,所述一级提升泵和加药泵的输出端均与斜板沉淀池的输入端连接,所述加药泵的输入端与加药槽的输出端连接,所述二级提升泵的输入端与斜板沉淀池的输出端连接,且所述二级提升泵的输出端与粉煤灰吸附罐的输入端连接;本发明首次提出了完整的热轧废水深度技术方案,系统解决了热轧废水排放引起的污染环境问题,经过本技术方案处理后热轧废水可达标排放,也可以重新回用与生产系统,循环利用了水资源,采用本发明的热轧废水深度处理技术方案,处理效果稳定,生产运行成本低,操作运行简便。

978

978

0

0

本发明提供一种光催化处理含重金属废水的装置。所述一种光催化处理含重金属废水的装置包括:反应箱;箱盖,所述箱盖设置于所述反应箱的顶部;第一水泵,所述第一水泵的底部固定于所述箱盖的顶部。本发明提供的一种光催化处理含重金属废水的装置具有提高废水中的含氧量,保障废水中有足够的氧气含量,从而保障光催化反应中的氧气需求量,提高反应效率和净化质量,保障紫外光照射的均匀和光催化反应的均匀,提高光催化反应的反应速率,同时保障反应的均匀,提高净化质量和效果,最大程度的降低废水中重金属的含量,保障重金属污水的净化质量,达到安全排放的标准,便于杂质的收集和清理,为设备的正常运行提供了保障。

847

847

0

0

本发明涉及能源与环境技术领域,具体公开了一种超临界水氧化处理低挥发性有机废水的系统与方法。本发明的含盐有机废水经低温多效蒸馏产生浓缩废水和蒸馏水,浓缩废水与氧气在反应器中反应形成反应流体;蒸馏水上支路通过预热、下支路为常温从水膜反应器侧面注入反应器。反应流体经逐步换热降温后,经背压阀降至常压,于气液分离器实现气液分离排放。本发明通过低温多效蒸馏产生浓缩废液和蒸馏水,避免浓缩过程中无机盐结垢;浓缩废液可以低温甚至常温注入水膜反应器,避免预热段的结焦及堵塞;蒸馏水作为蒸发水从水膜反应器侧面注入,实现反应器的保护,省去了系统中蒸发水的消耗成本。

1064

1064

0

0

本实用新型属于地质探测技术领域,尤其为一种地质探测用废水处理装置,包括外格挡环,所述外格挡环顶部内壁与底部内壁分别水平固定连接有密封板,所述密封板外侧一端表面分别固定连接于外格挡环内壁,且所述密封板内侧一端表面分别固定连接有导流过滤网,且所述外格挡环右端水平贯穿连接有废水引流管,所述废水引流管左端水平贯穿套接于外格挡环右端,所述废水引流管右端水平贯穿嵌套有过滤箱外壳,所述过滤箱外壳中央垂直贯穿开设有限位支槽,所述限位支槽内壁通过摩擦力垂直贯穿插入有杂质滤盒;本实用新型能够完整的包围住地质探测的废水溢口,避免废水各处乱流,同时还能帮助工作人员将水中物质阻隔过滤下来,避免资源外流。

中冶有色为您提供最新的广东有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日