全部

1091

1091

0

0

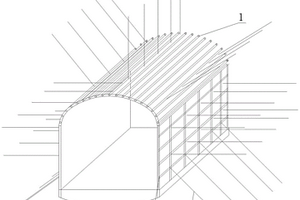

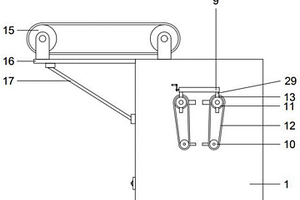

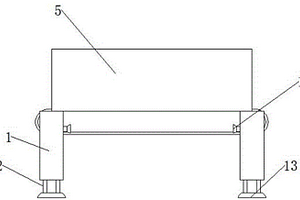

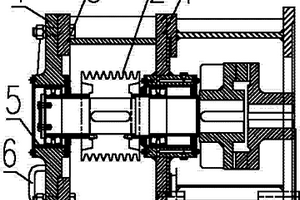

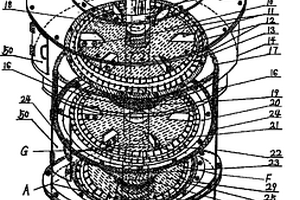

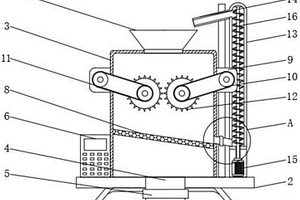

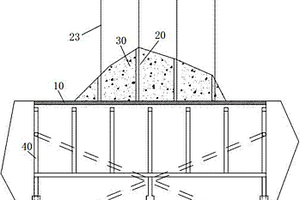

本实用新型涉及一种弹性激励与隔振动双藕合振动 筛,属于振动式筛分设备,它是由筛箱、下质体、激 振源和上、下层弹性元件组成,其激振源置于下质体 上,并在稳态工作时下质体保持静止不动,其具有降 低能耗、噪声小、基座无振动延长使用寿命、故障率 低、筛分效率高、造价低等优点,是各类矿山选矿筛 分的理想设备。

823

823

0

0

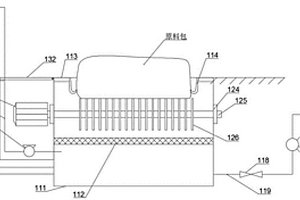

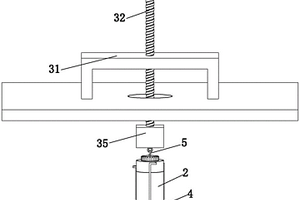

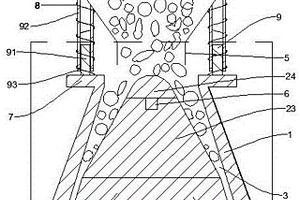

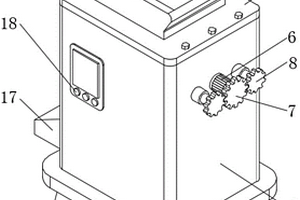

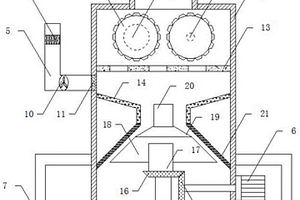

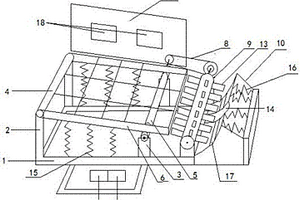

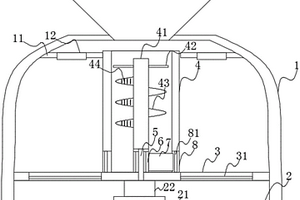

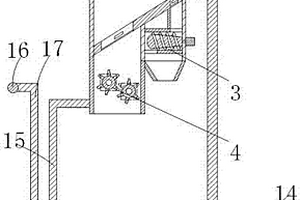

本发明涉及一种湿筛给料泄压装置及其使用方法,该装置用于铝土矿磨后矿浆湿筛工艺中,属于氧化铝生产技术领域。采用泄压槽作为泄压装置,与进料口相连的进料管自泄压槽下伸入泄压槽内,倒锥状泄压板设于泄压槽内、位于进料管正上方,泄压板通过固定支架固定于泄压槽顶部,出料口位于泄压槽侧壁下部;排气口位于泄压槽顶部,排气口始终与大气相通,保证泄压槽内压力为大气压力。本发明利用泄压槽作为泄压设备,采用带压给料、泄压板泄压、自流出料工艺,可以保证高压进料矿浆的低压或常压出料,不但减少了对湿筛设备聚氨酯筛网的冲击,延长了筛网使用寿命,而且可以减少筛孔变形,提高了湿筛的筛分效率。

1001

1001

0

0

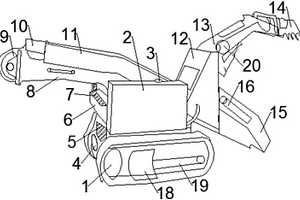

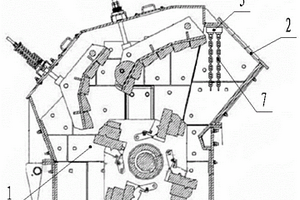

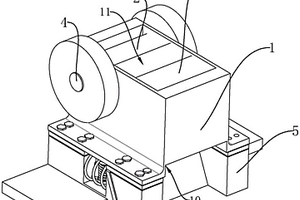

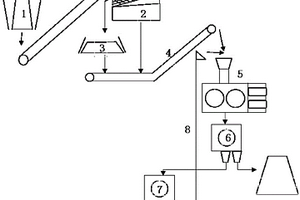

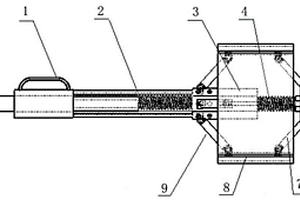

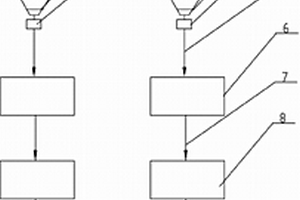

本发明提供了一种湿筛均匀给料方法及装置,采用自压进料,多扇区均匀布料工艺,实现磨后合格矿浆的均匀给料。该装置由进料缓冲槽及布料溜槽两部分组成。进料缓冲槽设有进料口和出料口。布料溜槽中设有多个挡板,挡板间距离相同,且挡板高度与进料缓冲槽出口高度相同,挡板将布料溜槽均匀分成多个单独的扇形布料区,并将矿浆均匀分开,分别进入任意一个扇形布料区。矿浆自布料溜槽多个扇形区出口流出,均匀给入高频筛筛网。本发明采用自压进料,多扇区均匀布料工艺,不但保证磨后合格矿浆在高频筛筛网上均匀分布,提高高频筛处理能力和筛分效率,而且可以降低溜槽变形对生产造成的影响,提高高频筛的作业率,降低设备维护强度。

859

859

0

0

一种中空玻璃用分子筛生产方法,其特征是:挑选纯度高、无杂质的天然丝光沸石,称取重量份65-75进行粉碎至300-400目微粉;在微粉中加入重量份15-20的高粘度的耐火粘土,重量份5-8的耐火水泥,搅拌均匀,加工成球型;将料球放入低温干燥炉内进行初级干燥3-4小时,干燥温度为100-300℃;将球料放入高温活化炉中活化,活化温度550-650℃,恒温2小时即成。本发明提供的中空玻璃用分子筛生产方法采用天然原材料为非金属矿物质,矿藏非常丰富,成本低廉,通过本发明的方法生产产品,提高了非金属矿产品的附加值,降低了中空玻璃用分子筛成本,工艺简单易行,周期短,产品性能达到国家标准。

1005

1005

0

0

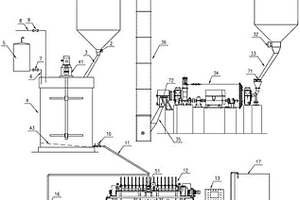

本发明属于尾矿利用技术领域,具体涉及一种用含碳酸盐铁矿浮选尾矿制备微纳米磁性材料的方法。本发明首先通过分级作业处理筛出粗粒脉石矿物,进而通过超细粉碎技术获得微纳米级的超细物料,进一步采用悬浮磁化焙烧技术,利用浮选尾矿中的碳酸亚铁分解原位自磁化还原赤铁矿获得强磁性铁矿物,通过弱磁选工艺获得微纳米强磁性材料,将多极性基有机高分子聚合物包覆到磁性颗粒表面,获得改性微纳米磁性材料。本发明方法具有流程简单,生产成本低的优势,本发明将难以有效开发利用的尾矿资源制备成高附加值的磁性材料,同时大幅度减少了尾矿排放,降低了环境污染,产生了较好的经济效益和社会效益。

本发明属于选矿技术领域,尤其涉及一种粒度为2‑500um的全程矿浆磨矿粒度在线检测系统,包括:采集装置、自动化取样装置、图像识别机构和信息显示装置;采集装置用以从矿浆中采集矿样,并能够将采集到的矿样借助于所述自动化取样装置输送至图像识别机构进行拍照检测;图像识别机构能够对矿样进行多角度拍照,并将多角度拍照获取的矿样照片进行三维重建,获得重建后的矿样颗粒形状;图像识别机构能够根据矿样的颗粒形状计算获得矿样颗粒的尺寸;图像识别机构能够将计算获取的矿样颗粒尺寸发送给信息显示装置用以展示矿样颗粒尺寸信息。本发明提供的检测系统,能够对固定筛目的粒度百分比在线检测的同时,还能够对10um以下或20um以下的小粒度进行在线检测。

921

921

0

0

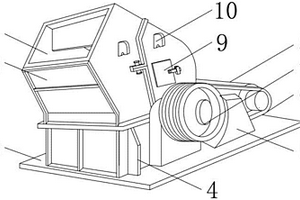

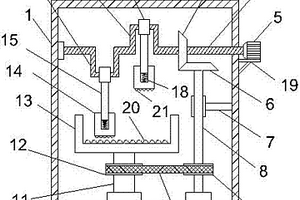

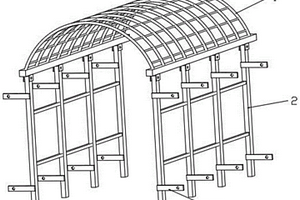

本发明属于采矿技术领域,尤其是一种用于露天煤矿不开挖的采矿方法,针对露天煤矿是将剥离物开挖、移运的过程,其剥离量大,带来成本高问题,现提出以下方案,包括采掘带划分‑爆破布置‑上盘分层铲装矿岩‑下盘顺序剥离,其中下盘顺序剥离所需设备包括箱体,所述箱体底部外壁固定连接有底箱,所述底箱底部外壁固定连接有多个滑轮,所述底箱内壁固定连接有电机。本发明中通过设置晃动机构可以提高底网对矿料的筛选效果,通过设置细化机构可以对矿料进行细化处理,通过设置导料板可以将矿料导向出料槽最终经过过滤网的过滤构进入到集料槽内,便于后续收集运输,实现了高效细化粉碎的目的,保证了剥离和采矿效率。

974

974

0

0

一种钛铁精矿烧结制备烧结矿的方法,属于冶金技术领域,按以下步骤进行:(1)准备原料,其中按重量百分比钛铁精矿占40~70%,钒钛铁精矿占5~35%,铁矿粉占5~15%,熔剂占8~15%,燃料占4~5%;(2)加水混合获得粒度在3~5mm的待烧结料;(3)在烧结机中布料后进行点火抽风烧结;(4)当烧结废气温度降至≤100℃时,将烧结后的物料取出,破碎筛分出粒度在5~40mm的部分。本发明的方法针对钛铁精粉的物理化学特性,通过强化冶炼措施,优化操作参数,提高烧结矿的强度和粉化性能,为高炉提供高质量低成本的烧结矿,为高炉冶炼提供了必要的保证。

812

812

0

0

一种含铬型钒钛磁铁精矿配加弃渣制备烧结矿的方法,按以下步骤进行:(1)准备含铬型钒钛磁铁精矿、弃渣、铁矿粉、白灰粉、石灰石粉、白云石粉和返矿作为原料,碱度1.9~2.3;(2)加入燃料制成混合料;(3)放入混料机中混合制成球料;(4)在烧结机中布料;(5)进行点火抽风烧结,烧结废气温度开始下降时完成烧结;(6)破碎筛分获得烧结矿。本发明的方法通过弃渣返回烧结矿生产,不仅回收了渣中粒铁、有效金属氧化物,而且充分利用了渣中的SiO2,从而提高烧结矿质量,降低烧结矿成本,达到化害为利、变废为宝、再资源化利用的目的。

813

813

0

0

本实用新型为一种用于矿石预处理的高压电脉冲碎矿装置,属于矿物加工中的矿石粉碎预处理设备技术领域。其装置主要包括电源、单相调压器、交流点火变压器、六倍压整流电路、超高压陶瓷电容器、气体开关、高压电极、导电筒体、放电碎矿桶、振动筛网、绝缘液、固液分离器和产品收集器等,将以上各单元通过导线和其他辅助装置固定安装连接成一个完整的设备系统。矿石经本装置处理后可选择性解离破碎,并在矿石内部矿物界面上产生扩展裂纹和裂缝,进而改善矿物解理特性,减少后续处理能耗,同时避免有用矿物的过磨,提高分选指标。

987

987

0

0

本发明涉及一种酸性低铬型钒钛磁铁矿制备高碱度烧结矿的方法,该方法对低铬型钒钛磁铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制得的高碱度烧结矿。利用本发明方法制备的高碱度烧结矿,其烧成率高、还原性高,在软熔滴落带有良好的透气性,且熔滴性能较好。

1024

1024

0

0

本发明涉及一种酸性高铬型钒钛磁铁矿制备高碱度烧结矿的方法,该方法对高铬型钒钛磁铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制得的高碱度烧结矿。利用本发明方法制备的高碱度烧结矿,其烧成率高、还原性高,在软熔滴落带有良好的透气性,且熔滴性能较好。

981

981

0

0

本发明涉及一种高铬型钒钛磁铁矿精粉配加普通磁铁矿精粉的烧结方法,将普通磁铁矿精粉、高铬型钒钛磁铁矿精粉、熔剂、高炉除尘灰、瓦斯灰和返矿按比例称取,并使混合料碱度达到R=1.8~2.3,并添加燃料混合得混合料;将混合料加水后制粒;之后布料、点火、烧结、冷却、破碎、筛分后成品烧结矿。本发明方法能使烧结矿质量和产量得到明显提高,不仅充分回收了高铬型磁铁矿中的铁元素,也能回收其中的钛、钒、铬等元素,降低烧结矿成本,达到高铬型钒钛磁铁矿物尽其用的目的。

978

978

0

0

一种综合回收岩浆岩型磷矿中磷、铁和钛矿物的方法,于按以下步骤进行:(1)将岩浆岩型磷矿石的原矿进行粗碎;(2)进行细碎后筛分;(3)将细碎矿给入一段球磨机进行粗磨;(4)将一段溢流产品进行一粗三精两扫的正浮选;正浮选精矿作为磷精矿;(5)将浮选尾矿二段细磨,水力旋流器分离出二段溢流产品;(6)将二段溢流产品进行两段弱磁选;(7)将两段弱磁选获得的全部弱磁选尾矿给入搅拌磨进行超细磨;(8)将三次溢流产品进行行两段强磁选。本发明中浮选工序不需要NaCO3调整剂;依据矿石中不同矿物的解离粒度不同,进行阶段磨矿、分步解离、及时分选,从而避免矿物过磨、泥化,解决实际生产中回收率低、生产成本高、产量小、需要脱水、脱泥等问题。

1050

1050

0

0

利用铁矿石尾矿制备SiC复相材料的方法,第一 步工艺步骤包括:破碎、球磨、过筛、磁选、配料、混合、模 压成型、高温烧成、烧去残碳:将该粉末置于马弗炉内在600~ 700℃空气中恒温4~6小时进行热处理,以去除残余的游离碳。 第二步进行SiC复相材料的制备。将SiC粉末与添加剂 Al2O3和 Y2O3混合,模压成型后进行高温烧结。本发明的产品生产成本 低,具有各种优良的性能:体积密度为2.02~ 3.43g/cm3,常温抗折强度为32~ 42MPa,维氏硬度为6.2~13.4GPa,常温抗压强度为247~ 314MPa;具有较好的抗空气氧化性能。

利用铁矿石尾矿制备 Si3N4/TiN复相导电陶瓷材料的方法,采用二步法:第一步,利 用铁尾矿与碳黑合成 Si3N4粉末,首先对铁尾矿破碎、细磨、筛分、磁选,将配制好 的混合料湿混、烘干后、干混后压制成型;进行1400~1500 ℃高温烧成,然后于500~600℃空气中恒温3~4小时进行热 处理,然后随炉冷却至室温;第二步,制备 Si3N4/TiN复相导电材料,将第一步合成的 Si3N4粉末与TiO2、 Al2O3和 Y2O3混合,模压成型,进行1450~1575℃高温烧结,然后随炉 冷却至室温。产品导电相TiN颗粒细小,呈网络状分布于基体 中,使该材料拥有良好机械性能的同时,又具有很好的导电性 能,是一种性能优良的结构功能一体化材料。

本发明采用难选矿、复合矿或含铁化工尾渣还原、分离砾铁的方法,属于冶金技术领域。本发明按照以下步骤进行:将矿石粉、助剂、催化剂、载体和粘结剂按质量比混合喷水均匀搅拌,压制成球团;将烘干的球团与还原剂按质量比70 : 30混合装入还原车的料池内;进入窑炉,在1280℃~1320℃温度下还原3~6h;冷却到200℃后出料,经振动磨打磨后筛分出砾铁和渣块,再进行磁选,后获得3mm~15mm的金属铁颗粒,即为砾铁,其自然密度≥6.3t/m3,把砾铁加入抛丸机进行抛光筛分或磁选,达到砾铁产品;本发明抛弃了矿石选矿、球团烧结和煤碳水洗、焦化,再到高炉冶炼的复杂、繁琐等工序,同时提高了铁矿的回收率。

1029

1029

0

0

一种用于选矿生产过程的配矿方法,包括采集相关参数;确定每时段筛选期望的铁精矿品位;建立模型,配置参数;评价每个微粒的适应度;确定全局最好的适应度;输出原矿配矿比例等六个步骤,本发明为选矿生产提供了一种有效的配矿方法,改变了由人工计算造成的误差和凭人工经验进行金属平衡分析造成的主观失误,解决了选矿厂生产过程的科学配矿问题。

925

925

0

0

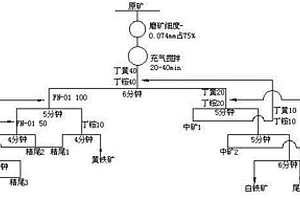

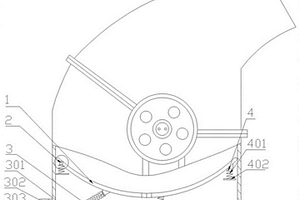

本发明涉及一种铝土矿分级-磨矿方法,尤其涉及一种堆积型铝土矿破碎分级-磨矿方法,属于氧化铝生产技术领域。堆积型洗净矿先通过高频弛张筛筛分,筛上矿石进入辊压机;辊压机出料和筛下矿石一起加入到球磨机中,球磨机出料经过分级设备得到合格矿浆,然后送往预脱硅工序。可控制筛下矿石粒度5~10mm,直接进入球磨机,降低球磨机能耗20~30%;辊压机挤压后的料饼进入球磨机,提高球磨机产能40~60%。

1120

1120

0

0

本发明涉及一种高硫铝土矿洗精矿焙烧脱硫工艺,属于氧化铝生产技术领域。利用粗细颗粒之间比表面积不同,表面附水量的差异,通过粗细分选工艺降低筛上矿附水;采用弛张筛作为强力分级、脱水设备,高硫铝土矿洗精矿在附水10~20%情况下,经弛张筛强力分级后,筛上料附水<7%。采用本发明工艺处理后的高硫铝土矿洗精矿,附水降低5~10%,大幅度降低焙烧脱硫过程中能量消耗,显著的降低生产成本。从而,可以解决高附水洗精矿直接进入焙烧脱硫系统,造成巨大的能源浪费和氧化铝生产成本上升等问题。

1135

1135

0

0

一种高品位高钒含铬型钒钛磁铁精矿混合料制备烧结矿的方法,按以下步骤:(1)准备高品位高钒含铬型钒钛磁铁精矿粉、硼精矿粉、铁精矿粉、提钒含铬弃渣、石灰石、石灰粉、燃料和返矿作为原料;(2)燃料破碎,返矿加水润湿;(3)准备混合水分;(4)加水混合然后制粒;(5)厚料层布料点火烧结,制成热烧结矿;(6)趁热破碎筛分,粒径≥5mm的部分冷却;(7)高炉使用前喷洒含氯抑制剂。本发明为超高碱度冶炼该矿提供了条件,避免了工业化烧结普通钒钛矿提高碱度后,烧结矿品味、强度和成品率下降的问题;充分利用提钒含铬弃渣中的SiO2提高烧结矿中的铁酸钙矿物组,提高烧结矿质量。

1004

1004

0

0

一种从碱性赤泥中选出精铁矿并使尾矿呈中性的方法,包括赤泥预处理和制备铁精矿工艺过程。赤泥预处理是将铝厂排出的赤泥浆加水稀释到固体浓度为30-40%,经筛选后进入弱磁选机,选出强磁物质,脱水后直接作为产品,余下赤泥加水稀释到固体浓度30%后,送入强磁选机进行磁选脱泥,所得粗矿用水冲到粗矿沉降槽或浓密机中浓缩,底流送至真空陶瓷过滤机,滤饼送到悬浮磁化焙烧炉焙烧,焙烧后物料用水冲入球磨机球磨,溢流达到物料固体粒度95%小于75M,然后经过三级磁选和二级浮选,底流经陶瓷过滤机过滤后得58-65%的精铁矿。用本发明能从赤泥中回收精铁矿,使铝矿石得到充分利用,节省了资源和能耗,且使亦泥整体呈中性,减少对环境的污染,具有良好的经济效益和社会效益。

814

814

0

0

一种应用于超贫磁铁矿石选矿技术领域中的超贫磁铁矿石深度破碎选矿工艺,所述工艺具体步骤如下:将超贫磁铁矿石采用旋回破碎机和圆锥破碎机进行粗碎和中碎后,进行一段磁滑轮干抛预选,尾矿石进入二段干抛磁滑轮,精矿石进入锤式破碎机进行细碎作业;细碎的产品经过筛分,精矿石返回进入细碎作业,尾矿石进入筛分,可作为砂石骨料产品;干选精矿采用球磨机磨矿石,经一次粗选,两次精选,一次浓缩和一次过滤后得到干精矿石;磨选尾矿经浓缩机浓缩,过滤机过滤后,与干选机尾矿一并干堆。该发明将磁性铁含量为5%左右的超贫磁铁矿,干抛尾矿经筛分用做骨料产品深度破碎,降低入磨量,节省选矿成本,使得经济效益得到显著的提高。

1143

1143

0

0

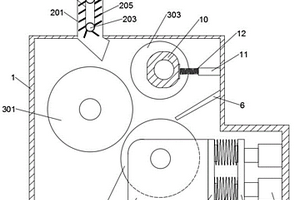

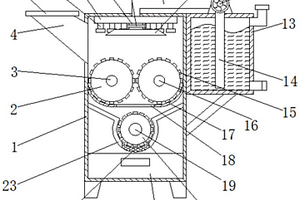

本实用新型公开了一种高效的选矿用矿石破碎装置,包括破碎箱和入料箱,所述破碎箱的顶部螺栓固定有入料箱,所述入料箱的内部对称啮合传动连接有粉碎轴,所述入料箱的外部位于粉碎轴的一侧螺栓固定有第一电动机,所述破碎箱的内壁顶部嵌设有第一筛网,所述破碎箱的外部位于第一筛网的一侧焊接有固定板。本实用新型中,第一电动机可带动入料箱内部的粉碎轴啮合转动,从而将进入破碎箱内部的矿石,进行第一步的破碎处理,当筛分处理后的大颗粒矿石落入到磨碎腔内部时,第二电动机可带动磨轴转动,从而将大颗粒矿石进行磨碎处理,这种结构可复式的将矿石进行分类磨碎处理,从而提高了矿石粉碎处理的效率。

1070

1070

0

0

本发明提供了一种铝土矿粗细分离磨矿工艺方法,采用细筛作为铝土矿入磨前的预先分级设备。细筛筛孔尺寸在<1.5mm,入筛混合矿浆固含>400g/L。混合铝土矿矿浆经过细筛将合格粒度矿浆与粗粒矿石有效分离,粗粒铝土矿入磨,细粒筛下矿浆直接送至下一工序,防止合格粒度的铝土矿进入磨机造成过磨现象。筛上矿进入磨机与水利旋流器组成闭路磨矿。旋流器溢流作为合格矿浆与筛下矿浆一并作为合理矿浆给入下一工序。通过本发明可有效的降低铝土矿过磨现象,磨机入磨矿量可以降低50%左右,能耗降低35%左右,具有良好的经济效益。

827

827

0

0

本发明公开了一种低铬型钒钛磁铁矿配加普通铁矿制备烧结矿的方法,具体采用低铬型钒钛磁铁矿、普通铁矿及其它烧结用料进行混料、焖料、混料、制粒、布料、点火、烧结、破碎和筛分来制备烧结矿。采用本发明方法制得的低铬型钒钛烧结矿,烧成率较高,软熔温度高,并且软熔区间窄,制备的烧结矿在软熔滴落带有良好的透气性,且熔滴性能较好。

983

983

0

0

本发明涉及一种高铬型钒钛磁铁矿配加钛铁矿制备烧结矿的方法,其公开了主要利用高铬型钒钛磁铁矿、钛铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制备高铬型钒钛烧结矿。该方法有效避免了按其它烧结方法造成的结块等混料不均匀的后果,焖料结束后,再次混料,保证混料的均匀性,并提高了烧结速率,降低了烧结时间,显著提高了高铬型钒钛烧结矿的生产效率,且节省能源,降低了成本;制备的高铬型钒钛烧结矿在软熔滴落带有良好的透气性,且熔滴性能较好。该方法对高铬型钒钛磁铁矿在高炉流程中的研究为今后合理利用高铬型钒钛磁铁矿和钛铁矿提供理论依据和技术基础。

914

914

0

0

本发明涉及矿物加工工程技术领域,具体涉及一种氟碳铈矿还原伴生稀土矿的赤铁矿的分离方法。所述分离方法为以伴生稀土矿的赤铁矿为原料,氟碳铈矿为还原剂,将伴生稀土矿的赤铁矿经过磨矿、筛分、烘干后经弱磁选得到伴生稀土矿的赤铁矿弱磁尾矿,再经强磁选得到伴生稀土矿的赤铁矿强磁精矿;与氟碳铈矿混合以伴生稀土矿的赤铁矿强磁精矿中铁含量与氟碳铈矿中稀土元素氧化物质量比为1:1~1:3混合,以惰性气体或氮气作为保护气,700~950℃焙烧温度下流态化焙烧10~30分钟得焙烧产物,冷却后经弱磁选分离。本发明方法充分利用了氟碳铈矿,同时使伴生矿中的稀土和赤铁矿分离,提高铁品位和稀土元素氧化物回收率。

940

940

0

0

本发明公开了一种高铬型钒钛磁铁矿配加普通铁矿制备烧结矿的方法,具体采用高铬型钒钛磁铁矿、普通铁矿及其它烧结用料进行混料、焖料、混料、制粒、布料、点火、烧结、破碎和筛分来制备烧结矿。采用本发明方法制得的高铬型钒钛烧结矿,烧成率85~92%,转鼓强度在63~75%范围内;低温还原粉化性率RDI+3.15在75~96%范围内;还原性RI在68~75%范围内,还原性高;软化开始温度在1086~1132℃范围内,软化结束温度1250~1274℃范围内,压差陡升温度在1306~1318℃范围内,滴落温度在1413~1465℃范围内,软化温度区间144~170℃范围内,软熔温度区间在87~153℃区间内,软熔温度高,并且软熔区间窄,在软熔滴落带有良好的透气性,且熔滴性能较好。

933

933

0

0

本发明涉及一种低铬型钒钛磁铁矿配加钛铁矿制备烧结矿的方法,其公开了主要利用低铬型钒钛磁铁矿、钛铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制备低铬型钒钛烧结矿。该方法有效避免了按其它烧结方法造成的结块等混料不均匀的后果,焖料结束后,再次混料,保证混料的均匀性,并提高了烧结速率,降低了烧结时间,显著提高了低铬型钒钛烧结矿的生产效率,且节省能源,降低了成本;制备的低铬型钒钛烧结矿在软熔滴落带有良好的透气性,且熔滴性能较好。该方法对低铬型钒钛磁铁矿在高炉流程中的研究为今后合理利用低铬型钒钛磁铁矿和钛铁矿提供理论依据和技术基础。

北方有色为您提供最新的辽宁沈阳有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日