全部

807

807

0

0

本发明提供了一种危险废物焚烧炉炉渣综合处理系统,危险废物焚烧后产生的残渣,由回转窑尾部的渣室排出,进入冷渣器进行水淬处理,冷却后的残渣Ⅰ经水渣分离,得到残渣Ⅱ,残渣Ⅱ利用震动布料器布料,通过滚筒皮带机输送,所述滚筒皮带机上方设有永磁除铁器,残渣Ⅱ中的废铁被永磁除铁器除去,得到残渣Ⅲ,残渣Ⅲ送入桨叶式螺旋干化机,中焚烧炉焚烧产生的高温烟气经过净化作为桨叶式螺旋干化机的热源。本发明中烟气作为热源省去了干化直接消耗的热量,降低了干化系统的能量消耗,实现资源的再生利用,同时利用其焚烧炉的余热对其分离筛选过后的炉渣进行干化,使炉渣水份降到25%以下,再送危险废物填埋场进行安全填埋。

1105

1105

0

0

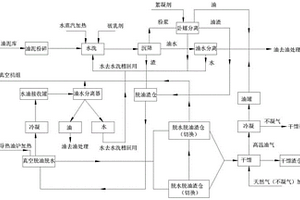

本发明提供一种含油危废的处理工艺,涉及环境保护技术领域。一种含油危废的处理工艺,包括以下步骤:将含油危废粉碎,加入破乳剂,水蒸气加热水洗,沉降,得到粉浆、液体一和沉渣一,将达到一定浓度的粉浆进行卧螺分离,得到沉渣二、油和水,将液体一进行油水分离得到油和水;合并沉渣一和沉渣二,真空脱油脱水,得到液体二和粗渣,将粗渣干馏,得到干渣和高温油气,将高温油气进行冷凝,得到油和不凝气;将液体二进行油水分离,得到油和水。本发明的含油危废的处理工艺,通过破乳、水洗、沉降、卧螺分离、真空脱油脱水、干馏和冷凝配合,可以更好地将油泥中的油、水、泥渣分离,有效提高油和水的回收利用率,减少污染,更利于环境保护。

1077

1077

0

0

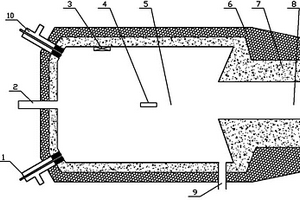

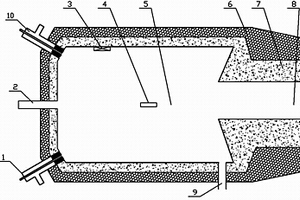

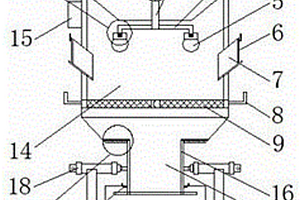

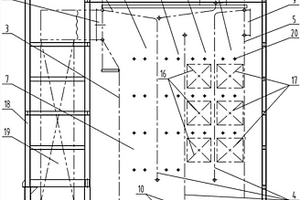

本实用新型涉及一种铝冶炼氟-碳危险固体废弃物焚烧炉。它包括炉壁、炉室,所述炉壁包括保温层、内衬层,在所述炉壁的一端设置有点火/观察孔和至少一个燃烧器,其另一端设置有高温尾气出口,在该炉壁侧面或/和顶面设置有二次热风进口和三次热风进口,在所述炉壁底部设置有排料口。利用本实用新型处理氟-碳高危固体废弃物,可回收废料中所含的电解质,并充分利用碳燃烧所产生的热量,消耗燃料少,也解决了电解铝生产过程中阳极预热热源的来源问题,实现了物料和热能的循环利用,不产生废渣、废水,废气最终进入电解净化系统,实现了零污染排放,可彻底改变当前氟-碳废料污染环境的现状,同时可有效的杜绝原材料的浪费。

967

967

0

0

本发明涉及一种铝冶炼氟-碳危险固体废弃物综合处理利用方法。该方法是先将碳渣、废旧阴极两类氟-碳废料破碎粉磨并混合配比后连续定量的喷入高温专用焚烧炉燃烧,液态的电解质从焚烧炉底部流入料箱,冷凝后返回电解槽使用;尾气中的大量余热用来预热焚烧炉所需空气和阳极碳块;低温尾气进入电解铝净化系统,将氟回收后排放。本发明根据氟-碳废料的特点,采用焚烧的方法对氟-碳高危固体废弃物进行综合处理,回收废料中所含的电解质,并充分利用碳燃烧所产生的热量,消耗燃料少,也解决了电解铝生产过程中阳极预热热源的来源问题,实现了物料和热能的循环利用。

1168

1168

0

0

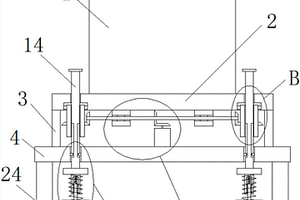

本实用新型公开了一种回转窑和等离子熔融炉结合的危险废物处置装置,包括筒体,所述筒体下方从左到右依次设置有第一支撑座、第二支撑座和第三支撑座,所述第一支撑座和第三支撑座顶端前后两侧均固定连接有托轮,所述第二支撑座顶端左右两侧分别固定连接有第一支撑板和第二支撑板,所述第二支撑板右端固定连接有电机。本实用新型中,通过回转窑对废物危险物进行初步处理,经过初步处理后的废料通过连接管道进入等离子熔融炉中,通过进气管道注入惰性气体和还原性气体,如氩气和氢气,随后通过等离子炬将其变为等离子体,高温的等离子电弧对废料进一步处理,废物处理更加彻底,同时减少污染,值得大力推广。

1245

1245

0

0

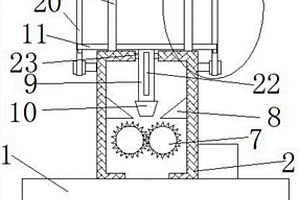

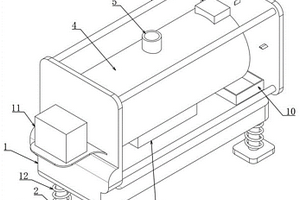

本发明公开了一种危险废物前期预处理装置,包括处理装置本体,所述处理装置本体的底部固定安装有第一支撑座,第一支撑座的底部四角均固定安装有第一支撑杆,四个第一支撑杆的底端固定安装有同一个第二支撑座,第二支撑座的顶部固定安装有电机,电机的输出轴上固定套设有第一锥形齿轮,第一支撑座的底部固定安装有两个第一支撑块,两个第一支撑块上转动安装有同一个第二支撑杆。本发明结构简单,实用性强,可快速对危险废物前期预处理装置进行移动,从而方便了危险废物前期预处理装置的定位安装工作,且在对危险废物前期预处理装置进行移动过程中可对其进行减震保护。

879

879

0

0

本实用新型公开了一种水泥窑处理危险废弃物炉渣清理装置,包括支撑板,所述支撑板的一侧设置有横架,横架的两端分别设置有滚轮,滚轮的顶部连接有传动轮,传动轮的一侧通过皮带连接有主动轮,主动轮的顶部连接有第一电机,所述支撑板的另一侧转动连接有推板,推板的中间连接有主轴的一端,主轴的另一端穿过支撑板和横架连接有第二电机,所述推板远离支撑板的一侧边沿设置有刮片,且刮片与推板之间的连接方式为焊接,所述刮片为圆弧形,且刮片关于推板上均匀环绕设置有多个,该水泥窑处理危险废弃物炉渣清理装置采用横架、支撑板和推板等结构设计,能够自动在水泥窑内进行移动,并对窑内壁形成刮擦,从而可自动清理炉渣,更加轻松高效。

1032

1032

0

0

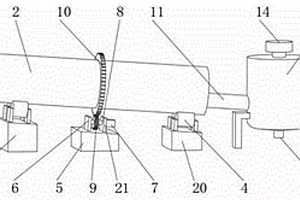

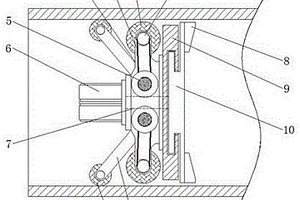

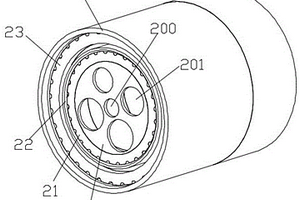

一种危废处理燃烧器喷嘴,喷嘴包括从内到外依次设置的中心轴、旋流器、煤粉管、外轴管、外风管;所述中心轴内设置点火孔,中心轴内围绕所述点火孔设置至少一个危废处理孔;所述中心轴固定设置在所述旋流器的通孔内,所述旋流器和所述煤粉管之间为旋流风道,所述煤粉管和所述外轴管之间为煤粉通道,所述外轴管和所述外风管之间是轴流风道。相对于现有技术,本实用新型的喷嘴包括多个所述危废处理孔,连接所述危废处理管道可以处理固体、液体以及气体等形态的危废物。所述喷嘴设置旋流风道以及轴流风道,可以更好的是煤粉燃烧,从而处理所述废危物。调节后部管道对应的所述伸缩节,可以调整旋流风道和轴流风道的方向以及流速。

1020

1020

0

0

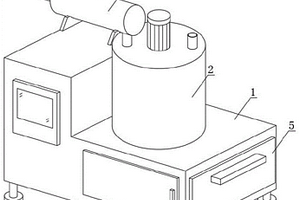

本实用新型公开了一种危险废物处理器,包括筒身、入料口和排气管,所述筒身的表面安装有筒门,所述入料口设置在筒身的顶部,且入料口的内部安装有切割刀,所述筒身的内部安装有焚烧桶,且焚烧桶的底部设置有掉渣口,所述排气口安装在焚烧桶的侧面,且排气口的内部设置有除尘袋,所述筒身的内壁设置有冷却水,所述筒身的上端内部设置有连接轴。该危险废物处理器,设置有两组切割刀,可以对较大的固体危险废物进行全面切割粉碎,解决了对固体危险废物处理方面还不够完善的问题,焚烧时产生的浓烟会从排气管排出,浓烟中带有燃烧之后的粉尘会残留在除尘袋中,解决了危险废物焚烧过后的烟气没有的到处理,散播到空气中造成污染的问题。

1009

1009

0

0

本实用新型属于危废处理技术领域,具体涉及一种危废垃圾收集箱,包括厢式的壳体,壳体前侧设置有可开合的侧门,侧门和壳体上配合安装有第一电控锁,壳体顶部设置有危废入口,危废入口内设置有进料漏斗,危废入口上安装有防盗盖板,防盗盖板和壳体上配合安装有第二电控锁,壳体内部设置有用于放置垃圾内桶的收集托盘,收集托盘下方设置有称重装置,壳体侧壁上还设置有通气装置,壳体上设置有刷卡器和控制器。该收集箱满足企业对危废垃圾的收集、暂存和管理需求,有利于实现危废垃圾从源头上防止流失,有助于危废垃圾的台账建立和规范管理,适宜于广泛推广应用,减轻环境污染隐患,降低企业安全生产和环保压力。

933

933

0

0

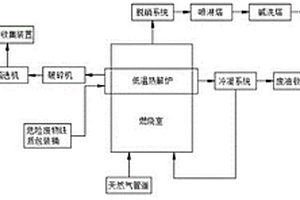

本实用新型提供一种危险废物铁质包装桶的低温热解处理系统,包括燃烧室,燃烧室内设置低温热解炉,燃烧室的燃料进口与天然气管道连通;低温热解炉的固体出料口通过输送机与破碎机连接,破碎机通过输送机与磁选机连接,磁选机铁料出口通过输送机与废铁收集装置连接,磁选机热解碳出口通过输送机与热解碳收集装置连接;低温热解炉的气体出口通过管道与冷凝系统连通,冷凝系统的气体出口与燃烧室的燃料进口连通,冷凝系统的液体出口与废油收集装置连通。本实用新型处置危险废物铁质包装桶成本低、废水产生量小,对设备基本无损伤,可保障设备长期稳定运行,同时处理后生成的废铁、热解碳、热解油都可作为资源重复利用,具有一定的经济价值。

1050

1050

0

0

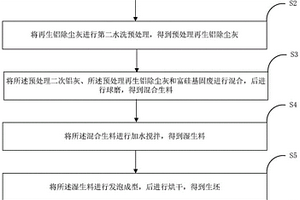

本发明特别涉及一种以危废制备的保温耐火材料及其制备方法,属于工业危废综合利用技术领域,方法包括:将二次铝灰进行第一水洗预处理,得到预处理二次铝灰;将再生铝除尘灰进行第二水洗预处理,得到预处理再生铝除尘灰;将所述预处理二次铝灰、所述预处理再生铝除尘灰和富硅基固废进行混合,后进行球磨,得到混合生料;将所述混合生料进行加水搅拌,得到湿生料将所述湿生料进行发泡成型,后进行烘干,得到生坯;将所述生坯进行烧结,得到保温耐火材料;协同互补利用二次铝灰和除尘灰中铝、碳、硅等元素资源,将二次铝灰及除尘灰转化成保温耐火材料,解决铝工业危废问题的同时,实现二次铝灰及除尘灰的高值化利用。

971

971

0

0

本发明公开了一种湿法冶炼固体危废渣综合回收有价金属工艺,包括以下步骤:(1)原矿经过磁选,筛选后的材料为铁精矿及混合物A;(2)混合物A经过锌浮选,筛选后的材料为锌精矿及混合物B;(3)混合物B经过重选,筛选后的材料又经过铅浮选,铅浮选后的混合物C为铅精矿及尾矿。有效的回收了湿法冶炼固体危废渣中的铁、硫、硫化锌、氧化锌、硫化铅、氧化铅等有价金属;尾矿达到常规浮选尾矿重金属排放标准,有效的解决了安全、环保问题。

1007

1007

0

0

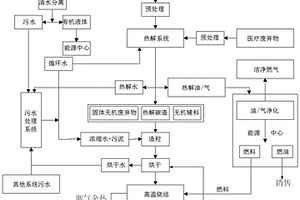

本发明涉及一种热解与陶粒烧结协同的危废处理工艺,包含如下处理步骤:(1)将进场危险废弃物进行分类;(2)液体有机废弃物通过处理形成污水和有机液体;(3)固体/半固体有机废弃物和医疗废弃物通过处理产生热解水、热解碳渣和热解油/汽;(4)固体无机废弃物通过处理形成生料球;(5)生料球用于供能和制作;(6)能源中心将收集到的有机液体和热解油/汽制作成燃料进行自我系统的供能和出售;(7)系统污水处理后用于尾气处理。本发明大大简化了危废处理流程,系统设备投入和土地占用,以协同方式解决单独处理难以解决的问题,大大降低了危废处理成本,在无害化的前提下,最大限度实现了资源化,为消除危废填埋场奠定基础。

826

826

0

0

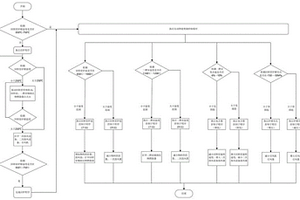

一种回转窑用危险废物智能焚烧控制方法、装置及系统,该控制方法包括自动启炉程序和自动智能焚烧控制程序的执行;在自动启炉程序的执行前,根据回转窑炉膛温度作出是否执行的判断,执行自动启炉程序时,通过控制相应的辅助比例燃烧器和鼓风设备及引风机的配合,完成启炉程序;自动智能焚烧控制程序包括用以分别调整回转窑炉膛温度、二燃室温度、二燃室出口氧含量以及回转窑炉膛负压的子程序。危险废物智能焚烧控制装置用于所述控制方法的实施,危险废物智能焚烧控制系统包括危险废物智能焚烧控制装置和监控系统以及PLC系统。本发明可降低操作人员的劳动强度,避免二次污染的产生,提高危险废物焚烧处理的自动化水平。

814

814

0

0

本实用新型公开了一种危险废物预处理装置的切割机构,包括切割箱主体和位于切割箱主体底部的收纳箱,所述切割箱主体的内部安装有两个环型刀片,所述切割箱主体内侧壁固定安装有环型板,且环型板位于两个环型刀片的上方,环型板顶部设为倾斜截面,所述切割箱主体顶部四角均固定安装有支撑杆,且四个支撑杆的顶部固定安装有同一个顶板,所述顶板的顶部设有料斗,且料斗的底部固定安装有导料管,导料管的底部延伸至切割箱主体内,所述切割箱主体顶部内壁开设有第一圆型通孔。本实用新型结构简单,通过各个结构的配合,避免了危险废物在切割箱主体内积压造成堵塞,有效的提高了对于危险废物的切割工作。

873

873

0

0

本实用新型公开了一种危险废物焚烧用带有飞灰压平结构的处理装置,属于危险废物焚烧领域。本实用新型的一种危险废物焚烧用带有飞灰压平结构的处理装置,包括支撑架和设置在支撑架上端的焚烧炉,收集结构包括设置在支撑架内部的收集框和设置在收集框内部的入料道,收集框内部顶壁上安装有电动推杆,电动推杆的下端安装有压平板,本实用新型解决了现有在焚烧后,废物会变成灰烬,在进行排料时,若不对其进行压平压实,较难对其进行收集的问题,操作人员打开阀门,使得焚烧后的灰能够从卸料管通过入料道进入收集框内,利用收集框能够对灰进行收集,此时利用开关能够使电动推杆推动压平板向下移动,从而能够将灰进行压平,充分利用收集框内的空间。

959

959

0

0

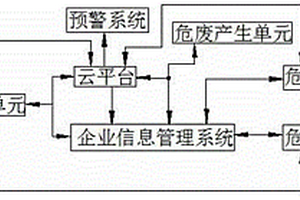

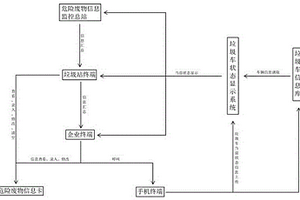

一种互联网+危险废弃物管理的系统和方法,包括危废监管单元、危废产生单元、危废运输单元、危废处置单元、云平台、企业信息管理系统和预警系统,危废监管单元与云平台之间进行数据的传输;云平台与危废产生单元、危废运输单元及危废处置单元之间进行数据的传输,预警系统接收云平台传送的信息;危险废弃物依次在危废产生单元、危废运输单元和危废处置单元的作用下进行了有效的处理,其中涉及到多次危险废弃物的确认和运输车辆的确认,保证了危险废弃物的安全,避免出现遗失的问题。本发明所述的结构连接紧密,使用起来智能化程度高,人员参与比较少,所说的方法流程紧凑,有效降低了危险废弃物的非法遗失,加强了危险废弃物的监管力度。

1009

1009

0

0

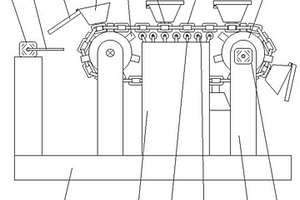

本实用新型公开了一种危险废物处理用转运装置,包括铁链,所述铁链上设有连接板,且连接板上设有转运盒,并且转运盒顶端通过转轴穿插连接有翻盖门,所述铁链套在转筒上,且转筒和铁链有且设置有2个,所述转筒通过转轴与支撑杆相连接,且支撑杆固定在基座上端,并且其中一个转轴与固定在支撑杆上的第一电机的电机轴固定连接。该危险废物处理用转运装置设有带翻盖门的转运盒,第一电机驱动转筒带动铁链转动,使转运盒随着铁链活动而改变角度,让处于闭合状态的翻盖门在重力作用下被打开,让危险废物被倾倒,该装置使危险废物在转运盒内保持密封的转运状态,让危险废物的转运过程更加安全,避免危险废物的有毒气体大量散发而影响环境。

1191

1191

0

0

本发明提供一种协同处置危废回转窑用镁铁复合氧化铝尖晶石砖的制备方法。所述协同处置危废回转窑用镁铁复合氧化铝尖晶石砖的制备方法包括以下步骤:S1:镁铁复合氧化铝尖晶石砖生产工序;a、原料的标准:选取原料进行化学成分分析,要求:(1).电熔镁砂含MgO≥97%,含SiO2≤0.8%,含Fe2O3≤0.8%,含CaO≤1.0%;(2).烧结铁砂含MgO≥97%,含SiO2≤1.0%,含Fe2O3≤1.0%,含CaO≤1.5%;(3).铁铝尖晶石含MgO≤1.0%,含SiO2≤0.8%,含Fe2O3≥35%,含Al2O3≥58%,含CaO≤1.0%。本发明提供的协同处置危废回转窑用镁铁复合氧化铝尖晶石砖的制备方法具有良好的抗侵蚀性能、良好的挂窑皮性能以及良好的抗热震性能。

1156

1156

0

0

本实用新型属于危险废物焚烧设备的技术领域,具体为危险废物焚烧防结渣处置装置,危险废物具有毒性、易燃性、爆炸性、腐蚀性、化学反应性或传染性,会对生态环境和人类健康构成严重危害。危险废物的污染不像废水、废气那样敏感直观,因此人们对危险废物的危害认识不足,且对其治理水平也远远落后于对废水、废气的治理;本实用新型利用盖板上的刮刀与焚烧桶之间配合可以实现自动清理焚烧桶口,不需要人力进行清理;利用振动机实现自动清理废料功能,可以将废料都清理到垃圾箱中;结构简单、操作方便,自动化程度高,节省劳动力。

756

756

0

0

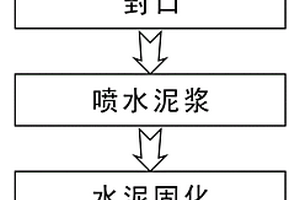

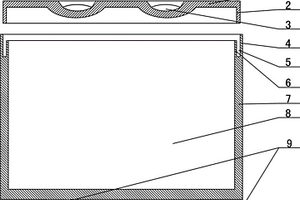

一种化工危险废品的无害化处理包装,涉及一种危险废品包装,包括内包装封袋(3)和水泥加固层(7),化工危险废品(4)装入内包装封袋(3)后通过热压封装线(2)将袋口(1)封闭形成块状结构,在块状结构的外表面喷涂水泥加固层(7)后形成化工危险废品的无害化处理包装;本发明利用内包装封袋塑料布的耐久性获取化工危险废品的长期封闭保存,由水泥加固层防范塑料布在堆放或填埋中的相互挤压破裂。

1446

1446

0

0

本发明提供了危险废物物联网监管系统,本发明通过垃圾车司机随身携带的危险废物信息卡,把企业与垃圾回收站点之间进行动态信息连通,采用一卡一人的对应原则,便于信息的录入、传输、传递和携带,在后期信息核验时能够及时回溯信息,责任到人。同时通过危险废物信息卡,使得垃圾回收站点对接受危险废物时进行二次信息核查,若发现该垃圾车所实际运输的危险废物信息与危险废物信息卡内储存的信息发生错误,则能够通过危险废物信息卡内储存的信息进行回溯,并且能够责任到人,及时追查原因,及时消除未知安全隐患。上级部门通过危险废物信息监控总站实时查看所辖区域的危险废物的各项信息,便于实时监控。

843

843

0

0

多通道危废处理燃烧器,包括喷嘴以及与所述喷嘴连接的后部管道,喷嘴包括从内到外依次设置的中心轴、旋流器、煤粉管、外轴管、外风管;所述中心轴内设置点火孔,中心轴内围绕所述点火孔设置至少一个危废处理孔;所述中心轴固定设置在所述旋流器的通孔内,所述旋流器和所述煤粉管之间为旋流风道,所述煤粉管和所述外轴管之间为煤粉通道。相对于现有技术,本实用新型的喷嘴包括多个所述危废处理孔,连接所述危废处理管道可以处理固体、液体以及气体等形态的危废物。所述喷嘴设置旋流风道以及轴流风道,可以更好的是煤粉燃烧,从而处理所述废危物。调节后部管道对应的所述伸缩节,可以调整旋流风道和轴流风道的方向以及流速。

1147

1147

0

0

本实用新型公开了一种半固态危险废物处置装置,包括处置箱主体,所述处置箱主体的上端安装有转轴,所述转轴的表面固定安装有连接杆,所述连接杆的下端活动安装有加热器,所述处置箱主体的侧面安装有进料口,所述处置箱主体的左侧固定安装有温度控制器,所述处置箱主体内部连接有过滤网,所述处置箱主体的内部安装有烘干箱,所述压实箱的表面固定安装有滑轨,所述活动板的外部固定安装有气缸。该半固态危险废物处置装置在内部设置了烘干箱和压实箱,可以将半固态危险废物先放进烘干箱内部将水分烘干,这样可以减少半固态危险废物的重量和体积,然后再用压实箱将半固态危险废物的形状进行固定,这样便于半固态危险废物的运输,且可以节省成本。

818

818

0

0

本发明公开了一种危险固体废弃物处理桶,包括处理桶本体,所述处理桶本体的顶侧固定安装有固定杆,所述固定杆的上方设有连接块,所述连接块的底侧对称焊接有两个连接杆,两个连接杆的底端均焊接有滑块,所述固定杆的两侧均开设有移动槽,所述滑块远离连接杆的一端滑动安装在移动槽内,所述固定杆的顶侧固定安装有齿条,所述连接块上开设有放置腔,所述放置腔内固定安装有电机,所述连接块的底侧开设有安装凹槽。本发明结构简单,使用方便,处理桶本体内的危险固体废弃物装满时,能够便于对周边工作人员进行提示,且能够及时封闭进料斗来停止危险固体废弃物继续进入,满足用户的使用需求。

1120

1120

0

0

本发明公开了一种炭素生产危废产物再生炭方砖的生产方法,包括以下步骤:S1、混合前准备:各组分按百分比混合,包括收尘粉30%~35%、焙烧电捕焦油10%~15%、残极粉45%~50%和沥青6%~8%;S2、加热混合搅拌工序:将收尘粉输送至混捏加热锅内干混5~10min后,将其加热至40~55℃,然后与加热至90~95℃的焙烧电捕焦油和沥青的混合物进行混合搅拌,使物料形成具有可塑性的糊料;S3、振动成型工序:出锅后的糊料进行凉料冷却,待温度降至40~50℃后,本炭素生产危废产物再生炭方砖的生产方法对炭素生产过程中产生的三类危废物质进行融合并重复利用,创造产能和价值,大大降低了企业的生产成本。

708

708

0

0

本实用新型公开了一种危险废弃物焚烧余热锅炉,克服了现有技术中危险废弃物焚烧余热锅炉内烟气流速变化大,辐射换热效率低以及烟气出口温度高,有效利用率低的问题,该危险废弃物焚烧余热锅炉包括炉体和设置在炉体上的锅筒,所述炉体为全水冷壁密封结构,前墙膜式壁、至少两个中间隔墙膜式壁、后墙膜式壁与顶部膜式壁和两侧墙膜式壁共同构成若干个竖井烟道,前墙膜式壁上部设有烟气进口,后墙膜式壁上部设有烟气出口,炉体底部设有烟气沉降室和除灰口,炉体最前端的第一竖井烟道和第二竖井烟道为辐射受热面烟道,第二竖井烟道后端的竖井烟道内均设有对流蒸发管束,该锅炉换热效率高、除尘效果更好。

1179

1179

0

0

一种化工危险废品运输容器,涉及一种运输容器,在盒体(7)的上端设有外部边(4)和内部边(6),外部边(4)与内部边(6)之间形成插槽(5),上盖(1)外缘下部设有对应盒体(7)插槽(5)的下插入边(2),在上盖(1)的上部面设有至少一个凹陷式手柄(3);盒体(7)的腔体(8)与上盖(1)形成化工危险废品(10)的运输防泄漏容器;本发明通过将盒体上端口的边设置为外部边和内部边,利用上盖的下插入边插在外部边与内部边之间的插槽中,有效防范了运输途中化工危险废品的泄露或洒落。

北方有色为您提供最新的河南有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日