全部

1178

1178

0

0

本发明属于化工领域,具体涉及利用钒酸钠清洁制备钒产品的方法。本发明所要解决的技术问题是提供一种利用钒酸钠清洁制备钒产品的方法,包括以下步骤:将钒酸钠溶于水中,用有机酸调节pH至2.0~10,然后加入沉钒剂进行反应,固液分离,得到固体和液体。本发明方法产品纯度高,且沉钒废水中不含硫酸根、氯离子等,浓缩后可返回焙烧工序提钒使用。

783

783

0

0

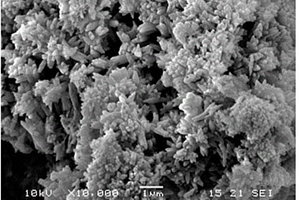

本发明属于固体废弃物再利用领域,特别涉及一种利用钛白绿矾制备磷酸亚铁水合盐结晶的方法。本发明为解决目前钛白绿矾除杂工艺设备要求高、除杂不完全,除杂后所得产品性质不稳定的问题,提供了一种利用钛白绿矾制备磷酸亚铁水合盐结晶的方法,该方法主要包括将钛白绿矾、水和磷酸混匀,形成胶体后离心,然后向滤液中加入磷源溶液,再用碱性溶液调节pH,最后离心、过滤,对滤渣进行洗涤、干燥即得合格的磷酸亚铁水合盐结晶产品。本发明所述方法适用的绿矾来源广泛,产生的硫酸亚铁胶体吸附杂质不具有选择性,除杂率在85%以上;制备的磷酸亚铁水和结晶盐可作为制备磷酸铁锂正极材料的二价铁源前驱体,形貌规整,产品附加值高,市场前景大。

1168

1168

0

0

本发明属于固体废弃物资源综合利用领域,具体涉及一种高炉渣铁精粉制备所得球团矿及其制备方法和应用。本发明所要解决的技术问题是提供一种工艺简单的高炉渣铁精粉制备球团矿的方法。本发明所采用的技术方案包括以下步骤:a、将含水量≤10%的高炉渣经破碎、筛分、球磨、磁选得铁精粉,控制铁精粉粒度≤1.5mm,粒度<1mm的铁精粉占铁精粉总重量的20%以上,含铁量≥60%;b、将铁精粉与粘结剂混合搅拌并加水,混合均匀得混合料;c、将混合料压制成型,晾干得球团矿。本发明方法与常规钢渣制球团矿相比,节约了步骤,降低了生产成本和节约了时间。

879

879

0

0

本发明提供了一种烧结矿及其生产方法。所述方法包括:将按重量计55~60份的含钒钛铁矿粉、1~3份的提钒尾渣、3~5份的高炉瓦斯灰、4~7份的石灰石、5~7份的焦粉、9~23份的澳矿以及4~6份的活性石灰进行混料,形成混合料;将混合料布置到烧结机中,以1050~1200℃的烧结点火温度进行烧结,制得烧结矿。所述烧结矿的成分按重量百分比计由不低于49.5%的TFe、5%~8%的SiO2、9%~12%的CaO、2%~4%的MgO、5%~8%的TiO2、0%~1%的V2O5组成,且其碱度为1.8~2.1。本发明的优点包括:能够在保证烧结矿品位不下降的基础上,有效利用钒制品生产中的固体废弃物(即,提钒尾渣)制得烧结矿。

813

813

0

0

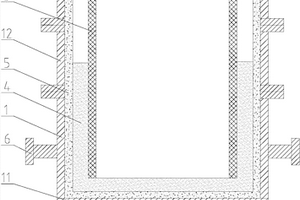

本发明公开了钒铝合金冶炼炉及其制备方法,包括炉体,炉体由炉底、用于堆放炉渣的中圈和用于防止飞溅的上圈组成;炉体固定在振实台上,炉体内设有可取出的胎具,胎具内盛装反应物料,胎具与炉体的内侧面之间留有间隙,间隙中填充隔离层,炉体的内表面覆盖有浇注层。简化了冶炼炉的结构,可减低制作成本、缩短制作周期;有效减少了耐火材料的使用量,并且耐火材料可以反复使用,不用打结烘烤炉体,有效缩短炉体制作周期和降低劳动强度,且废弃物产生少;利用可拆卸的胎具对填充层和反应物料进行隔离,取出胎具后隔离层和反应物料之间由于固体的扩散性差而不会相互渗透,可保证反应过程中不会有耐火材料进入反应熔池,保证钒铝合金的纯度。

902

902

0

0

本发明属于钢铁冶金领域,具体涉及一种转炉半钢炼钢造渣的方法。本发明转炉半钢炼钢造渣的方法,包括以下步骤:a、将连铸浇注结束后钢包中的注余渣以及残余钢水一起倒入待用的半钢罐内;b、将提钒后的半钢加入到半钢罐中;c、将半钢罐中的渣和半钢一起兑入炼钢转炉中,加入造渣材料,进行半钢炼钢造渣。本发明转炉半钢炼钢造渣的方法,工艺简单,不仅优化了半钢炼钢工艺,有效降低了过程温度损耗、辅料和钢铁料消耗,还实现了二次资源的高效回收利用,降低了固体废弃物的排放。

1206

1206

0

0

本发明适用于固体粉料人工造块技术领域,尤其涉及到含有金属基粉料的造块方法。主要利用金属冶炼中产生的废弃物如转炉烟尘或污泥、含钒铁水的提钒污泥、脱硫渣、渣铁粒、氧化铁皮、炼铁粉尘等,将这些物料或单独造块或作为反应介质配加入其它物料如铁精矿、瓦斯灰、瓦斯泥、煤粉、焦粉等,添加一种氧化剂溶液,混碾均匀后压制成型或圆盘造球,物料球或块在潮湿、通风的露天养护2-3天,球、块便达到较高强度,可返回直接冶炼。本发明具有投资少、工艺简单、造块成本低、团矿强度高等优点。

767

767

0

0

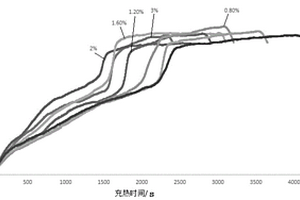

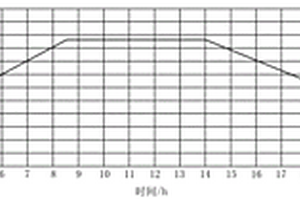

本发明涉及提钒尾渣/泡沫炭/有机质复合相变材料及其制备方法,属于复合相变储能材料技术领域。本发明解决的技术问题是提供一种导热性能好的提钒尾渣/泡沫炭/有机质复合相变材料。该材料以泡沫炭为支架,泡沫炭的孔隙中填充有机质和提钒尾渣,且提钒尾渣均匀分布在有机质中,所述提钒尾渣为微米级,提钒尾渣占复合相变材料重量的0.4~3%。本发明复合相变材料,所使用的支撑材料泡沫炭和强化传热剂提钒尾渣价格比较低廉;制备过程中使用恒温水浴且在常压而非真空条件下进行搅拌即可,制备的过程简单、方便、能耗低,适合于大规模生产过程,能够实现固体废弃物资源再利用的同时还可以实现资源的优势整合。

845

845

0

0

本发明涉及利用硫酸法钛白酸解残渣制备碳化渣的方法,属于冶金固体废物处理领域。本发明所要解决的是酸解残渣无有效利用方法,造成资源浪费和石膏堆放等问题,其技术方案是提供了利用硫酸法钛白酸解残渣制备碳化渣的方法,包括以下步骤:a、收集硫酸法钛白生产过程中产生的湿基酸解残渣,干燥,得到干基酸解残渣,备用;b、将干基酸解残渣与碳质还原剂混合进行碳热还原,即得碳化渣。本发明利用碳质还原剂将酸解残渣中的TiO2转变为TiC,TiC可作为后续氯化钛白生产TiCl4的原料,实现了钛资源综合利用,减少环境污染,同时也降低了硫酸法钛白的生产成本。

907

907

0

0

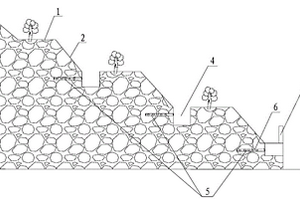

本发明公开了一种综合治理方法,尤其是公开了一种用于大高差、陡坡降煤矸石山的综合治理方法,属于生产弃物环保处理工艺技术领域。提供一种治理相对较为彻底,治理后稳定性相对较高,再利用成本相对较低的用于大高差、陡坡降煤矸石山的综合治理方法。所述的综合治理方法先通过对煤矸石山坡体逐级进行台阶加边坡的结构治理将固体废弃物变成可以资源化利用的土地,然后再在坡体结构治理的基础上通过对整个坡面的生态植被园林化修复治理煤矸石山坡体的生态环境完成所述的综合治理。

849

849

0

0

本发明提供了一种沉钒的方法,其特征在于,该方法包括将酸性钒酸根离子溶液在密闭条件下进行加热处理,加热处理的温度为90-250℃,时间为0.5-5h。本发明还提供了一种五氧化二钒的制备方法,其特征在于,采用本发明提供的沉钒的方法将酸性钒酸根离子进行沉钒,然后将沉钒所得固体干燥后焙烧。本发明方法,与现有沉钒工艺中水解沉钒相比,沉钒条件容易实现;沉钒率高,沉钒速度快;本发明方法与铵盐沉钒法相比,减少了沉淀废水中难于处理的盐分含量,具有重要的环保意义,且不需加入铵盐即可完成沉钒过程,降低了成本;本发明提供的沉钒的方法,工艺简单,可广泛应用于工业生产。

1039

1039

0

0

本发明提供了一种用于软磁材料的氧化铁的制备方法,该方法包括将绿矾用饱和硫酸亚铁水溶液浸泡以去除所述绿矾中的偏硅酸,并将浸泡后的产物固液分离,再将固液分离得到的固体产物中的结晶水脱除,然后将脱除结晶水后的固体产物在750-800℃下进行第一煅烧,并将第一煅烧产物水洗以去除可溶性金属盐,然后将水洗产物在880-900℃下进行第二煅烧。采用本发明提供的方法能够非常有效地去除所述绿矾中的杂质,得到的氧化铁非常适用于制备软磁材料,从而实现了将绿矾变废为宝的目的,解决了现有技术无法对大量绿矾进行有效处理的问题,极具工业应用前景。

1223

1223

0

0

本发明属于湿法冶金技术领域,具体涉及含钒溶液制备二氧化钒的方法。本发明所要解决的技术问题是提供一种能够从源头消除氨氮废水,并且能够保证产品纯度的含钒溶液制备二氧化钒的方法。该方法包括如下步骤:a、调节含钒溶液的pH值至2.0~2.8,加热至30℃~60℃,通入SO2气体得到还原后含钒溶液;b、调节还原后含钒溶液的pH值为3~7,反应,固液分离得到沉钒母液和沉钒固体,沉钒固体在惰性气体中干燥得到二氧化钒。本发明方法钒的回收率可达98%以上,制备得到的二氧化钒的纯度可达99%以上。

1025

1025

0

0

本发明属于湿法冶金技术领域,具体涉及含钒溶液制备五氧化二钒的方法。本发明所要解决的技术问题是提供一种能够从源头消除氨氮废水,并且能够保证产品纯度的含钒溶液制备五氧化二钒的方法。该方法包括如下步骤:a、调节含钒溶液的pH值至2.0~2.8,加热至30℃~60℃,通入SO2气体得到还原后含钒溶液;b、调节还原后含钒溶液的pH值为3~7,反应,固液分离得到沉钒母液和沉钒固体,沉钒固体煅烧得到五氧化二钒。本发明方法钒的回收率可达98%以上,制备得到的五氧化二钒的纯度可达99%以上。

990

990

0

0

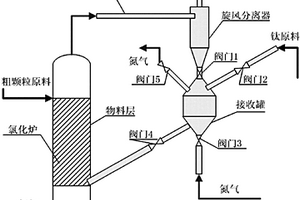

本发明提供了一种循环氯化生产四氯化钛的方法及设备。所述设备包括氯化炉、旋风分离装置、接料装置和高压喷吹装置,氯化炉具有炉体及设置在炉体下部的第一气体入口、设置在炉体上部的第一原料入口和设置在炉体顶部的第一气体出口,其中,旋风分离装置包括第二气体入口、第二气体出口和物料出口,第二气体入口与第一气体出口连通;接料装置包括接料口、第二原料入口、第三气体入口和物料输送管,接料口与旋风分离装置的物料出口通过管道连通,物料输送管与氯化炉的炉体连通;高压气体喷出装置向第三气体入口提供高压气体。本发明能够有效利用细粒级钛原料,能够提高固体原料的利用率,能够降低原料成本,能够减少固体废弃物的排放。

989

989

0

0

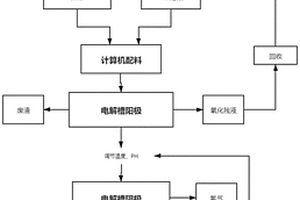

本发明涉及一种用矿浆电解提钒的方法,属于提钒技术领域。所述用矿浆电解提钒的方法包括:A.预处理:将含钒固废烘干,研磨成粉末后筛分,选出粒度为0~5mm的含钒固废;所述含钒固废为废钒催化剂;B.将A步骤筛分后的含钒固废与浓度为0.2~0.6mol/L的HCl溶液按照质量比1:5~9的物料比混合均匀,然后送至阳极电解槽,调节温度至35~45℃电解,电解过程维持pH在1~2,并持续从阴极回收金属钒。本发明的矿浆电解提钒的方法,能电解含有大量铵根离子等杂质的含钒固废,提钒效率高,使得钒资源价值得到最大化。

1126

1126

0

0

本发明涉及一种钒渣砖及其制备方法,属于提钒尾渣再利用技术领域。本发明钒渣砖的制备方法包括:将提钒后的钒渣用钠化焙烧法提取V2O5,将提取V2O5后的沉钒废水进行梯度焙烧,再加入还原剂混合后1000~1150℃反应1.5~2h还原,得到固体和SO2、NH3、CO2气体,所述固体中含有Na2S;将所述固体用碱在75~90℃浸出Na2S后得到固体残渣,将固体残渣烘干备用;将烘干后的固体残渣与石灰,矸石,按照2.8~3.2:0.8~1.2:0.8~1.2的比例混合均匀,加水、陈化、成型,再烧结即可。本发明的方法高效利用钒渣,同时排放低,资源价值得到最大化。

903

903

0

0

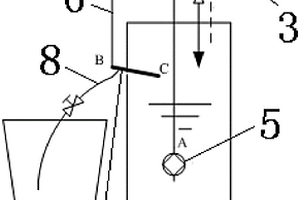

本实用新型涉及四氯化钛固体废物预处理装置领域,尤其是一种使钒渣干粉被均匀吸入并与反应剂混合反应的钒渣干粉混合反应装置,包括反应罐、钒渣干粉罐以及互相连通的第一导管和第二导管,其中所述第二导管的管径大于第一导管的管径,设置于反应罐内的泵的出口端与第一导管的进口端连通,第二导管的出口端设置于反应罐内,钒渣干粉罐通过吸入管与第二导管连通。本装置可以使钒渣干粉被均匀吸入并与反应剂混合反应,而反应产生的热量、有害气体也可以得到相应的稳定的收集和排放,反应过程安全可控,从而使含钒废物实现资源化利用。本实用新型尤其适用于钒渣干粉混合反应之中。

862

862

0

0

本发明提供了一种生石灰粉磨段收尘灰制备轻质碳酸钙的方法。所述方法包括以下步骤:对生石灰粉磨段收尘灰进行水化,得到含有氢氧化钙和杂质的浆液;采用水力旋流器对所述浆液进行除杂,以将所述浆液中的氢氧化钙和杂质的分离;向除杂后的浆液中通入二氧化碳进行碳化;对碳化产物进行固液分离和干燥处理得到轻质碳酸钙。本发明利用生石灰粉磨段收尘灰制备轻质碳酸钙,所得轻质碳酸钙产品质量达到了化工行业标准《HG/T2226-2000》所规定的质量要求,实现了变废为宝,提高了生石灰粉磨段收尘灰的利用效率,减少了工业固体废弃物的排放。

1154

1154

0

0

本发明公开了一种半钢转炉炼钢用造渣剂及其制造方法,所述半钢转炉炼钢用造渣剂按重量百分比计包括45~55%的SiO2、2~8%的CaO、5~15%的Al2O3、2~8%的MnO、5~15%的MgO、5~10%的FeO及10~20%的Fe2O3;所述制造方法是将石英砂、锰矿、刚玉渣、转炉污泥破碎磨细至粒度为1mm以下并与粘结剂混合后得到混合料,将所述混合料压制成球团并烘烤后制得所述造渣剂。本发明的造渣剂具有来渣速度快、转炉枪位控制整体较低、造渣过程更容易控制、转炉终渣熔点低、渣中TFe较低、脱磷效率高等优点,能保证转炉半钢炼钢的高效生产,本发明还利用了刚玉渣这种固体废弃物,使其成为炼钢的次生资源,实现了废旧资源的循环利用,具有较大的经济价值和社会效益。

1189

1189

0

0

本发明涉及尾气处理领域,公开了一种低温氯化尾气综合利用的方法。该方法包括以下步骤:(a)将低温氯化尾气依次进行酸洗和过滤,得到浓度为10‑20重量%的废盐酸溶液和固体颗粒;(b)将步骤(a)所得废盐酸进行浓缩,得到浓度为22‑28重量%的提浓盐酸溶液;(c)将含钛物料与步骤(b)所得提浓盐酸浸出,然后焙烧,得到TiO2含量大于88重量%的人造金红石。该方法将低温氯化尾气处理后的废酸经净化浓度提升后用于含钛物料浸出,富集其中的含钛成分,提高钛资源富集效率,得到的人造金红石可作为高温氯化钛白生产的优质含钛原料,实现了资源综合利用,降低了尾气处理综合成本,实现了尾气环保处理,操作简单,有利于降低低温氯化生产综合成本。

1140

1140

0

0

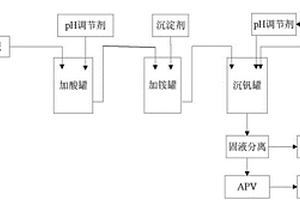

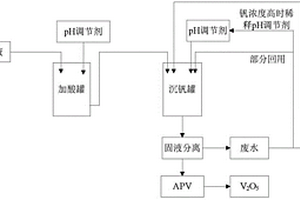

本发明涉及从高钠高钒溶液中沉钒的方法,属于冶金技术领域。本发明解决的技术问题是提供从高钠高钒溶液中沉钒的方法。该方法先预热高钠高钒溶液,然后再将其与水、沉钒剂和pH调节剂混合沉钒,沉钒后,将混合液固液分离,液体为沉钒废水,固体洗涤后煅烧,得到五氧化二钒。与现有技术相比,本发明使用高钠高钒溶液进行沉淀,工艺简单,废水产生量少,降低了生产成本;且反应条件温和,不易沉废,产品质量好,沉钒后上层液钒浓度低,钒收率高。

1066

1066

0

0

本发明涉及从高钒高钠溶液中沉钒的方法,属于冶金技术领域。本发明解决的技术问题是提供从高钒高钠溶液中沉钒的方法。该方法先预热高钒高钠溶液,然后再将其与水、沉钒剂溶液和pH调节剂混合沉钒,沉钒后,将混合液固液分离,液体为沉钒废水,固体洗涤后煅烧,得到五氧化二钒。与现有技术相比,本发明使用高钒高钠溶液进行沉淀,工艺简单,废水产生量少,降低了生产成本;且反应条件温和,不易沉废,产品质量好,沉钒后上层液钒浓度低,钒收率高。

北方有色为您提供最新的四川攀枝花有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日