全部

988

988

0

0

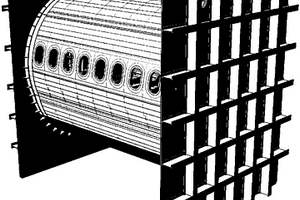

本发明涉及一种复合材料飞机机身段充压试验方法,包括准备试验件,所述试验件包括复合材料机身试验段和金属试验夹具,其中所述复合材料机身试验段进一步包括复合材料蒙皮、复合材料骨架和金属连接件,所述金属试验夹具加持在复合材料机身试验段的两端;在试验件上布置应变采集装置及位移采集装置,用于采集所述复合材料机身试验段的应变及位移;对复合材料机身试验件进行内部填充及密封工序后,进行压力检测。本发明的复合材料飞机机身段充压试验方法测量准确,可为国产大型民用飞机及新支线客机机身段充压试验提供参考,从而提升国产民机结构应用复合材料的技术水平及成熟度。

1117

1117

0

0

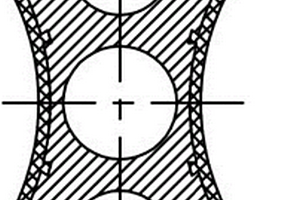

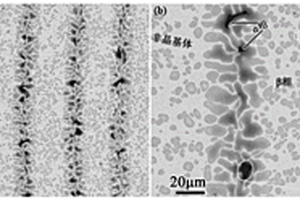

本发明涉及Ti基非晶复合材料领域,具体为一种内生韧性β-Ti固溶体增强Ti基非晶复合材料的设计及其制备方法。该复合材料成分为(原子百分比)TiaAbBcBed,其中:A为Zr、Nb、Ta、Mo、V、W元素的一种或者几种,B为Cu、Ni、Fe、Co元素中的一种或者几种,a=30~65;b=26~38;c=1~25;d=0~25。通过合金成分的调整获得不同体积分数韧性β-Ti固溶体增强Ti基非晶复合材料,β-Ti固溶体的尺寸为1-200μm,体积分数为0-100。该复合材料表现出优异的综合力学性能,在具有高强度的同时,还具有一定程度的塑性变形行为。压缩屈服强度为1000-1900MPa,压缩断裂强度为1200-2300MPa,压缩应变为2-20%;复合材料的拉伸屈服强度为1000-1900MPa,拉伸断裂强度为1200-2000MPa,拉伸应变为2-20%。对于Ti基非晶复合材料的应用具有重要作用。

1120

1120

0

0

金属衬塑耐腐蚀耐摩擦复合材料及制备方法和应用。该金属衬塑耐腐蚀耐摩擦复合材料,包括耐腐蚀耐摩擦复合材料和金属嵌件,所述耐腐蚀耐摩擦复合材料包括聚醚醚酮70?95wt%,碳纤维5?30wt%,微粉2?10wt%,石墨2?5wt%;所述金属嵌件为钢、铸铁或铜等。本发明复合材料以聚醚醚酮树脂为基体,具有优异的耐摩擦性、耐腐蚀性能、耐高温性能,使用寿命长,特别适用于腐蚀性气液体输送泵中使用。本发明衬塑材料耐腐蚀性能、耐摩擦性能和高温性能优异,日常维护维修量小,极大的降低的设备成本。本发明产品采用注塑一次成型加工而成,制造工艺采用传统注塑工艺,生产效率高,可大批量生产。将本发明应用于真空泵的过流部件上效果更加显著。

885

885

0

0

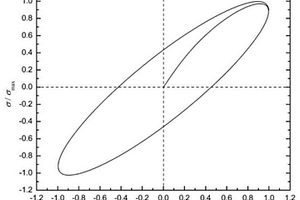

本申请提供了一种双连续相复合材料振动阻尼特性的计算方法,包括:对双连续相复合材料施加循环载荷,获得迟滞回线;根据所述迟滞回线确定双连续相复合材料的损耗因子;根据所述迟滞回线初始斜率确定双连续相复合材料弹性模量;根据所述双连续相复合材料的振动频率与双连续相复合材料弹性模量之间的关系确定双连续相复合材料的振动频率子。采用此方法不仅能够描述双连续结构的空间分布,而且基于该技术进行有限元分析可以计算双连续相复合材料的振动阻尼特性,填补了双连续相复合材料振动阻尼特性仿真计算的空白。

867

867

0

0

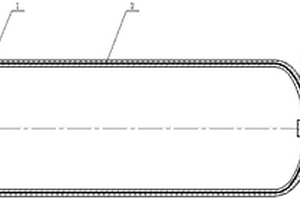

本发明公开了一种易脱模的复合材料储罐整体成型方法,复合材料成型技术领域。包括如下步骤:按照待成型的复合材料储罐的尺寸制备耐高温高压材料的密封气囊;将密封气囊充满压缩气体后密封,作为复合材料储罐的模具;在密封气囊表面涂脱模剂或铺贴脱模布;采用缠绕成型方法完成复合材料储罐的纤维铺放;将纤维铺放完成的复合材料储罐采用热压罐-真空袋法固化;将密封气囊放气减压,使复合材料储罐与气囊脱离,完成脱模过程,获得整体复合材料储罐。本发明方法工艺简单,不仅能够使复合材料储罐整体性能明显提高,而且脱模方便,可以明显降低成本。

1073

1073

0

0

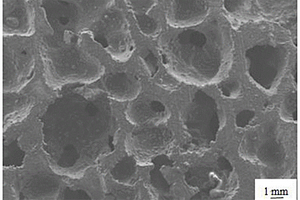

本发明属于材料技术领域,涉及一种碳化硼增强泡沫铝复合材料及其制备方法。该复合材料具体包括铝合金基体和碳化硼增强颗粒以及开孔泡沫结构;其中铝合金粉占复合材料固相质量的77.1~88.9%,B4C粉末占复合材料固相质量的10~20%,Ti粉末占复合材料固相质量的1.1~2.9%;B4C与熔融铝合金发生原位合成反应生成Al3BC和AlB2相,同时聚氨酯分解释放出气体,在复合材料中产生联通的开孔结构。该复合材料综合了铝和B4C陶瓷颗粒的原位增强相及网络互穿开孔结构的优势,具有低密度、吸能减振等特性,同时,加入的碳化硼颗粒及原位增强相使复合材料具有更高的硬度和强度,使其在吸能减振领域发挥更大的应用潜能。

690

690

0

0

本发明涉及一种钴酞菁功能化Janus复合材料及其制备方法和应用。采用的技术方案是:将四羧基钴酞菁通过静电作用固载到氨基化的Janus复合材料表面,制备得到了一种兼具酞菁催化活性和Janus材料乳化特性的新型复合材料CoTaPc?PS@SiO2,该复合材料在水相及有机相均具有良好的分散性,在有机染料降解、燃油脱硫、苯乙烯环氧化等领域有着潜在的应用前景。

794

794

0

0

本发明涉及陶瓷基复合材料领域,具体为一种六方氮化硼(h-BN)-镱硅氧(Yb2Si2O7)-二氧化硅(SiO2)复合材料及其制备方法。该复合材料中六方氮化硼相的体积百分数为50~95%,镱硅氧相和二氧化硅相两相体积百分数之和为5~50%,且镱硅氧相和二氧化硅相两相体积百分数在5~50%之间按需调配。采用氮化硼粉、三氧化二镱粉和二氧化硅粉为原料,经物理机械方法混合,再烘干、过筛后,装入石墨模具中冷压成型,在通有保护气氛的热压炉内烧结。采用本发明方法能够实现原位合成制备氮化硼-镱硅氧-二氧化硅复合材料。其最佳性能为:杨氏模量为105GPa,维氏硬度1.0GPa,弯曲强度达到256MPa,压缩强度达到843MPa,介电常数为4.8,介电损耗为0.00086。

716

716

0

0

本发明涉及一种金属复合材料,特别是一种钢包钢复合材料,由包覆不锈钢和碳钢芯体组成,线材直径为0.08-10.0mm;是将不锈钢包覆在碳钢上制成复合坯料,然后用拉丝机在不同的速度和减径率条件下,经多道次拉丝模拉拔,使不锈钢、碳钢界面通过冶金结合成为所需尺寸的复合材料。本发明弥补了不锈钢和碳钢所无法涉及到的领域,同时也填补了国内一项在探索解决不锈钢资源紧张问题上的一项空白,也解决了以往产品价格高,环境污染严重等技术问题,满足了人们对复合材料的需求。

1027

1027

0

0

一种钛铝化合物基复合材料的制备方法,其特征在于:所述钛铝化合物基复合材料的制备方法是;首先将单质TI层和单质AL层交替沉积在SIC纤维外部表面上,然后在一定温度下采用真空热压或热等静压进行压制,扩散结合形成复合材料。本发明可以有效的降低TI-AL化合物基复合材料的制备温度,明显减少了基体在冷却过程中由于热胀系数的差异而导致的热应力裂纹,并且基体与纤维之间的界面反应得到很好的控制。本发明具有可预见的很大的经济和社会价值。

1001

1001

0

0

本发明属于材料技术领域,具体涉及一种制备并改善木塑复合材料性能的方法,结果表明随着碳酸钙晶须含量增加,木塑复合材料力学性能也逐渐得到提高,同时木塑复合材料吸水率也有一定改善,本发明制备的碳酸钙晶须增强木塑复合材料具有环保、高强度、硬度高、耐磨性好、低吸水率等优点,能满足木塑复合材料作为结构材料要求,还解决了生物质废料的综合利用问题,为木塑复合材料的应用开发提供了一个新思路。

868

868

0

0

本发明公开了一种纤维织物增强聚芳醚砜复合材料及其制备方法,属于高分子复合材料技术领域。本发明提供的新型聚芳醚砜树脂可溶解于醇、酮类溶剂制成树脂溶液,通过溶液法浸润纤维织物制备复合材料,解决了基体树脂无法充分浸润纤维的技术问题,同时所述溶剂沸点高,微溶或不溶于水,克服了传统极性溶剂易吸湿、易挥发等问题,树脂胶液在工艺温度下浓度稳定,保证了纤维上胶的均匀性,经热烘道去除溶剂得到预浸料片材,按铺层方式堆叠,高温模压得到复合材料制件。本发明提供的聚芳醚砜复合材料制造成本低,力学性能良好,尺寸稳定性高,适合在民用复合材料领域的推广应用。

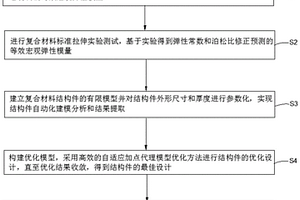

本发明提供一种适用于热塑性编织复合材料航天承力构件的材料‑结构‑制造一体化优化设计方法,包括:根据纤维体分比、纤维和基体性能参数,利用细观力学方法预测纤维增强复合材料的等效宏观弹性模量;进行复合材料标准拉伸实验测试,基于弹性常数和泊松比修正预测的等效宏观弹性模量;建立复合材料结构件的有限模型并对结构件外形尺寸和厚度进行参数化;构建优化模型,采用高效的自适应加点代理模型优化方法进行结构件的优化设计,直至优化结果收敛,得到构件的最优设计;结合成型工艺修改优化的构件构型,模压成型制备结构件。本发明优化设计效率高,缩短复合材料结构的设计周期,减少结构设计成本,为复合材料优化设计提供一种快速有效的方法。

854

854

0

0

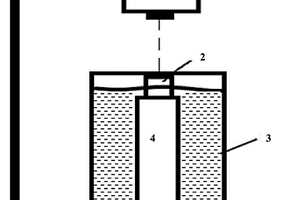

一种基于DEF的水泥基复合材料变形的测试方法,属于水泥基复合材料变形测试领域。该测试方法,包括:将水泥基复合材料试样在70℃以上的环境中养护4h以上,再冷却至室温,将冷却后的水泥基复合材料试样置于水中,在水泥基复合材料试样检测面设置有金属块,在金属块上方设置有激光位移传感器;然后进行变形在线测量,得到对应时间的水泥基复合材料试样位移测量数据;建立时间和膨胀率的变形曲线,根据平缓变形阶段的曲线走势,建立时间‑膨胀率的拟合数学模型,得到在平缓阶段曲线的拟合公式;根据拟合公式得到对应浸水时间对应的因DEF引起的膨胀率,从而对其膨胀过程进行预测,提前根据工程要求进行预防。

1038

1038

0

0

一种高强度原位铝基复合材料,其特征在于:该复合材料由原位形成的三氧化二铝、二硼化钛弥散粒子和铝基体组成,弥散粒子的体积含量在0.05-0.50,尺寸为0.01-5.0微米。其制备方法是使用铝、二氧化钛和硼粉末在780-860℃真空烧结0.2-1小时,随后降温至560-620℃在50-150MPa压力下加压密化,最后挤压成型。本发明提供的复合材料具有高的强度和良好的塑性、韧性,可用于各种要求高强度、高模量的场合。

1100

1100

0

0

一种石墨烯-碳纳米管混杂复合材料的制备方法,涉及一种功能高分子材料及器件的制备方法。将石墨烯和碳纳米管经搅拌、超声振荡处理预先形成缠结的网络结构,将其与聚合物颗粒进行充分混合、去除溶剂后,获得石墨烯-碳纳米管网络包裹于聚合物颗粒表面的均匀混合体系;将其放入模具中,热压成型、冷却脱模后得到石墨烯-碳纳米管混杂复合材料。本方法通过石墨烯与碳纳米管预先混杂形成连通网络结构,实现了石墨烯和碳纳米管结构上的优势互补,使得该混杂复合材料具有较好的导电、导热性能。本发明可以在航空航天、交通运输、电子工业、民用设施、建筑及化工等方面具有广泛的应用,并能够工业化规模生产、成本低廉且环境友好。

717

717

0

0

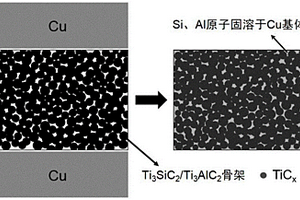

本发明是关于一种Cu‑TiCx复合材料及其制备方法,涉及铜基复合材料技术领域。主要采用的技术方案为:所述Cu‑TiCx复合材料是由铜基体相和TiCx增强相组成;其中,在Cu‑TiCx复合材料中:铜基体相和TiCx增强相中的每一相连续分布,且铜基体相和TiCx增强相之间三维互穿;其中,所述TiCx增强相是由Ti3SiC2、Ti3AlC2与Cu发生原位反应而得到;所述铜基体相中固溶有硅原子和铝原子。本发明的复合材料具有高强度、高导热、热膨胀系数低等优异特点,同时具有良好的耐磨性等功能特性。本发明所制备的Cu‑TiCx复合材料中的TiCx体积含量可有效调控。因此,本发明的Cu‑TiCx复合材料有望用作新型电接触材料和电子基板材料。

本发明公开了一种低成本、高强度纤维增强纳米多孔炭复合材料的制备方法,属于多孔炭和炭气凝胶制备技术领域。该方法步骤:1)前驱体树脂溶液的配置;2)压力浸渍纤维毡体;3)加压辅助固化制备湿凝胶复合材料;4)常压干燥制备酚醛气凝胶复合材料;5)高温炭化制备纳米多孔炭复合材料。本发明直接采用工业酚醛树脂取代小分子单体配制前驱体溶液,扩大了原材料来源,降低了成本,压力浸渍提高了浸渍效率,并且减少了复合材料内部缺陷,高压辅助固化缩短了固化时间,固化后的湿凝胶直接常压干燥得到有机气凝胶复合材料。该复合材料密度0.20‑0.75g/cm3,压缩强度2.0‑100.1MPa,热导率0.051‑0.426W/(m·K)。

1061

1061

0

0

本发明涉及一种碳化硼陶瓷复合材料的制备方法,包括如下步骤:S1、将碳化硼粉末、碳源和混料介质进行湿法混合形成混合物料,经烘干、研磨、过筛后形成待模压物料;S2、将待模压物料压制成型,经烘干后得到陶瓷坯体;S3、将硅块置于陶瓷坯体上进行真空熔渗反应烧结,得到碳化硼陶瓷复合材料前驱体;S4、除去碳化硼陶瓷复合材料前驱体表面的残留硅后将其置于加热设备中进行热处理,再冷却至室温后得到碳化硼陶瓷复合材料。本发明的碳化硼陶瓷复合材料的制备方法能够降低烧结温度,提高碳化硼陶瓷复合材料的致密性,同时能够提高碳化硼陶瓷复合材料的力学性能。

本发明属于先进复合材料科学技术领域,公开了一种连续碳纤维增强杂萘联苯结构聚芳醚腈树脂基复合材料及其制备方法。杂萘联苯聚芳醚腈树脂溶解在特定有机溶剂中,配制成质量百分比浓度为5%~40%的树脂溶液,将连续碳纤维在树脂溶液中进行浸渍,通过烘干工艺去除溶剂后经裁剪制得预浸片,根据复合材料的厚度铺设相应层数的预浸片,然后进行热压成型,脱模后制得连续碳纤维增强杂萘联苯结构聚芳醚腈树脂基复合材料,该复合材料在250℃的弯曲强度、弯曲模量和层间剪切强度的保持率分别可达到56%、96%和60%。本发明对于推动先进复合材料的发展和开拓连续碳纤维增强高性能热塑性树脂基复合材料在航空航天领域的应用具有实用价值。

1094

1094

0

0

本发明涉及一种具有层状纳米结构的可降解复合材料的宫内节育器,该宫内节育器由一种具有层状纳米结构的可降解复合材料构成,可降解复合材料为铜层和铁层交替排列的层状纳米结构,其中铜的质量百分比含量为40-70%,复合材料的弹性模量为80-120GPa之间。纳米层状铁/铜可降解复合材料由于其内部结构中具有纳米尺度的铁、铜层交错排列,避免了大面积铜与子宫内壁直接接触,从而减轻因铜过快腐蚀而产生的大量活性氧对子宫内环境的伤害。同时,随着铁的降解,不断有新的铜层露出,复合材料中裸露在外的铜层为纳米结构,保证了铜离子的释放,从而保证了避孕效果;既能达到良好的避孕效果,又能减少对人体造成伤害。

783

783

0

0

本发明涉及镍铝基复合材料的高温自润滑应用技术,具体为种NiAl-Al2O3-TiC 复合材料作为高温自润滑耐磨材料的应用。NiAl-Al2O3-TiC复合材料采用Ni粉、Al 粉、TiO2粉和碳黑做为原材料,通过真空热压原位合成的方法制成块体材料,并采用 热等静压处理以提高块体材料的致密度。NiAl-Al2O3-TiC复合材料的应用如下: NiAl-Al2O3-TiC复合材料作为高温机构滑动部件用高温自润滑耐磨材料,对磨件材料 为SiC、Si3N4或Al2O3陶瓷材料。耐磨材料的最大载荷不超过30N,最大滑动速度不 超过0.5m/s,应用于700℃~900℃大气条件下处于摩擦磨损工况的高温机构滑动部件。 在此工况下,NiAl-Al2O3-TiC复合材料具有优异的持久高温自润滑性能和耐磨性能, 摩擦系数和磨损率低于Ni基合金,可用于代替Ni基高温自润滑耐磨材料以及其他高 温自润滑耐磨材料。

1021

1021

0

0

本申请属于陶瓷基复合材料领域,特别涉及一种陶瓷基复合材料构件与热电偶的连接结构。包括:陶瓷基复合材料构件(1)和热电偶(3),热电偶(3)设置在陶瓷基复合材料构件(1)的表面,陶瓷基复合材料构件(1)和热电偶(3)通过喷涂陶瓷层(4)实现连接。本申请的陶瓷基复合材料构件与热电偶的连接结构,通过喷涂陶瓷层将热电偶固定在陶瓷基复合材料构件的表面,避免了陶瓷基复合材料构件不导电无法点焊、表面亲和力差无法粘胶及型面复杂无法捆绑热电偶的问题,有效地将热电偶固定在构件表面,保证准确地获取构件表面温度,提高了试验参数准确率。

908

908

0

0

本实用新型公开了一种飞机用复合材料加筋板结构试验件。所述飞机用复合材料加筋板结构试验件包括复合材料加筋板本体以及树脂灌封段;其中,所述树脂灌封段设置在所述复合材料加筋板本体的两个相对的侧边上,每个所述树脂灌封段至少灌封部分所述复合材料加筋板本体。相对于现有技术,本实用新型的飞机用复合材料加筋板结构试验件采用树脂灌封段来进行复核材料加筋板本体的过渡区,采用树脂罐封端的飞机用复合材料加筋板结构试验件加载工装更少、加载形式更简单、飞机用复合材料加筋板结构试验件制造工艺更简单、试验成功率更高,避免了加筋板结构端部加过渡区的加载形式易造成加筋板端部提前破坏,难以得到真实失效模式和试验结果的技术难题。

988

988

0

0

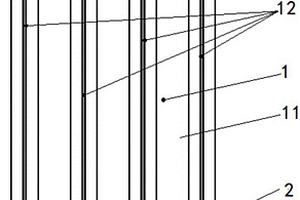

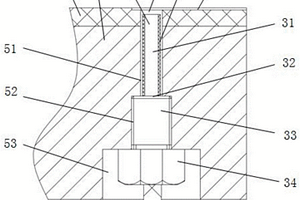

本发明提供一种复合材料推力轴承在线监测油膜温度的装置及方法,包括复合材料推力轴承和在线监测油膜温度组件,复合材料推力轴承主要由瓦基体和设置在瓦基体上的复合材料瓦面组成;复合材料推力轴承上设有用于安装在线监测油膜温度组件的渐缩式阶梯状安装孔,安装孔贯穿瓦基体和复合材料瓦面,且安装孔轴线垂直于复合材料瓦面,并设置在复合材料推力轴承油膜温度最高处;复合材料瓦面上设置有U型泄油槽;在线监测油膜温度组件包括油膜温度传感器及套设在油膜温度传感器探头外部的传感器隔热套。本发明可准确地在线监测复合材料推力轴承瓦面的最高油膜温度,判断轴承的运行状态,克服现有技术瓦体温度测量误差大,至使报警滞后易造成事故的问题。

659

659

0

0

一种结合磁场热处理制备纳米级多层金属基复合材料的方法,属于金属材料制备领域。包括如下步骤:(1)基片的预处理:选取基片后,退火,切割并叠放;(2)压制成板:将叠放好的基片放在不锈钢套筒中,进行压制;(3)轧制;(4)热处理:取出不锈钢内部的多层金属基复合材料,根据多层金属基复合材料的铁磁性元素层的厚度,判断热处理的工艺是否为热处理和稳恒磁场相结合;(5)根据多层金属基复合材料的铁磁性元素层的厚度判断工艺的终止条件。本发明的制备方法,利用强磁场抑制了纳米相的粗化,增强纳米相的织构取向;制备出的纳米级多层金属基复合材料,纳米层的平均厚度小于20nm,与现有技术相比,硬度提高了10~35%左右,电阻也提高了10~35%左右。

900

900

0

0

本发明公开了一种多相弥散状Ti基非晶复合材料及其制备方法,该复合材料为一类含有多相非晶合金基复合材料,其中β相的化学组成为Ti73~74Zr13~14Ni1~3Cu1~3Mo10~12,体积分数为36.1~39.1%;α相为纯Ti元素,体积分数为7.1~9.1%;剩余的为非晶相,其化学成分为Ti38~40Zr23~24Cu8~9Ni5~6Be23~25。该非晶复合材料在拉伸变形过程中,发生双重增强效应。第一重增强为α相阻碍β相通过滑移塑性变形,增强β相。第二重增强为α相和β相阻碍非晶基体里剪切带的扩展,使得非晶复合材料具有良好的拉伸强度和加工硬化能力。该多相弥散状非晶复合材料的拉伸屈服强度和抗拉强度分别为1410~1430MPa和1625~1635MPa,拉伸韧性为3.1~3.5%;拉伸载荷作用下,拉伸塑性为2~2.2%。在三点弯曲U型缺口断裂韧性试验条件下,其缺口断裂韧性达到107~113MPa·m1/2。

1166

1166

0

0

本发明涉及一种芳纶纤维增强聚芳醚砜酮树脂基复合材料的界面改性方法,该方法是采用低温等离子体技术处理气氛为氧气、氮气、空气、氨气或氩气,处理功率为10~400W,处理时间为1~30分钟,处理腔体内的气体压强为低压1~100Pa、常压或高压1.01×105~106Pa,对Armoc芳纶纤维进行表面刻蚀和表面接枝改性,将改性后的Armoc纤维与质量百分含量为5-50%的聚芳醚砜酮树脂溶液浸渍制备单向Armoc纤维增强聚芳醚砜酮树脂基复合材料预浸料,通过热压成型工艺技术,制备成Armoc纤维增强聚芳醚砜酮树脂基复合材料。改性后的Armoc纤维与聚芳醚砜酮树脂基体能形成良好的界面层,最大限度地发挥了复合材料的综合性能,其复合材料可满足耐高温环境的使用要求,可实现批量、连续、大规模工业化生产。

1048

1048

0

0

本发明属于超高温陶瓷领域,具体为一种原位反应制备含氮化硼的超高温陶瓷基复合材料的方法。原料由硼化锆或硼化铪粉、氮化硅粉和石墨粉混合而成,在热压炉内进行原位反应热压烧结或在放电等离子体烧结炉内进行反应烧结。在氮气气氛下,升温速率为10~100℃/分钟,烧结温度为1800℃~2100℃,烧结时间为10分钟~2小时,烧结压强为20MPa~40MPa。从而,通过原位反应的方法将BN相均匀的引入超高温陶瓷基体中,最终得到ZrN(HfN)-SiC-BN复合材料或ZrC(HfC)-SiC-BN复合材料,该复合材料可作为固体火箭发动机的喷管喉衬、燃气舵、以及超高速飞行器的鼻锥、端头、翼前缘等耐高温结构元件的候选材料。

1092

1092

0

0

本发明涉及一种基于导电高分子复合材料的差动式柔性压阻器件,属于测量技术领域。该压阻器件包括两个基于导电高分子复合材料的压阻单元:递增型压阻单元和递减型压阻单元。导电高分子复合材料由溶液混合法制备而成。递增型压阻单元的导电相含量高于复合材料临界含量,其电阻随压力的增大而增大;递减型压阻单元的导电相含量低于复合材料临界含量,其电阻随压力的增大而减小。通过设计递增型压阻单元和递减型压阻单元的电极面积,使它们在相同压力下的电阻变化的绝对值相等,以形成差动结构。利用本发明提出的方法研制的压阻器件,具有灵敏度高、柔性高和成本低等优点,特别适用于工业设备狭小曲面层间小压力测量。

中冶有色为您提供最新的辽宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日