全部

804

804

0

0

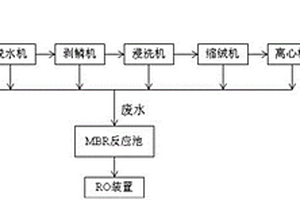

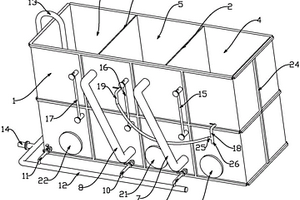

本实用新型公开了一种羊毛织物丝光防缩后整理工艺的生产系统,所述生产系统包括以下设备:第一缩绒机、脱水机、剥鳞机、浸洗机、第二缩绒机、离心机和烘箱,所述各设备依次相连;所述生产系统还包括用于废水处理的MBR反应池和用于生成生产用水的RO装置;所述MBR反应池中设有超声波发生装置和超声波清洗装置。与现有技术相比,本实用新型提供的羊毛织物丝光防缩后整理系统,通过剥鳞机剥除羊毛鳞片,再经缩绒机处理后,使羊毛织物具有很好的尺寸稳定性,很大程度减少了织物的泛黄,改善了手感和光泽。

1081

1081

0

0

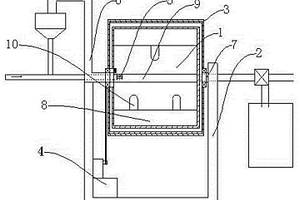

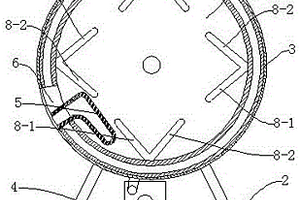

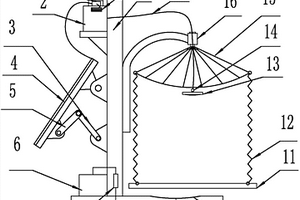

本发明涉及染色设备领域,尤其是一种羊毛衫染色机,它包括机架,在机架上设置有转筒,在转筒的外部包覆一层外壳体,在机架上设置有与转筒传动连接的动力机构,在机架上设置有染料雾化机构、气压平衡机构和蒸汽加热机构;在转筒的内壁上间隔的设置有两块主挡板,在相邻的主挡板之间设置有一块副挡板,在主挡板的径向端面上设置有一个或多个径向的拨杆;在其中一组相邻的主挡板和副挡板之间的转筒、外壳体上设置有一个进料门。该羊毛衫染色机,其结构简单,能有效的实现利用转筒对羊毛衫进行染色,且不会产生打结的情况,使用性能稳定,减少染色用水的使用和染色废水的排放。

1123

1123

0

0

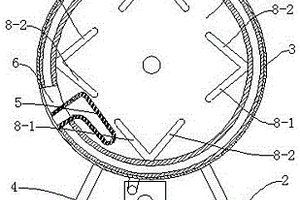

本发明涉及染色设备领域,尤其是一种适用于羊毛衫、皮革等染色的滚筒式染色机的防起毛起球装置,在滚筒内圆周壁上设有拨杆,该拨杆与滚筒内圆周壁的接触点的外切线所在的水平面,该水平面与该拨杆呈锐角;一部分拨杆和另一部分拨杆在滚筒向同一方向转动,途经同一位置时,拨杆的朝向相反。本发明所得到的滚筒式染色机的防起毛起球装置,它只是对现有的滚筒染色机的滚筒作了地一步改进,只是把原有挡板部分改为拨杆部分,这样设计的滚筒在使用时只要接上蒸汽管道即可,其结构简单,能有效的实现利用滚筒对羊毛衫进行染色,且不会产生打结、色花、无起毛、起球现象发生,使用性能稳定,减少染色用水的使用和染色废水的排放。

907

907

0

0

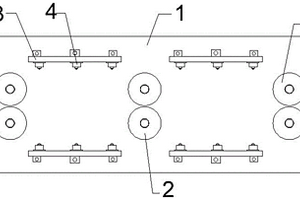

本发明公开了一种面料高效节能染色方法及装置,包括操作架、安装板、喷头、往复丝杆和丝块,所述操作架之间顶部和底部分布通过轴承转动安装有下转辊和上转辊,所述下转辊和上转辊之间的顶部和底部分别设有安装板,所述安装板内侧分布安装有喷头,所述安装板顶部两侧分别设有第一导向杆,所述第一导向杆上两端分别套设有第一滑套,所述第一滑套底端与安装板焊设连接,所述安装板顶部一端中部焊设有丝块,所述丝块内插设有对应的往复丝杆,所述安装板顶部另一端中部焊设有第二滑套,所述第二滑套被插设有第二导向杆。有效节约水资源和对废水处理所耗费是成本,并可有效提高染布的效率,减少染布沥水的工序,实现高效节能的效果。

1142

1142

0

0

本发明涉及一种采用水性油墨的凹版印刷方法,所述凹版印刷方法通过凹版印刷机将水性油墨印刷在印刷基材上,所述凹版印刷方法依次包括以下步骤:水性油墨制备、印刷、烘干及收卷;本发明的优点:通过异丙醇、正丙醇、乙醇、颜料、聚氨酯树脂和水混合制备而成的水性油墨,由于溶剂成分为水,印刷过程中的废气可以直接排放,废水处理也相对简单,比起溶剂型油墨的危险固废处理要更加容易、毒害小,对于整个生产过程、社会环境的改善,比溶剂型油墨都是要更加环保的,由于不含挥发性有机溶剂,改善了工作环境、消除了溶剂型油墨中的有毒有害物质,消除了被包装商品的污染。

988

988

0

0

本发明涉及兔绒染色技术领域,尤其是一种兔绒毛条的染色方法,(1)脱白:将兔绒毛条放入染缸内,加水,加入脱色剂和渗透剂,在常温下搅拌30‑50min,然后加入焦磷酸钠、渗透剂、双氧水、纯碱,常温搅拌60‑80min;清洗出缸(2)染色:将脱白后的兔绒毛条放入染缸内,加水,加入染色助剂,染色助剂包括渗透剂、匀染剂、分散剂、甲酸、元明粉,然后以2℃/min的速度升温至90‑100℃,保温30‑60min,降温至80‑85℃加入皂洗剂,保温20‑25min后清洗出缸,完成染色,进入后处理;本发明所得到的一种兔绒毛条的染色方法,先对其进行脱白处理,能有效的提高了其着色性能,而且可以减少染色工序,降低用水量,减少废水的产生,更加节能环保。

1060

1060

0

0

本发明提供了一种羊毛/锦纶混纺织物的同色染色工艺,包括如下步骤:a.织物水洗;b.染液配制:在染色机中加入活性染料、硫酸铵、阻染剂、匀染剂,用醋酸调节染液的PH值为4.5~5;c.染色:将洗净后的织物置于染液中,浴比为1:15~30;室温起染,以3℃/min的速率升温至60℃,再以1~2℃/min的速率升温至95~98℃,保温染色1小时;d.后处理:染色完毕后换新浴,用氨水调节pH值至8~8.5,80℃下处理15分钟;e.水洗;f.烘干。本发明提供的染色工艺,采用一浴一步法,工序简单,染色废水排放少;混纺织物的同色性较好,染色牢度较好,皂洗牢度和干湿摩擦牢度都达3~4级以上,日晒牢度都达到4级以上,符合国家标准。

941

941

0

0

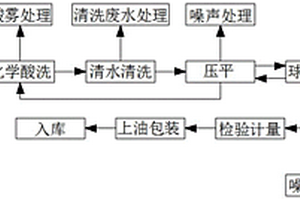

本发明提供一种特种钢带生产工艺。所述一种特种钢带生产工艺,包括以下步骤:S1:带钢验收,对购买来的带钢原料进行检查,确保无质量问题后验收;S2:化学酸洗,将验收之后的带钢原料放入到酸洗槽中,并且采用盐酸稀溶液进行酸洗,并且对酸洗产生的废酸和酸雾进行处理;S3:清水清洗,酸洗结束后利用清水冲洗掉带钢原料表面的残留酸液,并且对清水清洗后的清洗废水进行处理;S4:压平,对清水冲洗后的带钢原料采用压平机进行机械压平。本发明提供的特种钢带生产工艺,达到了系统化的表明了特种钢带的详细生产工艺,并且工艺简单易操作,同时对工艺中容易产生的污染源进行了详细系统化的处理,避免了环境的污染,降低了生产噪音,优化了生产环境。

904

904

0

0

本发明提供了一种羊毛/蚕丝混纺织物的同色染色工艺,所述工艺至少包括如下步骤:a.织物水洗;b.染色:将洗净后的织物置于染色机中,加入1~2%owf匀染剂后,加入1~3%owf乙烯砜双活性基染料进行染色,浴比为1:10~30,染色过程中控制PH值为5~7;染色温度为80~90℃,染色时间为80~100分钟;c.固色:将染色后的织物用50℃的水清洗,加入3~5%owf固色剂,常温浸泡30~50分钟;d.烘干。本发明提供的同色染色工艺,混纺织物的同色性较好,染色牢度较好,皂洗、干摩擦牢度达4级以上,湿摩擦牢度达3级以上;大大减少了染色废水的排放量。

1221

1221

0

0

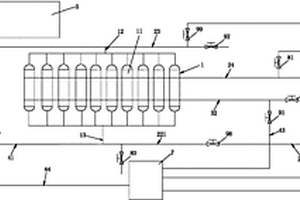

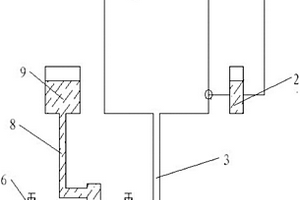

一种间歇式排污反冲超滤系统,包括超滤组件、水箱、清水泵、清洗加药池、超滤流路、反冲清洗流路和循环清洗流路,以及电器和PLC控制元件。水箱出口与清水泵入口连接。本发明提供的技术方案解决了废水进超滤组件容易堵塞的,提供了多种在线清洗的解决方案,既保证了稳定的产水率,又减少人工清洗,还减少了药剂的使用。该系统经实践使用和验证,达到了理想的技术效果。

890

890

0

0

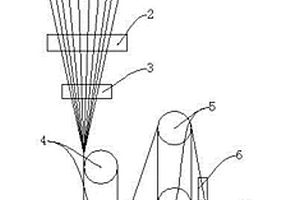

本发明涉及化纤产品的生产技术领域,尤其是一种超低收缩有光FDY的生产方法,它是以有光聚酯熔体为原料,将有光聚酯熔体输送进入熔体冷却器,利用熔体冷却器将熔体冷却后,送入纺丝箱体,经计量泵计量后,再由纺丝箱体中的纺丝组件过滤后挤出,喷丝板设计为三叶异形形状,纤维截面为正三角形,纺丝经过侧吹风工艺冷却后,丝束进入卷绕油轮上油、预网络、双辊加热、双辊定型、主网络,后加热板加热,最后卷装成型。本发明所得到的超低收缩有光FDY的生产方法,在常规的有光FDY设备上生产废水收缩率低于3%的全拉伸有光FDY产品。

983

983

0

0

本发明公开了一种环氧不饱和脂肪酸甲酯的绿色合成方法,包括:在催化剂和氧化剂作用下,不饱和脂肪酸甲酯在50~70℃条件下进行环氧化反应,反应结束,后处理得到环氧不饱和脂肪酸甲酯;所述催化剂为疏水性铼离子液体;所述氧化剂为双氧水。本发明还公开一种疏水性铼离子液体催化剂。与传统的甲酸法环氧化方法相比,本发明的制备方法整个过程不会产生腐蚀性液体,不会对设备产生腐蚀问题,同时本发明反应后避免产生大量废水废气等问题,降低对环境的污染,实现绿色催化。

915

915

0

0

本发明公开了一种羊毛衫的整理技术,尤其是后整理中的防止羊毛衫收缩的整理技术中生物复合酶及其应用。本发明的目的提供一种在整理过程中羊毛衫和废水中不产生AOX,剥鳞过程中使羊毛的减量仅2-4%,基本不影响强度和厚度的生物复合酶及该酶在羊毛衫防缩整理上的使用方法。包括羊毛角蛋白酶、酸性蛋白酶、纤维素CMC酶的复合酶制剂,所述的羊毛角蛋白酶含量为500Μ/ML、所述的纤维素CMC酶含量为3500Μ/ML、所述的酸性蛋白酶含量为10000Μ/ML。通过羊毛衫的洗涤蓬松,脱水,氧化剂、还原剂、生物复合酶剥鳞处理或还原剂、生物复合酶剥鳞处理;碱处理,酶失活、清洗、脱液、烘干。具有工艺简单、操作方便、不产生AOX等特点。

850

850

0

0

本发明涉及氨纶染料技术领域,尤其是一种氨纶的低温染色染料,包括分散染料,分散剂,稳定剂、低温促染剂,且各组分的质量份数为:分散染料10‑15份,分散剂1‑1.5份,稳定剂0.5‑1份,低温促染剂0.2‑0.3份;将分散染料与分散剂进行研磨,且研磨压力保持在5000N以上,研磨后加入少量水搅拌,搅拌成糊状后进行烘干,烘干后再次研磨成粉末状,然后在加入稳定性、低温促染剂进行混合均匀,最终得到低温染色染料。本发明所得到的一种氨纶的低温染色染料,其可实现氨纶在70‑80℃的情况下进行染色,且染色的性能稳定性,色牢度等保持较高水平,节省了水的消耗和废水的产生。同时使染色过程中助剂及染料的添加更加简单,减少染色时间。

988

988

0

0

本发明公开了一种静置式油水分离方法,使用静置式油水分离设备。静置式油水分离设备,包括可容纳油水混合液体的容器;所述的容器包括容器壁和底板;所述的容器内部设置的第一隔板和第二隔板将容器分隔成第一容纳空间、第二容纳空间和第三容纳空间;所述的第一隔板、第二隔板均与容器壁和底板相固定;所述的第二容纳空间分别通过第一连通管和第二连通管与第一容纳空间和第三容纳空间相连通;所述的第三容纳空间位置处的容器壁上跨设有一U型管。本发明所涉及的一种静置式油水分离方法,通过长时间的静置,使得废液中的油水能够得到分离,油剂处于上层,水处于下层,油水的分离更为彻底,为后续废水的处理减轻处理的难度。

1123

1123

0

0

本发明涉及染色技术领域,尤其是一种涤纶面料的免水洗染色方法,首先对面料进行开纤处理,开纤处理中使用的处理液中包括1‑2g/L液碱,3‑5g/L前处理剂,氢氧化钠5‑10g/L;对开纤后的面料进行汽蒸处理,汽蒸温度为130‑140℃,汽蒸时间为5‑8min;染液配制,染液中包括分散染料、活性染料、染色助剂,染色过程中温度保持85‑95℃,保温20‑30min,然后进行脱水处理,脱水至面料含水率为10‑15%;然后再进行预烘干,温度为60‑80℃,烘干至面料的含水率为5‑7%;最后进行柔软处理及烘干处理。本发明所得到的一种涤纶面料的免水洗染色方法,能实现染色过程中无需水洗即可进行后处理,且确保环保性和染色性能,减少废水的产生,同时工序简化,染色时间降低,减少了染色成本。

789

789

0

0

本发明涉及染色设备领域,尤其是一种适用于羊毛衫、皮革等染色的滚筒式染色机,它包括机架、滚筒、动力机构、加染料装置、气压平衡机构、蒸汽加热机构;在滚筒的外部包覆一层外壳体,滚筒与外壳体之间固定连接,且两者之间存在间隙;在滚筒内圆周壁上设有拨杆,该拨杆与滚筒内圆周壁的接触点的外切线所在的水平面,该水平面与该拨杆呈锐角;一部分拨杆和另一部分拨杆在滚筒向同一方向转动,途经同一位置时,拨杆的朝向相反。本发明所得到的滚筒式染色机,使用时只要接上蒸汽管道即可,其结构简单,能有效的实现利用滚筒对羊毛衫进行染色,且不会产生打结、色花、无起毛、起球现象发生,使用性能稳定,减少染色用水的使用和染色废水的排放。

887

887

0

0

本发明公开了一种鱼胶原蛋白脱腥脱色的工艺方法,取鱼胶原多肽粗制品加水溶解,固液质量比为1∶5,水浴加热制成胶原多肽水溶液,将水溶液的pH值调节至6.8-7.2;加入米曲进行反应,米曲的添加量为鱼胶原多肽粗制品质量的1.8%-3%;反应后加入鱼胶原多肽粗制品质量的4.5%-6%的活性炭脱色除异味,再煮沸过滤,最后喷雾干燥,即得精制品胶原多肽粉末。本发明操作方便,去腥脱色效率高,且加入的米曲和活性炭不会引入其他的化学试剂污染,生产过程也无废水产生,所得胶原蛋白质量高。

857

857

0

0

本发明提供一种太阳能移动洗浴机,包括框架一侧经螺栓连接有一安装杆,所述安装杆下端设有一可折叠的伞体,所述框架上下两端分别经螺栓连接有一水箱、储水箱,所述水箱内部安装有一加热器,所述加热器经导线连接锂电池,所述锂电池经导线连接太阳能电板,所述水箱经水管连通所述伞体内部的喷头,所述框架下端安装有一经导线连接所述锂电池的水泵,本发明利用可调位置的太阳能电板发电为锂电池充电,采用锂电池为洗浴水加热,利用可折叠遮光罩和伞体的组合形成半封闭空间,保温的同时可遮蔽光线保护个人隐私,洗浴后的废水可集中回收,避免水资源的浪费,节能环保,采用可牢固卡箍的万向轮固定移动方便省力。

1052

1052

0

0

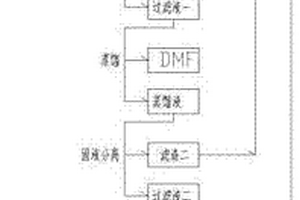

本发明公开了涤纶纤维印染废渣回收工艺,包括以下步骤:S1、废水酸析得出废渣;S2、废渣溶解得出废液,对废渣进行前处理,其废渣进行烘干并粉碎,将粉碎后废渣溶解到DMF溶液中得到废液,其中废渣与DMF的质量比控制在1:(8‑15);S3、废液滤出得出晶体,将废液进行三次固液分离,其中废液第一次固液分离得到滤渣一和过滤液一,接着对过滤液一进行蒸馏得出蒸馏液以及分离出的DMF,其次对蒸馏液进行第二固液分离得出滤渣二和过滤液二,然后对过滤液二进行冷却结晶,接着进行第三次固液分离得出加合晶体及过滤液三;S4、晶体提纯得出成品,对加合晶体进行烘干得出PTA晶体。

745

745

0

0

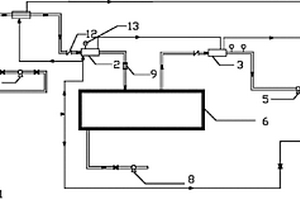

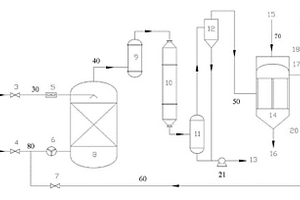

本发明旨在提供一种导热油轻组分分离提纯系统,在轻组分排放系统上进行在线改造而来,其特征在于:包括分离循环系统、冷却收集系统、抽真空系统。其中:分离循环系统包括油气分离器、热媒泵;冷却收集系统包括冷却器A、轻组分收集槽、循环泵;抽真空系统包括冷却器B、真空泵、废水收集槽。

1095

1095

0

0

本发明涉及化工设备和方法的技术领域,具体地说,涉及一种酯化分离塔及其制造方法。所述第一液位计安装于塔体,所述回流管设置于塔体下端,它还包括支路管、前保护阀、后保护阀、第二液位计和补偿装置,所述支路管与回流管连接,所述前保护阀、第二液位计和后保护阀依次安装于支路管,所述补偿装置和第二液位计连接。即使第一液位计在生产装置连续运行时间较长的情况下已经损坏或出现故障,无法使用,也不需要在线维修或停车检修,可采用备用的第二液位计进行液位取样,将数据传输至中央控制器以此来控制酯化分离塔塔底的乙二醇的液位和乙二醇的回流量,进而减少酯化废水中乙二醇的含量,降低生产成本,提高生产效益。

758

758

0

0

本发明公开了一种甲基四氢苯酐加工中的废液过滤装置,包括过滤仓和净化仓,所述过滤仓设置在所述净化仓的上侧,且所述过滤仓和净化仓之间通过固定杆连接,所述过滤仓的内部设置了过滤筒,所述过滤筒为圆柱状,所述过滤筒的内部设置了导水板,所述导水板共设置了八个,所述过滤筒的表面设置了过滤网,所述净化仓的左侧表面设置了臭氧发生器,所述臭氧发生器的输出端连接出气端的左侧,且所述出气管的右侧设置在所述净化仓的内表面左侧。废液进入通过过滤筒进行过滤,电机带动过滤筒旋转,可以加快过滤的速度,提高效率,通过臭氧发生器可以对废水进行初步的净化。

949

949

0

0

本发明涉及一种磺化尾气循环利用的方法以及系统。目的是提供的方法和系统应具有废气、废水排放量较少的特点,并且结构合理、制造容易,成本不高。技术方案是:一种磺化尾气循环利用的方法,步骤是:干燥空气进入三氧化硫蒸发器下部,与进入蒸发混合器上部的液体三氧化硫逆流相遇,使之蒸发成三氧化硫气体,降温后进入磺化器中与有机物料在磺化器内接触反应后输出,磺化尾气与液体进行分离。分离后的液体物料输出进入中和系统;分离后的磺化尾气进入静电除雾器除雾处理,排出的部分磺化尾气排出进入碱洗处理系统,其余磺化尾气再次输送到三氧化硫混合蒸发器下部进行循环利用。一种磺化尾气循环利用系统,依照以上方法设置管路系统。

1141

1141

0

0

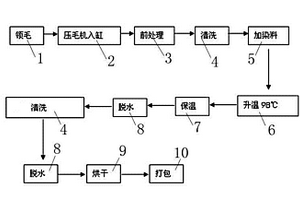

一种散纤维的染色工艺,它主要由领毛,入缸,前处理,清洗,加染料,升温、保温、清洗、脱水,烘干,打包工序构成,所述入缸工序前,先将散纤维用压毛机压缩后,再加入染缸中进行染色;所述的加染料后先将染缸内的染液升温至98℃后保温,然后进行脱水,再进行8—10遍的清洗,再脱水的过程;所述的染缸采用一种外壁喷涂有节能保温涂料、能降低染缸和外界的热交换、减少蒸汽用量的染缸,且在所述染缸的废水排放管路与染缸进水管路之间增设有一套污水热能回收换热器,它能有效地把染色污水进行热能回收利用,它具有能增加一次染色处理量,降低能耗,减少污染排放等特点。

1025

1025

0

0

本发明提供了一种油水分离装置和油水分离方法,涉及废水处理装置技术领域。本发明利用环保型功能膜材料能够使水相排出分离室,而油相阻隔在分离室内,从而实现油和水的彻底分离;本发明利用清水室回收分离室流出的水分。本发明提供的油水分离装置简单易操作,油水分离效率高,能够对油水混合物实现100%的分离效果。

1121

1121

0

0

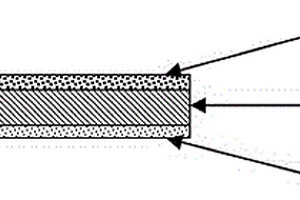

本发明涉及一种纸张,尤其涉及一种防水喷墨打印工程蓝图纸。它包括面涂层、原纸层和背涂层三层结构;面涂层涂料包括二氧化硅、蓝色色浆、胶粘剂、固色剂和抗水剂;背涂层涂料包括聚乙烯醇。本发明针对摒弃了已有技术对造纸原料或纸张染色的工艺,应用低定量涂布技术,对纸张表面作低定量涂布及背涂加工,既赋予纸张表面工程蓝图纸所需要的蓝色又改善了喷墨打印工程蓝图纸所需要的打印图纸资料精细、清晰;显色性和固色性能优秀,纸张形态稳定性优秀不卷翘变形;具备相当的抗水性能,图纸所承载的图文资料遇水侵湿后不花不糊、不会丢失且具有耐折、不破裂等特性;同时本发明采用的技术方案在生产加工过程中不产生废水,能够有效保护生态环境。

822

822

0

0

本发明涉及毛革加工技术领域,具体涉及一种无铬多金属鞣剂制备高档绵羊服装毛革工艺,该工艺依次为回湿、甩干、剪毛、主浸水、去肉、脱脂、软化浸酸、鞣制、湿磨、复鞣、中和、加脂、干整理、成品,其中,在软化浸酸中使用多元醇酸和多元羧酸等弱有机酸来进行浸酸的同时温和软化。本发明为白色毛革的加工工艺,最终得到的成品手感丰满、柔软,毛色和皮板颜色洁白,板面绒短且细,耐水洗耐黄变,特别适合制作高档本色和浅色毛革产品。该技术不使用铬鞣剂,能避免含铬三废的污染,杜绝六价铬的危害;能够在鞣制工序有效降低废水中的COD,同时控制毛革中的挥发性有机物。

中冶有色为您提供最新的浙江嘉兴有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日