全部

1202

1202

0

0

本发明公开了一种利用除尘灰作转炉造渣剂的高效脱磷工艺方法,包括以下步骤,转炉执行定量装入制度,铁水、废钢量根据不同的铁水含硅量而确定;该案例炉次在转炉中先加5.5t~6.5t废钢,后兑39t~39.6t铁水,整个冶炼采用单渣法留渣操作,在吹炼1.5min时,加头批石灰320kg~350kg,轻烧白云石180kg~190kg,同时配加250kg~280kg除尘灰制备的含铁物料;吹炼3min~3.5min时,加石灰420kg~480kg,配加150kg~170kg除尘灰制备的含铁物料;吹炼7min~7.5min时,加石灰500kg,轻烧白云石50kg~10kg。该利用除尘灰作转炉造渣剂的高效脱磷工艺方法,具有减少造渣料的消耗,缩短冶炼时间,减少固废排放和污染环境,增大钢铁企业的经济效益的优点,对冶金工业固废高效循环利用有着重要的借鉴和指导意义。

1211

1211

0

0

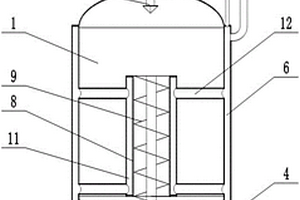

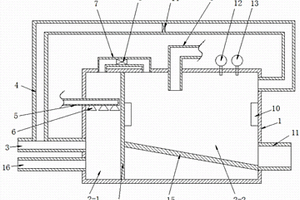

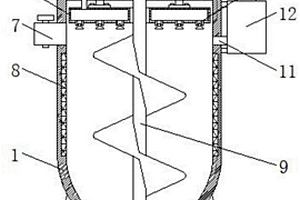

本实用新型属于化工处理技术领域,涉及一种硫酸铵分解反应釜。该装置,包括反应釜本体、人孔、气体出口、卸料口、喷淋器、反应釜夹套、导热液进口、导热液出口、内置钢管、螺旋绞刀、联轴器、钢管夹套、连接管,喷淋器的喷头自反应釜本体的外部贯通至其内部,反应釜本体的外侧安装有反应釜夹套,内置钢管竖直安装于反应釜本体的内部、且位于喷淋器的喷头下方,内置钢管的外侧安装有钢管夹套,反应釜夹套的内部与钢管夹套的内部连通。利用本装置,使粉状催化剂在密闭的反应釜内实现流态化循环,是一种高效固液传质、传热的反应釜,实现固体或液体的硫酸铵在低温环境下分解为氨水和硫酸,实现工业废物的清洁化处理和硫酸铵的多元化利用。

888

888

0

0

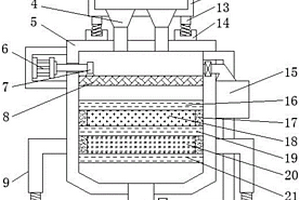

本实用新型公开了一种带式循环滤网污水过滤装置,包括过滤仓和上粉碎仓,所述上粉碎仓的一侧开设有进料口,所述上粉碎仓的底部通过螺栓与下粉碎仓固定连接,且上粉碎仓与下粉碎仓的连接处均设置有密封圈,所述上粉碎仓的内部转动连接有两个粉碎杆,所述下粉碎仓的内部设置有第一滤网,且下粉碎仓的底部通过连通管与过滤仓的顶部连通。本实用新型中,过滤仓的顶部设置有上粉碎仓与下粉碎仓,上粉碎仓与下粉碎仓的内部通过两个粉碎杆可对污水进行粉碎,从而能够将污水里面的固体废料进行粉碎,通过这样的设置能够对污水过滤进行预处理,从而提高过滤仓内部污水过滤的效率和质量。

845

845

0

0

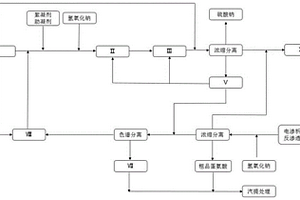

本发明属于电解工艺技术领域,涉及一种回收电解锰阳极泥中有价金属的工艺。该工艺包括:1.将阳极泥与浓硫酸进行混合并不断搅拌制成浆液;2.加入双氧水进行反应,获得混合物;3.压滤使混合物进行固液分离,获得富铅渣和滤液;4.在浆液中加入浮选药剂并进行多次浮选,先后浮选出银、锑的精矿;再进入摇床进行重选,获得的重产物即为铅的精矿。利用本发明,有效回收电解锰阳极泥中的有价金属,银、锑精矿的回收总含量为40kg/t~45kg/t,铅精矿中的铅含量为55%~65%,回收效率高,固体废物零排放,节省堆存空间,减少资源浪费,实现电解锰阳极泥的综合利用以及清洁化处理。

901

901

0

0

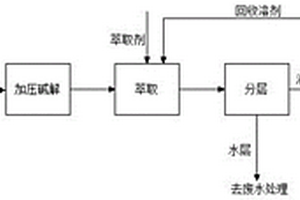

本申请公开了一种正丁基异氰酸酯釜残处理方法,正丁基异氰酸酯含盐固体釜残得到有效资源化处理,降低了三废排放量,提高了产品附加值。通过中和及加压碱解工艺、釜残中正丁基异氰酸酯自聚体、副产1,3二丁基脲、正丁胺盐酸盐等组分,反应后的产物组成较为单一,大幅降低后处理难度,产品纯度高。通过萃取精馏工艺,实现正丁胺有效回收,釜残资源化工艺流程短、制备的产品纯度高,真正实现了釜残的有效利用。

1209

1209

0

0

一种综合利用电解锰渣的生产电解金属锰的方法,涉及一种采用湿法电解生产金属锰的方法的改进。其生产过程包括:矿浆浸取,浸取矿浆的固液分离;固液分离液的净化、电解生产电解锰;固液分离得到电解锰渣;其特征在于将固液分离得到电解锰渣进行煅烧处理,煅烧电解锰渣产生的SO2烟气经喷淋还原用于矿浆浸取制取硫酸锰矿浆;煅烧后电解锰渣用于水泥生产。本发明的方法,对电解锰渣作进一步处理,有效回收了电解锰渣中的硫,降低电解锰的生产成本,煅烧处理后电解锰渣具有活性,可以作为建材生产原料,减少了固体废弃物的堆存,有效减少了电解锰生产对环境的破坏,提高了生产的经济和社会效益。

1344

1344

0

0

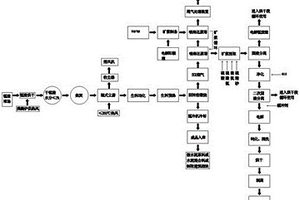

一种脱硫石膏的处理方法,涉及一种利用排烟脱硫石膏、特别锰生产过程的脱硫石膏制取硫酸联产水泥熟料的方法。其特征在于其处理过程的步骤包括:(1)将脱硫石膏烘干;(2)将烘干后的脱硫石膏按水泥生料配方进行生料配料;(3)进行配制的生料进行粉磨、均化、脱水后,生料入窑进行熟料烧成;(4)烧成后得到的熟料经熟料冷却,进行水泥配料粉磨;(5)熟料烧成产生的烟气经除尘、净化、SO2富集解、吸收,制成硫酸。本发明的一种脱硫石膏的处理方法,能有效减少工业固体废弃物排放、回收有价元素、实现资源循环应用、提高资源利用率。不仅能有力地促进了国家环保循环经济的进一步发展,而且还大大降低了矿石膏的开采量,保护了资源。

1125

1125

0

0

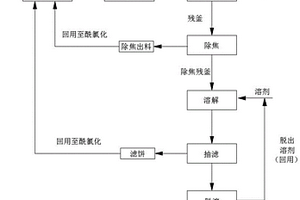

本申请公开了一种资源化利用间、对苯二甲酰氯釜残的方法,包括以下步骤:S1,通过酰氯合成工艺,得到精馏釜残,将精馏釜残在1~10KPa进行除焦,除焦出料含90%二甲酰氯,8‑10%单酰氯,回用至酰氯合成工艺;S2,在除焦釜残与溶剂用量比为1:1~1:10,除焦釜残经溶剂溶解1‑6h,溶剂溶解温度至少为10℃,获得溶解液,在对溶解液进行过滤,获得滤液和滤饼,滤饼主要为原料苯二甲酸回用至酰氯合成工艺。本发明工艺操作简单,充分利用危险固废中的有效成分,将难处理的固废作为原料回用于酰氯合成以制备产品,同时固废中富集的单酰氯经酰氯化后合成苯二甲酰氯,从源头降低了精馏系统中单酰氯的量,大大提高产品质量。该方法实现减排与增收的双重目的,经济环保。

1693

1693

1

1

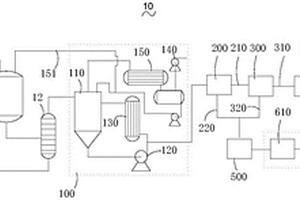

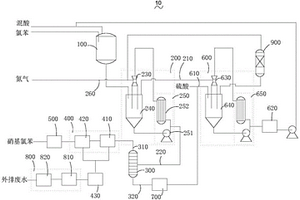

本发明属于化工废弃物处理领域,涉及一种硫酸铵溶液制备氨水和硫酸的工艺方法。该工艺方法,包括:(1)将固体硫酸铵溶解为硫酸铵溶液;(2)在反应釜内装入催化剂并加热,将硫酸铵溶液喷入反应釜内;(3)当反应温度达到100℃~130℃时,将放出的水蒸汽和氨气经过热交换,获得氨水;(4)当反应釜的温度降至130℃以下时,停止喷入硫酸铵溶液,继续加热至300℃~350℃并放出三氧化硫气体,再依次经过初步冷凝、用稀硫酸吸收的处理,获得硫酸。利用本方法,采用固液催化法,实现硫酸铵在400℃以下的低温分解,实现工业废物的资源化利用,工艺简单、可操作性强、节能环保。

本发明涉及制备2,4,6‑三(2‑羟基4‑正己氧基芳基)‑1,3,5‑三嗪及其中间体的方法,包括间苯二酚或2‑甲基间苯二酚与三聚氯氰,在硝基苯类反应溶剂中,在催化剂三氯化铝存在下,发生傅克反应,反应结束后,20%~37%盐酸水解反应液,向水解后的体系内加入分液催化剂,经分离得到中间体2,4,6‑三(2,4‑二羟基芳基)‑1,3,5‑三嗪,然后与卤代己烷发生醚化反应。该方法反应收率高,不再生成工艺废水,减少固体废弃物生成量,更适合工业化。

1028

1028

0

0

本发明涉及2,4‑二(2‑羟基‑4‑丁氧基苯基)‑6‑(2,4‑二丁氧基苯基)‑1,3,5‑三嗪的制备方法,该方法包括如下步骤:(1)三聚氯氰和间苯二酚在结合型固载催化剂的作用下,反应生成式I化合物2,4,6‑三(2,4‑二羟基苯基)‑1,3,5‑三嗪;(2)式I化合物与卤代丁烷在相转移催化剂和碱液的作用下,反应生成目标化合物;(1)结合型固载催化剂简化了反应物料的分离工艺,只需要过滤固体催化剂即可达到分离效果,减少了大量含铝盐酸性废水的产生;(2)使用相转移催化剂催化醚化反应简化了工艺,无需严苛的无水条件,与传统的Williamson醚化反应相比,可以减少大量的、难以分离的复合盐废弃物。

818

818

0

0

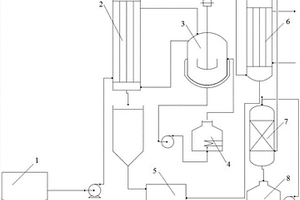

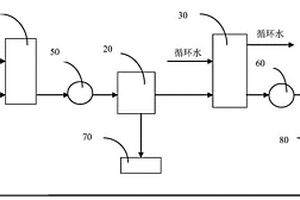

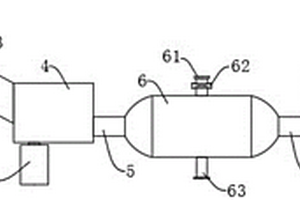

一种液态二氧化碳生产工艺,本发明涉及化工技术领域;将废气进行收集后输送至粉尘过滤设备,对废气中的固体颗粒物以及较大的杂质进行过滤预处理;将预处理后的废气输送至冷凝装置中;在废气输送至冷凝装置的喷淋段,向冷凝装置中的清洗液管输送纯净水,由喷淋装置喷淋在废气中,对废气进行再次去杂质处理;废气经过喷淋去杂质处理之后进入冷凝装置中的加压降温区域,进行液化;将提纯塔中提纯出来的液态二氧化碳灌装,质检即可。减少繁琐的预处理设备,能够大大节约设备的占地面积,同时能够提高液态二氧化碳的制备效率,实用性更强。

883

883

0

0

本实用新型提供一种能够降低废水中硝酸盐含量的酸性硝化液处理系统,属于硝基氯苯制备技术领域。该系统包括依次连接硝酸蒸馏装置、碱洗釜、水洗釜及干燥分离装置,硝化反应产物经油酸分离后,酸性硝化液首先经所述硝酸蒸馏装置,在60℃~80℃温度下,进行蒸馏,脱除酸性硝化液中的残留的硝酸,降低酸性硝化液中的硝酸残留,得到低酸含量硝化液。低酸含量硝化液依次经过碱洗釜、水洗釜、干燥分离装置,进行洗涤、干燥、分离,得到硝基氯苯产物。利用该系统能够极大程度降低硝基氯苯生产废水中的硝酸盐的含量,降低硝基氯苯生产废水的处理难度和处理成本,降低氢氧化钠的用量,降低硝酸盐固体废弃物的产生量,达到降本增效的有益效果。

1029

1029

0

0

本发明涉及蛋氨酸生产技术领域,尤其是指一种生产DL‑蛋氨酸的废液处理方法,包括以下步骤:S1,向硫酸钠母液中加絮凝剂和助凝剂,加碱,混合过滤,得到滤液;S2,向滤液中加酸,浓缩热过滤得到硫酸钠固体和硫酸钠滤液;S3,硫酸钠固体使用脱盐水淋洗得到硫酸钠成品;S4,将电渗析浓水和反渗透浓水混合,调节pH及浓缩后降温结晶,得到蛋氨酸和蛋氨酸滤液;S5,将S2中的硫酸钠滤液和S4中的蛋氨酸滤液合并后,经色谱分离为蛋氨酸溶液和硫酸钠溶液;S6,将S4中的蛋氨酸、S5中的蛋氨酸溶液和S1中皂化液混合后,汽提脱氨并促进蛋氨酸中间体分解为蛋氨酸。本发明耗资低、收益大、基本无废弃物为本工艺的突出优点。

880

880

0

0

一种从二苯醚废水中资源化分离回收氯化钾和氯化钠的系统,属于废水处理技术领域,包括通过管道依次连接的蒸发结晶机构和降温结晶机构,蒸发结晶机构包括MVR强制循环蒸发器和第一离心机,MVR强制循环蒸发器用于对废水蒸发浓缩得到含氯化钠晶体的溶液,第一离心机用于分离含盐溶液得到氯化钠固体,降温结晶机构包括强制循环冷却器和第二离心机,强制循环冷却器的进料管连接第一离心机的液体出口,强制循环冷却器用于对第一离心母液降温析出氯化钾晶体,第二离心机用于分离含氯化钾晶体的溶液得到氯化钾固体,第二离心母液回流到MVR强制循环蒸发器进行蒸发浓缩,实现了将蒸发产生的氯化钾、氯化钠混合盐分离,提高了其利用价值,资源得到了有效利用。

794

794

0

0

本实用新型公开了焦化废水蒸发处理装置,包括蒸发罐和电加热板,所述蒸发罐的底部焊接有支撑架,所述蒸发罐的底部中心处焊接有固液分离管,所述固液分离管的底部通过螺纹旋合连接有旋盖,所述旋盖的顶部通过螺栓固定连接有滤网,所述旋盖一侧连通有排水管。本实用新型中,本废水蒸发处理装置,可实现污水的固液分离处理,当污水蒸发处理后,固体杂质及蒸发残留物会进入到固液分离管内部,液体污水会通过排水管排出,污水中残留的固体杂质会集中收集在旋盖顶部的滤网内,旋开旋盖便可将滤网内的固体杂质排出,这种结构可实现污水的固液分离处理,从而可将污水中污染性固体杂质进行分离。

962

962

0

0

本实用新型涉及三嗪酮生产技术领域,尤其是一种三嗪酮生产用废水净化装置,包括进水管,进水管一端固定连接有法兰,进水管一端通过法兰固定连通有第一导管,第一导管一端固定连通有过滤箱,过滤箱的内部固定连接有过滤网,过滤箱一侧的底部位置固定连通有第二导管,第二导管一端固定连通有缓冲罐,缓冲罐上表面的中部位置固定连通有加药管,加药管上固定连接有阀门,缓冲罐下底面的中部位置固定连通有排污管,净化装置本体一端固定连通有排水管。该三嗪酮生产用废水净化装置能够预先对废水中的固体杂质进行过滤和收集,然后对废水中的易溶于水的杂质进行缓冲和沉淀,最终再对废水进行净化和排出,净化效果好。

1192

1192

0

0

本实用新型提供一种能够降低废水中硝酸盐含量的硝基氯苯制备系统,属于硝基氯苯生产技术领域。通过依次设置的硝化反应装置、氮气吹脱装置、酸油分离装置、碱洗水洗装置、干燥分离装置及硝酸回收装置,硝化反应生成的酸性硝化液A在预定温度下,用氮气进行吹脱,酸性硝化液A中残留的少量硝酸被吹脱分离,得到硝化液B。硝化液B中仅仅含有极少量的硝酸,经碱洗、水洗后,产生的洗涤废水中仅仅含有少量的硝酸盐,极大程度降低了硝基氯苯生产废水中的硝酸盐的含量,硝基氯苯生产废水经树脂吸附、芬顿氧化后即可达标排放,降低了硝基氯苯生产废水的处理难度和处理成本。同时,降低了氢氧化钠的用量,降低了硝酸盐固体废弃物的产生量。

1159

1159

0

0

本发明提供一种能够降低废水中硝酸盐含量的硝基氯苯制备方法及系统,属于硝基氯苯生产技术领域。该硝基氯苯制备方法中,硝化反应生成的酸性硝化液A在预定温度下,例如,在75℃~85℃的温度下,用氮气进行吹脱,酸性硝化液A中残留的少量硝酸被吹脱分离,得到硝化液B。硝化液B中仅仅含有极少量的硝酸,经碱洗、水洗后,产生的洗涤废水中仅仅含有少量的硝酸盐,经检测,洗涤废水中的总氮含量小于600mg/L,极大程度降低了硝基氯苯生产废水中的硝酸盐的含量,硝基氯苯生产废水经树脂吸附、芬顿氧化后即可达标排放,降低了硝基氯苯生产废水的处理难度和处理成本。同时,降低了氢氧化钠的用量,降低了硝酸盐固体废弃物的产生量。

921

921

0

0

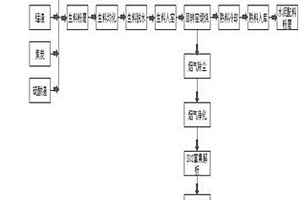

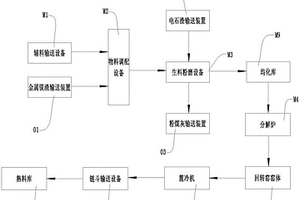

一种利用固体废渣生产水泥熟料的生产线,包括辅料输送设备、物料调配设备、生料粉磨设备、分解炉、回转窑窑体、篦冷机、链斗输送设备、熟料库、金属镁渣输送装置、电石渣输送装置、粉煤灰输送装置、烟气余热再利用装置、熟料入库输送装置;本实用新型通过将金属镁渣、电石渣及粉煤灰等固体废弃物用来生产水泥,解决了工业个固体废弃物难以处理的问题,在生产的过程中,大大降低运输过程中的粉尘,保护现场操作人员的健康,降低环境污染概率;同时,通过对回转窑的热量再利用,大大提高了回转窑热量流失的浪费,提高了能源利用率。

1197

1197

0

0

本发明提供了一种减少抗氧剂3114生产中固体废物的方法,包括回收抗氧剂3114结晶步骤产生的结晶釜残作为反应物料,与多聚甲醛、三聚氰酸、2,6‑二叔丁基苯酚,或者,与多聚甲醛、2,6‑二叔丁基苯酚反应,生成抗氧化剂3114的步骤。该方法能够提高抗氧剂3114产品收率,同时达到减少固废的排放、降低对环境污染的目的。

中冶有色为您提供最新的宁夏中卫有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日