全部

1044

1044

0

0

本发明公开了一种从煤矸石制备建筑材料及燃料的方法及应用,包括如下方法步骤:1)将煤矸石粉碎后加入硫酸溶液及添加剂氯酸盐反应制得反应物;2)向反应物中加入水,并加热,得到固液混合溶液;3)过滤分离所述固液混合溶液,滤液回收,得到固体物滤渣;4)向所述固体物滤渣中加入氧化钙或氢氧化钙并控制其pH为3.5-6.5即为制备建筑材料用的原料及燃料。以煤矿废弃的煤矸石为原料不使用焙烧方法,无烟尘废气排放,环保无污染,废物资源利用,生产成本低。

804

804

0

0

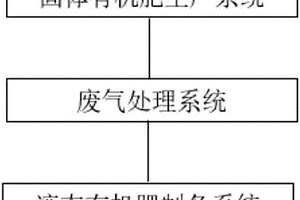

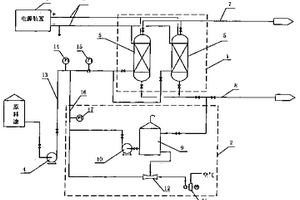

本发明提供一种无污染排放的集中养殖系统,包括固体有机肥生产系统、废气处理系统和液态有机肥制备系统;所述固体有机肥生产系统用以养殖舍动物排泄物经发酵工艺后制备固体有机肥;所述废气处理系统与固体有机肥生产系统连接;所述液态有机肥制备系统与废气处理系统连接。本发明的有益效果体现在,通过固体有机肥生产系统,将养殖场中动物排泄的大量粪便经发酵工艺后生产固体有机肥;通过废气处理系统,对粪便发酵过程产生的恶臭气体进行处理,避免污染大气环境;同时在处理恶臭气体的过程中,利用排放物作为液态有机肥,可供农作物和瓜果蔬菜施肥使用,达到变废为宝,从而实现养殖场的无污染排放,减少环境污染的同时增加经济效益。 1

920

920

0

0

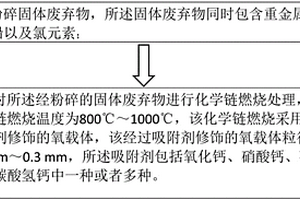

本发明公开了一种固定挥发性重金属铬、镉、铅的方法,属于固体废弃物无害化技术领域。包括如下步骤:S1粉碎固体废弃物,所述固体废弃物同时包含重金属铬、镉、铅以及氯元素;S2对所述经粉碎的固体废弃物进行化学链燃烧处理,化学链燃烧温度为800℃~1000℃,化学链燃烧采用经过吸附剂修饰的氧载体,该经过吸附剂修饰的氧载体粒径0.2mm~0.3mm,所述吸附剂包括氧化钙、硝酸钙、碳酸钙和碳酸氢钙中一种或者多种。本发明方法解决了目前固体废弃物能源利用过程中释放挥发性重金属铬、镉以及铅的氯化物的问题。

1004

1004

0

0

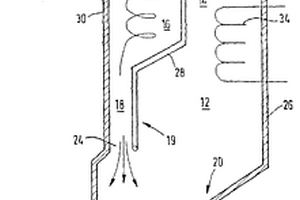

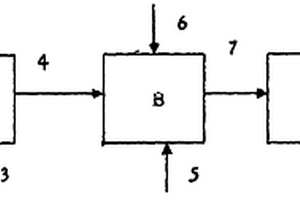

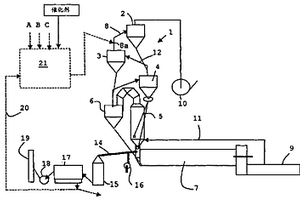

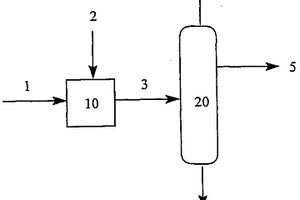

在循环流化床反应器中处理在高温生产过程中产生的热废气的方法和装置,该反应器(10)包括一个混合室(12),一个粒子分离器(16)和一个将循环物质从粒子分离器返送到混合室的返回管道(18),返回管道的返回开口(24)应安装成使通过该开口进入混合室的固体流基本被导向下方。热废气的入口(22)应被安装成使热废气基本被向上地引入到混合室中,从而使固体流与气体流相接触。

832

832

0

0

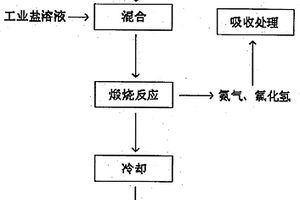

本发明公开了一种生产冰晶石的方法,该方法以 氟铝酸铵和工业盐为原料在固相中反应,将工业盐配制饱和溶 液,然后将固体氟铝酸铵和工业盐饱和溶液充分混合均匀,制 成浆糊状,在400-600℃的条件下进行煅烧反应,反应时间1 -2小时,最后所得固体即为冰晶石产品。本发明相对于以往 的冰晶石生产方法,其优点在于:(1)由于利用了铝型材表面处 理废渣——氟铝酸铵为原料,生产成本较低;(2)该方法工艺简 单,易于操控;(3)解决了氟铝酸铵废料的长期积压造成的环境 污染问题,变废为宝。

在含有一种羧酸与羧酸酐(如乙酸/乙酸酐)作为分子量控制剂的一种液体反应介质中利用一种含有磺酸基团的固体催化剂在一个反应器中使THF等聚合来进行聚-1,4-亚丁基醚二酯的制造暂停的方法,包括停止添加反应物THF和羧酸酐,同时增加所述反应器中羧酸的浓度,以使催化剂活性持久和保存。此外,因在THF的这样一种开环聚合期间持久使用而失活的、含有磺酸催化活泼部位的废固体酸催化剂,也可以通过使该废催化剂与THF和羧酸的一种溶液接触一段足以使任何烷基化的磺酸活泼部位转化成活泼的磺酸部位的时间来再生。在聚合暂停和废催化剂再生中,均发现7%(重量)以上乙酸在THF中的溶液能有效地保存/恢复催化剂活性。

1025

1025

0

0

本发明涉及一种铜回收处理方法,属于化工类。该方法包括三个步骤,一是污泥浆制备步骤;二是反应步骤;三是压滤步骤;其中在污泥浆制备步骤中,污泥浆制备的成份包括含铜污泥饼及/或一含铜浓缩污泥,酸性蚀刻含铜废液,酸性含铜微蚀液和剥挂架酸性含铜微蚀液混合物,酸性含铜清洗水废液;在反应步骤中,加入碱性氢氧化物,使其与该污泥浆进行反应,得到一反应产物溶液;在反应步骤之后,是压滤步骤,压滤步骤是将反应步骤得到的反应产物溶液压滤,得到一固体及一过滤液,所得固体为氧化铜。不但降低废弃物处理成本,明显提高操作安全性,而且有利于环境保护,实用性强。

735

735

0

0

本发明公开了一种餐厨果蔬有机垃圾处理方法,包括以下步骤:S1,餐厨果蔬有机垃圾经初选平台分离固体杂质,经破碎脱水机进行破碎脱水;S2,经破碎脱水机产生的固体垃圾依次经制肥机生物发酵,经二次分选平台分离大块杂物;S3,经破碎脱水机产生的废水依次流经废水池、叠螺机、厌氧反应器、好氧反应器、植物净化装置。本发明的有益效果是:针对于现有技术,在原有工艺流程中加入废水处理、热能循环和废气处理流程,对餐厨果蔬有机垃圾进一步分类处理,对产生的固体和废水分别进行处理,同时对固体处理流程中产生的热量和废气进行回收利用,使对餐厨果蔬有机垃圾的回收更全面,对资源和能量利用更彻底。

1102

1102

0

0

本发明描述了一种降低生产水泥熔渣工厂SOx排放的方法及其设备。通过这种方法,水泥生料要在一种包含回旋预热器和干燥炉的设备中进行预热并燃烧。这种方法的特殊之处在于:一种以单一氯化物和(或)几个氯化物混合物的形式的催化剂,引入到预热器中,其位置是在预热器的最上或者次上回旋分离器阶段(2、3);催化剂被引入,下行穿过预热器(1),并到达干燥炉(7);部分量的包含气态催化剂的干燥炉废气流,从干燥炉(7)中被抽走;抽出的废气流被冷却,这样,催化剂就以固态形式存在;上述固体物质与冷却的废气流分开,并且至少部分上述分离的、包含催化剂的固体物质再生后,被重新引入预热器(1)中。因此我们就可以有效的降低SO2的排放。其原因是,上述氯化物和(或)几个氯化物的混合物对SO2和CaO进行反应生成CaSO3具有催化促进作用,并且,该物质对SO2与CaCO3反应生成CaSO3和CO2还有进一步促进作用。由于CaCO3大量存在,如果不使用任何另外的化学物质,SO2排放量的减少可能会受影响。

855

855

0

0

本发明涉及一种磷石膏制备硫酸钙晶须的方法,属于磷化工制备技术领域。用固体废渣磷石膏为原料,经合成反应、过滤、加热溶解、热过滤和冷却结晶制备出晶须直径为1~4ΜM,长度50~200ΜM,直径和长度可控的硫酸钙晶须产品。使用固体废物磷石膏制备硫酸钙晶须,减少了天然石膏的开采量,节约了资源,同时变废为利,降低了硫酸钙晶须的生产成本,提高了磷石膏利用过程中产品的附加值。所得的硫酸钙晶须性能优良,成本低廉,具有广泛用途。

1103

1103

0

0

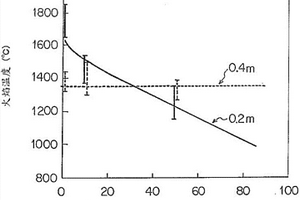

本发明公开了一种利用铝型材厂工业污泥研制轻质莫来石保温耐火材料的方法,它是以铝型材厂工业污泥为主原料研制轻质莫来石保温耐火材料,属于固体废弃物的综合利用,属于生态环境材料技术领域,它分为三步:1)用铝型材厂工业污泥为主原料,该污泥是铝型材表面去污、碱洗、酸洗产生大量的废液,经沉淀过滤得到的固体废渣;(2)采用掺入可燃性加入物或泡沫剂研制轻质莫来石保温耐火材料,加水混料,进行可塑成型,坯体经烘干,坯体烧结温度为1350-1450℃,保温时间为1-6小时,得到以莫来石为主晶相的轻质保温耐火材料;(3)生产出来的产品中主晶相是莫来石,其性能优于现有技术研制的产品,原料成本很低,经济效益十分显著,具有重要的环保意义。

1039

1039

0

0

本发明涉及一种微晶玻璃复合板的制备方法。流纹微晶玻璃复合板的制备方法,首先,利用常规原料熔制出两种以上的不同颜色的玻璃液,互相汇合后制得非均匀玻璃混合液,再成型为具有流纹的表层母玻璃板;同时,利用固体废物(如煅烧污泥、粉煤灰或煤矸石)作为主要原料制备基层母玻璃板;最后,将表层母玻璃板叠于基层母玻璃板上,进入窑炉,经热处理后实现两层母玻璃板之间的烧结,并同时实现复合板的核化和晶化,转化为微晶玻璃复合板。本发明制得微晶玻璃复合板的表层表面具有流纹纹理,可使产品装饰面纹理优美、装饰效果独特;该复合板基层由固体废物作为主要原料制备,可实现废物资源化,产生巨大的资源和环保效益。

1128

1128

0

0

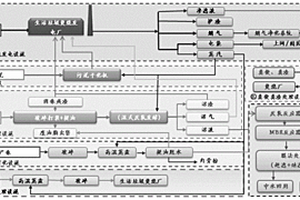

本发明公开了一种以垃圾焚烧发电厂为核心的静脉产业园系统,其特征在于,利用垃圾焚烧发电厂产生的电能和热能供静脉产业园区内其他固体废弃物处置项目使用,其他固体废气物处置过程中产生的可燃残渣或可燃臭气送至垃圾焚烧炉焚烧,实现物质与能量的循环利用;所述其他固体废弃物的协同处置是指市政污泥、餐厨垃圾、医疗垃圾、动物尸体和/或粪便固体废弃物的协同处置,是垃圾焚烧发电厂协同其中的一种或多种固体废弃物的处置。垃圾焚烧产生的电能和热能供产业园区其他项目使用,其他项目产生的可燃残渣送垃圾炉焚烧,最终形成以生活垃圾焚烧发电为核心静脉产业园区,既可以解决环境问题,又实现物质和能量循环利用。

835

835

0

0

一种回收利用工业酸洗金属污泥的方法,包括将酸洗金属后产生的金属污泥堆放在场地上,时间20~100天,形成适合冶炼的金属精粉料。本发明可使一切金属固体废弃物实现环保无污染废物回收循环利用和资源再生,解决了目前我国每年上千万吨的工业固体废弃物,用化学与深埋处理后给人类生存环境带来的危害,使工业金属污泥处理转化成优质金属冶炼精粉料。

本发明属于危险固体废弃物处理技术领域。一种基于污泥水热处理来消除有机污染物和稳定重金属的方法,包括:(1)往被污染的固体废弃物中以质量比1:1~1:5的比例混入污泥并与水形成混合体系,其中,去离子水和固体废弃物的液固比为质量比2:1~3:1。(2)将步骤(1)得到的混合体系与一定量的铁盐类物质混合,搅拌均匀,放入密闭的反应釜中,抽出釜内空气,温度升至200~290℃,保温0.5~3h,铁盐的量按加入的铁质量为固体废弃物的3%~7%;(3)将步骤(2)得到的产物冷却,进行固液分离。利用污泥水热处理对重金属较好的稳定能力。整个过程能耗低、没有废气产生,处理费用低;不使用有机物作为溶剂,不存在有机废液的排放,减少了对环境的危害。

877

877

0

0

本发明涉及固体废物处理和资源化利用技术领域,具体涉及一种活化煤矸石制备硅肥的方法,包括以下步骤:将煤矸石和有机固体废弃物分别进行破碎,得到煤矸石粉料和有机固体废弃物粉料;将煤矸石粉料和有机固体废弃物粉料混合,得到混合料;将所述混合料依次进行热解处理、煅烧和稳定,得到活化物料;将所述活化物料依次进行淬冷和粉碎,得到所述的硅肥。本发明以煤矸石和有机固体废弃物为原料,可以在较低的温度下实施物料煅烧,促使煤矸石高效活化以制备硅肥。

1071

1071

0

0

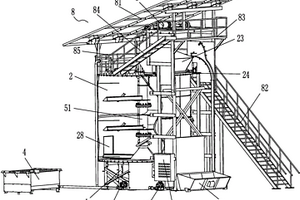

一种堆肥反应器,用于有机固体废弃物堆肥生产,包括:反应器机架;密闭反应室,安装在该反应器机架上,该密闭反应室设置有进料口;上料装置,位于该密闭反应室一侧并相对于该进料口设置,用于向该密闭反应室内投送有机固体废弃物原料;曝气搅拌系统,部分安装在该密闭反应室内,包括互相连接的搅拌装置和曝气装置,该搅拌装置用于慢速间歇搅拌投送入该密闭反应室内的有机固体废弃物原料,该曝气装置用于将新鲜空气输送至该有机固体废弃物内部以加速好氧发酵;生物滤池,通过引风风机与该密闭反应室连通,用于进一步处理该有机固体废弃物好氧发酵中产生的尾气。本发明结构紧凑、高效节能,处理过程无臭味污染、自动化程度高。

1122

1122

0

0

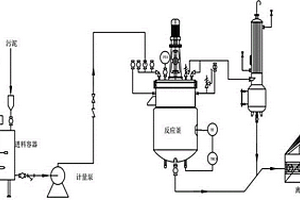

本发明涉及自液态氯硅烷移除铝及其它金属氯化物的方法,所述的方法包括以下步骤:将晶种源引入不纯液态氯硅烷源中,在第一搅拌容器中激发铝及其它金属氯化物在液态氯硅烷中的晶种上结晶,将得到的液体与固体混合物经由冷却器输送至第二搅拌容器中再作结晶,将所得液体与固体混合物转移到固体移除装置中,将具有低固体含量的液体转移到另一处理过程或容器中,并将具有高固体含量的液体转移到废物浓缩装置中,将得到的具有低固体含量的液体输送到另一处理过程或容器中,并将所得的具有极高固体含量的液体输送到具有搅拌功能的废物储存容器中。

795

795

0

0

本发明公开了一种丝胶蛋白的生物质提取方法及其提取物和应用,涉及有机物提取领域。采用壳聚糖单一组分为絮凝剂,壳聚糖乙酸溶液,在pH值为5?6下,用壳聚糖乙酸溶液对蚕丝脱胶废水进行絮凝,回收蚕丝脱胶废水中的丝胶蛋白,工艺简单,易于操作。生成的壳聚糖?丝胶蛋白固体,可直接应用,无需将丝胶蛋白与壳聚糖分离,无固体废物排放,不会造成二次污染。

856

856

0

0

本发明提出了一种电解锌浸出渣中有价金属的回收工艺,先将废渣、水硫酸以及双氧水加入到超细研磨机中,研磨后放入搅拌桶中加水,并补足硫酸和双氧水,常压条件下搅拌,过滤浸出物并洗涤渣子,过滤所得液体经加热浓缩,冷觉过滤得硫酸锌固体,经干燥得到硫酸锌产品;然后将液体加热,加入锌粉后产生海棉镉,得到镉产品;过滤得到的固体放入电解槽,加入氯化物和催化剂,阴极区中浸出铅;然后处理废渣和废水,本发明还提出了上述电解锌浸出渣中有价金属的回收工艺所用的电解槽。本发明可高效地回收铅、锌、镉金属;极大地降低了成本以及对环境的危害;本发明具有广泛的发展前景,可适用于各地区长年堆积的电解锌浸出渣以及某些难浸氧化矿。

1090

1090

0

0

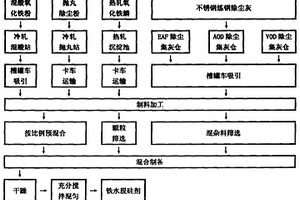

本发明公开了一种铁水脱硅剂及铁水脱硅的方法。所述的铁水脱硅剂由下述组分按重量份数组成:混酸氧化铁粉10~20份;抛丸除尘粉15~25份;不锈钢炼钢除尘灰10~20份;热轧氧化铁鳞40~60份。本发明的铁水脱硅剂可应用于所有铁水预处理工序,具有很强的脱硅功能;同时配方中使用含铬镍固体氧化物,可使脱硅终点铁水含镍量在原有镍含量的基础上小幅增加5%~8%,对于冶炼不锈钢,可相应减少后工序冶炼过程中的镍配入量,降低生产成本;且该配方所有原料均为使用钢铁企业各不锈钢生产环节生产带出的含铬镍固体废弃物,通过对废弃物进行了回收再加工利用进行铁水脱硅,既节约成本又减少废弃物的排放量。

765

765

0

0

一种利用文冠果籽油制备生物柴油的方法,是以占文冠果籽油重量2~12%的三氟甲基磺酸稀土盐为固体酸催化剂,按照共溶剂∶文冠果籽油=1∶1~6的摩尔比加入共溶剂呋喃衍生物,与按照3~9∶1的摩尔比混合的甲醇和文冠果籽油的混合液在40~100℃进行酯交换反应以制备生物柴油。以本发明方法制备生物柴油,收率可达99%以上,产品各项性能指标达到柴油机燃料调和用生物柴油标准要求。本发明反应时间短、温度低、流程简单,整个制取工艺无任何废水、废气、废液产生,无环境污染,反应后剩余的甲醇、固体酸催化剂和共溶剂可以循环利用。

1021

1021

0

0

充炭黑膏状再生橡胶及制备方法。涉及膏状再生橡胶及制作方法。该方法不仅可以减去再生橡胶生产工艺中的捏炼和精炼等后期加工工艺,并且,用于橡胶加工时,与生胶混炼时不再加入碳黑,减少环境污染,提高了所得橡胶制品的物理机械性能。以20-50目的废硫化胶粉为基础量100份,各组份的重量比为:燃料油50-90份,固体古马隆8-20份,邻苯二甲酸酐2-5份,间苯二酚0.1-1份,炭黑60-100份。将废硫化胶粉加入解聚器中,依次加入燃料油,固体古马隆,邻苯二甲酸酐,间苯二酚后,以10-50转/分的速度进行搅拌,在温度160-200℃,压力0.5-0.7MPA条件下,反应2-3小时后,降温至100-150℃,在30-60分钟内分3-5次将炭黑加入后,以高速200转/分以上的转速搅拌0.5-2分钟,然后降温放料。用于制作橡胶制品,回收利用废旧橡胶。

1029

1029

0

0

本发明公开了一种油品介电场精制装置,是将待精制的油品经输油管输送到介电场精制装置中进行高电压、专用介质和非均匀介电场条件下分离、精制、提纯,经提纯后的油品经出油管输送出,废油经废油管排出;反洗油箱中的清洁油经反洗管道流入介电场精制装置中进行自动反清洗精制器中的介电质,清洗后的油经过废油管流入到反洗油箱中。本发明能将多种油品中的固体微粒、活性硫化物、弱极性物质等杂质分离出去,使油品获得净化、提纯和精制。在油品精制过程中,不引入任何化学物质,不会改变油品的基本性质,是一种环保型的高精度脱除油品中固体微粒的精制装置。

1164

1164

0

0

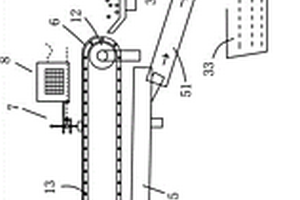

本发明提供了一种数控打磨机床冷却液铁屑分离过滤装置,属于废水回收再利用技术领域,包括过滤机构、清洗机构和分离机构,过滤机构的一端用于承接从铸件打磨抛光设备输出的废水,并过滤废水中铁粉、铁屑和杂质,被过滤机构过滤出的铁粉、铁屑和杂质滞留在过滤机构上端,清洗机构用于对被过滤机构过滤出的铁粉、铁屑和杂质进行清洗,分离机构的输入端承接从过滤机构输出的废水,用于从冷却水中分离其中的铁粉,从分离机构输出的冷却废水进入水处理设备中进行回收再利用。本发明具有可对废水中的固体进行过滤分离,操作效率高,步骤简单,固体回收量大,能实现在固体回收过程中对回收的固体进行清洗的技术效果。

1070

1070

0

0

在利用具备辅助燃烧器的电炉将铁类废料熔化,而获得铁水的方法中,利用辅助燃烧器高效地将铁类废料加热或者熔化。在使用辅助燃烧器而将电炉内的铁类废料加热或者熔化时作为,辅助燃烧器的燃料,使用起燃温度或者/以及燃烧速度不同的两种以上的燃料,根据辅助燃烧器和欲利用该辅助燃烧器加热或者熔化的铁类废料之间的距离,改变所述两种以上的燃料的比例。通过两种以上的燃料的比例,能够任意地调整辅助燃烧器的火焰长度,从而能够高效地将铁类废料加热或者熔化。

1223

1223

0

0

一种用于从催化剂母体制备单元的废物流中去除至少一种惰性反应稀释剂和/或洗涤稀释剂的方法,其中废物流包括至少一种反应稀释剂和/或洗涤稀释剂,至少一种醇钛,至少一种醇镁和至少一种链烷醇,该方法通过将废物流与增溶剂接触,然后将所得到的液流进行蒸馏来实现。该方法阻止了蒸馏过程中含有固体钛和固体镁的种类的沉淀。

950

950

0

0

本发明涉及硅藻土分离提纯方法,特别是涉及一种硅藻土、轧制油的分离方法。其特征是:以重量份表示,将原料废硅藻土1份与水2~2.5份在贮槽中混合,搅拌10~30分钟,当混合料中无粘块时,将混合料放入沉淀池;向沉淀池加入96%以上的浓硫酸0.16~0.22份,搅拌、静置,分离出水油混合物A和固体沉淀物B,将混合物A进一步分离出油层,再过滤,即得到轧制油;将沉淀物B脱酸后,加入0.12~0.2份NaOH配成的溶液中和,分离出固体,再经脱水,即得到成品硅藻土。本发明的分离方法,工艺合理简单,投资小,能将废硅藻土充分利用,既节约资源,又有利于环保,分离过程中基本无三废排放,分离效果好。

中冶有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日