全部

864

864

0

0

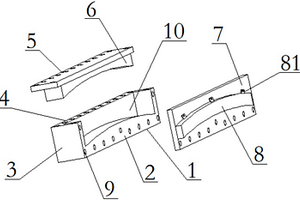

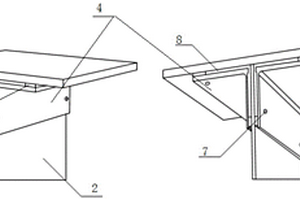

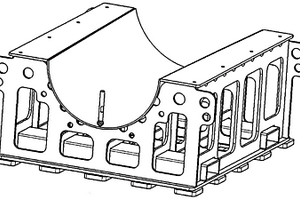

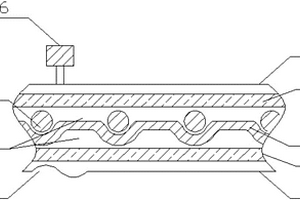

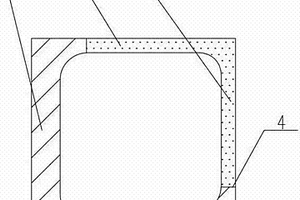

本实用新型公开了一种复合材料成型用横铺竖铺两用模具,包括底模和压模,其中所述底模是由一块底板、两块侧板和一块后板组成,所述底板、侧板与后板之间围城的区域为压模区,所述底板的顶面呈拱形,在所述底模的顶部设有上挡板,在所述后板的对面处设有侧挡板,在所述侧挡板的内侧设有与成型区相配合的侧压块;利用一个模具实现了横铺结构件和竖铺结构件的加工,简单方便,节约模具制作成本;满足了需要多向加制作压力的结构件制作,另外整个模具采用组装的形式构成,使得结构件制作完成后,取件更方便;同时双压块的设计,使制作水平铺层结构件的厚度可以改变,制作竖直铺层结构件的宽度可以改变。

967

967

0

0

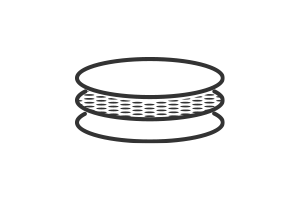

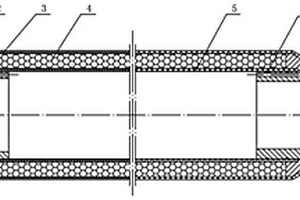

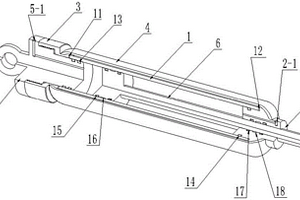

本实用新型公开了印刷用轻质耐磨复合材料辊筒,包括金属法兰,所述金属法兰的表面包裹缠绕有碳纤维层,所述碳纤维层的表面包裹有不锈钢层,所述不锈钢层的表面镀有电镀层,所述碳纤维层通过连续高性能碳纤维增强环氧树脂湿法缠绕制成,所述不锈钢层作为耐腐蚀防锈层使用,所述金属法兰的直径从外向内依次增加且呈阶梯状设置。本实用新型通过设置金属法兰、碳纤维层、不锈钢层和电镀层的配合使用,克服了碳纤维增强塑料不耐磨和全质金属辊重量大的缺陷,这样使得辊筒的质量更轻且耐磨的优点,解决了传统的辊筒在使用时,因不耐磨同时采用全质金属,从而导致辊筒出现质量重、临界转速底、能耗高的问题。

881

881

0

0

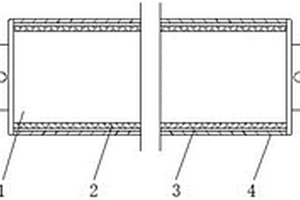

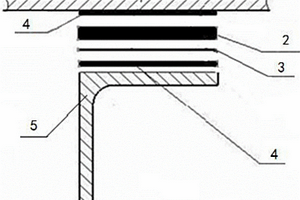

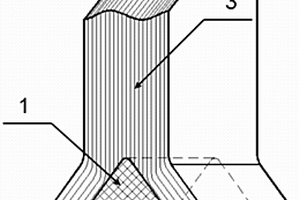

本实用新型涉及建筑技术领域,具体涉及一种双层波纹钢板聚乙烯醇水泥基复合材料组合抗爆剪力墙。本实用新型的技术方案如下:包括波纹钢板、PVA‑ECC板、泡沫铝、H型钢边框柱和H型钢边框梁,两层所述波纹钢板分别包裹在所述PVA‑ECC板外部,所述泡沫铝填充在所述波纹钢板与所述PVA‑ECC板之间,一对H型钢边框柱与一对H型钢边框梁相互连接组成剪力墙边框,所述波纹钢板与所述剪力墙边框固定连接在一起。本实用新型能够提高波纹钢板剪力墙的抗爆性能,减小波纹钢板剪力墙弯曲破坏导致的波纹钢板失去抗侧能力,避免结构局部破坏、人员伤亡和财产损失。

1185

1185

0

0

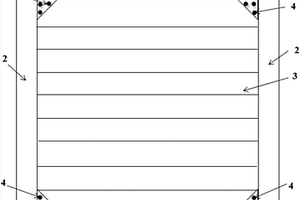

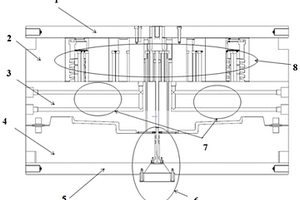

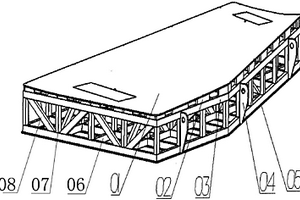

本实用新型公开一种复合材料工型加筋壁板固化成型装置,包括用于铺覆蒙皮的蒙皮成型面板(1)和蒙皮成型工艺盖板(5),以及用于工型长桁成型的定位芯模(8)、传压芯模(9)和长桁上缘条盖板(10);蒙皮成型工艺盖板(5)上开设有若干条相互平行的长桁限位槽(6);长桁限位槽(6)与长桁下缘条(13)的大小相匹配;工型长桁(11)被长桁上缘条(12)和长桁下缘条(13)之间的位于中部的长桁腹板(14)分割成两个相对独立的且对称的C字型空间,所述传压芯模(9)设置在其中一个C字型空间内与工型长桁贴合;定位芯模(8)在另一个C字型空间内与工型长桁贴合;长桁上缘条(12)的顶部覆盖有长桁上缘条盖板(10)。以解决现有技术中存在的长桁轴线度偏差、厚度不均匀、整体成型质量较差等问题。

750

750

0

0

一种无脱模复合材料缠绕制管模具,包括模具管壁、中心转动轴、二个第一液压缸和二个第二液压缸,模具管壁由两个结构相同的第一筒瓣和第二筒瓣构成。第一和第二筒瓣共占7/8圆,第三筒瓣占1/8圆。第一和第二筒瓣的一端铰接,其另一端分别与第三筒瓣对接纵向形成圆筒状。二个第一液压缸垂直设置在模具管壁内的两端,二个液压缸的活塞杆分别与第一筒瓣内壁上的支座铰接,二个第一液压缸的缸体分别与第二筒瓣固定连接。二个第二液压缸横向设置在模具管壁的两端,它们的活塞杆分别与第三筒瓣连接,它们的缸体分别与中心转动轴连接。本实用新型占地面积小,生产效率高,成本低。

941

941

0

0

本发明提供一种大型复合材料加筋薄壁支架结构的注塑工艺加工方法。本发明方法,包括如下步骤:注塑机对原材料加热,使其变成熔融态;模具在高压作用下合模,注塑机将熔融的物料喷射进浇注系统,其中,合模的同时冷却系统一直处于工作状态;注塑机喷射动作完成后,模具保压一段时间后开模;顶出系统顶出工件。本发明采用的是一种在热塑性材料处于粘流态直接进行模具注塑成型的工艺,产品性能要求与金属制件相当,生产能耗降低,生产操作环境优越,可以实现短时间内大批量生产,而且生产成本极大降低。

1133

1133

0

0

一种高强度分子筛或分子筛催化剂,其特点是在分子筛表面带有氧化铝、氧化硅、氧化锆或氧化镁膜中一种或几种混合的多孔无机薄膜,该膜厚2~15μm,孔径2~900A,分子筛抗压强度可提高到为原膜3倍,且磨耗率显著下降。其制备方法是将分子筛或分子筛催化剂浸渍在含有上述元素的制膜溶剂中,然后经干燥,焙烧而制成。这种方法可用于制造各种类型和形状的高强度分子筛或分子筛催化剂。

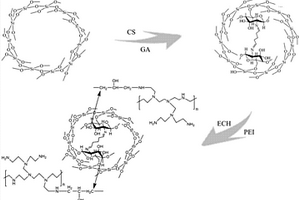

本发明涉及基于无机硅源的复合材料PEI‑CS‑KIT‑6及其制备方法和在除铅中的应用。采用的技术方案是:将P123溶于水并加入浓HCl,水浴过夜后加正丁醇,搅拌后加硅酸钠反应,将上述溶液倒入壳聚糖溶液中,滴加戊二醛后,转入高压釜中水热反应,将得到的CS‑KIT‑6溶于二甲基亚砜,加环氧氯丙烷,搅拌后转入微波反应釜中进行微波反应,将得到的ECH‑CS‑KIT‑6溶于N,N‑二甲基甲酰胺,再加聚乙烯亚胺水溶液,搅拌后转入微波反应釜中进行微波反应,得PEI‑CS‑KIT‑6。本发明制备方法快速简单,绿色无污染,成本低廉,PEI‑CS‑KIT‑6吸附剂对Pb(II)有较好的吸附效果,吸附量较大。

749

749

0

0

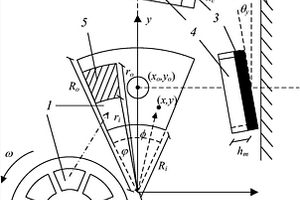

本发明公开了一种非晶合金或其复合材料连续精密成形设备和工艺,属于非晶态合金技术领域。该工艺是采用特定设备并通过在非晶态合金熔体凝固过程中的一定温度区间,对非晶态合金进行压力精密成形,并且有机的协调成形过程中的加热、降温、凝固和成形过程,实现了非晶合金的连续成形。该技术充分利用了合金熔体凝固过程中的过冷液态区的高粘滞流变特性、光滑的自由表面和低凝固收缩率等特点,最终的非晶合金构件尺寸精度高、表面质量好、构件内部致密、无缩孔、缩松等缺陷。本发明的工艺流程短、生产效率高、节约成本、产品质量好。

1130

1130

0

0

一种新型复合材料制成的蜗轮减速器,其特征是:将抗拉强度极高的碳纤维材料用环氧树脂预浸成为复合增强材料;再用环氧树脂粘结剂沿受拉方向或垂直于裂缝方向粘贴在钢芯镀铝材料上,形成一种新型的复合体;钢芯镀铝材料是在钢芯表面进行加压电镀,形成均匀的铝薄膜。本发明具有承载强度高,不易损耗,使用寿命长,长期耐温性好,不易老化的特点。

960

960

0

0

塑料木粉复合材料建筑型材及其制法,把植物茎杆干燥到含水量5%以下,然后粉碎成大于10目的粉末,把粉末活化,把重量份是50~200的干燥的植物茎杆粉末与重量份是100的塑料在专用设备里混合,在混合时,在塑料和植物茎杆粉末混合物里还加有增塑剂、防老剂、阻燃剂、着色剂等助剂,然后用造粒机造粒,最后用挤出机挤出型材。上述塑料可以是聚乙烯、聚丙烯或聚氯乙烯,上述植物茎杆粉末可以是木材或农作物茎杆粉末。本发明的建筑型材是用塑料和植物茎杆粉末复合而成,植物茎杆粉末的含量较高,加工时,可以象木材一样的刨、锯、钉,使用时维护费用低,机械性能好,热变形小,吸水性小,耐腐蚀性能强,是性能较好的一种建筑结构及装饰用材料。

908

908

0

0

碳纤维为主要材料、一种用复合材料制造的高速、低速耐磨导电刷,本发明的外观形状与传统的导电刷基本相似,只是在材料与制造工艺上与传统导电刷有所不同,其材料是采用碳纤维材料与石墨材料复合制造成的增强材料,制造工艺流程是根据我们掌握碳纤维自身所具备的优越性能,采用现代工艺手段、根据电刷大小的不同强度、电阻要求进行制造,然后再进行石墨化,根据不同电刷性能要求可能需要不同反复次数直至达到技术要求。可满足、应用于任何电动机、发电机、依靠电刷输电的电器设备,其新产品的使用寿命是传统产品的数十倍。对优化使用资源、节能环保、保持持续发展起到极大作用。

1108

1108

0

0

一种用碳纤维复合材料制作的燃料电池导流板装置,本发明主要由选用含碳量99.99%WT的碳纤维作为主体材料,含碳量99.99%WT的碳纤维粉作为填充材料,采用导电优秀、抗氧化、耐冲刷优秀的导电粘合剂进行模制合成后,再进行表面工艺打磨处理使其达到合格燃料电池导流板后送往加工导流槽组装使用。其特殊之处在于采用现代技术手段,采用新材料、新工艺、新技术,超越有关产品技术标准的产品与技术方案。提供优秀、无废品的燃料电池导流板材料,采用导电优秀、抗氧化、耐冲刷的粘合剂,已具备0.00018的电阻条件要求,符合抗氧化、耐冲刷、强度高、光滑、绝对平整、抗变形、易加工等各项技术指标要求。

811

811

0

0

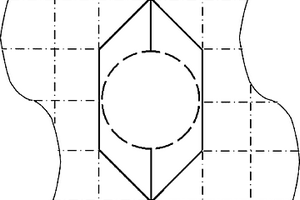

本发明涉及一种具有肋骨补强的圆形开口复合材料正交格栅圆柱壳,这种格栅圆柱壳结构是由蒙皮、正交肋骨、圆形开口和开口周围的补强肋骨构成。对于该种圆形开口格栅结构,在开口周围以特定方式设置肋骨,补强肋骨除围成一个闭合凸六边形外,还具有两根与轴线平行的短肋骨,分别与六边形上下两端相连接。该补强设计使结构载荷传递趋于平顺,降低开口周围的应力奇异性,可以以较小结构重量增加为代价,取得优秀的结构承载力提高效果,可用于飞机舱段、火箭整流罩等对结构重量要求较高的结构。

795

795

0

0

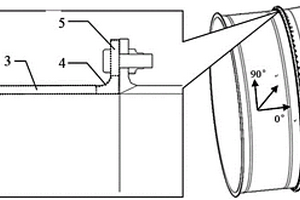

本申请属于航空发动机结构设计及强度分析领域,为一种复合材料封闭环形机匣铺层设计结构,包括依次连接的筒体、过渡区、加厚区、R区和翻边,筒体、过渡区、加厚区、R区和翻边均一体化设置,也即是机匣从筒体至翻边在大体上进行连续铺层,取消了金属安装边及其铆钉连接结构,提高了机匣的载荷传递效率;解决工作状态中机匣内部不同材料热变形不协调问题;翻边的铺层厚度与加厚区的铺层厚度相同,加厚区与过渡区之间的铺层从加厚区至过渡区阶梯递减,过渡区与筒体之间的铺层从过渡区至筒体阶梯递减,从而将加厚铺层状态延伸至机匣筒体,该铺层设计方法保证机匣各部分强度需求的同时,兼顾发动机部件的减重设计需求,将铺层层数最小化。

843

843

0

0

本发明提供一种全接液复合材料内浮盘的制作方法,包括以下步骤:步骤1,搭建基模平台,并在所述基模平台表面制作隔离层;步骤2,将导静电树脂涂覆在所述隔离层表面形成导静电层;步骤3,在所述导静电层上制作富树脂层;步骤4,在所述富树脂层上制作第一玻璃钢复合结构层;步骤5,在所述第一玻璃钢复合结构层上粘接聚丙烯蜂窝板;步骤6,在所述聚丙烯蜂窝板上制作第二玻璃钢复合结构层;步骤7,最后在所述第二玻璃钢复合结构层上涂覆面漆形成面漆层,之后拆除所述基模平台,即得。本发明可以获得一种全接液设计内浮盘,该内浮盘无油气空间,杜绝产品挥发的可能性,并且整体是无缝隙制作工艺,同时也杜绝产品通过缝隙挥发的风险。

本发明提供一种基于高分子金属复合材料板的桥梁加固装置及其制作方法,本发明应用于桥梁的维修、加固。本发明装置,包括纵梁以及与纵梁通过连接板连接的横梁,连接板与横梁垂直连接;横梁的上翼板和连接板上分别设有与其固定连接的L型钢板,在所述L型钢板与横梁的上翼板、连接板之间设有周边钢片;所述L型钢板上开设有3个排气孔和1个浇筑孔,在所述浇筑孔内浇筑有高分子材料夹层。将本发明装置焊连在横梁的上翼板和横梁连接板上,以防止连接板发生平面外弯曲产生疲劳裂纹,从而增加局部的抗疲劳性能,防止疲劳裂纹的扩展,提高了横梁连接板的整体强度和刚度。可应用于大型设备中承力金属结构的加固修复,可以明显地提高金属结构的承载能力。

1012

1012

0

0

本发明涉及一种核主泵树脂基复合材料可倾瓦水润滑推力轴承优化设计方法,特征:以可倾瓦几何尺寸及圆柱状瓦面厚度为设计变量,轴承承载能力和功率损耗为目标函数的优化问题,通过抽样确定设计变量的初始样本点,建立模拟界面滑移、水膜空化和瓦面变形耦合作用的弹流润滑模型,通过参数二次规划算法将极限剪切应力模型修正的Reynolds方程转化为线性互补问题,与固体弹性变形方程迭代求解,获得设计变量的样本点及其对应的目标函数值数据集,采用Kriging代理模型算法,根据优化加点准则和迭代终止条件,最终多目标优化出推力轴承的可倾瓦滑移区内径、外径、包角,及瓦面厚度等。优点:实现了大尺寸、低弹性模量材料可倾瓦推力轴承高承载能力和低功率损耗设计。

828

828

0

0

本发明提供一种新型复合材料神经修复导管的制备方法,包括以下步骤:获取神经外膜导管;将神经外膜导管进行脱细胞处理,得脱细胞神经外膜导管;将脱细胞神经外膜导管外层裹以高分子材料。通过本发明的方法制备出的神经修复导管,使外膜和神经纤维更好的分离开来,使神经外膜能形成一个良好的管腔结构,在外面裹以一层高分子材料,使导管更加坚韧不易塌陷;供体神经来源更加广泛,根据不同直径要求的神经取材进行制备,适用于修复大间隙神经缺损。

955

955

0

0

本发明涉及一种大型曲面复合材料工装整体检测的工艺方法,采用高弹尼龙丝固化而成的带柄球头,将尼龙球头与圆柱状钢柄组成一体,并装夹在数控机床的夹刀柄上;使球头与工装被检测表面产生接触变形,以铣切的方式让尼龙球头与工装表面的显影剂产生摩擦,形成一道道相互平行的痕迹,根据痕迹的宽度变化来判断工装的变形趋势;通过数控机床z轴调整量、宽度差值和法矢量等参数,计算出工装实际变形量;根据工装的变形量和趋势,制定下道工序的加工解决方案。该工艺方法提高了工装在制造过程中的检测效率,大量减少辅助工时,同时能大幅度降低生产成本,提高工装的制造效率和加工质量,减少操作者的工作强度和大型工装的吊装及周转风险。

979

979

0

0

本发明涉及一种无人机复合材料整体油箱密封方法,包括1)在油箱骨架上去漆、打磨并涂上密封剂;2)密封剂固话后打磨表面;3)在壁板密封面用橡胶胶粘剂粘接橡胶板形成复合板;4)在复合板上打螺栓孔;5)在复合板的橡胶面涂一层隔离剂;6)在油箱骨架上涂密封剂;7)将复合板与骨架相应的螺栓孔对齐然后用螺栓连接;螺栓拧紧后,在复合板与油箱骨架结合处应能挤压出密封剂,若无密封剂流出,则应拆开复合板与油箱骨架,并重复步骤1;8)当密封剂变硬后拆卸,并切除多余的密封剂;9)清除密封面上残留的隔离剂。通过在复合板粘接面涂一层隔离剂,使复合板与油箱骨架很容易分离的方法,可以有效解决壁板有拆卸要求的问题。

1150

1150

0

0

一种钯纳米粒子/陶瓷透氢膜复合材料,具备良好的透氢性能及稳定性,能用于氢气的分离、纯化及生产。与传统的连续钯复合膜相比,该材料借助于钯纳米粒子表面氢吸附量高于体相氢吸附量的特点,明显抑制氢气吸附和脱附过程中的钯晶格膨胀,进而提高钯复合膜材料在高温条件下及氢气吸附/脱附循环中的稳定性,另外该材料具有良好的抗氢脆性能。

978

978

0

0

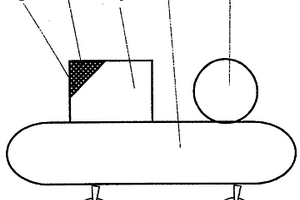

一种用碳纤维复合材料制造的空气压缩机材料,是将金属、非金属材料高温熔化或粉碎后与碳纤维的网状、布状、及短切丝在特殊气体的保护下进行复合、经模具高温压模固化成型,再进行焙烧,然后送进负高压容器中进行浸质,反复需要数个过程,致使整体结构材料体积密度均达到1.9以上。然后进行气象物理沉积致密,最后进行表面处理。需要繁杂的工艺过程来满足设备整体性能、结构的质量要求,最后进行组装而形成新型的空气压缩机。具有质量轻、耐高温、耐腐蚀、耐摩擦、几乎不受冷热干扰变化,并且有自身润滑功能。

885

885

0

0

本实用新型公开了一种高温真空复合材料保温板,其特征在于:由里至外主要包括热侧金属板材外壳,热侧硅酸铝纤维保温板,点阵式钢丝网限位骨架,冷侧硅酸铝纤维保温板,冷侧金属板材外壳,所述热侧金属板材外壳和冷侧金属板材外壳之间形成真空腔区,所述热侧硅酸铝纤维保温板和冷侧硅酸铝纤维保温板分别贴合在热侧金属板材外壳和冷侧金属板材外壳上,所述点阵式钢丝网限位骨架上设有点阵式钢丝网限位骨架结合点,所述真空腔区被点阵式钢丝网限位骨架和点阵式钢丝网限位骨架结合点分割。该保温板能够实现在高温环境中使用,导热系数低,并且能够依照设计进行外形改变的效果。

815

815

0

0

一种带填充骨架的复合材料液压缸缸体,在承压结构的内管和外管中间设置有填充骨架,两端通过连接件分别连接缸底和缸盖,本实用新型采用了内外管双层结构,内管单独承载径向力,外管单独承载轴向力,增加了纤维的发挥效率,使产品可以更轻便,强度更高;独创的填充骨架结构起缓冲作用,首先可以在缸体受压时缓冲部分径向变形,保证缸体外形尺寸,其次可以在缸体受到冲击时吸收部分能量,保护碳纤维层,并且填充骨架也可在缸体加工时起到支撑外管缠绕的作用。

1027

1027

0

0

一种用于复合材料转子叶片的榫头结构,包括芯体结构、胶粘剂层和预浸料铺层结构;其中:芯体结构为三棱柱状,预浸料铺层结构外部为燕尾槽型结构;芯体结构在预浸料铺层结构的内部,芯体结构的长度方向与燕尾槽纵深方向同向布置;芯体结构和预浸料铺层结构之间为胶粘剂层。本实用新型的优点:榫头预置芯体结构可以采用数控机床进行加工,减少人工操作量,提高榫头成型精度,一方面可以降低由于榫头尺寸差带来的叶片性能恶化的风险,另一方面提高榫头尺寸精度还可以减弱榫头损耗,延长叶片工作寿命。此外如果采用高强度的芯体结构,还可以提高榫头位置的整体强度,进一步提高榫头工作可靠性。

743

743

0

0

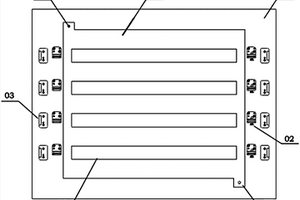

本实用新型涉及一种复合材料梁类壁板类成型工装,上下层的方刚框架之间设有平行等间距的横梁和平行等间距的竖梁,横梁和竖梁之间还设有斜梁;在上层方刚框架的上表面圆周设有等间距分布的支撑板,支撑板上设有模板,在下层的方刚框架的底面外圆周设有底面垫条。该工装不仅不会产生废料,大大节省成本,而且通风效果好。

1081

1081

0

0

本实用新型涉及型材制作技术领域,特别是一种闭合式横截面纤维增强树脂复合材料空心型材。其特征在于由两肢边缘内侧垂直设有凸台的直角形承力段与连接此直角形承力段两肢边缘凸台的辅助支撑段所组成,辅助支撑段的厚度为直角形承力段厚度的0.2~0.8倍,凸台高度大于3mm,凸台厚度大于辅助支撑段的厚度。辅助支撑段可以由水平段和与此水平段相连接的垂直段构成的直角形辅助支撑段。也可以为倾斜式辅助支撑段。也可以为弧形辅助支撑段。或者由水平段,与此水平段相连接的弧形段,与此弧形段相连接的垂直段构成的辅助支撑段。本实用新型结构简单,稳定性好,成本低,耐腐蚀。

792

792

0

0

本实用新型涉及一种碳纤维复合材料液压缸结构。包括筒体、上端盖、下封头、外层壳体、下端盖和活塞;所述筒体两端分别与上端盖和下封头固定后通过外层壳体连接在一起;活塞经由下封头安装至筒体内部,活塞杆伸出上端盖;下端盖与下封头以螺纹形式连接后,端部与筒体连接,将活塞固定在筒体内;下端盖上制有油口Ⅰ,上端盖上制有油口Ⅱ,油口Ⅰ和油口Ⅱ分别与筒体内腔相通;所述筒体由碳纤维预浸布经环向缠绕制成;所述外层壳体由碳纤维预浸带螺旋缠绕制成。本实用新型耐疲劳性能优异,具有耐湿热、抗辐射,抗紫外线的优点,可以在更严酷的环境下使用。

中冶有色为您提供最新的辽宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日