全部

1216

1216

0

0

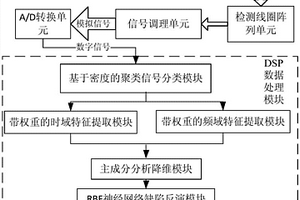

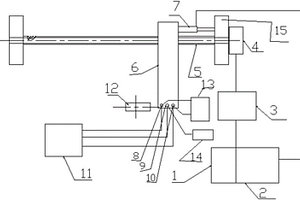

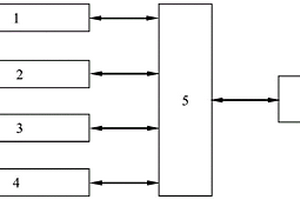

本发明提供一种基于脉冲涡流阵列的缺陷检测装置及方法,涉及无损检测技术领域。本方法的过程如下:信号发生器产生周期性脉冲信号,经功率放大器放大后,施加到激励线圈两端。检测线圈阵列单元采集被测试件上方磁场信号,输出给信号调理单元;信号调理单元对信号进行滤波、放大后输出给A/D转换单元,最后,送入DSP数据处理模块,求取缺陷的尺寸信息。本发明装置对检测阵列数据了进行了聚类和均值处理,有效抑制了检测阵列线圈倾斜或提离对缺陷检测的影响;采用了一个线圈作为激励、多个检测线圈组成阵列的结构,即减小了磁场的干扰,又实现了更为全面的缺陷信息检测;将时域特征量和频域特征量相结合,提高了缺陷检测精度。

896

896

0

0

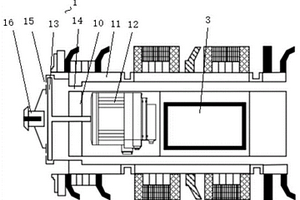

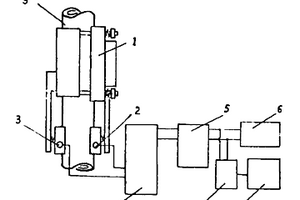

本发明提供了基于弱磁法应力在线检测器速度控制系统及其控制方法,采用检测器速度控制系统对待检测构件进行检测,检测器速度控制系统包括控制结构和控制模块,控制结构和控制模块信号连接,控制结构包括内壳体、外壳体、驱动电机、叶片、第一流孔、第二流孔和测速传感器,内壳体设置在外壳体内,内壳体和外壳体之间设置第一流孔,驱动电机设置在内壳体内,驱动电机的输出端连接转动杆,转动杆活动穿过内壳体侧壁的一端连接叶片,外壳体靠近叶片的一侧壁上设置多个第二流孔,第一流孔与第二流孔相连通,解决现有无损检测的装置在对管道内工作时,无法控制运行速度,导致检测精度差,且增大检测时间,降低检测效率的问题。

1043

1043

0

0

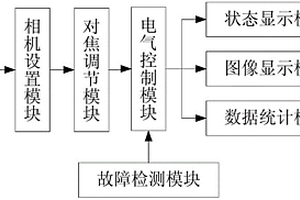

本发明提供了一种基于机器视觉的铝型材表面缺陷实时检测系统,包括通讯设置模块、相机设置模块、对焦调节模块、电气控制模块、状态显示模块、图像显示模块、数据统计模块和故障检测模块。本发明基于机器视觉技术实现了铝型材表面缺陷的实时无损检测,与现有的人工检测相比,提高了自动化程度,减轻了劳动强度,能更快速、准确对缺陷进行定位,大大减少人力投入,具有检测速度快和检测精度高的优点,该系统结构简单,易于维护,实用性强。

1238

1238

0

0

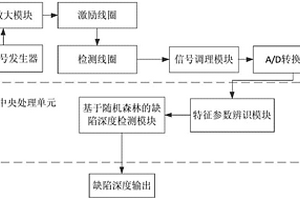

本发明提供一种基于脉冲涡流的缺陷深度检测装置及方法,涉及无损检测技术领域。具体方法如下:激励信号发生器产生周期脉冲信号,经过功率放大模块之后,加在激励线圈两端;检测线圈接收试件上方磁场信号,转换成模拟电压信号后输出给信号调理模块;信号调理模块对模拟电压信号进行滤波、放大后输出给A/D转换模块;A/D转换模块在采集触发模块控制下进行信号的模/数转换,转换后的数字信号送入特征参数辨识模块辨识得到特征参数,然后送入基于随机森林的缺陷深度检测模块,检测试件上缺陷的深度信息。本发明装置建立的脉冲涡流检测系统的物理模型,由于考虑了试件上感应涡流对特征参数的影响,提高了建模精度,减小了缺陷深度的检测误差。

796

796

0

0

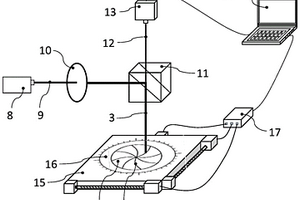

本发明公开了一种砂轮直径和轮廓在机检测装置及方法,所述砂轮直径和轮廓在机检测装置,包括砂轮直径检测装置;所述砂轮直径检测装置包括位于传感器支座上且相对设置第一激光位移传感器和第二激光位移传感器,所述第一激光位移传感器和所述第二激光位移传感器的激光光束重合且激光光束垂直于机床X轴和Z轴所在平面;所述机床为数控坐标磨床。本发明结构简单、操作方便,利用激光位移传感器的精密检测能力和计算机的计算处理能力高效准确地实现数控坐标磨床自转且公转砂轮的直径和轮廓的在机检测,有效提高了测量准确度和测量效率;本发明为非接触式检测自转且公转的砂轮直径,检测过程对砂轮和仪器无损耗,安全可靠,且降低测试成本。

866

866

0

0

本发明公开了一种用于增材制造零件的水浸超声自动化检测系统,属于超声无损检测技术领域。该检测系统包括六自由度工业机器人、夹具、水循环装置、水浸超声检测系统和控制系统;待检测零件通过夹具安装在六自由度工业机器人的手臂上,通过控制系统实现零件的自动装夹与换取,通过机器人实现零件的移动与定位;所述水循环装置包括水槽、水箱、水泵、过滤器和喷嘴,水浸探头固定安装在水槽内,喷嘴安装在水浸探头上方;所述水浸超声检测系统包括水浸探头和超声检测仪器,水浸探头与超声检测仪器相连接。本发明超声水浸检测在探头与工件之间填充水层做耦合剂,能够减小盲区,实现近表面检测,检测结果重复性好,易于实现自动化检测,提高检测速度。

827

827

0

0

本发明一种多参量集成铁磁金属材料微裂纹检测方法属于无损检测领域,涉及到对于微裂纹的定量检测,尤其针对于多种参量集成定量检测的一种检测方法,应用于铁磁材料微裂纹检测领域。检测方法采用金属磁记忆、位移、超声波和涡流传感器相结合的复合检测方法,由中央处理器控制步进电机带动传感器固定装置夹持传感器组对试件进行裂纹检测;移动位移通过位移传感器由触摸屏实时显示。检测方法的具体步骤是先组装检测系统,进行检测系统初始化设置,最后实施检测。该测量方法通过三种传感器多参量集成克服单一检测方式裂纹量化表征难度大的问题;克服了传统手动方式稳定性差,方法简单可靠,检测准确性高,更好地满足了对微裂纹定量检测的需求。

1098

1098

0

0

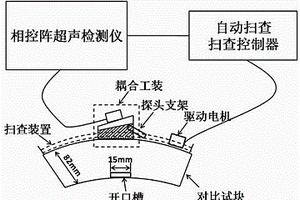

一种核电站主管道焊缝自动化相控阵超声检测方法,属于无损检测领域。根据主管道焊缝材质选择面阵探头和楔块,并保证表面状态满足检测需求;在主管道焊缝表面做出检测所需要的清晰标识;将探头楔块与固体柔性耦合介质组装成耦合工装;利用探头支架将耦合工装固定于扫查装置上;分别设置相控阵超声检测仪和自动扫查控制器的相关参数,并对主管道焊缝进行检测;根据检测结果的B扫查图像对缺陷进行定量。该方法能够有效避免现有的手动超声检测中人为因素及耦合不一致对缺陷检测的影响,提高缺陷检出率及缺陷定量精度,且能够对周长超过2米的主管道焊缝进行连续自动扫查,检测效率显著提高,具有重要的工程应用价值。

751

751

0

0

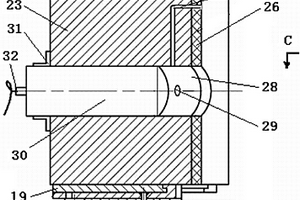

本实用新型提供一种自旋转锅炉焊管X射线数字成像检测装置,对于钢管环焊缝检测进行X射线无损检测,其由铅房装配合件和C型臂装配合件两大部分组成,其中,C型臂装配合件由蜗轮蜗杆装配合件、摆动架装配合件和打标记装配合件组成。C型臂相对焊管径向可做15°至30°摆角,可围绕管子轴向方向旋转120°,X射线管及平板相对锅炉焊管转动,针对焊缝高低不同对C型臂的X射线管支架和平板支架进行水平位置调节、调整焦距及偏角,从而实现高质量无死角的全方位无损X射线数字成像检测。

1277

1277

0

0

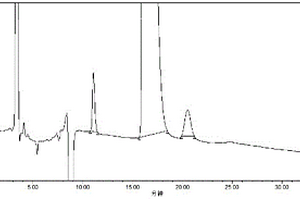

一种应用于药物检测领域中的一种左卡尼汀及其盐类产品中右卡尼汀含量的高效液相检测方法,该方法采用手性固定相高效液相色谱法,手性固定相选用环糊精及其衍生物键合硅胶填料,使得左卡尼汀、右卡尼汀、左卡尼汀杂质A三种成分的分离效果好、方法重复性及耐用性好;流动相选用三乙胺-醋酸水溶液与乙腈体系,该流动相对手性色谱柱基本无损伤,色谱峰保留时间重复性好,峰型对称。

1410

1410

0

0

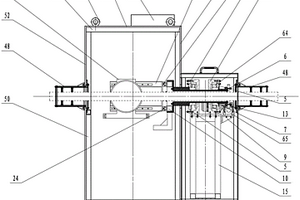

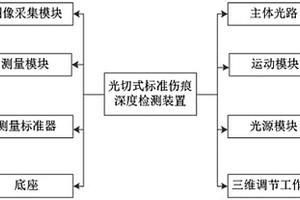

高精度无损探伤仪器需要通过标准伤痕试块实现量值溯源,由于缺乏专门的仪器,深窄槽形伤痕的深度测量是一大难点。为了解决这一难点,基于光切原理,发明了一种光切式标准伤痕深度检测装置。将光切图像用于瞄准,采用两次调焦及两次瞄准的方法测量槽深,同时通过编软件可实现光带与基准线之间瞄准的自动判断。利用高精度长度计作为深度测量标准器,通过机械设计和装校使深度测量符合阿贝原则,提高测量精度。装置的深度测量范围可达10mm,测量不确定度可达U=1.5μm(k=2)。该装置的研制有效解决了高精度无损伤痕探测仪的量值溯源问题。经过适当地改进还可拓展到大型零部件的表面伤痕检测,填补大型零部件伤痕现场定量标定的空白。

982

982

0

0

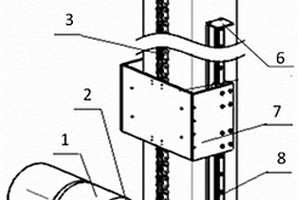

一种参数可调式炉管蠕变损伤超声检测探头架,属于超声无损检测技术领域。由形状、尺寸相同的上、下圆弧钢梁及管柱刚性连接构成探头架架体,管柱上、下端与检测驱动装置连接,圆弧钢梁上对称分布有四段上下对应的同心圆弧槽型滑道,四个包角调节滑块通过圆弧槽型滑道与圆弧钢梁配合,四个安装限位行走轮的倾角调节块其宽度与包角调节滑块相同,其径向中心对称线在与包角调节滑道的交点处共轴,两个有可调滑板的固定超声探头的模块位于上、下钢梁之间,用以调节弹性密封层的柱面曲率。本发明可以适应不同尺寸的炉管,大幅度提高检测效率,并可根据炉管实际使用工况,调整声束透过路径,避免盲区,提高对炉管无损评价的准确度。

1182

1182

0

0

本发明公开了一种检测海参在微波真空干燥过程中水分变化的方法,利用微波真空干燥对海参进行干燥,通过低场核磁技术(LF‑NMR)和磁共振成像技术(MRI)监测海参在干燥过程中的水分变化情况;并通过偏最小二乘回归方法,建立海参在干制过程中水分含量PLSR预测模型,通过分析表明LF‑NMR可以用于监测海参在干燥过程中品质的变化。利用MRI技术可以准确的监测海参在MVD过程中内部的水分变化。本发明方法节能高效、使用安全、易于控制;结合LF‑NMR和MRI技术,对海参无损伤、快速,海参无需前处理,可以实现对海参干制过程中水分的变化情况进行快速无损检测。

951

951

0

0

本发明公开了一种胡萝卜素含量的测定方法,具体是一种胡萝卜中类胡萝卜素含量的近红外光谱分析方法,该方法利用近红外光谱仪和光谱采集软件对样品进行光谱采集,采集偏距控制在中心进行采集,获得较为准确和更具代表性的光谱信息.利用光谱分析技术在检测平台上,可实现胡萝卜中类胡萝卜素含量的无损检测。本发明的优点是能够快速、即时、无损的来获取胡萝卜中类胡萝卜素含量,检测方法专属性、针对性强,结果准确可靠;精密度良好;稳定性良好;重复性好;准确度高;处理效率高,社会效益明显。

756

756

0

0

本实用新型公开了一种采用AB轴结构的检测装置,包括换能器组件、A轴运动机构、B轴运动机构;换能器组件包括探头为超声相控阵液浸式探头,以及上探头座、下探头座;A轴运动机构包括A轴电机、A轴电机座、A轴芯轴、探头座连接轴、第一伞齿轮及第二伞齿轮;B轴运动机构包括B轴电机、齿轮箱及B轴连杆。本实用新型结构合理简单,体积小巧灵活,并采用超声波无损检测技术,利用A、B轴运动机构带动探头,分别沿水平轴向做±90°摆动和沿竖直轴向做±360°旋转,配合超声波检测设备能够方便、高效地对体积小、形状复杂的精密物件进行无损检测。

899

899

0

0

一种数字平板式X射线检测系统缺陷定位标记方法,按照以下步骤进行:(1)系统定位标记装置连接与信号联接;(2)缺陷信号采集;(3)缺陷点空间几何定位;(4)定位标记。本发明缺陷定位标记方法由于采用空间三维测量坐标定位,其定位精度大大提高。又由于采用了直线喷射技术方法,大大节省了空间体积。相比传统的打标方法由于受空间限制不能直接定位缺陷部位还要进行人工二次测量定位标示而言,本方法不受空间限制,可直接喷射标示到远端的实际缺陷位置。本方法具有结构简捷、测量精确定位精度高、标记点小、适用性强等优点。可广泛应用在数字平板式X射线检测系统等更多无损检测系统的标记定位领域。

一种基于三轴漏磁与电涡流的管道内外壁缺陷检测装置及方法,属于无损检测技术领域。包括漏磁检测器、数据处理与存储器、电源及至少三个里程轮,此外,还包括涡流检测器,所述的涡流检测器由涡流传感器组成,用于检测管道内外表面缺陷的装置。本发明装置是利用漏磁检测与电涡流检测的不同特性,将两种方法结合起来,从而实现区分内外壁缺陷的功能。另外,本发明提出的方法检测质量好、易操作,可广泛应用于石油、石化等工业领域的输油管道的无损检测。

877

877

0

0

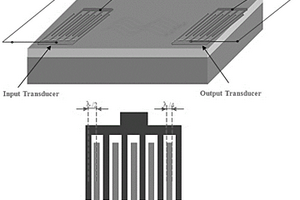

一种反射式高能电子衍射对高压电缆的检测装置属于高压电缆无损检测领域,尤其涉及一种反射式高能电子衍射对高压电缆的检测装置。本发明提供一种可对在线运行电缆进行无损伤检测的反射式高能电子衍射对高压电缆的检测装置。本发明包括叉指换能器、太阳能板和蓄电池和控制单元;其结构要点所述控制单元包括PIC18F4520/TQFP芯片U1、CA258 P芯片U3和LM239 U4,U3的2脚分别与电阻R11一端、电阻R12一端相连,R12另一端与太阳能板输出端相连,R11另一端分别与U3的1脚、电阻R30一端相连,R30另一端与U1的27脚相连。

878

878

0

0

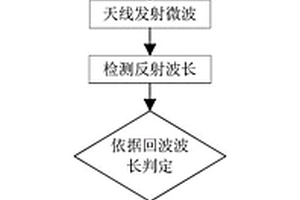

本发明属于钢结构无损检测技术领域,涉及一种基于微波技术的钢结构腐蚀的检测方法。微波发射装置、微波检测装置、数据采集卡和上位机。本发明利用钢结构由于腐蚀引起表面颜色变化的特性,采用微波发射器对钢结构表面发射微波,采用微波探测器检测钢结构表面反射波的波长,由于钢结构表面腐蚀区域与未腐蚀区域颜色不同,且不同颜色的区域会反射不同波长的微波,通过检测反射波波长来实现钢结构腐蚀的无损检测。本发明可以在不接触钢结构表面的情况下,钢结构腐蚀情况进行快速和广泛的检测和评估,准确性好,采样率高不容易漏检,且对检测人员的素质和经验要求较低。

1090

1090

0

0

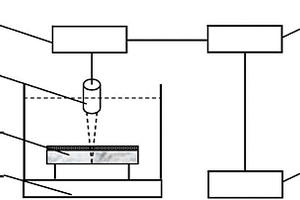

一种涂层脱粘超声相位谱C扫描成像检测方法,属于超声无损检测技术领域。该检测方法采用一套包括水槽、超声波水浸探头、三维步进装置、超声波探伤仪以及计算机构成的超声C扫描系统。该系统的超声波垂直入射至涂层试样并进行超声C扫描,采集水/涂层和涂层/基体界面的混叠信号Pr(t),对Pr(t)进行快速傅里叶变换获得展开相位Ψ0(f),将有效频带内的Ψ0(f)进行线性拟合获得相位谱Ψp(f),识别Ψp(f)极大值平均值与极小值平均值构成的幅值avg_A及谐振频率间隔df=fm‑fm‑1,采用灰度值代表归一化的avg_A×df,并绘制到对应的C扫描采样矩阵中,可以实现涂层界面脱粘状态的超声相位谱C扫描成像。该检测方法克服了超声高频衰减大,低频信号混叠等无法检测薄涂层脱粘的问题。

957

957

0

0

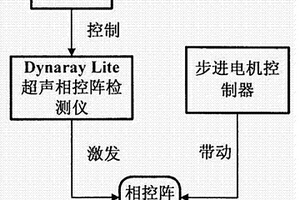

一种采用相控阵超声检测核电站主管道焊缝质量的方法,属于超声无损检测与评价技术领域。该方法采用一套包括Dynaray Lite超声相控阵检测仪、集成UltraVision3.2R9相控阵操作系统的计算机、扫查器和校准试块构成的相控阵超声测试系统。针对厚度66~99mm的主管道,选择合适的面阵探头并搭配聚焦律参数、超声参数和机械参数对其焊缝及周围区域进行分层检测。检测主管道的现有手段中分层渗透只能检测焊缝表面开口缺陷;射线检测无法对缺陷深度进行定量且对裂纹、未熔合等面积型缺陷并不敏感;常规超声检测技术检测效率低,成本高,成像能力不强等缺点。该方法克服了以上缺点,在现场检测中定量精度好、效率高,具有较大的经济效益和社会效益。

1183

1183

0

0

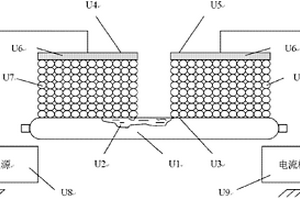

本发明涉及无损检测领域,尤其涉及一种基于平衡电磁技术的裂纹检测装置及方法。其中电源电路输出端与激励线圈驱动电路输入端及接收信号处理电路输入端连接,激励线圈驱动电路输出端一端与检测传感器输入端一端连接,另一端与检测传感器输入端另一端连接,接收信号处理电路接收端与检测传感器输出端一端连接。本发明利用检测装置的结构使被检铁磁性试件表面的电磁平衡,通过检测铁磁性试件表面磁场与涡流场畸变,观测铁磁性试件表面的电磁平衡是否被破坏进行是否存在裂纹缺陷判别,利用一种结构在不改变检测方向同时对铁磁性试件表面横、纵向裂纹有效检测且根据检测信号特征实现横、纵向裂纹的区分,弥补了其他无损检测技术在裂纹检测方面的不足。

1134

1134

0

0

一种深腔零件内腔荧光检测方法,属于无损检测技术领域,特别是涉及一种深腔零件内腔荧光检测方法,主要应用于航空发动机压气机鼓筒内腔的无损检测。本发明提供一种深腔零件内腔荧光检测方法,该检测方法可对深腔零件内腔进行有效的荧光检测,不仅能够保证荧光检测质量,而且提高了检测效率。本发明采用如下技术方案,一种深腔零件内腔荧光检测方法,该检测方法采用定位夹具,具体包括如下步骤:预清洗、施加荧光渗透剂、去除多余的荧光渗透剂、干燥、显像及检测。

1093

1093

0

0

本发明公开了一种透气水口砖的检测方法,其步骤为:在水平台上将透气水口砖的吹氩管连接到空气压力管道上;打开气体阀门,调整压力至某一固定数值;取一个轻质小球置入透气水口砖的腔体内,使小球在压缩空气的作用下处于悬浮状态,读取流量计数值;观测小球的悬浮状态。一种用于该检测方法的装置包括供气部分、与供气部分相配合使用的轻质小球。本发明通过对透气水口砖无损检测,实现了透气水口砖的逐块检测,不仅能够测量不同压力下透气水口砖的透气量,而且还能检测透气水口砖气体分布的均匀性,解决了透气耐火制品编批抽检的合格产品中仍存在少量不合格品的问题,满足了作业环境苛刻的要求,为透气水口砖有效、稳定的使用提供了可靠的保证。

1022

1022

0

0

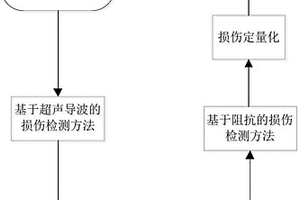

本发明公开了一种基于超声导波和机电阻抗的移动式损伤检测方法,该方法基于超声导波和机电阻抗相结合技术,首先采用导波法对结构损伤进行扫描定位,再通过机电阻抗法对损伤状况进行评估。本发明提出的损伤检测方法将基于导波和基于机电阻抗的两种损伤检测方法相结合,发挥二者的优点,并互为补充,弥补了二者各自的缺点:此方法首先基于导波对损伤进行快速扫描定位确定无损伤区域及待检测区域E,然后分别移动探头至无损伤区域及待检测区域E,再通过移动式探头的干耦合机电阻抗表征得到损伤状况的详细信息,大大提高了损伤检测能力。

967

967

0

0

高温厚壁管件内壁裂纹超声检测装置属于超 声无损检测领域。现有的检测装置,只能检测细晶粒管材,不 能对粗大晶粒高温厚壁管件进行超声无损检测。本检测装置,其特征在于探头驱动器可带动 探头沿管件上下匀速运动,并采用频率为0.8~1.1 MHz的水浸式探头组发射和接受超声波信号。 实现对粗大晶粒的高温构件检测。本装置可用于石油化工装置的转化炉管、裂 解炉管的现场无损检测,使用方便,有较大的经 济效益。

1014

1014

0

0

一种基于界面断裂韧性评价涂层结合强度的集成设备及检测方法,属于材料表面工程技术领域。该设备采用计算机控制四个功能模块操作,包括超声检测模块、硬度测试模块、连续压入测试模块、界面裂纹检测模块,通过人机交互软件系统集成处理各功能模块的数据采集与传输、界面压入力学模型分析运算以及数据显示与输出,通过涂层与基体弹性模量超声无损测量和涂层-基体界面连续压入测试,在一套设备中完成界面断裂韧性公式所有参量的定量检测,获得涂层-基体界面开裂的临界载荷PC及其对应的界面断裂韧性Kca。本发明设备与检测原理清晰,模块化设计有利于力学模型库更新与扩充,检测试样制备简便。

760

760

0

0

本发明涉及一种食品、医疗用品等需完全密封包装的物品的针孔检测方法。将由绝缘材料包装包裹的导电物放置在一对检测电极的正下方;一检测电极通过导线与高压电源的正极相连,另一检测电极通过导线接入电流检测装置后接地;两检测电极水平摆放,相互间隔一定距离,该距离能够防止两电极由于高压击穿空气而导致短路;两电极的不锈钢珠链与密封包装物的绝缘材料包装表面接触;高压电源通过检测电极对密封包装物施加高压电,使密封包装物充电;针孔检测;交换两检测电极的极性,针孔检测。本发明能够实现对密封包装产品的高速在线无损针孔检测,可以检测出直径小于0.5μm的微小针孔,精度极高。

735

735

0

0

本发明公开了一种分离残余应力的偏振激光散射检测硅片亚表面损伤的方法,涉及磨削单晶硅片亚表面损伤的无损检测,其具体特征包括采用线偏振激光散射检测亚表面损伤,通过调整入射激光偏振方向与磨削表面磨纹的方向夹角,使入射激光的偏振方向与磨纹平行或垂直,消除残余应力的影响之后进而对亚表面裂纹进行无损检测;亚表面裂纹检测完成之后,通过调整入射激光的偏振方向与磨纹的夹角,进而实现对表面残余应力的检测。本发明方法新颖,操作简单,能够提高硅片加工亚表面损伤的检测精度,易实现在线检测,有利于提高生产效率,是集经济性与实用性为一体的亚表面损伤的无损检测方法。

942

942

0

0

本发明涉及机械零件无损检测工装夹具技术领域,特别是涉及一种圆柱筒X射线检测机。包括:升降机构、伸缩机构、工件定位与移动机构。其特征在于所述升降机构实现X射线管上下精确移动,所述伸缩机构实现X射线管水平伸缩移动,所述待检工件夹具平台固定待检工件,所述移动机构方便检测平台搬运移动。该检测过程中,X射线管通过机构调整位置对金属圆柱筒形工件进行无损检测,从而判断检测工件是否合格,降低生产成本,提高产品质量。运用本发明装置可以方便快速对圆柱筒状工件进行X射线无损检测,大幅度提高无损检测的自动化程度,提升检测效率,在工业大规模生产和质量把控中有巨大应用市场。

中冶有色为您提供最新的辽宁有色金属无损检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日