全部

1451

1451

0

0

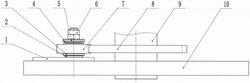

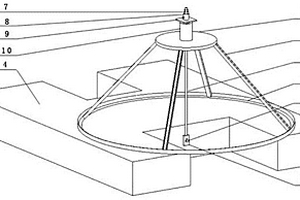

一种用于X射线机的防撞装置,属于机械结构技术领域。其结构由驱动组(1)、驱动轴(2)、垫片(3)、碟簧(4)、固定垫(5)、锁紧螺母(6)、旋转齿轮(7)、中心齿轮(8)、旋转中心轴(9)、旋转架(10)组成,其特征在于:旋转架(10)绕旋转中心轴(9)自由旋转,调整锁紧螺母(6)预紧力,当驱动轴(2)转动时,齿轮(7)在垫片(3)及碟簧(4)的摩擦力作用下随驱动轴(2)转动,从而带动旋转架(10)绕旋转中心轴(9)转动,当旋转架(10)受到外力撞击时,旋转齿轮(7)随驱动轴(2)同步运动失效,旋转齿轮(7)及旋转架(10)转动停止,实现防碰撞的效果。其优点是:结构简单、成本低、安全、可靠。

1378

1378

0

0

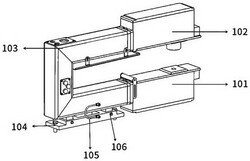

本实用新型属于带材生产厚度控制领域,公布了一种新型带材测厚仪安装结构,所述测厚仪安装结构为带材测厚仪发射头及接收头固定在C型架上,C型架通过四个顶丝固定在C型架底座上,再通过固定C型架底座方式以达到安装与固定测厚仪的目的。此种测厚仪安装结构能有效的降低轧机运作过程中引起的测厚仪震动,从而有效提高测厚仪检测精度与稳定性。

910

910

0

0

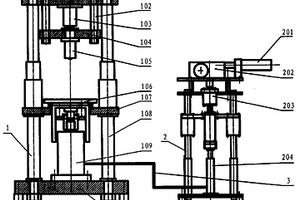

一种液压比对式力标准机,它包括有标准传感器,测试主机、副机、液压系统、电器控制系统,其技术要点是:在测试主机的上板上安装一个大量程的标准传感器,在其下方安装一个可更换的小量程标准传感器,该小量程标准传感器固定在横板上,横板通过吊杆与上板相连接。检测大量程传感器时通过传力机构将力传给被测传感器;检测小量程传感器时,拆下传力杆,更换的小量程标准传感器,小量程标准传感器压头直接作用在被测传感器上。本实用新型可以用一台液压比对式力标准机检测5-100吨称重传感器、电子秤,线性、重复性、滞后、蠕变、灵敏度等技术性能指标。精度等级为0.01级、0.02级。

1212

1212

0

0

本实用新型属于特种设备检测技术领域,具体公开了一种电梯安全性能综合检测系统,包括数据采集装置,测试传感器连接数据采集装置,所述数据采集装置连接智能数字终端,承运质量测量模块、钢丝绳探伤模块以及位移测量模块连接智能数字终端,所述智能数字终端连接平衡系数测量模块。本实用新型的有益效果是:集多种传感器于一体,使得该仪器比同类仪器体积减小了50%,同时该仪器可以直接打印测量报告,直接进行测量数据的分析;极大地提高了工作效率,提高了检测精度。

1228

1228

0

0

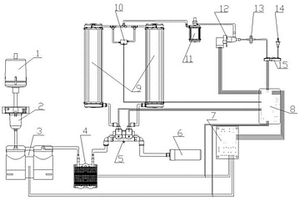

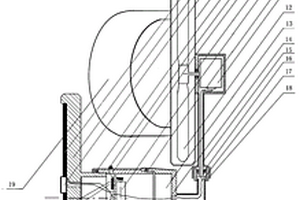

本实用新型公开了一种可以根据不同海拔自动调整工作模式的制氧机,包括机壳以及集成安装于机壳内的进气过滤器、压缩机、吸附塔、储氧罐,进气过滤器、压缩机、吸附塔、储氧罐依次通过管路连接;机壳内还设置一体式控制阀、均压控制阀、排气消音罐、电子流量调节阀、电源板以及MCU主控板,一体式控制阀连接于压缩机输出端与吸附塔输入端之间的管路上,排气消音罐通过管路与一体式控制阀相连,均压控制阀连接于吸附塔输出端与储氧罐输入端之间的管路上,电子流量调节阀连接于储氧罐输出端连接的管路上。本实用新型根据储氧罐的压力与一体式控制阀、均压控制阀的切换时间形成闭环控制,保证制氧机在不同海拔的情况下,能够以同样的吸附压力正常工作。

873

873

0

0

本发明公开了一种检测橡胶低温弯曲性能的系统,具有:容纳系统设备的密封箱;为系统持续提供低温气体的压缩机,该压缩机固定于所述密封箱的侧壁;在所述密封箱的内部设有固定在密封箱底板的支架,支架的上端固定连接有两个夹持被试材料的夹具,在所述夹具之间固定有检测所述两夹具之间拉力的扭矩传感器;还具有与所述扭矩传感器电连接的处理单元和显示单元。由于采用了上述技术方案,本发明提供的一种检测橡胶低温弯曲性能的系统,通过一种简答的结构解决了橡胶在低温下的弯曲系能的问题,而且由于结构简单,成本低廉,十分实用于大范围的推广和应用。

920

920

0

0

本发明属于荧光材料制备领域,涉及一种稀土金属离子掺杂的石墨相氮化碳的制备方法。该荧光材料的分子式为g‑C3N4:Tb。其制备方法是将含氮有机物和铽盐加入去离子水中混合均匀后,加入无机酸后在微波炉中微波照射一段时间。自然冷却后,得到固体g‑C3N4:Tb材料。该荧光材料形成的分散液在紫外光照射下,呈现出较强绿色荧光。当激发波长为290nm时,其发射光谱中出现三个发射峰分别是一处宽峰(g‑C3N4特征峰)和两处尖锐发射峰(Tb3+的特征发射峰)。该方法成本低廉、操作简单、重复性好,制成材料稳定性高,荧光性能好,在生物成像和分析检测等领域具有良好的应用前景。

1196

1196

0

0

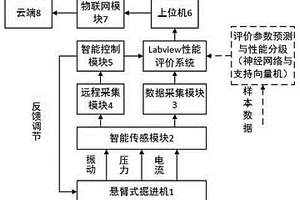

本发明涉及一种基于Labview的掘进机截割性能的测试系统及方法,所述系统包括上位机,Labview性能评价系统,智能传感模块,数据采集模块,智能控制模块,远程采集模块,物联网模块,和供电变压器。所述的Labview性能评价系统集成于Labview软件中,基于BP神经网络算法和支持向量机算法建立的。所述的上位机与智能控制模块连接,数据采集模块分别与上位机和各传感器连接,远程采集模块与智能控制模块连接,物联网模块与上位机连接。所述的智能传感模块能够实时对掘进机的振动、电流和力的数据进行监测。该系统能够实现对掘进机截割过程性能的整体评估和实时监测,提高了掘进机性能测试的准确性与灵活性。

1231

1231

0

0

一种高热稳定性陶瓷浇口杯的制作方法,主要解决现有陶瓷浇口杯热稳定性差、热冲击能力差的问题。该方法是将高铝类、粘土类原料分散剂和水按照一定比例,通过不同原料分段添加球磨的工艺及控制研磨时间来保证合理的粒度级配,再压滤、成型、低温烧结制成浇口杯。上述原料采用焦宝石和球土。上述分散剂采用柠檬酸铵、纯碱、偏硅酸钠中的一种或两种。本发明所制备的浇口杯表面光滑、不掉渣,抗热震性能好,耐火度可达到1650-1790℃,强度大于20Mpa,完全满足高温合金铸造高温、高热冲击的技术要求。由于采用高品质、低成本的焦宝石和高塑性、高耐火度球土,既保持了耐火材料的高耐火度,又具有较高的强度。

1162

1162

0

0

本发明公开了一种利用陶瓷抛光废料制造硅酸钙板的方法。硅酸钙板制品是将陶瓷抛光废料与硅藻土、生石灰等原料按照比例混合均匀,真空压滤成型后在高温高压水热条件下合成。蒸压是在165-200℃恒温蒸压10-24小时,蒸汽压为0.6-1.2MPa。本发明利用了大量的陶瓷抛光废料,使其变废为宝。本发明所制备的硅酸钙制品具有节土、节能、环保、利废等优点,具有明显的经济效益和社会效益。

1302

1302

0

0

本发明专利属于激光熔覆技术领域,具体涉及一种用于高温加热炉的激光熔覆材料及工艺方法。本发明提供一种用于高温加热炉垫块的激光熔覆材料,以钴基合金粉末Ⅰ做为打底层,在打底层的表面熔覆钴基合金粉末Ⅱ,其中,钴基合金Ⅰ粉末包括Cr、Fe、C、Si、Mn、Co;钴基合金粉末Ⅱ包括C、Al、Cr、B、Ti、Mo、Si、Y、Hf、Pb、Co;本发明同时提供一种用于高温加热炉的激光熔覆材料的制作工艺,本发明结构基体采用高强度铁基/镍基,实现节约钴材料的激光复合制加热炉部件,具有优异的高温抗结瘤性能有效解决高温加热炉炉内部件结瘤问题。

882

882

0

0

本发明提供一种双叶片模型风力发电机实验台及实验方法,其包括两叶片风机平台、配电及控制系统。本实验台根据实际风机的空气动力学特性,在不具备实际风场环境下的实验室也可以模拟出风机的实际工况,给双叶片风力发电机组的实验带来极大的方便;实验台叶片通过变桨机构与轮毂连接,变桨机构实现叶片0-90度旋转,以达到不同工作特性的需要,给实验人员提供很大的方便。本发明根据不同的风速风向,可以模拟双叶片风力发电机组的运行,对叶片的性能包括功率,气动性能,机械性能进行研究。

本发明公开了一种含有TiN和TiO2的锡基巴氏合金涂层的制备方法,S1、制备喷涂粉(1)配料:氧化钛TiO2粉5‑15%、金属TiN2粉5‑15%、锡基巴氏合金粉70‑90%;(2)混料:将氧化钛TiO2粉、金属TiN粉、锡基巴氏合金粉均加入到混料机内进行混料工作,使锡基巴氏合金粉与氧化钛TiO2和金属TiN2充分混合,混合时间为6‑8小时,得到喷涂粉,本发明通过在锡基巴氏合金粉中添加金属TiN粉和氧化钛TiO2粉两种粉,并通过混料机混料均匀,采用等利用离子喷涂设备在H62黄铜表面喷涂,提高锡基巴氏合金的表面硬度和耐磨性。

819

819

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种Fe‑Si金属间化合物多孔材料。采用电解铁粉和硅粉为原料,所制得的Fe‑Si金属间化合物多孔材料,其硬度、致密化程度、耐腐蚀性能都得到大幅提升。其中,粉末冶金法能够制备出性能优良的复合材料,金属间化合物多孔材料的孔结构丰富,在强酸及盐溶液中具有优异的耐腐蚀性能,可作为一种潜在的多孔过滤材料应用于相关领域。本发明能够为制备高性能的金属间化合物多孔材料提供一种新的生产工艺。

858

858

0

0

本发明提供一种预测IGBT模块在回流焊工艺中变形量的方法。本发明包括如下步骤:根据应用需求初选基板、焊料和DBC衬板的材料和几何特征;对基板的拱面进行面形测量;检测元件的材料性能;初选回流焊工艺基本设置条件并进行IGBT模块的回流焊工艺;记录各元件回流焊中的温度变化情况,检测模块回流焊工艺后的变形量和应力值,对焊料进行探伤;基于获取的数据建立热应力分析仿真模型并校准参数设置;对回流焊过程分析,得到IGBT模块基板在回流焊工艺中的变形量以及各元件的残余应力;使用得到的仿真模型对实际工艺进行指导。本发明对IGBT模块在回流焊工艺中的变形及残余应力的分析预测十分准确可靠,有利于预测并控制焊接变形及残余应力对整个封装结果的影响。

1255

1255

0

0

本发明提供了一种钣金制作工艺及其板状产品,涉及钣金制造技术领域,该工艺包括:在板状产品表面展开图上加工出主板体、弯折部以及连接部;将主板体安装于电磁弯折机的上压板和下压板之间,采用电磁弯折机的折弯部件弯折连接部和弯折部,上压板被包覆于弯折部、连接部以及主板体之间;将弯折部与主板体接触的部分向上翘起,使弯折部远离主板体,将上压板朝着远离弯折部的方向平移,上压板被取出;最后对弯折部与主板体接触处进行焊接,形成板状产品。以及保护一种有钣金工艺制作侧板状产品。本发明克服了木制品的吸潮问题,也克服了木制品刷漆导致的污染问题,同时也提高了成品率。

1177

1177

0

0

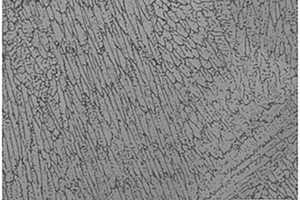

本发明涉及精密铸造和材料制备领域,具体涉及一种石墨活化陶瓷面层浆料的制备方法及其应用。采用的基体材料为白刚玉粉,添加的组份材料为氧化钴粉,粘结剂为硅溶胶,活性元素为石墨粉,混合并搅拌后用去离子水调整粘度,制成面层浆料。再将面层浆料均匀涂覆在蜡模上,自然干燥后,脱蜡,制成型壳。在高温下石墨与氧化钴粉发生置换反应,释放出高温型钴粒子,这种钴粒子为面心立方结构,与镍基体的相同,起到增加镍合金形核质点,促使晶粒大量生成的作用。使用本发明制造的面层具有较高的高温强度和良好化学适应性,应用于精密铸造行业,使用该陶瓷面层浇注的铸件晶粒度不但尺寸细小,而且分布均匀,所制造的铸件的力学性能获得提高。

一种适用于复合材料低能量冲击损伤的高效目视检出方法。该方法采用系列冲击试验得到脆‑韧双层漆膜的吸收冲击能量E吸收,再确定复合材料的冲击能量门槛值EBVID,对制备脆‑韧双层漆膜/复合材料进行冲击试验,以脆‑韧双层漆膜裂纹扩展形态图样确定E吸收,结合所加载的冲击能量计算出直接作用于复合材料的剩余冲击能量E剩余;对冲击损伤进行检测,当E剩余≥EBVID,则出现了目视几乎不可见冲击损伤。该方法通过建立E吸收‑漆膜裂纹扩展形态‑E剩余‑EBVID之间的对应关系,将冲击损伤有效放大,通过冲击后漆膜裂纹扩展形态等效评估复合材料制件的内部损伤程度,减少了因损伤导致后续使役过程的危害,并且避免了无损检测工作。

1118

1118

0

0

本发明公开了一种高低温循环检测材料渗漏性能的装置及其检测方法,属于材料渗漏检测领域。本发明设有测试腔、循环腔和保温层,测试腔内设有测试腔高压室和测试腔低压室,测试腔高压室内注入液氦,测试腔低压室内设有压力传感器,用来检测腔内压力变化,循环腔内通入液氮或热空气。本发明提供一种可进行高低温循环检测材料渗漏性能的装置和检测方法,本技术方案基于压差法、传感器法和质谱法三重原理,实现快速灵敏的测量的气体透过量、准确发现渗漏位置,装置制作成本低,同时配备了空气加热器和液氮来调节测试温度,以实现高低温环境下循环检测材料渗漏性能,操作简单有效。

849

849

0

0

本发明属于铝合金生产工艺技术领域,涉及一种1系铝合金板材的生产工艺,包括熔炼铸造、均匀化退火、挤压、淬火、锯切和打包工艺,其中铝合金原料配方为Si:0.04~0.07%,Fe:0.10~0.15%,Cu≤0.03%,Mg:0.001~0.03%,Zn:0.001~0.03%,V:0.001%~0.03%,Ti:0.003~0.04%,单个杂质≤0.05%,杂质合计≤0.15%,余量Al,挤压工艺中将整个模具工作带打磨成2~5°的促流角,挤压模具使用前进行氮化处理,使模具表面硬度保持在900~950HV,通过优化调整生产工艺参数以及对挤压模具的结构改良,生产出了表面光洁,表面粗糙度Rz≤10μm,电导率达到61%IACS以上的1系铝合金挤压板材。

1294

1294

0

0

本发明涉及一种用于石油化工行业制氢转化炉、乙烯裂解炉的辐射出口集合管离心浇铸制造工艺。该工艺包括选料炼钢、浇铸成型、脱模固溶、管坯探伤、水压试验、理化检验、宏观显微组织检验、加工定型、组对封头焊接、焊缝探伤、加强接头及测压管、热电偶套管打孔焊接和复查检验等工序步骤。采用该工艺可以生产出高温持久强度等高温机械性能和质量接近于进口轧制管的ZG1Cr20Ni32Nb辐射出口集合管,其制造成本仅为轧制管的30—40%,可以取而代之。

894

894

0

0

本发明属于研究与试验发展成果应用领域,特别是涉及一种预埋吊件剪切强度试验装置及检测方法。包括钢板A、槽钢支腿、传力钢筋、基材混凝土、圆环角钢、预埋吊件、夹具、力传感器、钢板B、穿心千斤顶和钢板C;所述的钢板A为圆形钢板,钢板A、槽钢支腿与圆环角钢焊接为圆台型支撑架,钢板A为圆台型支撑架的顶部,圆台型支撑架设置于基材混凝土之上,基材混凝土放置在地面上,槽钢支腿与圆环角钢的夹角为45°‑60°;所述的钢板A的中心设置圆孔,圆孔与传力钢筋不接触;本发明解决了无地锚、无大型拉力设备的试验室不能完成预埋吊件剪切试验的问题。本发明设计简单,易于制造和使用,既可以节约试验时间又可以节约试验成本。

998

998

0

0

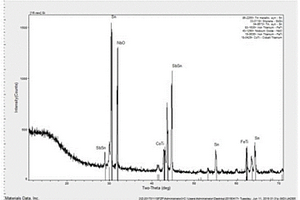

本发明公开了一种耐火材料使用性能的检测方法,能够预测耐火材料的使用效果。该方法的步骤包括:检测耐火材料抵抗热应力的能力,采用可控温的电阻炉,炉门上预留有放置样品的凹槽;将待测的耐火材料制镶嵌在两个金属炉门上的凹槽内;通过炉外电动升降装置将两个插板升起,关闭前后两个金属炉门;通过冷热交替,观察试样表面并进行详细记录;检测耐火材料热传导性能及烧结梯度,将待测的耐火材料镶嵌在两个金属炉门凹槽内;启动温度自动控制仪,开始升温、恒温及降温;将试样纵向切开,利用X光衍射仪、电子显微镜测定距离热面不同距离处的矿物组成、显微组织结构。本发明提方法操作简单,维护方便,有利于大范围推广应用。

855

855

0

0

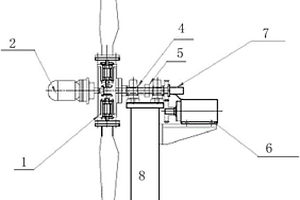

一种叶片旋转实验台,该试验台包括两叶片风机平台、配电及控制系统;两叶片风机平台包括叶片、轮毂、变桨机构、主轴、齿轮减速机、同步带传动系统、扭矩传感器、推力传感器、导电滑环和拖动电机,本实验台根据实际风机的空气动力学特性,在不具备实际风场环境下的实验室也可以模拟出风机的实际工况,给双叶片风力发电机组的实验带来极大的方便;实验台叶片通过变桨机构与轮毂连接,变桨机构实现叶片0‑90度旋转,以达到不同工作特性的需要,给实验人员提供很大的方便。本发明根据不同的风速风向,可以模拟双叶片风力发电机组的运行,对叶片的性能包括功率,气动性能,机械性能进行研究。

1286

1286

0

0

本发明专利涉及激光熔覆技术领域,具体涉及一种用于无氧化热处理炉炉辊的激光熔覆金属材料及制作方法。本发明提供一种无氧化热处理炉的激光熔覆材料,按照质量百分比如下组成:C:0.03%‑0.1%,Si:1.9%‑2.8%,Mn:0.3%‑0.8%,Cr:12%‑15.5%,W:2%‑4.5%,Mo:18.5%‑25%,Ni:10%‑15%,Fe:10.5%‑18.8%,Co余量。并将此材料应用到一种无氧化热处理炉的激光熔覆材料熔覆炉辊的制备工艺中。本发明材料具有较好的抗热震性,较好的耐磨性,较好的抗结瘤性为性能,良好的稳定性;本发明的工艺解决了炉辊的结瘤问题。

1238

1238

0

0

本发明涉及一种自发电人体红外热释感应显示的变送器装置,由太阳能电池板、表盘、显示屏、叶片轮罩、前端密封圈、开关、主壳体、发电机护罩、蓄电池、后盖密封圈、微型发电机、叶片轮、后盖、传感器接头、风机空心轴、风机轴承、风机线缆、空腔风机座、叶轮舵、微控器、电路板、红外热释传感器、电源管理模块、无线通讯模块、继电器芯片、螺纹丝堵、传感器、传感器密封圈、外接传感器预留接头组成,本发明装置解决了在设备性能参数采集时由于环境及安全因素电源布线难的问题,装置一体化布局紧凑、体积小、发电成本低、功率相对较大,便于安装使用,避免了单纯太阳能或风力发电的局限性,人体红外热释传感器感应触发显示屏现场直读数据,同时微功耗电路及无线通讯设计节省了对蓄电池电能消耗,适合工业物联网应用要求。

1270

1270

0

0

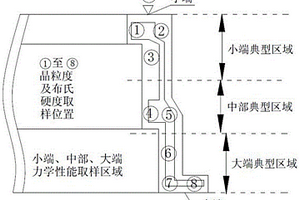

一种基于变形程度控制GH4169合金机匣锻件验收方法,属于锻件制造检测领域。该方法确定了适用于GH4169合金机匣的晶粒度和布氏硬度技术指标,确定了同一GH4169合金机匣锻件不同位置的晶粒度及波动差值控制指标,同一GH4169合金机匣锻件不同位置和同批次不同GH4169合金机匣锻件之间的布氏硬度波动性差值控制指标,对GH4169低压机匣锻件切取试样后验收。通过GH4169合金机匣零件的变形程度从而得到GH4169合金机匣锻件质量情况,并提供了GH4169合金机匣锻件的冶金质量验收指标,获得组织、力学性能及残余应力分布均匀的GH4169合金机匣锻件,满足零件加工过程中尺寸精度及变形程度要求。

1094

1094

0

0

本发明公开了一种提高氩弧焊堆焊工艺性能参数的研究方法,包括如下步骤:S1、材料准备:试验设备:堆焊机、磨损实验机,其中,堆焊机采用IGBT模块钢筋对接焊机,型号为WS‑630,电流调节范围为0‑630A,选择焊接电流增量为5‑25A;磨损实验机的型号为M‑200;试验材料:焊条为RCoCr‑A焊条和SHQ605焊条;焊体:45号钢。本发明采用氩弧焊方法利用堆焊机对RCoCr‑A焊条和SHQ605焊条进行堆焊时,在一定氩气压力下优化焊接电流后的工艺参数,可使RCoCr‑A焊条耐磨性提高5倍,可使SHQ605焊条的耐磨性提高3.8倍以上,可通过设定氩气压力值和焊接电流值,提高堆焊层耐磨性和显微硬度。

1007

1007

0

0

本分明涉及一种机床导轨的激光熔覆修复方法,属于机床再制造领域。步骤如下:1:对损伤导轨表面进行清洗;2:对损伤导轨表面进行失效形式分析、缺陷检测;3:对损伤导轨缺陷表面进行预处理,直至露出新材料为止;4:基于步骤1/2/3,优化工艺参数,对损伤导轨表面进行激光熔覆。5:对修复后的导轨进行后处理,进行热处理从而去除修复后导轨内部热应力,根据技术指标要求对修复后导轨进行二次加工。6:质量检测,基于无损检测技术验证损伤导轨整体修复过程是否达到使用性能要求。提高机床损伤导轨再制造修复质量,修复效率高,修复面结合强度好,能实现性能更优异的导轨表面涂层制备;工艺简单,自动化程度高,降低损伤导轨再制造成本。

北方有色为您提供最新的辽宁有色金属物理检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日