全部

1150

1150

0

0

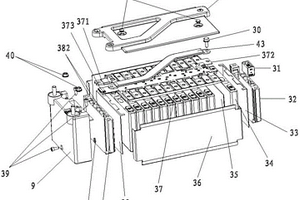

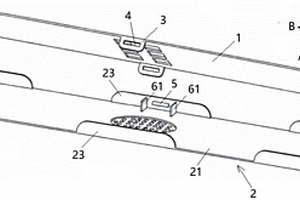

一种锂‑二氧化锰电池包括:外壳、正极片及钢质正极耳。外壳包括壳体及钢质盖帽,钢质盖帽通过隔圈与壳体封装在一起,壳体内容置有氟基电解质;正极片包括钢网及正极活性涂覆层,钢网容置于正极活性涂覆层内,钢网的网孔为菱形结构;钢质正极耳与钢网电连接,钢质正极耳的弯折端与钢质盖帽相焊接。上述锂‑二氧化锰电池通过设置外壳、正极片及钢质正极耳,钢质正极耳用于连接正极片及外壳上的钢质盖帽,降低正极片与钢质盖帽之间的电位差,从而减弱锂‑二氧化锰电池自身的自放电率,使电池更耐用,设置钢网提高了正极片的力学性能,提高了锂‑二氧化锰电池的抗压能力。

929

929

0

0

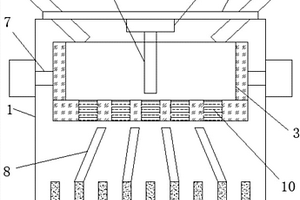

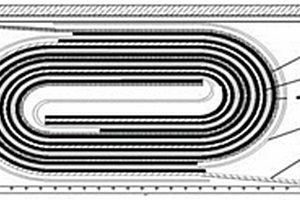

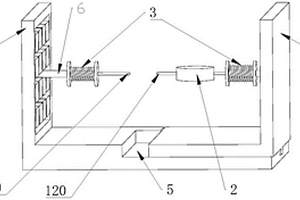

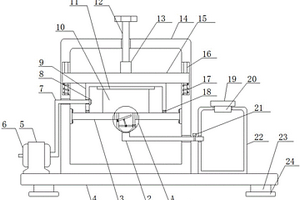

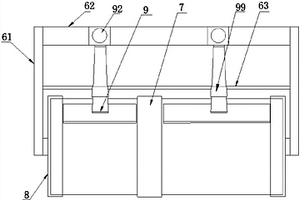

一种用于锂电池的卷绕装置,包括转轴第二隔膜料轴和多层隔膜固紧箱,所述转轴的一端设有第一隔膜料轴和阴极极片料轴,所述转轴的另一端固定安装有固定板,所述第二隔膜料轴的一侧设有一号传送带,所述一号传送带的一侧设有多层极片固紧箱,所述多层极片固紧箱外表面设有标尺,所述多层极片固紧箱的内表面设有负离子除尘器。其所述的一种用于锂电池的卷绕装置,设有多层极片固紧箱、多层隔膜固紧箱、标尺和负离子除尘器,能够同时卷绕多个锂电池,且能根据自己所需要的电池容量卷绕相应长度的极片和隔膜,并能除去附着在极片和隔膜上的灰尘,适用不同工作状况,带来更好的使用前景。

1081

1081

0

0

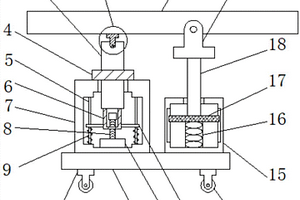

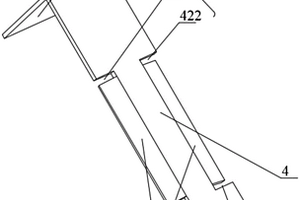

本发明属于自动下料机构技术领域,具体为一种圆柱型锂电池卷绕机的自动下料机构,包括底板与传送板,所述底板的下端设有移动装置,所述底板与传送板之间设有抬升装置与减震装置,所述抬升装置包括固定连接在底板上端的控制盒,所述控制盒的内部设有控制腔,所述控制腔内相对的侧壁均设有滑槽,所述滑槽内相对的侧壁之间固定有滑杆,所述滑杆上滑动套接有滑块,所述控制腔内底端固定连接有伺服电机,所述伺服电机的输出轴末端固定有螺杆。本发明结构新颖,通过简单的结构便捷带动实现了圆柱形锂电池卷绕机的自动下料机构可以很方便的进行角度的改变,便于锂电池的传送与储藏。

1170

1170

0

0

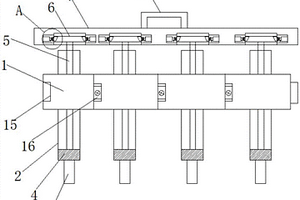

本装置公开了锂电池包装机的下料装置,包括下料箱,所述下料箱内活动设置有分料框,且分料框平行设置在下料箱内,所述分料框的两侧分别垂直连接有震动轴,且震动轴的一端活动穿过下料箱的内壁,并延伸至外侧,所述分料框的正下方等距离设置有分料板,且分料板的两端分别固定连接在下料箱的两侧内壁上,所述分料板与分料框之间设置有四组第二引料板,且第二引料板倾斜设置在分料板的正上方,所述下料箱的顶部开设有进料口。本装置中,通过设置引料板,使锂电池能安装规定的线路移动,通过设置分料槽和分料板,可以进行两次分料,增加分料的速度,也增加分料的效果,使锂电池能逐步排列整齐下料,方便统一进行包装。

969

969

0

0

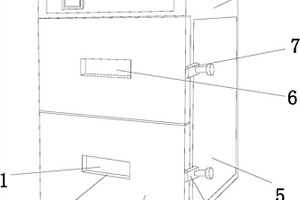

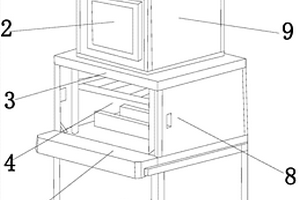

一种用于锂电池的干燥装置,其结构包括:下薄温烘箱、干燥观察窗、薄温烘箱门板、下插销锁板块、干燥箱侧板、上薄温烘箱、上插销锁板块、干燥箱壳架体、操作主板、人机界面,干燥观察窗嵌于薄温烘箱门板内部,下插销锁板块与上插销锁板块均垂直安装于薄温烘箱门板右侧,下插销锁板块和上插销锁板块与薄温烘箱门板采用间隙配合,其下薄温烘箱设有烘箱门板框、薄温烘箱矩形框、橡胶密封圈、导热板烘箱槽,实现了用于锂电池的干燥装置的薄温干燥,对带有导热板的烘箱慢慢加热到恒温固定缓慢烘干更保护电池内部电极结构不受温度影响受损,延长电池使用寿命,保护电池本体。

1001

1001

0

0

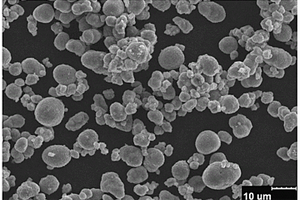

本发明公开了一种锆酸镧锂包覆三元正极材料的制备方法,采用共沉淀方法制备包覆锆酸镧锂前驱体的三元前驱体,后期烧结正极材料,锆酸镧锂前驱体与三元前驱体同时与锂源发生反应,形成锆酸镧锂包覆的三元材料。通过形成类石榴石型固体电解质前驱体包覆,随后在混锂煅烧阶段使包覆材料与前驱体同步锂化,使包覆材料更容易与三元材料结合紧密,固体电解质在保护正极材料的同时也具有较高的离子电导率,水溶液共沉淀体系更利于工业化生产。此外,先在前驱体上进行包覆也可减少煅烧次数,节约能源,并降低生产成本。

1052

1052

0

0

本实用新型属于锂电池技术领域,公开了一种极耳连接件及锂电池,其中极耳连接件用于连接电芯的极耳和盖板的极柱,所述极耳连接件包括:连接板,用于与所述极柱连接;主板,所述连接板连接于所述主板的一端,所述主板上设有至少一对引脚板,各对所述引脚板中的所述引脚板均指向所述主板的同一侧,所述引脚板与所述主板呈锐角设置,且每一对所述引脚板均设置为张口状,所述引脚板用于与所述极耳相连接。通过上述结构,该极耳连接件不仅能够减小极耳与极柱连接所占用的空间,还能够减少焊接辅件的使用,有利于降低锂电池的制造成本。

990

990

0

0

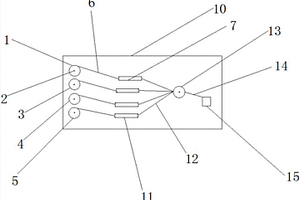

本发明公开了锂电池电解液注射装置,包括固定板,固定板的顶端开设有通孔,通孔的内部焊接有注射管,且注射管的底端延伸至通孔外部连接有注射头,注射管的内部滑动连接有推板,推板的顶端焊接有推杆,推杆远离推板的一端延伸至注射管的外部焊接有压板,固定板的上方设置有支撑板,支撑板的底端沿其长度方向开设有第一凹槽,第一凹槽的两侧侧壁开设有第二凹槽,第二凹槽的一侧侧壁连接有伸缩杆,伸缩杆的另一端延伸至第一凹槽内部焊接有限位板,且伸缩杆与限位板之间连接有弹簧。本发明能够快速对多个锂电池进行注射电解液,提高了注射效率,而且能够根据需求调节一次注射锂电池的个数,提高了实用性。

858

858

0

0

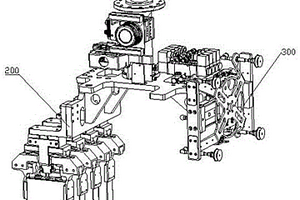

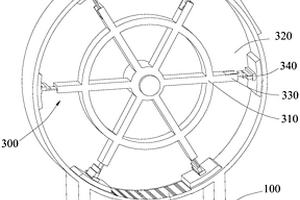

一种用于锂电池翻面的机械手结构,包括机械手(100),它还有电池夹紧机构(200)和周转箱搬运夹具(300),电池夹紧机构(200)包括机械手连接板(201)和多个锂电池夹具(2010),周转箱搬运夹具(300)包括夹具底座(101)和吸盘底座(102),本实用新型涉及机械设备领域,具体涉及一种用于锂电池翻面的机械手结构。本实用新型优点是:为了实现无人化生产,配合机械手的工作,研发出能够便于机械手夹取翻转的方式,实现了高效生产的目的。

1111

1111

0

0

本发明公开了一种具有表面微梯度结构的镍钴铝酸锂正极材料,其分子式为LiaNixCoyAlzRbO2,其中,1≤a≤1.2,0.3≤x≤0.98,0.01≤y≤0.6,0.001≤z≤0.2,b为4/3‑a/3‑x‑y‑z,0.00001≤b≤0.1,R为掺杂元素,掺杂元素为元素周期表中除Ni、Zn、Cu外的其它金属元素中的一种或一种以上的组合;本发明还公开了具有表面微梯度结构的镍钴铝酸锂正极材料的制备方法;本发明通过制备具有表面微梯度结构的镍钴铝酸正极材料,可以仅在材料的外表面形成很薄的一层具有较多掺杂元素,结构稳定且具有梯度结构的覆盖层,这样材料的主体基本不变,表层又能形成稳定的,具有电化学活性和高电导率的均匀保护层,可以最大程度的在保证材料电化学容量的同时提高其安全性、稳定性。

820

820

0

0

一种高功率锂离子镍系正极材料及其制备方法,以高比能量的高镍材料为内核,稳定的镍钴铝和碳层为外壳制得。本发明制备锂离子镍系正极材料的方法既提高了材料的体积比能量,又稳定了材料的充放电性能,以最优的方式凸显了内核的容量提升和外壳的保护作用。

1013

1013

0

0

一种锂电池铝膜自动成型装置,其结构包括:智能单片机、人机界面、配电箱托台、铝膜成型工作槽、出料托台、支撑动力柜、动力柜把手、铝膜成型箱、传输配电箱、成型压铸活塞杆,人机界面竖直紧贴于在传输配电箱前,传输配电箱垂直固定在配电箱托台上,配电箱托台水平焊接在铝膜成型工作槽上,铝膜成型工作槽嵌于铝膜成型箱内部,出料托台水平焊接在铝膜成型工作槽前,其智能单片机设有单片机主板、焊接侧板、单片机引脚、导电PC板,实现了锂电池铝膜成型装置的自动化功能,智能配合物料放入而启动开始工作,自动化程序输出调控部件运行并且流畅衔接,通过人机界面直观内部加工的立体动态。

751

751

0

0

本实用新型公开一种集成BMS的锂离子蓄电池模块,CCS组件负极输出端连接BMS负极,铜排一端连接CCS组件正极输出端,铜排另一端连接BMS正极,CCS插件与BMS信号采集接口连接。一种集成BMS的锂离子蓄电池模块,BMS与电池模块直接连接,减少模块输出极底座用量,减少铜排的用量,不需要用信号采集线束连接,省去信号采集线束的成本与占存空间。集成BMS的锂离子蓄电池模块的设计,避免箱内组装BMS,简化整包装配工艺,整体尺寸小,减小电池包尺寸,提高空间利用率。本实用新型还公开一种电池包,装配有集成BMS的锂离子蓄电池模块,其具备体积小、密封性好和装配简易的优势。

1195

1195

0

0

本实用新型公开一种锂离子超级电容器,包括相互连接的正极壳和负极壳,所述正极壳与所述负极壳之间设置电芯,所述电芯包括正极片、负极片和离子透过性微孔膜,所述正极片由集流体涂敷正极材料而成,所述负极片由集流体涂敷负极材料而成,所述离子透过性微孔膜位于所述正极片和所述负极片之间,用于隔离所述正极片和所述负极片,所述正极壳的内侧上设置有铝极板,所述正极片与所述铝极板连接,以使所述正极片通过所述铝极板与所述正极壳电连接,所述负极片与所述负极壳连接。本实用新型通过设置铝极板,解决了锂离子超级电容器的阻抗因正极片与正极壳之间的焊点在充放电或电解液浸泡下发生氧化还原或电化学腐蚀所增大的问题。

973

973

0

0

本实用新型公开了一种扣合结构及锂电池,属于锂电池技术领域。扣合结构包括保持架,其上设置有连接板,连接板与保持架垂直设置,且连接板位于保持架上沿其长度方向延伸的侧边,连接板上设置有卡孔,且保持架和连接板均能够产生弹性形变,连接板具有第一状态和第二状态;下塑胶,其上设置有卡块;其中,当连接板处于第一状态时,连接板与卡块抵接,且连接板能够在卡块的抵接作用下产生弹性形变;当连接板处于第二状态时,连接板能够在弹性作用下向靠近卡块的方向移动,以将卡块卡接至卡孔内。该扣合结构能够保证下塑胶与保持架之间的扣合稳定性,且结构简单及加工成本较低。

本发明公开了一种原位包覆导电聚合物的镍钴铝酸锂正极材料及其制备方法,其化学通式为Lib(NixCoyAlzRa)O2@e‑polymer,其中,(x+y+z+a):b=1:(0.9~1.1),(x+y+z):a=1:(0.01~0.05),x>0.33,R为稀土元素中至少一种,e‑polymer为具有电化学活性的导电聚合物;这样,本发明通过对镍钴铝酸锂正极材料进行稀土离子掺杂,提高材料的结构稳定性;包覆导电聚合物镍钴铝酸锂正极材料与电解液进行隔离,避免镍钴铝酸锂正极材料与电解液直接接触,减少副反应的发生,同时能够提高材料的电子、离子传导,从而提高镍钴铝酸锂正极材料的倍率性能。

922

922

0

0

本实用新型公开一种锂离子电池测量装置,涉及动力电池制备技术领域,特别涉及一种利电子电池测量装置,包括若干组探针、显示装置和夹板,其中:每组所述探针包括第一探针和第二探针,第一探针的一端和第二探针的一端安装在所述夹板上,所述第一探针的另一端和第二探针的另一端之间留有空间,所述显示装置安装在所述第一探针或第二探针上。通过探针在锂离子电池表面移动,显示装置显示探针测量到锂离子电池的厚度,可以直观地显示厚度读数,便于制程过程检查,此外,本实用新型公开的一种锂离子电池测量装置主要在电池制程过程中测量,可以从支撑过程中发现电池不平整的问题并提出解决措施。

972

972

0

0

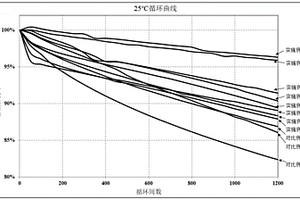

本发明提供一种电解液及包含其的锂离子电池,所述电解液包括溶剂、锂盐和添加剂,所述添加剂包括添加剂A和添加剂B,所述添加剂A包括如下式Ⅰ所示的化合物,所述添加剂B包括如下式Ⅱ所示的化合物。本发明的锂离子电池包括正极片、负极片、隔离膜和电解液。本发明的电解液能够改善锂离子电池的低温电化学性能和常温下的循环性能。

903

903

0

0

本发明属于上料技术领域,具体为一种圆柱形锂电池卷绕机的自动上料机构,包括自动上料机构整体与加固支腿,所述自动上料机构整体的上端固定安装有防护框,且自动上料机构整体的下端固定安装有滑动槽,所述加固支腿的上端靠近防护框下端的位置固定安装有操作箱体,且操作箱体的前端外表面固定安装有固定块,所述固定块的内表面固定安装有固定螺丝,所述加固支腿的一侧靠近固定块下端的位置活动安装有调节杆,本发明所述的一种圆柱形锂电池卷绕机的自动上料机构,设有滑动槽、送料斜板与缓冲板,能够提高使用的灵活性,并能对锂电池进行更好的保护,同时提高锂电池的合格率,带来更好的使用前景。

740

740

0

0

本实用新型属于锂电池技术领域,具体为一种锂电池电解液注液装置,包括底座,所述底座的上端固定有注液箱,所述注液箱的内部为中空结构,所述注液箱内设有注液板,所述注液板的两端分别与注液箱内相对的侧壁固定连接,所述注液板的上端设有电池盒,所述注液箱内相对的侧壁上均设有滑槽,两个所述滑槽内均设有滑杆,所述滑杆的两端分别与滑槽内相对的侧壁固定连接,所述注液箱内设有推动板,所述推动板位于注液板的正上方,所述推动板的两端分别滑动套设在两个滑杆上,所述推动板的上端固定有固定块,所述固定块的内部设有凹槽,该锂电池电解液注液装置可以有效避免电解液过度注入,保护了锂电池的安全。

1111

1111

0

0

一种锂渣烘干机包括:支撑组件、烘干组件及搅拌组件。支撑组件包括脚架、下料滑梯及密封箱,烘干组件包括烘干箱、漏网及热风机,搅拌组件包括拨料轮、转盘、第一驱动电机、第二驱动电机、多个料盒及多个拨杆,拨料轮安装于烘干箱的内侧壁上,第一驱动电机用于带动拨料轮旋转,转盘设置于烘干箱内,多个拨杆间隔安装于转盘上,第二驱动电机用于带动转盘旋转,且转盘旋转的方向与拨料轮的旋转反向相反。上述锂渣烘干机通过设置支撑组件、烘干组件及搅拌组件,搅拌组件对锂渣进行搅拌,在搅拌的同时烘干组件向支撑组件内吹热风,烘干锂渣内的水分,防止锂渣粘接成块状,以便于对锂渣进行后续处理。

1166

1166

0

0

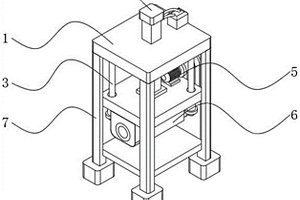

本实用新型公开了一种用于锂电池封装的压合治具,涉及锂电池技术领域,包括支撑顶,所述支撑顶的底面固定连接有两组支撑腿,每组支撑腿的底端均固定连接有两个防滑板,支撑顶的下方设置有支撑机构,支撑顶的上方设置有动力机构,支撑顶的下方放置有旋转机构,支撑顶的下方放置有加紧机构。它能够通过有支撑机构,能够方便加紧机构上下移动,进而方便将锂电池旋转的目的,实现方便支撑锂电池的目的,避免移动加紧机构时,造成加紧机构大浮动晃动的问题,通过动力机构,能够方便带动支撑机构的目的,避免工作人员对锂电池进行压合的问题,通过旋转机构和加紧机构,避免对锂电池上半部分压合后下半部分无法压合的问题。

820

820

0

0

一种废旧动力锂电池的回收方法,步骤如下:(1)定量上料;(2)破碎;(3)废气净化;(4)输送;(5)热解;(6)分选;(7)物料分离。本发明的优点是:1、本方案采用干式分离,没有化学处理过程,污染小,环保成本低;2、直接将锂电池进行破碎,生产效率高;3、通过热解机构对锂电池碎块进行处理,碳粉回收率高,物料干净。

748

748

0

0

本发明适用于锂离子电池技术领域,提供一种高电压锂离子电池电解液、添加剂及制备方法,本电解液添加剂是一个烯酮,主要官能团是碳碳双键和羰基以及硅氧烷基,添加剂与电解液成分材料相互反应,可以在电极材料表面生成一层保护膜,这层膜能够减缓由于电池内存在的痕量水与六氟磷酸锂反应产生的氢氟酸与电极材料的反应,从而减缓电极的金属离子溶出,提升电池在高电压下的库伦效率和循环性能;从另一方面来看,电解液的电化学稳定窗口变宽,在使用过程中更难被氧化,电池的安全性能将更优秀。

1067

1067

0

0

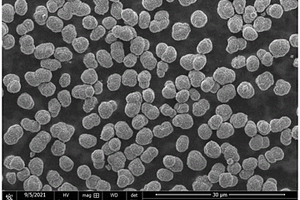

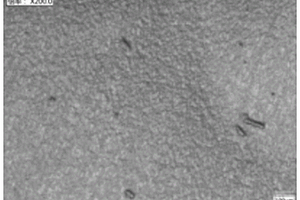

本发明提供一种羧甲基纤维素钠溶解效果的检测方法、其应用及锂离子电池。所述羧甲基纤维素钠溶解效果的检测方法为:将羧甲基纤维素钠溶液在基片上间隔滴加至少2滴后,进行干燥,在显微镜下观测干燥后的基片表面每一滴加处羧甲基纤维素钠纤维长链的交联或重叠现象。所述检测方法能够准确判断不同分子量的羧甲基纤维素钠的溶解程度,从而杜绝在后续的锂离子电池制备工艺中出现因羧甲基纤维素钠分散溶解不充分导致的极片“针孔”问题。

1124

1124

0

0

本发明提供了一种复合负极材料及其制备方法与锂离子电池,所述制备方法包括如下步骤:混合碳源溶液、二氧化硅溶液和还原剂,得到前驱体;混合镁源与所得前驱体,升温还原,得到所述复合负极材料。本发明简化了两步法镁热还原制备碳包覆纳米硅的负极材料,通过一步镁热还原反应制备了碳包覆纳米硅的负极材料,降低了能耗,减少了工艺流程,易于规模化生产;同时,降低了硅嵌锂过程中体积膨胀的影响,维持了负极材料结构的稳定性;减少了阻抗,改善了电极材料的活性,提高了材料的循环性能。本发明提供的复合负极材料,在硅碳界面处生成了碳化硅,有利于进一步保持复合负极材料的结构稳定性。

1097

1097

0

0

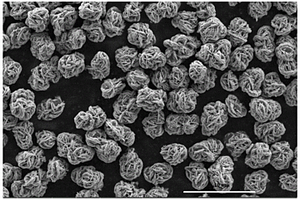

本发明公开了一种单晶无钴富锂锰基二元材料前驱体量产方法,包括以下步骤:步骤1、将镍盐、锰盐配制成溶液A,采用NaOH溶液为沉淀剂B,氨水作为络合剂C,亚硫酸钠溶液作为还原剂D;步骤2、配制底液并通入N2,底液pH值11‑13,氨浓度为3‑10g/L,温度控制在30‑60℃,搅拌速度控制在200‑500rpm之间;步骤3、将溶液A,溶液B、溶液C以及溶液D同时加入反应釜,保持pH在10‑12、上清液氨浓度在3‑10g/L、温度在30‑60℃、搅拌转速在200‑500rpm之间;步骤4、D50达到目标粒径后停止进料,进行离心洗涤,烘干,筛分,除铁,包装,得到单晶无钴富锂锰基二元材料前驱体。

818

818

0

0

本发明适用于锂电池生产技术领域,提供一种锂电池负电极集流体的生成装置,本装置中,钛辊中间紧密套有耐腐蚀的橡胶圈,钛辊两端还套有橡胶盖,门型吊架的两根吊杆之间固定有一根滑杆,本装置还包括两个清扫部件,扫部件的圆弧清扫刷,紧贴于橡胶圈与橡胶盖之间的钛辊表面。本发明中,橡胶圈将钛辊分成两段,每段与电解液接触,可同时进行两组宽度的铜箔生成,对于不同规格的铜箔生产,无需更换不同长度的钛辊,降低成本;另外,在钛辊两端设置橡胶盘,可以避免铜箔边缘生成毛刺;此外,还设置了清扫部件,实现对两段钛辊的表面进行不间断清刷,保持钛辊表面整洁,避免铜箔表面出现杂质。

819

819

0

0

本发明公开了一种铌掺杂的镍钴铝锂离子电池正极材料及其制备方法,铌掺杂的镍钴铝锂离子电池正极材料的化学表达式为LiaNixCoyAlzNbbO2,其中1≤a≤1.2;0.3≤x≤0.98;0.01≤y≤0.6;0.001≤z≤0.1;b=4/5‑a/5‑3x/5‑3y/5‑3z/5,0.00001≤b≤0.2。本发明通过将单晶镍钴铝复合前驱体和铌的化合物进行超高速预混合,再将单晶镍钴铝前驱体和铌化合物的混合料与普通多晶镍钴铝前驱体高速混合,提高混合效果,因为单晶复合前驱体机械强度高,可以采用超高速混合,而不至于破碎,同时单晶复合前驱体可以起到碰撞介质的作用,将铌的化合物充分打散,使掺杂元素和主元素充分混合。

本发明公开了一种具有表面微梯度结构的镍钴锰酸锂正极材料,其分子式为LiaNixCoyMnzRbO2,其中,1≤a≤1.2,0.3≤x≤0.98,0.01≤y≤0.6,0.001≤z≤0.2,b为4/3‑a/3‑x‑y‑z,0.00001≤b≤0.1,R为掺杂元素,掺杂元素为元素周期表中除Ni、Zn、Cu外的其它金属元素中的一种或一种以上的组合;本发明还公开了具有表面微梯度结构的镍钴锰酸锂正极材料的制备方法;本发明通过制备具有表面微梯度结构的镍钴锰酸正极材料,可以仅在材料的外表面形成很薄的一层具有较多掺杂元素,结构稳定且具有梯度结构的覆盖层,这样材料的主体基本不变,表层又能形成稳定的,具有电化学活性和高电导率的均匀保护层,可以最大程度的在保证材料电化学容量的同时提高其安全性、稳定性。

中冶有色为您提供最新的湖北荆门有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日