全部

1180

1180

0

0

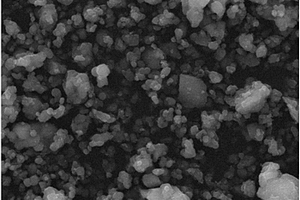

本发明公开了一种磷酸铁锂复合材料的制备方法,该制备方法由原料碳酸锂、磷酸的铵盐、还原剂及亚铁盐制备前驱体A,将前驱体A加入到NiCl2溶液中通过超声、加入尿素搅拌、高压反应釜处理、煅烧等一系列处理,制备具有孔隙的氧化镍‑磷酸铁锂材料,再进行掺杂处理得到磷酸铁锂复合粉体材料C,最后使用偏铝酸锂及其有机氮源包覆液包覆,经由微波加热‑液氮冷却联合法,得到高容量高压实密度的磷酸铁锂复合材料。获得的磷酸铁锂复合材料,呈现核壳结构,具有充放电效率高、压实密度高、克容量大、倍率性能佳等诸多优点,而且磷酸铁锂材料的结构稳定性和循环性能也得到提高,适用于高能量密度的锂离子电池。

1166

1166

0

0

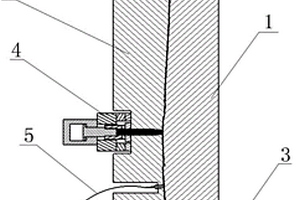

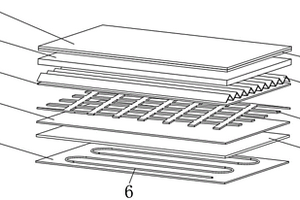

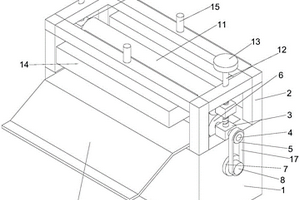

本发明公开了一种汽车复合材料湿法模压的模具,与压机配合将外部涂覆有液态树脂的纤维铺层固化成型,汽车复合材料湿法模压的模具包括:上模、下模、抽真空机构、压力传感器、温度传感器以及多个顶出密封机构。上模固定于压机的上台面上;下模固定于压机的下台面上,且当压机带动上模向下移动与下模进行合膜时,上模与下模之间形成模腔,涂覆有液态树脂的纤维铺层放置于模腔中;抽真空机构设置于上模上,且抽真空机构用以对模腔进行抽真空操作;压力传感器设置于下模的表面,且压力传感器用以实时监控模腔内部的压力变化。借此,本发明的汽车复合材料湿法模压的模具,结构简单合理,可以满足汽车行业大规模、批量化、低成本的生产需求。

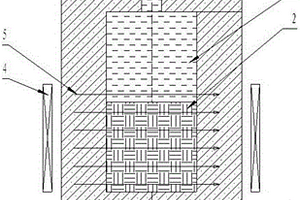

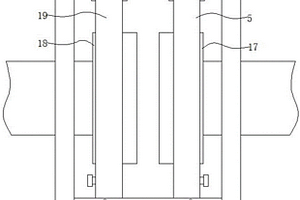

一种利用电感线圈横向磁通加热进行预制体铸渗制作陶瓷增强体金属基复合材料的方法。本发明提供了一种用开放式电感线圈加热方法,用于制作陶瓷增强体金属基复合材料的铸渗过程。线圈不缠绕被加热体,可把放有陶瓷预制体的铸型放置在电磁感应线圈磁场内浇注、加热、保温,完成铸渗过程,铸型可以用砂型。本发明不但适用于中大件有色合金基陶瓷增强体复合件的铸渗,更适用于大、中、小件各种尺寸的高温金属液,如钢铁合金基陶瓷增强体复合材料的铸渗过程。

1161

1161

0

0

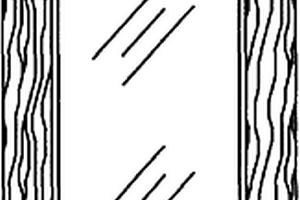

本发明公开一种内侧贴实木皮的玻璃纤维增强复合材料室外玻璃门及生产方法。其特征是:实木皮(6)贴在所述门板毛坯的上、下横杩头(10,12)、两个立柱(11)的内侧表面,实木皮(6)的木纹方向是沿着上、下横杩头(10,12)水平方向和立柱(11)的垂直方向;采用射钉(8)或其它方法将木压条和玻璃(9)安装在上述门板的预留玻璃开口上。内侧门皮的玻璃压条为木压条,所述木压条是加宽式平木压条(7)、带台阶式平木压条(7a)或凸起式木压条(7b)。所述方法包括备料、制作内侧贴实木皮门板和组装等步骤。本发明在玻璃纤维增强复合材料室外玻璃门的内侧门皮表面上粘贴实木皮,使得本发明的门兼有玻璃纤维增强复合材料门和实木门的所有优点,既优美、耐腐蚀、保温、环保、不变形,隔音效果好,且生产工艺简单、节省木材、使用寿命长。

1159

1159

0

0

本实用新型公开了一种复合材料集成结构,包括隔热板,所述隔热板的上表面粘接有遇水膨胀橡胶垫,隔热板为石棉板、矿棉板、石膏板中的一种,遇水膨胀橡胶垫的上表面粘接有纤维网,纤维网的上表面粘接有碳纤维布,碳纤维布的上表面粘接有泡沫板,当遇到火灾时,膨胀型防火涂料暴露于火焰上,涂料中的发泡性成分即受热分解,形成隔热性的海绵状发泡层,从而阻止火焰的传播;若灭火板上表面部分膨胀型防火涂料脱落,灭火板暴露于火焰上,上盖板受热便软,上盖板释放夹芯上表面盛料腔内气溶胶灭火剂灭火,本复合材料集成结构防火性能好;折叠板和泡沫板提高了本复合材料集成结构保温性能。

709

709

0

0

本发明公开了一种微负载型氧化钛与硅胶的复合材料及其制备方法,所述复合材料包括硅胶颗粒,以及负载在硅胶颗粒上的微负载型氧化钛,所述硅胶颗粒与微负载型氧化钛的重量比为100:0.1~10;所述微负载型氧化钛为表面负载0.01~1.0wt.%Fe3+、Cu2+或贵金属的混晶氧化钛,所述混晶氧化钛由金红石型和锐钛矿型纳米氧化钛按10 : 1~1 : 10的重量比混匀而成。微负载型氧化钛采用络合的方法,常温、去离子水制备,不需要用酸调节pH值至酸性环境,并将光触媒与硅胶有机结合,避免了单独使用硅胶时的有害气体脱附问题,同时也提高了光触媒的空气净化效果。

1048

1048

0

0

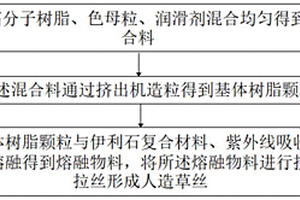

本发明提供一种伊利石复合材料基人造草丝的制备方法和人造草丝,方法包括:称取高分子树脂、色母粒、润滑剂混合均匀得到混合料;将混合料通过挤出机造粒得到基体树脂颗粒;将基体树脂颗粒与伊利石复合材料、紫外线吸收剂混合熔融得到熔融物料,将熔融物料进行挤出拉丝形成人造草丝。通过上述方法制得的人造草丝使用寿命长,防火性能强,可以吸附树脂本身异味并释放负氧离子,使用效果接近于天然草坪,功能优于天然草坪。与现有技术配方相比,伊利石复合材料具有良好的分散性,同时也能降低成本,大大的降低了对仪器设备的损耗,伊利石复合材料为无机非金属材料,具有良好的绝缘隔热能力,大大提高了高分子材料的性能,环保卫生。

1013

1013

0

0

一种铁尾矿为无机机体的吸水保水复合材料及其制备方法,属于固体废弃物的综合利用领域。该复合材料为矿物/有机物吸水保水复合材料,其中,矿物为铁尾矿、或铁尾矿和粉煤灰的混合物;有机物为聚丙烯酸铵和丙烯酰胺共聚体。其制备方法为:按质量比,铁尾矿细粉:粉煤灰=(1~6):(0~1),将铁尾矿细粉和粉煤灰混合均匀,进行预处理,得到矿物填料;在室温下,用碳酸氢铵和丙烯酸制备丙烯酸铵反应溶液;向丙烯酸铵反应溶液中,加入矿物填料、丙烯酰胺和交联剂,搅拌混合分散,加入引发剂,成胶、干燥,得到复合材料。该方法具有操作简单、有机物用量小,成本低、工艺适用性强等优点。

1091

1091

0

0

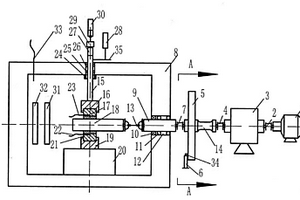

本发明涉及一种高聚物复合材料摩擦学性能评价实验机,包括一个密闭的箱体,其特征是:箱体壁上设有传动轴,传动轴的伸出箱体外的轴端部,通过用联轴器顺序与安全轴、扭矩仪、伺服电机相连,在安全轴上安装有回转角度圆盘;传动轴的伸入箱体内一端通过万向十字联轴器与试样轴相连,围绕试样轴设有上试样夹具和下试样夹具,上试样夹具连接一个传力杆,传力杆一端伸出箱体外,端部连接隔热轴、压力传感器、液压缸,传力杆伸出部安装有与位移传感器接触的位移测量杆。其优点是:能够模拟高聚物复合材料的真实工况条件,进行高聚物复合材料摩擦学性能评价实验实时检测高聚物复合材料的磨损量、摩擦系数随时间的变化。

854

854

0

0

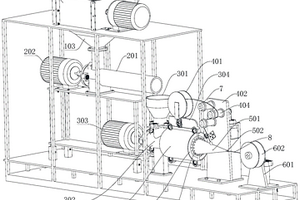

本发明提供了一种连续纤维增强复合材料丝材制造设备,包括破碎机构、输送机构、熔料机构、送丝机构、挤出机构和收丝机构;输送机构对接于破碎机构,用于输运经过破碎的原材料;熔料机构对接于输送机构,用于加热经过破碎的原材料,使其成为熔融基体;送丝机构用于输送连续纤维;挤出机构具有锥形筒状的第一外壳,第一外壳的大端直接对接于熔料机构的出口,小端设有喷嘴,第一外壳的侧壁还开设有用于使连续纤维进入的纤维进口;收丝机构用于收卷经喷嘴喷出的连续纤维增强复合材料丝材。本发明提供的连续纤维增强复合材料丝材制造设备降低了喷嘴的设计难度,同时还有利于优化设备的整体结构。

837

837

0

0

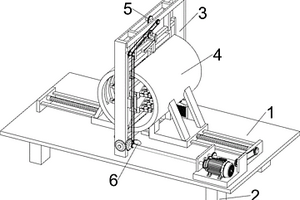

本发明涉及一种碳化硅领域,尤其涉及一种碳化硅基体碳纤维复合材料人工肋骨处理装置。本发明的技术问题为:提供一种碳化硅基体碳纤维复合材料人工肋骨处理装置。技术方案:一种碳化硅基体碳纤维复合材料人工肋骨处理装置,包括有工作机床板、支撑脚柱、固定龙门架和外侧定型系统等;支撑脚柱上方与工作机床板进行焊接。本发明实现了对碳纤维编织条的烘烤定型,对不同长度的碳纤维编织条进行烘烤,并通过模具的限位定型对不同长度的碳纤维编织条进行不同程度的弯曲,得到与人体中不同部位肋骨匹配的不同长度不同弯曲程度的碳纤维编织条肋骨,并将碳纤维粉进行收集减少碳纤维浪费的效果。

893

893

0

0

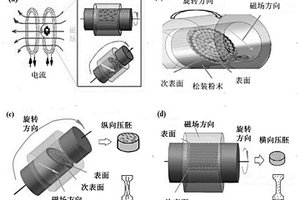

本发明公开了一种石墨烯增强铜基复合材料的制备方法,包括以下步骤:制备片状铜粉、石墨烯镀镍处理得到镀镍石墨烯;所述片状铜粉与镀镍石墨烯混合进行球磨处理得到混合粉末、在磁场下对所述混合粉末进行逆流旋转取向处理得到复合粉末压坯;所述复合粉末压坯烧结得到石墨烯增强铜基复合材料。本发明采用预先制备片状铜粉,同时对石墨烯进行镀镍处理,增加石墨烯的顺磁性;将片状铜粉和镀镍石墨烯混合粉末在磁场逆流旋转取向处理,热压烧结后制备出石墨烯定向增强铜基复合材料,提高了材料的力学及物理性能。

1174

1174

0

0

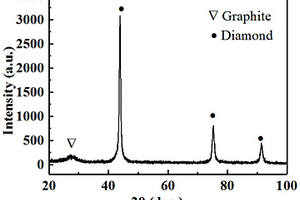

本发明公开了一种微‑纳米级聚晶金刚石复合材料及其制备方法,其成分包含碳纳米葱和微米金刚石;所述微米金刚石的质量百分比为20~50wt.%,余量为碳纳米葱;所述微‑纳米级聚晶金刚石复合材料的维氏硬度为30~200GPa。制备方法如下:将爆轰纳米金刚石粉进行退火处理,制得碳纳米葱;加入微米金刚石晶粒进行混料,且所述微米金刚石的质量百分比为20~50wt.%;将微米金刚石和碳纳米葱所形成的混合物装填入WC硬质合金模具中预压,预压压力为400~600MPa,预压10~30s;把预压后的样品装入模具中进行高温高压烧结,制得微‑纳米级聚晶金刚石复合材料。本发明的微‑纳米级聚晶金刚石的维氏硬度高出普通PCD维氏硬度近一倍,性能明显提高。

1103

1103

0

0

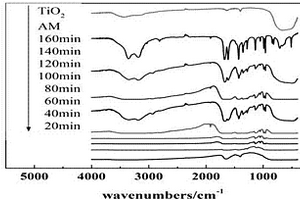

用于自修复的纳米二氧化钛复合材料微胶囊,属于复合材料的技术领域,按重量百分含量计包括,环氧树脂30‑50%,尿素8‑12%,甲醛12‑18%,纳米二氧化钛10‑20%,纳米氧化亚铜5‑10%,纳米碳化硅5‑10%,分散剂1‑5%,硅烷偶联剂2‑8%,乳化剂0.5‑1%,其中,环氧树脂的环氧值为E51,纳米二氧化钛为金红石型二氧化钛,分散剂为聚乙二醇,硅烷偶联剂为γ‑甲基丙烯酰氧基丙基三甲氧基硅烷,乳化剂为OP‑10。本发明还公开了用于自修复的纳米二氧化钛复合材料微胶囊的制备工艺,产品应用于油漆或涂料中,当涂层受到损伤后,能有效对损伤部位进行修复,尤其适用于金属防腐方面。

1031

1031

0

0

本发明公开了一种石墨烯/铝复合材料的制备方法,包括以下步骤:将氧化石墨烯水溶液超声处理,使其分散均匀;将所得的氧化石墨烯水溶液降温到5℃以下,搅拌状态下缓慢加入铝粉,控制温度小于5℃,搅拌速度在100~1000转/分钟,搅拌时长在1~2小时,得到含有铝粉的氧化石墨烯均匀水溶液;经低温离心工艺进行固液分离,分离后的膏状固体经冷冻干燥工艺处理后,得到氧化石墨烯/铝复合干燥粉末;将其在Ar/H2混合气中进行热还原,最终制得石墨烯/铝复合材料。本发明制备的石墨烯/铝复合材料,具有高强度、低热膨胀系数等优点,比刚度和比强度系数也将显著增强,并且制备方法简单、高效,易于实现产业化生产及应用。

本发明属于水凝胶领域,具体公开一种利用聚丙烯酰胺纳米二氧化钛复合材料制备水凝胶的方法。配制质量分数为30~40%的丙烯酰胺水溶液;配制浓度为0.3~0.7g/L的N,N‑二甲基双丙烯酰胺稀溶液;配制浓度为0.8~1.2g/L的过硫酸钾稀溶液;称取0.03~0.24g聚丙烯酰胺二氧化钛复合材料,溶解于5~10mL丙烯酰胺水溶液中,滴加0.05~0.1mL N,N‑二甲基双丙烯酰胺稀溶液,滴加0.1~0.2mL过硫酸钾稀溶液,混合均匀;用注射器将混合均匀的溶液注入模具中,室温下紫外照射1~2h;取出模具,将内容物取出,即得水凝胶。本发明利用聚丙烯酰胺纳米二氧化钛复合材料制备水凝胶,提高了水凝胶的拉伸性和强度,让水凝胶不容易断裂。

1003

1003

0

0

本申请提供一种适用于模压工艺净尺寸成型的复合材料结构,包括表层预浸料层、底层预浸料层、芯层以及发泡腻子;所述表层预浸料层和所述底层预浸料层分别由至少一层预浸料堆叠而成;所述底层预浸料层的周向边缘向上弯折至所述表层预浸料层的下端面,并与所述芯层的侧端面共同围成空腔;所述发泡腻子填充在所述空腔内。该复合材料结构,通过发泡腻子来填充由表层预浸料层、底层预浸料层以及芯层围成的空腔,并且发泡腻子在成型过程中的膨胀压力促进底层预浸料层弯折边缘区域紧密贴合成型模具模腔壁,解决了现有技术中适用于模压工艺净尺寸成型的复合材料所存在的局部屈曲、树脂含量低、端面表现质量差的问题。

930

930

0

0

本实用新型涉及金属复合材料技术领域,具体为一种低密度金属复合材料结合界面分离试样的设备,其能够将低密度金属复合材料界面完整分离,包括底座,底座的顶端设置有支撑架,底座的顶端的左部和右部均设置有支撑块,两个支撑块之间设置有驱动轴,驱动轴的右端设置有第一皮带轮,驱动轴的外部设置有第一滚轴,底座的右部设置有驱动电机,驱动电机的旋转端设置有第二皮带轮,第一皮带轮和第二皮带轮之间设置有驱动皮带,支撑架的左部和右部均设置有设置有螺杆,每个螺杆的中部均设置有连接块,两个连接块之间设置有连接轴,连接轴的外部设置有第二滚轴,支撑架的前部和后部均设置有加热器,每个加热器的顶部均设置有输送管。

790

790

0

0

本实用新型公开了一种在冷藏车上用的聚氨酯复合材料法兰用安装组件包括:一种在冷藏车上用的聚氨酯复合材料法兰用安装组件,包括:底板。该在冷藏车上用的聚氨酯复合材料法兰用安装组件,通过螺栓转动带动压板向下移动,从而对第一法兰进行按压固定,使得法兰对接时能够稳固进行,通过升降装置方便带动第一环形盒和第二环形盒上升,使得防护架与支撑架内壁顶部贴合,从而使得第一法兰和第二法兰稳固在同一平行水平线,避免了第一法兰和第二法兰不在同一水平线上,导致对接固定出现误差,出现漏缝的结果,同时通过转动齿轮方便带动法兰转动,从而方便法兰之间螺栓孔的对准,此安装组件方便个人直接安装,避免了多人安装,费时费力。

899

899

0

0

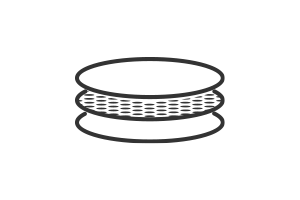

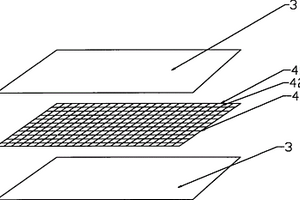

一种新型铁路用SMC复合材料电缆槽,涉及一种通讯电缆设备,电缆槽主体包括两端以及上表面分别开口且具有底壁和左右侧壁的槽体和闭合该槽体上表面开口的槽盖,所述的电缆槽主体的结构均由三层材料层模压成型,从上到下依次为SMC复合材料层、网状纤维层、SMC复合材料层,网状纤维层由沿槽体长度方向的连续长纤维、沿槽体横向的横纤维交织而成,连续长纤维的长度与槽体的长度相同,横纤维与槽体横向长度相同。本实用新型加工方便,整体抗拉压强度高,适用于对整体抗拉压强度要求高、形状变化要求较少的情况,绝缘性好、耐腐蚀、阻燃性能和耐温性能好,使用寿命长,安装搬运方便。

1116

1116

0

0

本发明涉及一种石墨烯/铜/活性炭复合材料的制备方法。首先是将氧化石墨烯与铜盐混合均匀,无沉淀后,加入碱性溶液和活性炭,搅拌均匀后得到悬浮液,然后将悬浮液置于反应釜中恒温热处理,离心分离,将得到膏状固体经干燥处理之后,置于管式炉中在H2/Ar混合气氛下进行热还原,将得到的粉末造粒,最终制得石墨烯/铜/活性炭复合材料颗粒。本发明制备的石墨烯/铜/活性炭复合材料的催化活性和比表面积显著增强,具有孔隙结构发达,强度高,杂质含量低,颗粒度适当,阻力小,易于再生等优点,操作工艺简单、高效,易于实现产业化生产及应用。

1061

1061

0

0

本发明涉及可生物降解PHBH基复合材料及其制备方法。组成为:改性PHBH100份、PBAT10~25份、PMSt‑GMA 3~8份、热塑性田菁胶10~25份、1,3:2,4‑二(对甲基苄叉)山梨醇1份、增塑剂2~15份、润滑剂0.2~0.5份。其制备过程:在辛酸亚锡的催化下,采用封端剂马来酸酐对PHBH进行改性。以季戊四醇为增塑剂制备热塑性田菁胶。将以上各组分预混合后,加入双螺杆挤出造粒机中熔融混炼、挤出并造粒。本发明所公开的;复合材料中三种主要成分均属于;环保的可完全生物降解高分子材料。该复合材料具有低成本、良好的力学性能、热稳定性能和降解性能,适合制作一次性餐具、包装材料、板材等塑料制品。

785

785

0

0

本发明涉及一种TPE‑无纺布复合材料,其由热塑性弹性体层与无纺布在线复合而成。所述热塑性弹性体层由性能层以及复合在性能层两侧的功能层构成。所述功能层为茂金属聚乙烯2040,所述性能层由质量比为25∶75的聚烯烃弹性体875L和TPE 6002‑75L混合而成。本发明还涉及上述复合材料的制备方法。本发明的复合材料的成本低、初始拉伸强度高且易于加工和印刷。

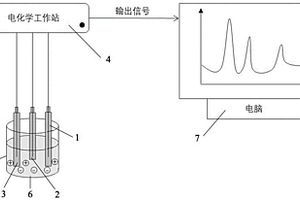

本发明提供了一种Bi2Se3@MWNTs复合材料、制备方法与应用及工作电极、亚硝酸盐的检测方法,工作电极包括玻碳电极及涂覆在所述玻碳电极表面的Bi2Se3@MWNTs复合材料。本发明原材料价廉易得,制备方法简单,所得Bi2Se3@MWNTs复合材料活性表面积大,电子传输速率快;所得工作电极可靠性好,稳定性强,促进了亚硝酸盐的吸附及氧化,可用于检测亚硝酸盐,其检测范围宽,检测限低,灵敏度高,并避免了使用金属催化剂产生的电极毒化和环境污染问题,有利于实际野外调查时应用推广。

936

936

0

0

本发明公开了一种金刚石膜与石墨复合材料,其主要用作聚变装置面向等离子体材料,金刚石膜生长于石墨的表面,形成金刚石膜与石墨复合材料。本发明的金刚石膜与石墨复合材料具有用作聚变装置面向等离子体材料(PFMs)的对慢中子的吸收量小、高温强度好、抗热震性高、对快中子的减速性能好、在辐照下尺寸稳定、杂质含量极少,同时具有较高的体积密度等优点。

829

829

0

0

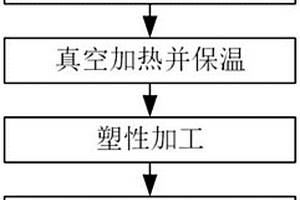

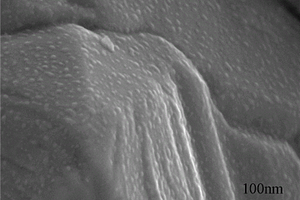

本发明涉及一种废旧铜铝复合材料回收再利用的方法,其包括以下步骤:S1、将废旧铜铝复合材料送入破碎机破碎成为块状,并进行清洁处理,静置或低温烘烤使其干燥;S2、按边部富铜、芯部富铝的模式将干燥的块状废旧铜铝复合材料和清洁处理后的废金属屑分布于冷挤压模具中,利用挤压机挤压密实,成形为锭状铜铝复合坯料;S3、将锭状铜铝复合坯料放置于真空加热炉中,加热至变形温度T后保温一定时间t;S4、将锭状铜铝复合坯料从真空加热炉中取出,进行塑性变形,制备具有表面纹理的铜铝复合装饰材料;S5、对铜铝复合装饰材料采用控制冷却方式进行均匀冷却;S6、待铜铝复合装饰材料完全冷却后,进行表面处理,使铜铝复合装饰材料具有金属光泽。

本发明公开了一种抗穿刺丁腈橡胶/树脂化芳纶纤维复合材料及其制备方法,涉及橡胶基复合材料技术领域。包括下述重量份的原料:丁腈橡胶100份,酚醛型氰酸酯树脂15~35份,短切芳纶纤维0.5~2.0份,硫化活性剂3~5份,表面活性剂0.5~2.0份,交联剂0.5‑2.5份,硫化促进剂0.5~3.5份,防老剂0.5~3.0份,补强剂15~30份。制备方法:短切芳纶纤维在130~150℃下分散于酚醛型氰酸酯树脂中,形成树脂化芳纶纤维;树脂化芳纶纤维与丁腈橡胶经混炼、硫化交联后得最终产品。该复合材料产品性能稳定,制备工艺简单,环保,易于实施,效率高,成本低,芳纶纤维在丁腈橡胶中分散效果好,生产过程无污染。

887

887

0

0

本发明涉及银基金属材料技术领域,尤其是涉及一种低压电接触材料,具体公开了一种氧化铜掺杂银氧化锡复合材料,所述复合材料的成分按重量百分比包括4.9‑18.5%氧化锡和0.1‑1.5%氧化铜,余量为银。其制备方法,包括:制备银铜复合体,以及将银铜复合体与氧化锡粉混合,再压制成型,烧结;所述银铜复合体包括银粉,以及包覆在银粉表面的氧化铜前驱体。本发明复合材料具有微观组织均匀、加工性能好、电阻率低等优点,适用于电接触材料,具有良好的稳定性和较长的使用寿命。其制备方法具有简便易行,生产效率高、无环境污染等优点。

831

831

0

0

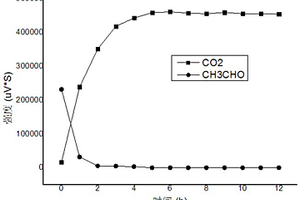

本发明提供了一种一维金属氧化物/氧化钼基复合材料及其制备方法。本发明制备方法的步骤为:将一维氧化钼纳米棒、金属硝酸盐、葡萄糖、丙烯酸和水按一定比例混合均匀后,置于140‑180℃烘箱中晶化3‑8h,然后将所得黑色溶液过滤、洗涤,最后将所得固体在350‑400℃条件下焙烧2.5‑5h,即得一维金属氧化物/氧化钼基复合材料。本发明制备方法具有设备简单、操作方便、合成周期短、成本低廉、环保绿色等优点。所得复合材料可应用于气敏传感器、光催化和化学吸附等领域。

728

728

0

0

本实用新型涉及一种SMC复合材料人行道系统,其包括采用SMC复合材料整体模压成型的人行道横梁、电缆槽、盖板、人行道栏杆扶手以及人行道栏杆,所述人行道横梁通过连接板设置在挡渣墙的外侧,所述人行道栏杆立杆设置在人行道横梁上,所述电缆槽设置在人行道横梁上方,所述盖板设置在电缆槽上;本实用新型采用SMC复合材料,其抗压与抗拉强度高,可以代替钢板和角钢使用,可以有效改善采用本材料的模压制品的表面光泽性,并且耐老化性以及耐腐蚀性较好。

中冶有色为您提供最新的河北有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日