全部

![水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法](https://img.china-mcc.com/tech_import_pic/29/142/1/19555.png)

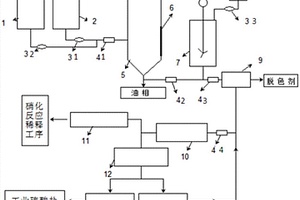

一种水相法合成双-[γ-三乙氧基硅丙基]-四硫化物过程中的废水处理方法,本发明将废水中的硫代硫酸钠完全转化为氯化钠,然后采用蒸发结晶回收氯化钠盐结晶体,同时将反应中剩余的相转移催化剂溶液循环利用。该方法包括步骤,首先利用碘量法标定废水中硫代硫酸钠的含量;将合成双-[γ-三乙氧基硅丙基]-四硫化物中分液产生的下层废水溶液中的硫代硫酸钠用盐酸溶液中和至PH≈6-7.其中产生的二氧化硫用液碱吸收,制备亚硫酸氢钠溶液;将反应后的水溶液经过压滤,干燥回收硫磺粉末作为反应原料;那么所得透明溶液再采用结晶蒸发器,除去其中85%-95%水分,所得固体为氯化钠盐;剩余所得含催化剂溶液继续回用催化反应合成双-[γ-三乙氧基硅丙基]-四硫化物。具有节省原料成本、提高生产效益的特点。

1197

1197

0

0

本发明涉及一种含有碱溶性聚合物废水的处理方法,包括以下步骤:S1:将所述含有碱溶性聚合物废水送入酸化池,采用硫酸调节所述酸化池内废水的pH至酸性,沉降分层,底部析出不溶性聚合物;S2:过滤分离碱溶性聚合物,得到第一滤液;对第一滤液采用氢氧化钙或氧化钙调节pH至中性,过滤分离硫酸钙沉淀物,得到第二滤液;S3:将第二滤液送入好氧池中,利用好氧池中的好氧菌进一步处理。本发明对含有碱溶性聚合物的废水进行预处理,去除所含的碱溶性聚合物,使预处理后的废水更能符合生物法处理的要求,以便于进一步处理。其中,步骤S1中酸化时采用稀硫酸酸化,以便于后续中和时采用CaO或氢氧化钙中和时,与Ca2+生成不溶物去掉硫酸根离子。

820

820

0

0

本发明提供了一种环氧大豆油废水的环保处理方法,包括以下步骤:a、主产品回收:收集环氧大豆油废水,加入真空冷凝液使废水中的浮油分离、回收浮油经净化处理,达到标准的浮油作为环氧大豆油产品,剩下的废水进入反应器中;b、连续中和:在废水中加入氢氧化钠溶液中和低阶酸至pH=7~8;c、恒温分解:将反应液转入恒温槽,在40 °C~90 °C下恒温直至过氧化氢完全分解;d、蒸发结晶:将反应液转入蒸发器进行蒸发结晶,干燥所得晶体,回收低阶酸钠副产品。本发明从环氧大豆油酸性废水中制备、浓缩、纯化低阶酸钠及利用废水自身特性恒温分解过氧化氢,将污水处理与资源回收、利用相结合,实现了污水零排放,提高企业经济效益。

801

801

0

0

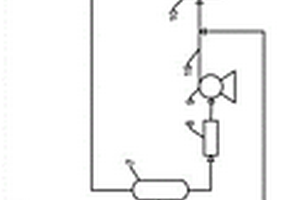

本实用新型公开了一种废水除盐系统,涉及废水除盐技术领域,包括蒸馏釜本体、离心机本体和耙干机,所述蒸馏釜本体的顶端一侧安装有进液口,且蒸馏釜本体的顶端中部贯穿有搅拌架,所述搅拌架的顶部连接有电动机,所述离心机本体的内侧安装有滤网筒。本实用新型中,将由蒸馏釜本体进行蒸馏后的含盐废水中的大部分废水蒸出后,再对其进行降温析晶操作,而产生的结晶液,再通过管道输送至离心机本体处,进行离心过滤,且母液则转料至蒸馏釜本体,和下批废水一起蒸馏,并且当结晶液粘稠无法离心时,结晶液转移至耙干机蒸馏除盐,基本30~40批水层才需要一次耙干机蒸馏除盐,通过这种离心和耙干除盐方式结合,极大程度上减少了废水除盐的能耗、耗时。

870

870

0

0

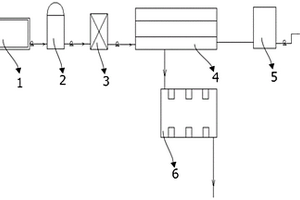

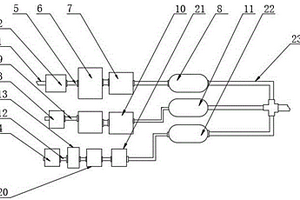

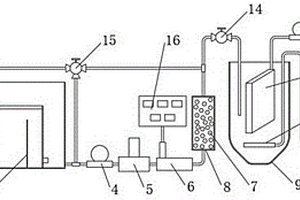

本发明公开了一种处理高难度难降解有机废水处理工艺,具体操作步骤如下:步骤一:将废水罐内部的废水经高压泵通入热交换器内加热,加热后的废水进入反应器内;步骤二:在步骤一中废水进入反应器内时,加料机构中,净化基罐将其内部的氨氮去除剂、脱色絮凝剂、除磷剂和COD去除剂送入搅拌罐内部进行搅拌均匀,混合后的物料送入进料管,同时空压机将氧气罐内的氧气送入进料管内,此时经压力泵工作,将物料经进料管混合输送至反应器内。本发明通过在高温高压的条件下,以空气中氧气为催化剂,在液相体系中,结合氨氮去除剂、脱色絮凝剂、除磷剂和COD去除剂,使废水一次处理即可达标,同时可以热能回收利用,绿色环保。

1076

1076

0

0

本实用新型涉及染料废水处理技术领域,尤其涉及一种湿法氧化处理染料碱性废水装置,包括废水调节池、碱性氧化系统和酸性氧化系统,所述碱性氧化系统包括依次连接的碱性增压泵、碱性换热器、碱性加热器和碱性氧化反应器,所述碱性增压泵的输入端与所述废水调节池相连,其输出端通过第一管道与所述碱性换热器连通,所述碱性氧化反应器的顶部与所述碱性换热器的顶部连通,所述碱性换热器的底部与碱性氧化分离器相连,所述碱性氧化分离器的顶部与RTO尾气系统相连,其底部与酸性氧化系统相连。本实用新型处理后的废水COD低,总的COD去除率达90以上;处理后的废水再进行浓缩除盐,浓缩除盐系统中的冷凝水进行回收利用。

778

778

0

0

本发明涉废水处理技术领域,具体涉及一种粘胶含锌废水的处理方法。所述方法包括:1)预处理:粘胶含锌废水经曝气和过滤预处理除去废水中大部分的硫化物和粘胶纤维得一道处理废水;2)漂浮吸附:用碱调节一道处理废水的pH为6‑7后向其中加入壳聚糖改性低密度空心玻璃微球进行吸附,混合并静置2‑3h,除去上层漂浮物,得二道处理废水;3)沉淀:所述二道处理废水用碱调节滤液pH为7‑10后再次进行锌离子沉淀,沉淀后的废水经板框过滤处理后完成含锌废水处理;本发明的技术方案能够解决现有技术中存在的粘胶含锌废水过滤困难以及使用无机絮凝剂带来的含锌污泥后处理困难的问题。

995

995

0

0

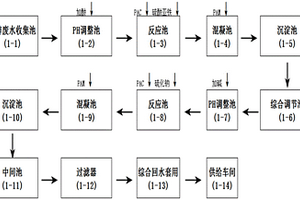

本发明公开了一种硫酸亚铁代替氯化钙处理含锌铜废水的工艺,该工艺为:含锌铜废水由含锌废水收集池流入pH调整池一,调节pH到2‑4,调整pH后的含锌铜废水进入反应池一,同时投加PAC及硫酸亚铁;经过充分反应的废水进入混凝池一,在混凝池一中加入絮凝剂;絮凝后出水自流进入沉淀池一;沉淀池一的上清液流入综合调节池,进行二次处理,流入中间池,再经过滤器处理,处理达标的水进入综合回水系统,产生纯水供给车间。本发明的硫酸亚铁代替氯化钙处理含锌铜废水的工艺通过严格控制进水的pH发生破络反应,稳定达标出水,可以减少污泥量,处理的含锌铜废水也能满足中水回用的标准,处理的水质硬度不强,不容易堵反渗透RO膜。

1154

1154

0

0

本发明公开了一种染料废水用循环利用过滤装置,包括底板,底板的顶端固定连接有分离箱,所述分离箱的顶端位于缺口的内部活动设有搅拌箱,所述搅拌箱的顶端螺纹连接有第一箱盖。通过设置的搅拌箱、连接管道和电机等结构,使得可以对染料废水进行循环使用,通过将废水注入搅拌箱内部,向废水内部注入酸性物质,使搅拌箱内部废水通过连接管道进入分离箱,废水由于酸性物质的原因产生分层,通过泵体和抽水管可以将上层废水抽出,进水管可以将上层废水注入反应箱内部,向反应箱内部加入碱性物质,上层废水与碱性物质产生反应变成处理后的母液水,可以对处理后的母液水进行回收和利用,从而可以对染料废水进行循环使用。

![双-[γ-(三乙氧基硅)丙基]四硫化物废水处理装置](https://img.china-mcc.com/tech_import_pic/29/142/1/18616.png)

1125

1125

0

0

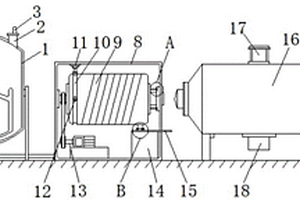

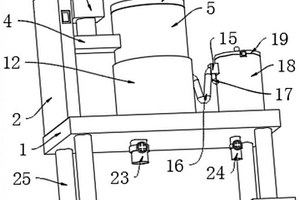

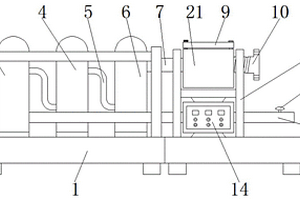

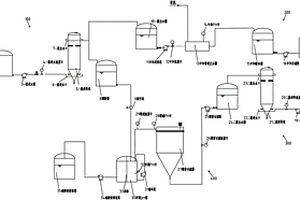

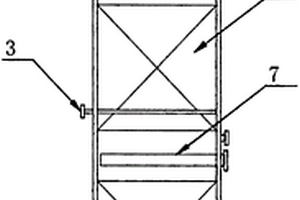

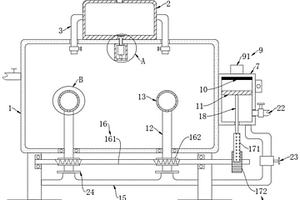

本实用新型涉及污水处理技术领域,尤其涉及一种双‑[γ‑(三乙氧基硅)丙基]四硫化物废水处理装置。一种双‑[γ‑(三乙氧基硅)丙基]四硫化物废水处理装置,包括反应釜,废水池,蒸发器,所述反应釜,废水池,蒸发器依次连通,所述蒸发器底部和顶部设置有管道分别和降温釜和冷凝器连通,所述降温釜底部通过管道与过滤槽连通,所述过滤槽底部设置有回收管,所述回收管与废水池连通,所述冷凝器一侧还设置有蒸馏水回收罐。本实用新型回收了废水中的蒸馏水和固体盐,本实用新型可以避免废水排放,有利于对环境的保护。

926

926

0

0

本发明属于废水处理技术领域,具体涉及一种咪鲜胺胺化工序碱性废水综合处理的方法,包括如下步骤:(1)将所述咪鲜胺胺化工序碱洗废水酸化,固液分离得到固体三氯苯酚,液体为废水Ⅰ;(2)废水Ⅰ的pH调节至5~6,中加入氯化亚铁和双氧水,氧化反应后,将氧化反应出水的pH调节至9~11,加入羟基乙叉二膦酸钠,搅拌反应,过滤得到废水Ⅱ;(3)在搅拌条件下,向废水Ⅱ中加入环糊精和聚乙烯亚胺的乙醇溶液,静置、析出结晶物,过滤得到废水Ⅲ;(4)将废水Ⅲ的pH调节至6~9,进行电渗析处理。本发明方法充分实现咪鲜胺胺化工序碱性废水的低成本资源化利用。

776

776

0

0

本发明属于废水处理技术领域,具体涉及一种咪鲜胺胺化工序碱性废水回收三氯苯酚的新方法,包括如下步骤:(1)将所述咪鲜胺胺化工序碱洗废水酸化,固液分离得到固体三氯苯酚,液体为废水Ⅰ;(2)废水Ⅰ的pH调节至5~6,中加入氯化亚铁和双氧水,氧化反应后,将氧化反应出水的pH调节至9~11,加入羟基乙叉二膦酸钠,搅拌反应,过滤得到废水Ⅱ;(3)在搅拌条件下,向废水Ⅱ中加入环糊精和聚乙烯亚胺的乙醇溶液,静置、析出结晶物,过滤得到废水Ⅲ;(4)将废水Ⅲ的pH调节至6~9,进行电渗析处理。本发明方法充分实现咪鲜胺胺化工序碱性废水的低成本资源化利用。

850

850

0

0

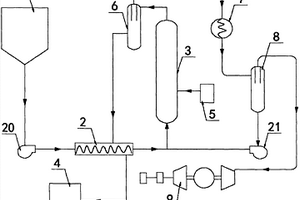

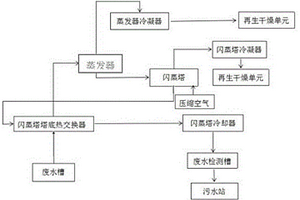

一种甲烷氯化物废水处理系统,包括废水槽、与废水槽相连的闪蒸塔塔底热交换器、与闪蒸塔塔底热交换器相连的蒸发器、蒸发器中的废水经蒸汽加热后顶部气相与蒸发器冷凝器相连、蒸发器底部液相与闪蒸塔相连、闪蒸塔塔顶连有闪蒸塔冷凝器、闪蒸塔塔底连有闪蒸塔塔底热交换器、经过闪蒸塔塔底热交换器的废水与闪蒸塔冷却器相连、冷却后的废水进入废水检测槽。实现了连续、自动化、高效的处理含甲烷氯化物的有机废水,处理过后的废水中有机物检测不出,并且废水中的甲烷氯化物可回收利用。

1137

1137

0

0

本发明公开了一种废水回收套用方法,包括以下步骤:将废水输送进废水池中,再通过提升泵将废水池内的废水送进活性碳罐中;通过活性炭对废水中的悬浮物和胶体物质进行过滤;将调节好PH值的废水送进超滤装置,之后进一步去除废水中的胶体物质;处理后的废水输送进反渗透RO膜系统,反渗透RO膜系统将浓水和淡水按1:4的比例进行浓缩分离;浓缩分离后的淡水直接套用至生产中用水点,将浓缩分离后的浓水PH值调节至6‑7,再通过泵将浓水送入CME电解装置进行电解氧化,浓水处理后输送进废水收集箱。本发明提供一种废水回收套用方法,这种方法简单、操作方便、性能稳定可靠、使用寿命长,可以应用在各行各业预处理后的废水中,能有效的将废水进行回收套用。

921

921

0

0

本实用新型涉及废水处理技术领域,且公开了一种废水净化装置,包括净化装置底座,所述净化装置底座顶端固定安装有放置架,所述放置架的顶部固定安装有过滤箱,所述放置架的内部螺纹连接有螺纹水管,所述螺纹水管的左端贯穿放置架并延伸至过滤箱的内部,所述过滤箱的内部活动连接有螺纹固定板,所述螺纹固定板的外侧面开设有螺纹槽。该废水净化装置,通过螺纹水管从过滤箱内部螺纹固定板的内部抽出,从而过滤箱取出时不受螺纹水管插接的限制,使得过滤箱得以抽出,配合螺纹水管与固定板的插接使得废水得以过滤,又配合螺纹水管的固定使得过滤套筒得以与进水管相连通,从而使得过滤后的废水流出至接触氧化箱的内部进行初步处理。

785

785

0

0

本实用新型涉及化工废水处理设备技术领域,具体为一种含油化工废水预处理装置,该装置由快速除油罐和COD高效降解装置组成,在使用时可以单独使用也可以一并串联使用。快速除油罐在进水处混合除油试剂,在除油罐内进行充分混合和沉淀,去除含油化工废水中的大部分油类物质。COD高效降解装置通过喷淋装置将进水充分混合进入过滤层,在过滤层设置不同的过滤填料;设置有曝气装置和通气孔确保充分的供氧,以保障COD的充分降解。经本实用新型处理后的废水可直接排放至工业污水处理管网,减少对污水处理厂污染物浓度的冲击,能够有效的减少企业污染物排放。

1169

1169

0

0

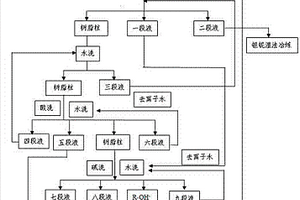

本发明提供一种钽铌湿法冶炼废水处理和再利用的方法,所述钽铌湿法冶炼废水为中和母液和洗涤废水;所述方法为利用碱性阴离子交换树脂吸附所述钽铌湿法冶炼废水,包括吸附工序、酸洗工序和碱洗工序,分段收集流出液,回用于钽铌湿法冶炼工艺或洗涤所述碱性阴离子交换树脂;其中所述酸洗工序为用无机强酸水溶液淋洗树脂,所述碱洗工序为用强碱水溶液解吸树脂。利用本发明所述方法,充分回收了所述废水中的有价元素,仅产生少量符合要求的排放废水,其中不再含污染因子(F-、NH3-N、COD)。本发明设备简单,投入小;更适合工业化生产。

917

917

0

0

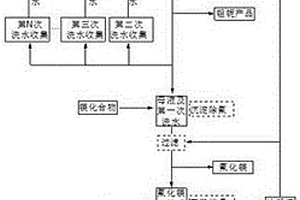

本发明公开了一种钽铌湿法冶炼中碱性废水的循环使用及资源化治理方法,所述的钽铌湿法冶炼中碱性废水为通氨中和母液及其洗涤废水;该方法包括以下步骤:(1)洗涤废水循环利用;(2)镁化合物沉淀除氟;(3)浓缩回收硫酸铵。本发明通过洗涤废水循环利用,镁化合物沉淀除氟以及浓缩回收硫酸铵三个工序,大幅减少了钽铌生产中的工业用水,并且在解决环境污染的同时生产出氟化镁和硫酸铵两种副产品,实现了废水中有价资源的全回收,具有工艺简单,易于应用的特点,适合工业化生产。

1143

1143

0

0

本实用新型公开了一种工业水处理系统,包括原水池,所述原水池依次连接有一级反渗透装置和二级反渗透装置,其中,所述一级反渗透装置上连接有洗涤装置,所述二级反渗透装置上连接有废水处理装置。本实用新型的有益效果:通过连接在原水池上的一级反渗透装置和二级反渗透装置,并且一级反渗透装置上设置有洗涤装置,二级反渗透装置上连接有废水处理装置,从而使得本实用新型不仅具有废水处理功能,同时经过洗涤装置产生的废水还可以经过回收利用,进而达到了节约水源的特点,此外本实用新型还具有科技环保,节约能源等特点。

1131

1131

0

0

一种邻乙氧基苯酚生产废水的处理方法,该方法包括以下几个步骤:(1)溶剂萃取;(2)常压气提回收萃余相中的溶剂;(3)活性炭吸附;(4)化学氧化;(5)蒸发浓缩。本发明采用以溶剂萃取回收废水中的邻苯二酚和邻乙氧基苯酚,结合物理吸附和化学氧化处理技术,使废水得到了有效处理,具有工艺安全稳定可靠,易操作,成本低,提纯的氯化钠副产盐质量好,易实现废水工业化处理的特点。

1118

1118

0

0

本发明涉及染料废水处理技术领域,尤其涉及一种染料硫酸废水生产硫酸铵装置,包括第一脱色系统、中和系统、第二脱色系统、精滤系统,所述中和系统包括依次连接的中和进料泵、中和管道反应器、中和缓存槽、中和压滤泵、中和压滤机以及中和滤液槽,初始母液水经过所述第一脱色系统脱色后通过所述中和进料泵输送至中和管道反应器内,与其内部的液氨中和;所述中和滤液槽与所述第二脱色系统相连,所述第二脱色系统与所述精滤系统连接,所述精滤系统与回调PH槽相连与其内部的废酸进行混合,所述回调PH槽通过硫酸铵溶液泵与硫酸铵溶液槽相连。本发明处理的硫酸废水生产出的硫酸铵成品的白度、含量等各项指标优良,完全满足其他行业的工业生产使用。

1103

1103

0

0

本发明公开了一种焦磷酸铜废水处理方法,包括以下步骤:S1、将待处理的电镀络合类废水的pH值调整至2‑4,使其充分反应;S2、向废水中加入催化剂,搅拌充分反应,催化剂为带有二价亚铁离子的化合物;S3、滴加双氧水并搅拌至废水没有明显放热及泡沫,反应结束。通过加入催化剂量的二价亚铁离子和少量的双氧水,羟基自由基与水中的焦磷酸根发生歧化反应成功破络,有效去除了废水中的焦磷酸根螯合能力;该焦磷酸铜废水的处理方法,需投加的辅料少,产生的固废也少,成本低廉,适合工业化应用。

715

715

0

0

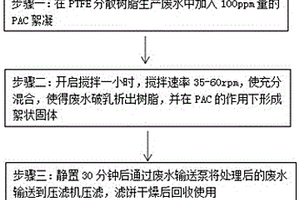

本发明提出一种分散聚四氟乙烯树脂废水的处理方法,涉及工业废水处理技术,步骤一:在PTFE分散树脂生产废水中加入50‑100ppm量的PAC絮凝;步骤二:开启搅拌一小时,搅拌速率35‑60rpm,使充分混合,使得废水破乳析出树脂,并在PAC的作用下形成絮状固体;步骤三:静置30分钟后通过废水输送泵将处理后的废水输送到压滤机压滤,滤饼干燥后回收使用。本发明不仅能使废水达标排放,还能回收树脂,增加经济效益。

6‑硝基‑1,2‑重氮氧基萘‑4‑磺酸的硝化废水处理装置,包括除油装置、中和‑脱色装置、浓缩装置、固液分离装置,所述除油装置包括除油剂高位槽、硝化废水收集池、流量计、输料泵、侧面带有视镜的油水分离塔;所述中和‑脱色装置包括带有变频搅拌器的中和‑脱色釜、碱高位槽、流量计、输料泵、固液分离器;所述浓缩装置包括蒸馏设备、冷却水收集罐及输料泵;固液分离装置包括固液分离设备、滤液收集罐及工业硫酸盐接收器。本实用新型通过对企业现有硝化废水处理装置改造升级,增添了高效除油装置及密封式固液分离装置,达到一次性得到品质合格的工业硫酸盐、减少无组织废气排放量,基本实现了硝化废水零排放。

1279

1279

0

0

本实用新型公开了一种处理高浓度废水高级臭氧催化反应塔,包括机体,所述机体顶部设置有进水布水管,所述进水布水管底部设置有第一臭氧进气布气管,所述机体底部设置有第二臭氧进气布气管,所述机体底部设置有出水口,所述出水口顶部设置有多孔滤板,所述机体内部设置有反洗排水管。本实用新型通过设有臭氧催化剂放置层,在使用时工业废水通过进水布水管进入机体,臭氧经第一臭氧进气布气管及第二臭氧进气布气管进入机体与水在臭氧催化剂的作用下进行接触反应,处理后的水经多孔滤板及出水口排出进入下一个设备,该设置利用臭氧的强氧化性将工业废水中难生化物质部分无机化或者降解为可生化物质。

1026

1026

0

0

本实用新型公开了一种涂料废水处理系统,具体涉及废水处理技术领域,包括分级处理装置,所述分级处理装置包括第一过滤泵,所述第一过滤泵底部设有第二过滤泵,所述第二过滤泵底部设有第三过滤泵,所述第一过滤泵输出端设有一级污水处理管,所述一级污水处理管一端设有油水分离器,所述油水分离器输出端设有臭氧析流板反应器,所述臭氧析流板反应器输出端设有第一工业过滤器,所述第二过滤泵输出端设有二级污水处理管,所述二级污水处理管一端设有生物过滤器,所述生物过滤器输出端设有第二工业过滤器。本实用新型通过设置分级处理装置,通过分类处理,有利于避免多种废水混合,降低处理难度,提升处理质量,增加涂料废水处理的效率。

1054

1054

0

0

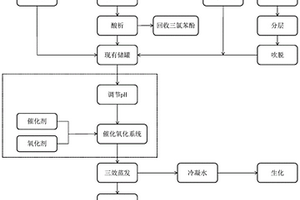

本发明涉及废水处理技术领域,具体是一种咪鲜胺生产废盐提纯成工业用盐的新工艺,包括以下步骤:将胺化废水、三乙胺残余废水、醚化工段废水以及缩合工段废水混合,调节混合液的pH至4~8;向混合液中加入催化剂和氧化剂,120~150℃、0.5~0.8MPa条件下进行催化氧化反应1.5~3h;将催化氧化反应的出水进行三效蒸发回收工业盐,蒸发冷凝水则进行生化处理。本发明的新工艺中咪鲜胺生产废水经过酸析后将大部分的三氯苯酚处理出来,然后进入中温催化氧化系统内,在催化剂和氧化剂的作用下,最终废水中的有机物被降解,COD降低至12000mg/L左右,然后进行蒸发出盐,盐分品质达到工业级氯化钠二级品要求。

927

927

0

0

一种高浓度味精废水治理的工艺。将味精废水作为一种生产原料,在味精生产过程中,通过离心分离提取谷氨酸酶母菌体,低温等电点加离子交换工艺提取谷氨酸晶体,离交废水培养高蛋白饲料酵母发酵后用离心分离和混凝沉淀两次回收饲料酵母把废水的COD最后削减到6,000~7,000mg/L以下,再用SBR批序式生化处理做最后一段处理,使废水符合GB8978-96标准后排放。不仅获得了环境效益,而且通过生产副产品获得良好的经济效益,从而使味精废水治理成为一种生产性的盈利事业。

1043

1043

0

0

本实用新型属于废水处理技术领域,尤其为一种臭氧强化FCMBR处理工业有机废水装置,包括废水调节组件、氧化组件和生物降解组件,所述废水调节组件包括盖板、调节池和挡板,所述盖板和挡板均安装在调节池的内部,且所述挡板位于盖板的下方,所述氧化组件包括射流器、多孔陶粒、催化氧化塔和臭氧发生器,所述调节池和射流器之间通过管道依次串联有离心泵和保安过滤器,所述射流器通过管道与催化氧化塔连接;采用射流混合法,使得臭氧发生器产生的臭氧由射流器输入催化氧化塔的内部,使得催化氧化塔内部气液两股流体间巨大的速度差,进行高效剪切和循环,造成剧烈的混合效应,有效提高臭氧在溶液中的吸收率,大大提高臭氧的催化氧化效率。

718

718

0

0

本发明属于工业废水处理领域,尤其是涉及一种工业废水臭气自处理装置,包括沉淀箱,所述沉淀箱的上端侧壁固定连接有检测箱,且检测箱中注入有浓硫酸,所述检测箱的两侧侧壁均连通有进气管,且进气管远离检测箱的一端延伸至沉淀箱中设置,所述沉淀箱的上端内壁固定连接有电源盒。本发明可利用产生的硫化氢气体与检测箱中的浓硫酸反应,使得检测箱中的温度产生变化,进而在温度传感器的配合下,使得触发开关自动闭合,进行自动喷药作业,整个过程中无需人工进行操作,既可及时消除硫化氢气体,又避免了人工操作受到伤害的情况,且整个过程,避免了外接电源的繁琐。

中冶有色为您提供最新的江西九江有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日