全部

1059

1059

0

0

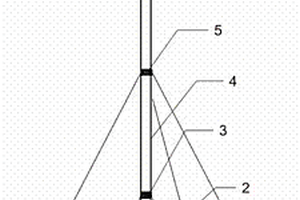

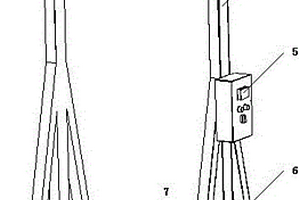

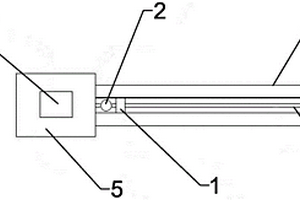

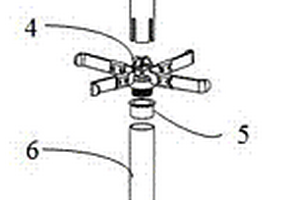

本发明涉及一种便携式复合材料天线支撑管系统,属于无线通信天线支撑装置领域。包括天线支撑管主体,天线支撑管主体由可收卷的复合材料卷制成圆筒形结构,天线支撑管主体下端及上端分别装有一体式结构相同的下底座及上底座,天线支撑管主体的筒壁卡装在组成下底座及上底座的底座内套与底座外套之间,天线支撑管主体上装有相同结构的上套管及下套管,上套管及下套管包括风绳孔、锁紧把手、外套管及内套管,外套管由上外套管及下外套管组成,上外套管、下外套管一端经活动轴铰连在一起,上外套管、下外套管另一端经铰连的锁紧把手锁紧,天线支撑管主体的筒壁经锁紧把手锁紧在外套管及内套管之间,天线经下底座中部的下底座孔穿入,依次穿过下套管和上套管,最终由顶部上底座中部的上底座孔穿出。

1084

1084

0

0

本发明提供了一种聚芳醚酮复合材料的制备方法。与现有技术相比,本发明通过辐照的方法对聚芳醚酮树脂进行可控表面改性,配以金属合金作为增强填料,制备一种聚芳醚酮复合材料,在保持聚芳醚酮树脂本身固有的优异耐湿热、耐化学腐蚀和耐交变疲劳等性质同时,又兼具优异的尺寸稳定性、耐磨性和力学性能等,更重要的是,在加工成型过程中,其具有表面不粘性、成型温度低和成型周期短等特点,可以有效节约原料和能耗成本,提高生产效率,制备方法科学合理,简单易于产业化推广。

1159

1159

0

0

本发明公开的复合材料层合板等效方法,包括如下步骤:获取多层材料的每层材料的材料性能信息;在空间三维坐标系中,获取多层材料的每层材料的铺层信息;依据每层材料的材料性能信息获取每层各自的6×6阶柔度矩阵和6×6阶刚度矩阵;以铺层信息为依据,对6×6阶柔度矩阵S和6×6阶刚度矩阵C进行整合,获得多层材料的层合板刚度矩阵CL,层合板刚度矩阵等效为单层板刚度矩阵,计算并输出层合板等效工程常数。本发明极大地提高了复合材料开发过程中,对材料整体属性的计算效率和计算精度,从而极大地通过了节约计算成本,提高设计效率。

957

957

0

0

本发明涉及高分子材料领域,具体地说是一种纳米陶瓷改性氰酸酯树脂/环氧树脂复合材料制备方法,其特征在于包括如下步骤:按质量份计,将50~100份氰酸酯树脂,20~100份环氧树脂,在50~150℃下搅拌,加入0.1~20份纳米陶瓷粉,分散均匀后,降温到80℃,加入0.1~10份固化剂,0.5~20份触变剂,搅拌均匀,得到纳米陶瓷粉改性氰酸酯树脂/环氧树脂复合材料。本发明采用氰酸酯、环氧树脂与纳米陶瓷粉、固化剂、触变剂共混改性一步完成的方法,生产工艺简单,所得的树脂材料具有优异的力学性能、耐湿热性、介电性能、硬度等。

739

739

0

0

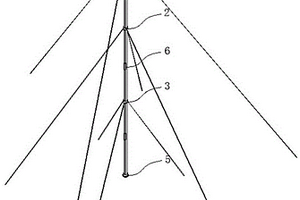

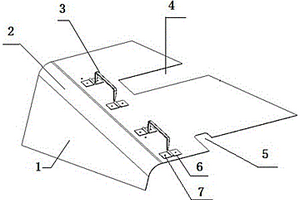

本实用新型涉及一种无线通信天线用复合材料支撑杆,属于支撑工具领域。设有支撑杆主体,支撑杆主体为插管式可伸缩结构,支撑杆主体采用玻璃纤维或碳纤维复合材料,支撑杆主体的顶部固定有上底座,支撑杆主体的底部固定有下底座,上底座与下底座之间的支撑杆主体外侧壁上固定有上套管及下套管,支撑杆主体在上套管与下套管之间、上套管与上底座的之间、下套管与下底座之间的中间部位分别安装有一个柔性环向锁定件,柔性环向锁定件由具有面内抗变形能力的底布和子母扣组成,柔性环向锁定件的底布端部固定有1个或多个拉环。

813

813

0

0

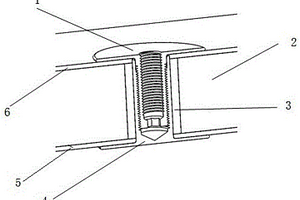

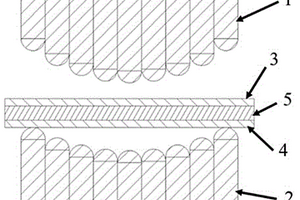

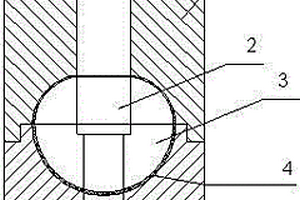

本实用新型涉及一种复合材料夹芯板的组合连接件,属于复合材料夹芯板领域。设有上蒙皮及下蒙皮,上蒙皮与下蒙皮之间的内芯上设有灌胶层,灌胶层为筒形结构,灌胶层与上蒙皮、下蒙皮及内芯粘连在一起,上T型螺纹连接件和下T型螺纹连接件采用螺纹连接方式连在一起,下T型螺纹连接件和灌胶层之间采用紧配合连接。所述的上T型螺纹连接件的外表面加工有外螺纹,上T型螺纹连接件内加工内螺纹,内螺纹底部加工内六角通孔。本实用新型具有抗拉压和剪切能力强,安装使用方便等优点。

1192

1192

0

0

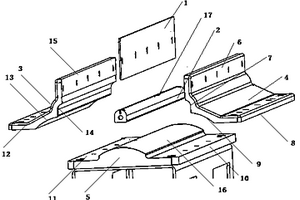

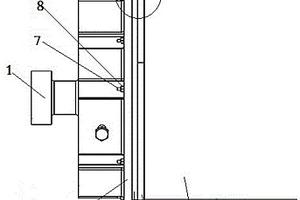

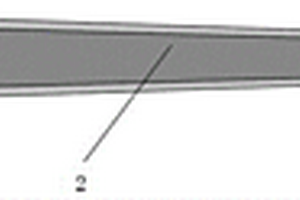

本实用新型涉及一种复合材料线套成型模具,属于模具领域。下模的左固定座与右固定座之间为条形的凸台,条形凸台上方经螺栓固定有条形的上模,上模的上端面为弧形面,下模的左侧安装有左侧板,左侧板的上端为左立板,左立板下部的左侧板内侧面加工有左弧面,左侧板的下端为左横板,左横板上部的左侧板内侧面加工有左凹面,下模的右侧安装有右侧板,右侧板的上端为右立板,右立板下部的右侧板内侧面加工有右弧面,右侧板的下端为右横板,右横板上部的右侧板内侧面加工有右凹面,左横板与左固定座之间通过螺栓固定,右横板与右固定座之间通过螺栓固定,左立板与右立板之间通过螺栓安装有插板,本实用新型可用于生产纤维复合材料的线套。

1118

1118

0

0

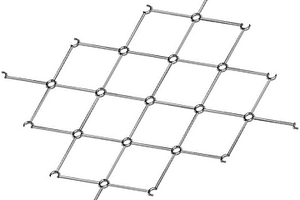

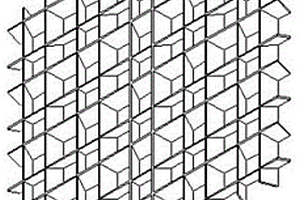

本实用新型公开了一种模块化复合材料加强筋结构及筋板,加强筋结构由多个加强筋模块拼接而成,每个加强筋模块包括一个加强筋主体以及两个与加强筋主体连接的连接头;不同的加强筋模块之间通过连接头相互连接,且每个连接头至少与两个连接头连接形成连接部,且每个连接部中的各个连接头分属于不同加强筋模块;加强筋板为在加强筋结构的一侧或者两侧蒙皮或者安装复合材料板构成。本实用新型的加强筋结构采用模块化拼接的方式构成,可装配成周期性循环结构,通用性强,增加生产及装配效率,便于维修与替换,提升产品质量一致性。

994

994

0

0

本发明涉及高分子材料领域,具体地说是一种环氧树脂氰酸酯树脂复合材料的制备方法,其特征在于,包括下述步骤:按重量计,将80~150份环氧树脂、1~30份增韧剂,在50~200℃下搅拌,熔解分散均匀后,降温到70~150℃,加入0.1~10份抗氧剂、0.1~20份紫外光吸收剂,熔解分散均匀后,降温到70~150℃,加入1~50份氰酸酯树脂、0.1~10份偶联剂,分散均匀后,得到树脂组合物,将树脂组合物进行涂膜工序与纤维复合工序,固化后得到环氧树脂氰酸酯树脂复合材料。

1039

1039

0

0

采用可循环利用的有机溶剂湿法混炼工艺,将丁苯橡胶(SBR)、顺丁橡胶(BR)、反式丁戊共聚橡胶等橡胶溶解于有机溶剂中形成橡胶胶液A,纳米填料及偶联剂分散在有机溶剂中形成填料分散液B,将上述橡胶胶液A和填料分散液B按一定比例加入混合器中混合均匀,通过双轴或单轴干式脱挥机和螺杆挤出机脱除并回收有机溶剂,制备填料高度分散的橡胶纳米复合材料。本发明具有制备工艺能耗低、避免了干法混炼时纳米填料的飞扬、有机溶剂可以循环使用、无三废等优点。本发明的橡胶纳米复合材料经硫化后,硫化胶具有更低的滚动阻力,更优异的回弹性能和300%定伸应力,更突出的耐疲劳开裂性能等,是发展高性能轿车胎胎面的重要原材料。

1072

1072

0

0

本实用新型涉及一种端部预埋法兰的复合材料圆管成型模具,属于复合材料模具领域。圆环形定位盘内孔周边分布有圆弧形导向板,圆弧形导向板中部的圆周上均布有螺纹通孔,圆弧形导向板之间的定位盘表面均布有圆形通孔,将定位盘的内孔滑动配合安装到带有轴颈的圆柱形空心结构的型芯模上,拧紧旋入定位盘圆弧形导向板螺纹通孔中的定位螺栓,将定位盘与型芯模紧固在一起。本实用新型通过型芯模与定位盘的结构设计,利用预埋法兰盘定位时对碳纤维预浸布挤压,保证了圆管端部碳纤维预浸布与预埋金属法兰盘的无缝隙结合,使固化成型的碳纤维预浸布与预埋法兰盘结为一体,复合材料圆管端部金属法兰盘上加工的吊装连接螺纹承载能力大幅提高。

851

851

0

0

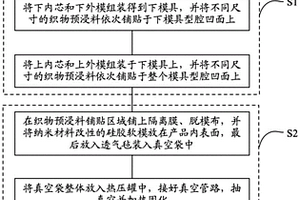

本发明揭示了一种复合材料进气道唇口的热压罐成型方法,所述方法包括:S1、复合材料铺贴;裁切织物预浸料;将下内芯和下外模组装得到下模具,并将不同尺寸的织物预浸料依次铺贴于下模具型腔凹面上;将上内芯和上外模组装于下模具上,并将不同尺寸的织物预浸料依次铺贴于整个模具型腔凹面上;S2、固化成型;在织物预浸料铺贴区域铺上隔离膜、脱模布,并将纳米材料改性的硅胶软模放在产品内表面,最后放入透气毡装入真空袋中;将真空袋整体放入热压罐中,接好真空管路,抽真空并加热固化;S3、脱模;分离整个模具,完成产品与模具的脱模。本发明可有效解决异形、大倾斜角度产品贫富树脂、高孔隙率、表面凹凸不平、成型等问题,保证了产品外观及尺寸精度。

890

890

0

0

本实用新型涉及一种复合材料封口实心头管材生产装置,属于纤维增强复合材料管件制造领域。设有支架,其特征在于,支架上端安装有横梁,横梁上均布有模具槽,模具槽开口部位的一侧铰连有锁紧杆,支架下端安装有电加热板,电加热板上均布有凹槽,支架上安装有温控装置,温控装置与电加热板电连接,模具槽内插装有阳模,阳模为柱状结构,阳模的一端部加工有弧形头,阳模的另一端径向加工有环形槽。

1012

1012

0

0

本发明提供了一种碳纤维增强树脂基复合材料一体化成形制作方法,属于碳纤维复合材料成形技术领域。本发明使用多点模具进行碳纤维预成形,使用石墨烯电热膜进行预成形件固化,在模具合模状态下对预成形件加热,同时实现碳纤维蒙皮零件的成形与固化。本发明不需要专用热压罐装置,并采用多点模具代替固定模具,解决了热压罐法生产中存在的设备占地面积大、成本高,模具制造周期长、存储难等问题,实现了碳纤维蒙皮类零件成形/固化一体化。该方法能够降低设备成本,缩短生产周期,适合航空航天领域碳纤维蒙皮类零件的生产。

1057

1057

0

0

本发明涉及高分子材料领域,具体地说是一种苯并噁嗪树脂复合材料的制备方法,其特征在于包括如下步骤:按重量份计,将50~100份苯并噁嗪树脂、0.1~10份抗氧剂、0.1~20份紫外光吸收剂,在70~150℃,熔解分散均匀后,降温到70~150℃,加入0.1~10份偶联剂、0.1~10份触变剂,分散均匀后,得到树脂组合物,将树脂组合物进行涂膜工序、与纤维复合工序,固化后得到树脂复合材料。本发明添加紫外线吸收剂和抗氧剂到苯并噁嗪树脂体系中,使得制备的复合材料具有更好的耐光照老化特性,具有良好的工艺性,可以进行涂膜及复合工艺,来制备预浸料,制备工艺简单、生产成本低。

846

846

0

0

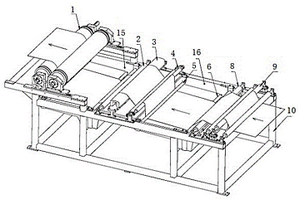

本实用新型涉及一种复合材料预浸料超声浸渍装置,属于复合材料预浸料生产设备领域。设有主体机架,超声波换能器安装在主体机架上,超声波换能器两侧分别设置有浸胶槽A和浸胶槽B,浸胶槽A入口处设有导布辊A,浸胶槽A出口处设有挤胶牵引辊,浸胶槽B入口处设有导布辊B和张力检测装置,浸胶槽B出口处设有别布辊B,浸胶槽B内安装浸胶辊E、浸胶辊F和浸胶辊G。本实用新型的有益效果是,解决了预浸料浸润过程中存在浮胶、气孔等缺陷的问题,使树脂、纤维表面及两相界面产生相互强迫作用,从而提高树脂对纤维的浸润性、浸透性及均匀性,进而提高复合材料预浸料的浸润质量。

1087

1087

0

0

本实用新型涉及一种复合材料京胡摆放支架,属于复合材料结构技术领域。包括左侧板、右侧板、上挡板、下挡板,带圆弧造型的左侧板及右侧板固定有梯形支撑块,在左侧板及右侧板的梯形支撑块上方是用合页连接的下挡板,下挡板的上板面有水平向下倾斜的长方形圆弧凹面,左侧板及右侧板上部是用合页连接带有U槽的上挡板,将左挡板及右挡板相互对应的上挡板及下挡板用合页连接,本实用新型充分利用复合材料比强度高、密度小的特性,根据京胡的外部形状及力学特性进行设计,使复合材料京胡摆放支架具有:质量轻,质感好,外型美观,摆放稳定,存放携带方便的优点。

1167

1167

0

0

本实用新型涉及一种制备碳纤维复合材料的发泡剂自动填充装置,其解决了如下技术问题:在现有的碳纤维复合材料加工过程中,发泡剂填充无法精确量化,在样件成型时,膨胀后的发泡剂所提供的内张力不同,且个别区域填充发泡剂量小,导致成型缺陷,造成产品报废,其设有总控制器、万向滑轨主体、储料槽、红外探头和输料装置,总控制器安装在储料槽上,储料槽连接有万向滑轨主体,万向滑轨主体设有红外探头和输料装置;总控制器控制红外探头和输料装置在万向滑轨主体两侧移动,总控制器内输入万向滑轨主体的长度信息,总控制器设定各点位的输料量。本实用新型可用于碳纤维复合材料制备领域。

725

725

0

0

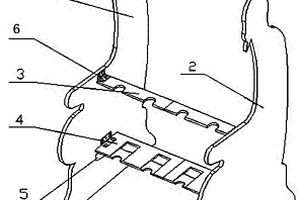

本实用新型涉及一种飞机发动机用复合材料侧护板,属于飞机维护设备领域。设有护板,其特征在于,护板弯曲成直角形,护板弯折部位为弧形导角,护板上方的一侧经压板、螺钉安装有提手,护板上方的侧端及前端分别加工有条形的侧凹槽及前凹槽,护板的侧面为梯形结构,护板、提手、压板采用复合材料。本实用新型采用模块化设计,且一体固化连接而成,解决了传统发动机护板体积笨重、安全性能不稳定等缺陷;同时增强了复合材料护板抗缓冲性能、隔热及密封性;易于组装,日常操作简单,且生产效率高。

1076

1076

0

0

本发明涉及一种超强超韧复合材料杆体及其制造方法,属于复合材料应用领域,本发明的杆体包括薄壁管部和支撑部,所述薄壁管部的其纤维方向为多维度,支撑部填充整个薄壁管部或仅填充部分薄壁管部,所述杆体为圆柱状或圆台状,其薄壁管部和支撑部与杆体形状一致。本发明空心薄壁管的腔体内用支撑物进行填充,对薄壁管腔体起到支撑作用,杆体的抗弯曲、抗剪切强度高;薄壁管的纤维方向为多维度,杆体抗扭力强度高、纤维连续性好,不易劈裂;杆体重量轻,舒适度高。本发明制备方法其工艺简单,方便根据需要制备超强超韧复合材料杆体,由可选择的多种支撑部来支撑具有多维度纤维的薄壁管,从而形成强度高、韧性好的杆体,产品适用范围广。

857

857

0

0

本发明涉及一种生产复合材料渔线轮用鼓式摇臂的方法,属于复合材料领域。其特征在于,包括如下步骤,准备半圆的上模及下模,并且在上模及下模表面涂覆脱模材料;将碳纤维预浸料裁成相对应的形状并铺贴在模具内;碳纤维预浸料铺覆完毕后,将气胀袋连接充气尼龙管放入模具内,表面用碳纤维预浸料包裹;封好模具放入指定的成型机内;当成型机的炉温升到80℃以上,连接充气阀进行充气,充气压力为0.35~0.4MPa,模压条件是炉温120℃~130℃下6~8大气压3小时;降温之后撕拔除气胀袋及充气管,采用物理拔出方式脱模,得到复合材料鼓式摇臂。本发明生产方法更为简易,生产周期短,生产能耗低,产品质量更加稳定,适合批量生产。

本发明提供了一种三元复合材料及其制备方法及其制备的正极极片、锂离子电容器,其解决了现有锂离子电容器在首次充放电中,负极表面会形成SEI膜,导致电解液中有限锂离子消耗的技术问题。以具有电化学双电层特性的碳材料为骨架,导电聚合物通过单体的聚合反应生长在碳骨架上,在导电聚合物单体发生聚合反应的过程前或者反应完成后加入锂盐,最后得到碳材料/导电聚合物/锂盐三元复合材料。将三元复合材料与导电剂炭黑、粘结剂聚四氟乙烯按照质量比为8:1:1,在N‑甲基吡咯烷酮溶液中混合均匀后涂在铝箔上,制备成正极极片。以六氟磷酸锂为电解液,玻璃纤维隔膜为隔膜,将正极极片、负极极片组装成锂离子电容器。可广泛应用于电化学储能材料制备领域。

916

916

0

0

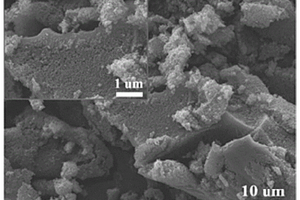

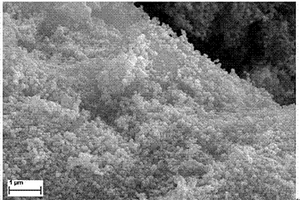

本发明公开了一种用于超级电容器的Co2MnO4/RGO复合材料及其制备方法和应用,具体步骤为:KMnO4,Co(AC)2·4H2O和Mn(AC)2·4H2O作为合成原料,通过一步水热法在还原氧化石墨烯(RGO)的表面包覆生长Co2MnO4,形成Co2MnO4/RGO复合材料。本发明所述的制备方法选用还原氧化石墨烯为原料,使得制备的Co2MnO4/RGO复合材料具有大的比表面积,良好的导电性,以其作为电极材料,极大的提高了超级电容器的比容量、倍率性能和电化学稳定性;制备方法具有简单,成本低等优点。在超级电容器三电极体系测试中,本发明制备的材料在1A g‑1的电流密度下表现出1719 F g‑1的高比容量,表现出良好的电化学性能。

759

759

0

0

本发明涉及一种折叠分体式复合材料乐器支架,属于复合材料结构技术领域,包括上挡板折叠机构、上主管、下挡板折叠机构、下主管、三脚折叠机构,上主管的上端嵌装粘接有上挡板折叠机构,上主管带十字形槽的下端装入粘接在下挡板折叠机构的圆环槽止口中,下主管上端嵌装粘接有主管连件套筒,下主管下端嵌装粘接有三脚折叠机构,将下挡板折叠机构底部螺柱旋入主管连件套筒的螺母组装乐器支架,本发明充分发挥了复合材料比强度高、密度小的特性,在保证乐器主体支架强度要求的同时有效减轻了乐器支架的重量,通过乐器支架的折叠及分体设计,使乐器支架所占空间大幅减少,方便了存放和携带。

1168

1168

0

0

本发明公开了一种植物纤维增强聚丙烯复合材料,该复合材料由以下重量份的原料制成:45~75份聚丙烯,20~50份植物纤维,0.1~1份有机过氧化物,1~12份衣康酸二缩水甘油酯,0.1~3份润滑剂及0.1~2份抗氧剂,其中植物纤维的平均长度为3~40mm。本发明采用来源于可再生资源的衣康酸二缩水甘油酯作为偶联剂,其在有机过氧化物的作用下能够在植物纤维和聚丙烯之间形成″桥梁″作用,显著提高两者之间的界面结合力。本发明制备的植物纤维增强聚丙烯复合材料具有强度高、韧性好、质量轻和成本低等优点,且制备工艺简单,生产效率高,易于工业化生产,具有广阔的发展前景。

1042

1042

0

0

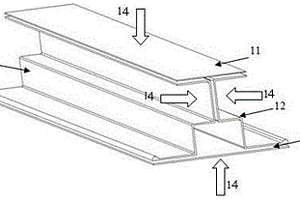

本发明涉及一种纤维增强复合材料横梁的制备方法,属于复合材料生产领域。其特征在于:由湿法工艺分部件成型,然后通过环氧结构胶胶接固化成型,所述的分部件成型为通过把横梁拆分成盖板、腹板及下盖板三种纤维部件,分别使用湿法成型工艺单独成型,然后使用环氧结构胶把各部件组合胶接在一起,使用胶接夹具加压固化成型。本发明适用于横梁长度大、腹板形状复杂的复合材料横梁制备,具有低成本、操作简单,产品质量易于控制、生产效率高等优点。

756

756

0

0

本发明涉及热塑性复合材料管道制造技术领域,具体的说是一种利用3D打印成型技术制备一种大口径热塑性复合材料纤维增强长输管及其制造方法和装置,其结构由内向外依次是内衬层、纤维增强层和外保护层,所述的热塑性复合材料长输管的长度8~10m,管径为1000~1500mm,所述内衬层厚度为10~50mm;增强层厚度为50~200mm,外保护层厚度为10~50mm,具有轻量化、耐高温、耐腐蚀、柔韧性好、气密性好、内外压力等级高、安装方便等显著特点,其内壁光滑、大口径、高内外压力等级可以获得更高的流体速率与流量,特别适合于长输油气管道方面的应用。

1139

1139

0

0

本发明是有关于一种复合材料车厢及其制造方法,该复合材料车厢包括重量比为55-65%的碳纤维及重量比为30-40%的树脂和1.3-1.6%沸石粉、3.3-3.6%稀土。其制造方法为:将碳纤维短切后与树脂搅拌均匀后压模成型或将碳纤维短切后与树脂造粒注塑成型,然后经过老化、定性、表面粘贴工艺处理。本发明的复合材料车厢使用寿命长,质量好,不会因环境气候变化产生热胀冷缩现象,影响车厢载重正常运输与使用性能,具有高强度,耐高温,耐腐蚀,比重轻,成型工艺好,减少工艺程序,环保,材料来源易得,物美价廉,方便工业化,可再回收利用等特点。

749

749

0

0

本发明涉及一种三维开孔复合材料夹层结构,由开孔芯层和覆于其两面的蒙皮构成,开孔芯层由芯胞按顺序重复排布构成,芯胞为四个形状相同的等腰梯形侧壁组成的正四棱台,芯胞排布顺序为:某一个芯胞的小方孔向上,四个芯胞的大方孔向上,每个大方孔向上的芯胞的一条侧棱与该芯胞的一个侧棱贴合;蒙皮为纤维布,采用胶黏剂与开孔芯层粘结。与现有侧壁垂直的蜂窝结构的夹层复合材料相比,本发明三维开孔复合材料夹层结构的弯曲性能和平压性能明显提高。

797

797

0

0

本发明涉及高分子材料领域,具体地说是一种纳米陶瓷粉改性苯并噁嗪树脂制备复合材料的方法,按质量份计,将20~100份环氧树脂、5~30份纳米陶瓷粉在50~150℃下搅拌,待分散均匀后,加入50~100份苯并噁嗪树脂,0.5~20份触变剂,得到纳米陶瓷粉改性苯并噁嗪树脂制备复合材料。本发明采用苯并噁嗪树脂与纳米陶瓷粉、触变剂共混改性一步完成的方法,生产工艺简单,所得苯并噁嗪树脂制备的复合材料除了具有良好的热稳定性、力学性能、耐磨性、工艺性等性能外,还具有优异的硬度。

中冶有色为您提供最新的山东威海有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日