全部

1345

1345

0

0

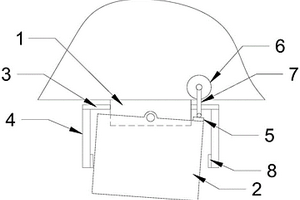

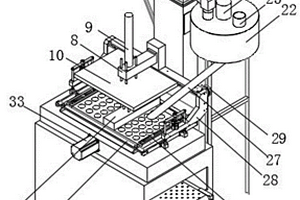

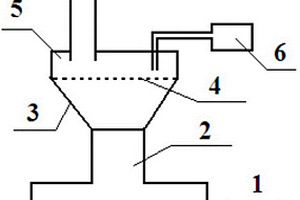

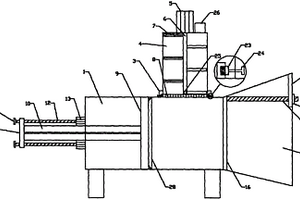

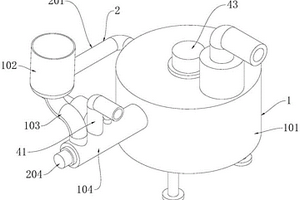

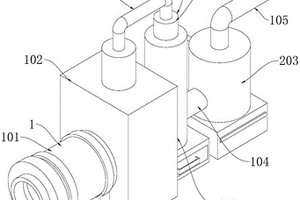

本实用新型公开了一种危废原料固化搅拌机出料防堵装置,搅拌机出料管底端套设有下料管,下料管顶端中间与搅拌机出料管转动连接,搅拌机出料管两侧分别固定有横杆,横杆底部固定有敲击杆,在下料管顶端一侧固定有接收板,在接收板上方的搅拌机上固定有电机,电机的输出轴上固定有摆杆,摆杆分体活动抵接接收板,优点:通过电机驱使摆杆旋转,以隔敲下料管,受重力原因,下料管的左右摇晃,来回摆动,同时下料管不停敲打两侧的敲击杆,产生振动,最终使得下料管内的料被敲打振动下来,避免堵料,促使系统运行顺畅,提升工作效率。

957

957

0

0

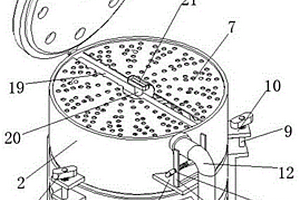

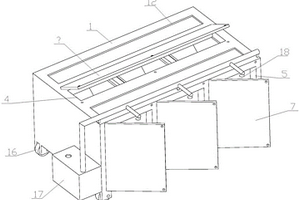

本实用新型公开一种高盐矿井水的浓缩蒸发结晶危险废物处理用制钾盐装置,涉及高盐矿井水提炼技术领域,本实用新型包括第一仓体,所述第一仓体的顶面插设有第二仓体,所述第二仓体的顶面铰接有盖板,所述第一仓体的表面均匀焊接有撑腿,所述撑腿的表面焊接有固定杆,所述第二仓体的表面等距焊接有传动块,所述传动块套设在固定杆的表面,所述固定杆的表面通过螺纹套设有锁定件,所述第一仓体的表面安装有输入机构,本实用新型通过结构为高盐矿井水提供了一种高效的处理装置,同时通过对盛放高盐矿井水的容器的主体进行改进,使其能够便捷的打开,以便于后期因长时间使用高盐矿井水中杂质所凝成的痂体清除工作。

844

844

0

0

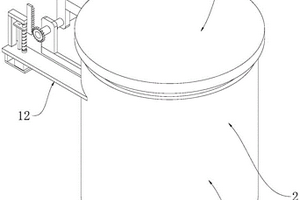

本实用新型公开了一种危险废物焚烧用进料通道密封装置,包括密封机构,所述密封机构包括通道管、密封圈、齿轮、螺杆和电机;所述通道管的上方设有上盖,所述上盖的底部开设有圆环形槽。本实用新型正向启动电机通过螺杆带动移动块向下移动,移动块通过齿条移动带动齿轮反向转动,齿轮通过转动杆带动两个转动块转动,两个转动块通过连接板带动上盖转动,便于上料,上料完成后需要密封防止废气泄漏时,同理反向启动电机使得上盖带动密封圈向下移动并与通道管的顶端密封接触,从而达到了密封的效果,使得进料通道具有密封的效果,使废气不会通过进料通道排出,避免造成人体吸入含有粉尘颗粒的废气,不会对人体造成伤害。

1130

1130

0

0

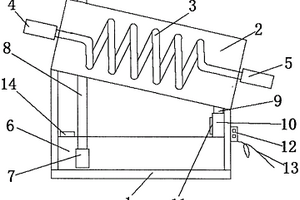

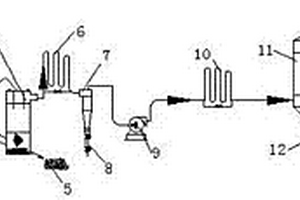

本实用新型涉及危险废弃物处理领域,公开了一种危险废弃物处理用冷凝器,包括支架;所述支架顶部安装有套管,所述套管内横向安装有蛇形冷凝管,所述支架顶部内侧安装有水箱,所述水箱左侧内部安装有水泵,所述水泵顶部安装有入水管,所述入水管顶端与套管左侧顶部相互连通,所述套管右侧底部安装有出水管;所述出水管底部套置有冷却管,所述冷却管底部与水箱右侧顶部相互连通,所述冷却管两侧安装有通风口,所述通风口内部外侧安装有风扇。本实用新型通过控制开关可启动风扇,此时风扇可位于通风口内旋转对下落的冷却水进行吹风散热,从而有效避免冷却水长期使用后温度升高,影响冷凝效率,确保装置长时间的运行,且冷却效果好。

847

847

0

0

本发明提供了一种防止返料的高效率危废焚烧炉,在回转窑内窑头罩处设置有一圈密封的风圈结构,所述风圈外侧设置有一圈圆弧钢板;所述圆弧钢板的一端与所述风圈外侧固定连接,另一端悬空;所述圆弧钢板的半径为1800~1850mm,所述圆弧钢板的弦长为350~400mm,所述圆弧的弦与所述风圈之间的夹角为135℃;所述圆弧钢板的凸面朝向窑头。本发明将原风圈钢板上的风孔封堵,然后在风圈一周设置带圆弧钢板,改变自窑头自南向北方向切向进入回转窑的一次风风向,一次风再次通过圆弧钢板自西向东发散型切线方向进入回转窑炉膛。本发明还提供了一种防止危废焚烧炉返料的方法。

798

798

0

0

本实用新型提供了一种防止返料的高效率危废焚烧炉,在回转窑内窑头罩处设置有一圈密封的风圈结构,所述风圈外侧设置有一圈圆弧钢板;所述圆弧钢板的一端与所述风圈外侧固定连接,另一端悬空;所述圆弧钢板的半径为1800~1850mm,所述圆弧钢板的弦长为350~400mm,所述圆弧的弦与所述风圈之间的夹角为135℃;所述圆弧钢板的凸面朝向窑头。本实用新型将原风圈钢板上的风孔封堵,然后在风圈一周设置带圆弧钢板,改变自窑头自南向北方向切向进入回转窑的一次风风向,一次风再次通过圆弧钢板自西向东发散型切线方向进入回转窑炉膛。

962

962

0

0

本实用新型提供一种危废柔性填埋场,包括填埋场本体,所述填埋场本体内设置有分隔墙,将所述填埋场本体分割成两个或两个以上的分区;每个分区内,在所述填埋场本体上覆盖有防渗装置,所述防渗装置上覆盖有二次集装袋;所述防渗装置包括基础层、膜下保护层、次防渗层、复合土工排水网层、主防渗层和膜上保护层;所述二次集装袋由下至上依次包括无纺土工布层1、HDPE层和无纺土工布层2;所述二次集装袋设置有抽真空口和负压表;所述负压表用于监测膜层破损和填埋气产生。本实用新型通过“三层结构二次集装袋分区填埋+真空监测”,实现即时监控,有效控制,降低了危废填埋场的风险。本实用新型还提供一种危废柔性填埋系统。

806

806

0

0

本实用新型公开了一种用于危险废弃物处理的排放装置,包括装置箱体,所述装置箱体内部设置废弃物分类机构;所述废弃物分类机构包括固定板、方形孔、滤网、电液推杆、冲孔板、第一隔板和第二隔板;所述装置箱体内部中间固定连接有固定板,所述固定板上下两端中部的左右两侧分别固定连接有第一隔板和第二隔板,且第二隔板前后两侧均固定连接有装置箱体。本实用新型通过滤网上的电液推杆以及固定板上的第一隔板和第二隔板,利用固定板上的隔板,可以对废弃物的固体和液体进行分类,避免了不同种类的废弃物和废液混合在一起,而且经过电液推杆和冲孔板,能够从底部对三种不同的废弃物进行挤压,将分类后废弃物中的废液充分挤压出。

824

824

0

0

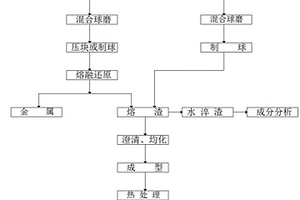

本发明公开了一种危废焦油和除尘粉末深加工循环利用工艺,该工艺的步骤为:从危废焦油中提取焦油渣并制得焦炭粉,向搅拌罐中加入除尘灰、水和氧化钙,搅拌均匀后加入固液分离机中进行固液分离,得到固料,将固料和焦炭粉加入粉碎筒中,通过压球装置进行造球并回收碎料重新利用,把球团送入转底炉连续进行高温烧结,将烧结后的球团输送到熔分炉冶炼生铁,炉气进行冷却收尘得到铅锌粉;本发明在造球前通过刮板将混料刮匀,使得制备的球团分量一致,保证了后续球团的烧结时间一致,从而保证球团得到充分冶炼,本发明可以对造球后的碎料进行回收利用,避免材料浪费,节约了资源。

1085

1085

0

0

本实用新型公开了一种新型固体危废处理暂存库,其包括水平设置的箱体,在所述箱体的顶端开设有入料口,在所述入料口处铰接有入料密封门,在所述箱体内竖直的安装有若干个隔板,所述隔板将所述箱体的内腔分割成若干个暂存腔,在所述箱体的侧面开设有若干个与所述暂存腔相匹配的出料口,在所述出料口处铰接有出料密封门,在每个所述暂存腔内均安装有移动暂存厢组件,所述移动暂存厢组件具有半自动卸料功能;本实用新型的有益效果:本实用新型结构简单,将固废箱体进行分类设计,提高危废库的安全性,同时方便管理和后期处理;设计专用的移动暂存厢组件,具有快速卸料功能,省时省力,值得大范围推广使用。

1277

1277

0

0

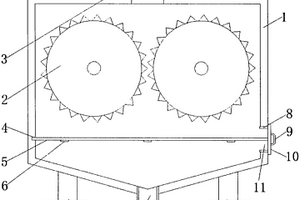

本实用新型涉及废弃物破碎技术领域,公开了一种用于危险废弃物处理的破碎机,包括破碎箱和破碎辊,所述破碎辊为两个,且两个破碎辊可转动的固定在破碎箱的内部两侧,所述破碎辊下方左侧的破碎箱内部上开设有卡槽,且卡槽右侧的的破碎箱上开设有插口,所述插口与卡槽之间横向设置有铁滤网,铁滤网的左侧抵触在卡槽内,且铁滤网的右侧末端焊接固定有抵触板,抵触板的左侧表面抵触在破碎箱的表面。本实用新型通过在破碎辊下方的破碎箱内横向设置有铁滤网,并使铁滤网的底部吸附固定有多个磁铁,可以使铁滤网带有磁性,在破碎后的物料经过铁滤网的时候,其中的金属针头等废物可以被吸附在铁滤网表面而被除去,避免无法处理且对人员造成伤害。

1062

1062

0

0

本发明涉及一种固态危险废弃物油泥的处理方法,包括用电石渣处理固态危险废物及工业固体废弃物电石渣的综合利用;其特征在于:1、破坏油泥中油类有机物的稳定性并脱水;2、破乳实现油、水、泥分离;3、处理污水实现循环利用;4、产生的污泥做为烧制水泥熟料的原料;5、扩展了电石渣综合利用途径;本方法环保又经济,具有较大的应用发展前景。

本发明涉及一种直接利用危废处理后的热态熔渣调质制备多孔玻璃陶瓷基础原料及多孔玻璃陶瓷的方法和装置。针对多孔玻璃陶瓷生产过程中能耗高的问题,提供一种可在线利用热态熔渣的装置,通过在线取渣及调质料添加系统的配套,打通了热态熔渣在线制备多孔玻璃陶瓷的工艺路线。通过不同危废处理后的废渣或固废的成分复配,再通过补热高温熔制,使其在熔融状态下形成成分均匀的熔体后制成水淬渣,为多孔玻璃陶瓷制备提供原料,也可为其它泡沫陶瓷行业提供原料,拓宽了保温材料行业原料来源,使得多孔玻璃陶瓷的制造成本大大降低,具有很强的市场竞争力,同时充分实现了危废资源化再利用附加值的最大化。

1118

1118

0

0

本发明公开了一种利用危固废焦油渣配加焦粉冶炼焦炭的方法,通过废焦油渣配加焦粉冶炼焦炭的方法,解决了焦油渣配加炼焦在理论上的缺失,确定了焦油渣配加炼焦理论,明确了焦油渣配加炼焦中的以碳氢比和活惰比为核心参数的方法,在保证焦炭质量的前提下配加焦油渣以及焦粉,充分利用炼焦配煤处理焦油渣危废物,为危废物的处理探索最佳的处理方式和处理途径,促进焦化企业生产的绿色、环保、可持续发展,保护生态环境。

1190

1190

0

0

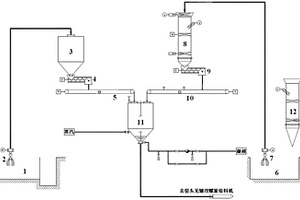

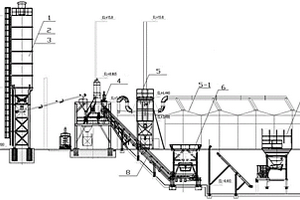

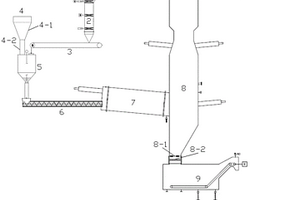

本实用新型提供了一种有效控制危废配比的上料系统,包括污泥坑、污泥上料抓斗、污泥上料斗、污泥单螺旋给料机、污泥称重给料机、渣蜡坑、渣蜡上料抓斗、渣蜡破碎机、渣蜡单螺旋给料机、渣蜡称重给料机、混料斗和包装桶破碎机;本实用新型根据危废化验结果中热值的量,通过调整渣蜡线和污泥线的单螺旋频率,分别控制进料量,实现热值配伍;根据危废化验结果中F、Cl、S等元素含量,通过调整渣蜡线和污泥线的单螺旋频率,进行F、Cl、S等元素的配伍;当单螺旋下游出现任何异常状况时,单螺旋即停即可停止下料,进而控制上料系统运行风险。所述单螺旋给料机的出口设置在称重给料机的中段上方,能够避免积料和漏料的情况出现。

926

926

0

0

本实用新型属于危险废物处理设备技术领域,具体来说,涉及一种用于水泥窑协同处置液态危险废物的耐腐蚀高温喷嘴。其包括连接水泥窑的下料圆管、斗形支架、物料筛网、盛样装置、物料打散装置、输送管道、防爆开关和球阀控制开关;所述斗形支架下端连通下料圆管,其上端承接物料筛网;盛样装置底部为物料筛网,上部分别连通物料打散装置及输送管道;输送管道上依次设有防爆开关和球阀控制开关。与现有技术相比,本实用新型物料具有筛分、过滤作用,能减少对焚烧处置设施影响、提高单位时间焚烧处置量;还能减少传统焚烧喷嘴耗材、节省生产成本。

1166

1166

0

0

本实用新型公开了一种危险固体废弃物处理用压缩打包装置,包括箱体,所述的箱体侧壁设有出料口,所述的箱体上方设有粉碎筒,所述的粉碎筒上方设有电机一,所述的电机一输出端设有转杆,所述的转杆侧壁均匀交错设有粉碎刀,所述的粉碎筒下方设有过滤机构,所述的箱体内设有压板,所述的压板一端连接设有水平杆,所述的水平杆位于箱体外的一端设有竖直板,所述的竖直板侧壁设有螺纹杆一,所述的螺纹杆一一端连接设有电机二,所述的出料口上方内壁设有定位板,所述的定位板上插接设有螺纹杆二,所述的螺纹杆二靠近箱体的一端设有与箱体配合的顶板,另一端配合设有螺母。本实用新型的危险固体废弃物处理用压缩打包装置压缩更紧密。

1071

1071

0

0

本实用新型公开了一种含砷危废渣处理装置,包括热分解反应炉,所述热分解反应炉的一侧设置有补风机,所述补风机的一侧设置有配料仓,所述配料仓与热分解反应炉之间设置有计量输送带。本实用新型所述的一种含砷危废渣处理装置,设有热分解炉、配料仓、电阻炉、沉降室等,能够在使用过程中分解砷,在热解过程中加入二氧化硅,利用二氧化硅颗粒细腻,结合紧密等特性将脱除砷的工业废料结构改变,将危废工业废料转化为化工原料,使之能资源化利用,达到治理含砷危废中和渣的目的,工艺简单、投资小、固化性好、避免再次污染环境,便捷实现火法炼铜烟气净化制酸过程中产生的含砷危废渣低成本处理性,带来更好的使用前景。

1076

1076

0

0

本发明涉及环保治理领域,具体关于一种无机盐危废资源化处理工艺;其主要步骤包括进料处理、高温氧化、废盐精制处理和蒸发结晶。本发明通过一种“负压干燥+多层悬浮氧化炉+高温回转氧化炉”工艺资源化处理无机盐危险废弃物,对比传统工业渣盐高温热处理工艺,本工艺能够高效地去除有机物,有效地解决高温下可能存在的无机盐熔融结块问题、高温耐火材料腐蚀问题以及无机盐精制时在管道中冷却堵塞管道问题;使用一种脲基改性甘蔗渣吸附剂,能有效除去盐溶液中残留的微量有机物,采用“负压干燥+高温液化氧化炉”工艺,能够保证渣盐中有机物的高温分解率、熔融结块问题。

1008

1008

0

0

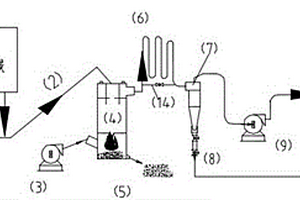

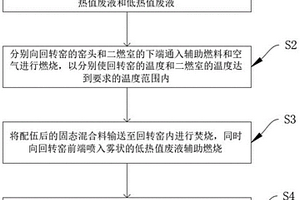

本发明涉及环保技术领域,并提供了一种对工业危废进行焚烧处理的方法及设备,包括如下步骤:通过化验分析的方法对不同危废的特性进行分析,配伍出彼此相容并且符合设定低位热值的固态混合料以及高热值废液和低热值废液;分别向回转窑的窑头和二燃室的下端通入辅助燃料和空气进行燃烧,使回转窑的温度和二燃室的温度达到要求的温度范围内;将配伍后的固态混合料输送至回转窑内焚烧,同时向回转窑前端喷入低热值废液辅助燃烧;回转窑内产生的烟气通过窑尾进入二燃室内进行二次焚烧,并向二燃室的底部喷入高热值废液辅助燃烧;本发明通过将低热值废液和高热值废液分别喷入回转炉和二燃室内辅助燃烧,能够减少辅助燃料的用量,降低生产成本。

777

777

0

0

本实用新型公开了一种危险固体废弃物处理加工用热熔装置,包括热熔组件,所述热熔组件包括熔炼炉体、料斗、导料管、输料管和排料管;预热机构,所述预热机构包括导气管、壳体、第一风机、第一电机、轴杆、绞龙片和第二风机。本实用新型通过第一电机的输出轴带动轴杆转动,转动的轴杆带动绞龙片将危险固体废弃物输送至熔炼炉体的内部进行热熔处理,然后通过第一风机利用导气管将熔炼炉体内的高温气体导出,然后通过输气管将高温烟气导入输料管的内部,对输料管内的危险固体废弃物进行预加热,从而增加了危险固体废弃物熔炼时的温度,使危险固体废弃物更便于进行热熔处理,节省了熔炼耗费的时间,提高了工作效率。

917

917

0

0

本发明是一种火法炼铜烟气制酸过程中产生含砷危废渣的处理方法,是一套完整的实用的处理系统,关键点在于将脱砷与固化微量砷及重金属相结合,首先是脱砷,脱砷后的危废渣可作资源化利用,其次是在熔炼脱砷后还有微量砷及重金属元素残留在处理物料中,再利用二氧化硅砂的结构细腻,紧密,不水解不渗透,结合紧密等点将其结构改变,增强其废物分子结构紧密性和稳定性,提高熔炼后中和渣的利用价值,再次是从含砷中和渣中提到高含砷烟尘渣收集后可作为化工源料外售或深加工,本方法非常适用处理大批工业含砷危废物料。

1052

1052

0

0

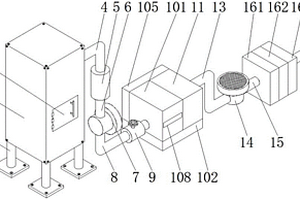

本实用新型提供一种危废稳定化固化系统,包括主搅拌器,炉渣类危废上料仓、不合格固化体上料仓和脉冲布袋除尘器;所述炉渣类危废上料仓通过第一皮带输送机与所述主搅拌器连通;不合格固化体上料仓通过第二皮带输送机与所述炉渣类危废上料仓连通;所述炉渣类危废上料仓和不合格固化体上料仓的进料口均与底面齐平;所述第一皮带输送机的倾角为40~50°,所述第二皮带输送机的倾角为40~50°;所述第一皮带输送机和第二皮带输送机的外部均设置有除尘抑尘罩,所述除尘抑尘罩与脉冲布袋除尘器相连通。本实用新型在稳定化/固化车间有效的占地面积上,调整设备布置和标高,变更除尘抑尘方案,达到降本增效、安全生产和符合环保要求的目的。

985

985

0

0

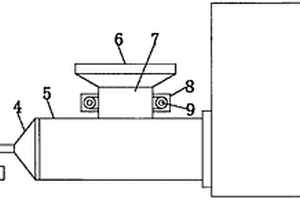

本实用新型公开了一种危废焚烧用进料设备,包括固定基座,所述固定基座上表面固定安装有鼓风机,所述鼓风机右侧中部水平固定连通有排风管,所述排风管的另一端与排风罩左侧中部固定连通,所述排风罩右侧开口处与输料腔左端固定连通;所述输料腔右端与焚烧室外壁左侧底部固定连通,所述输料腔上表面中部垂直固定连通有进料管,所述进料管外壁左右两侧中部均固定安装有粉碎电机。本实用新型通过进料管外壁左右两侧的粉碎电机和进料管内对称安装的粉碎轮,粉碎电机带动传动链轮转动,传动链轮通过传动链条带动粉碎轮转动,可以对成块的危险废物进行粉碎,避免成块的危险废物堵塞进料管路,且对成块的危险废物进行粉碎,可以提高焚烧效率。

1051

1051

0

0

本实用新型公开了一种环境保护用危险废物处理设备,包括焚烧炉、加料门和底座,所述焚烧炉正面的内壁与加料门的左侧固定连接,所述焚烧炉右侧的顶部固定连接有进气管。本实用新型通过设置第一气泵和第二气泵,启动第一气泵通过进气管抽取焚烧炉焚烧时产生的废气,废气通过过滤盒进行一次过滤,随后废气通过第一输送管和第二输送管输送至净化机构内净化,随后废气通过通管输送至反应箱内,随后废气通过第三输送管、第二气泵和第四输送管输送至过滤机构进行二次过滤,解决了传统的焚烧处理设备净化不彻底,仍然有颗粒物气体排入大气中,对周边环境造成污染,对周边居民的身体健康造成危害的问题。

1018

1018

0

0

本实用新型公开了一种危险固体废弃物焚烧用除尘装置,包括焚烧组件,所述焚烧组件包括回转窑体、炉体、排烟管、导烟管和输气管;除尘机构,所述除尘机构包括壳体、集尘罐、喷淋罐、风机、负离子发生器、集水环和喷头。本实用新型通过转动的回转窑体带动导料板转动,转动的导料板带动危险固体废弃物进行翻转,从而避免了危险固体废弃物在回转窑体内打滑的情况发生,然后通过负离子发生器产生负离子,从而使尾气中携带的烟尘颗粒带电并进行吸附,从而降低了尾气中烟尘的含量,然后通过喷头将集水环内的水均匀的喷洒至喷淋罐的内部,从而对尾气进行喷淋冲洗,进一步降低了尾气中烟尘的含量,保证了后续无害化处理工作的正常进行。

1198

1198

0

0

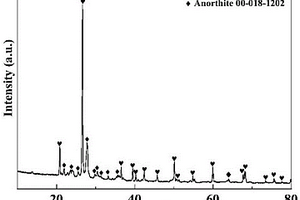

本发明提供一种利用涉重危废渣制备玻璃陶瓷的方法,实现环保与低成本制备高熵玻璃陶瓷的方法。本发明针对高熵玻璃陶瓷的生产过程中能耗高的问题,利用温度1100℃以上的热熔渣,通过熔渣炉补热调质,生产高熵玻璃陶瓷,大大节约了能源消耗,符合当前国家的节能减排政策,是国内危废行业生产的重大技术创新,同时充分实现了危废资源化再利用附加值的最大化。高温熔融还原处理危废渣中含有的多种微量重金属元素是良好的形核剂,试验无需外加任何形核剂,即可制备出具有高强度、高硬度、耐腐蚀、抗磨损和良好高温热稳定性等优点高熵玻璃陶瓷,使得该材料的制造成本进一步降低,具有很强的市场竞争力。

1141

1141

0

0

本实用新型提供了一种防堵塞的危废焚烧装置,包括上料系统、回转窑和二燃室,所述二燃室的底部设置有捞渣机;所述上料系统包括混料斗、上料溜槽、危废破碎机和危废称重给料机;所述混料斗的顶部设置有进口1和进口2,所述上料溜槽与所述进口1相连通,所述危废破碎机设置在所述危废称重给料机上方,所述危废称重给料机与进口2相连通;所述混料斗的底部出口与回转窑之间通过双螺旋给料机相连通;所述二燃室的底部设置有钢格板和快开门,所述钢格板的网格尺寸>100mm,所述钢格板的倾角为20~40°,利于尺寸>100mm的物料沿倾斜的钢格板从快开门排出。本实用新型中的危废焚烧装置能够避免捞渣机的损坏。

745

745

0

0

本实用新型提供了一种调控回转窑焚烧危废热值的焚烧系统,包括回转窑;双螺旋给料机,所述双螺旋给料机的出料口与所述回转窑的窑头相连通,所述双螺旋给料机内部设置有生产废水喷淋装置;二燃室,所述二燃室的进料口与所述回转窑的出料口相连通,所述二燃室的底部设置有捞渣机。本实用新型在回转窑窑头无轴双螺旋的危险废物区设置生产废水喷淋,实现高热值危险废物的降热值配伍。利用生产水降低危险废物配伍热值,不产生次生危险废物;在无轴双螺旋给料机中的危险废物中喷淋加入生产水,可以最大限度的实现生产水与高热值危险废物的均匀混合;生产水为焚烧预处理中心生产废水,可以实现废水回用,甚至废水零排放的目的。

中冶有色为您提供最新的内蒙有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月26日 ~ 28日

2025年09月26日 ~ 28日  2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月24日 ~ 26日

2025年10月24日 ~ 26日