全部

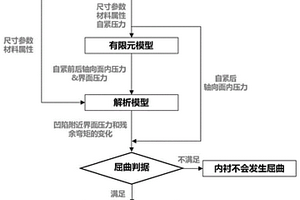

本发明提供一种柱形缠绕复合材料压力容器的含凹陷金属内胆的屈曲分析方法。本发明方法建立的柱形缠绕复合材料压力容器的含凹陷金属内胆的屈曲分析方法,采用数值和解析相结合的方法,可对柱形复合材料压力容器的含凹陷金属内胆进行屈曲分析,准确预测初始凹陷大小对金属内胆发生局部屈曲的影响,可预测内胆出现凹陷的压力容器是否满足继续服役的标准。

759

759

0

0

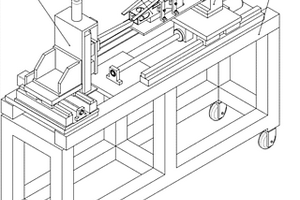

本发明公开了一种复合材料受限空间矩形非连续内壁涂层抛光装置,所述的装置包括砂带机运动部件、夹具和床身部件,砂带机运动部件具有X、Z轴运动机构,夹具用于夹持复合材料构件并实现分度运动,床身部件用于固定夹具且具有Y轴运动机构;砂带机运动部件安装在床身部件上。本发明采用高刚度整体工具结构形式、超长切削区和小尺寸工具头部结构实现受限空间大长径比的矩形非连续内壁表面涂层抛光;通过小尺寸砂带机构和复合材料构件360°回转分度专用夹具实现一次装夹内完成矩形内壁四面加工,且内壁四角处无圆角过渡呈90°。本发明提高了矩形内壁尺寸精度、位置精度,减少装夹次数,在保证涂层表面质量的同时,极大地缩短了加工周期。

864

864

0

0

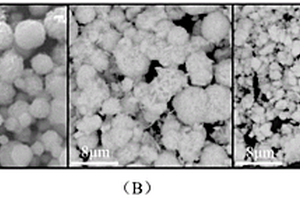

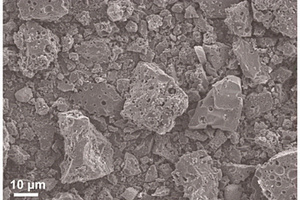

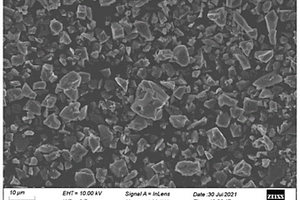

本发明涉及一种微球状ZnO‑BiOI复合材料的制备方法,包括:S1:将ZnO在450‑550℃下预处理,取出冷却;S2:将经步骤S1处理的ZnO与磷酸二氢盐一同分散到乙醇水溶液中,搅拌并沸腾回流5‑8h,得到掺杂磷的ZnO;S3:将掺杂磷的ZnO悬浮于分散剂得到分散体系A,将可溶于水或醇的三价铋盐、碘盐分别溶于分散剂中相应得到分散体系B和分散体系C;S4:将分散体系B和C同步并连续滴入分散体系A,然后一同转移到75‑85℃的反应釜中搅拌并反应2‑5h,反应结束后静置,分离沉淀、洗涤、烘干、研磨制得微球状ZnO‑BiOI复合材料。本发明方法简单、环境友好,且制备的ZnO‑BiOI复合材料形貌规整性好、结晶度高,平均粒径约3μm,比表面积较大,禁带宽度较窄,光催化活性较强,在光催化降解有机污染物、尤其是联苯胺方面表现出优异的光催化性能。

980

980

0

0

一种Fe‑Ni基高温自润滑复合材料,制备以WS2和PbO为润滑组元的Fe‑Ni基高温自润滑复合材料,在500‑600℃范围内,PbWO4、CrxSx+1等各种金属化合物在摩擦表面形成了较完整的润滑膜,产生了自润滑能力,具有优良的减摩耐磨性能。润滑膜材料可向摩擦对偶表面转移,在一定程度上阻止了复合材料与440C不锈钢对摩材料的直接接触,显著降低了材料摩擦系数和磨损率,实现了高温自润滑性能,两种固体润滑组元产生的协同润滑效应显著改善了润滑膜的润滑性能。

741

741

0

0

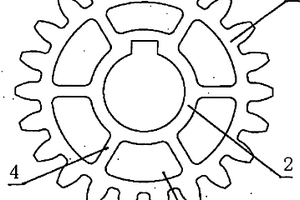

炭/炭复合材料耐摩擦齿轮,包括齿圈和芯套,采用碳纤维增强复合材料整体注塑成型,在齿圈和芯套之间均匀布置有若干个减少变形的孔。本发明与现有技术相比,采用炭/炭复合材料来制造齿轮,比强度高、比模量高,通过在齿圈和芯套均匀设置的孔来减少变形带来的尺寸变化。具有优异的机械性能、电性能、化学性能及耐热性、耐磨性、尺寸稳定性。

1017

1017

0

0

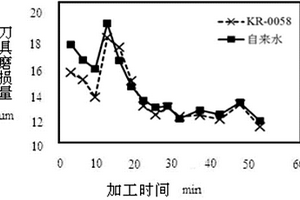

本发明公开了一种ZrO2/CePO4复合材料的钻削加工方法,控制机床钻头的钻削速度vc=0.25~0.3m/s,切深前角γp=-14°~-12°,钻头顶角主偏角κr=50°~55°。本发明对ZrO2/CePO4复合材料的钻削工艺进行了进一步研究,结果表明:vc=0.25~0.3m/s,切深前角γp=-14°~-12°,钻头顶角主偏角κr=50°~55°时,从而可以降低刀具的磨损率,提高ZrO2/CePO4复合材料的加工效率和加工质量,使得加工成品的尺寸一致性良好,产品合格率显著提高,同时,本发明由1道工序(钻削)即可达到相同的质量要求,大大提高了生产效率,降低了废品率。

本发明是关于一种木质素衍生碳包覆纳米零价铁复合材料及制备方法和应用。该方法包括:将木质素溶解于混合溶剂中;向溶液中加入铁盐搅拌,使金属离子与木质素的酚羟基螯合;除去溶剂,固体干燥研磨,得第一粉末;惰性氛围下将第一粉末于300~500℃碳化1~2h,研磨,得第二粉末;惰性氛围下将第二粉末于900~1000℃碳化≥1h,得木质素衍生碳包覆纳米零价铁复合材料。所解决的技术问题是使复合材料作为水体修复剂应用时,既能对废水中的六价铬具有优异的去除效果,又对废水中的有机染料类难以降解的物质具有极好的除去效果;同时其去除废水中的有机染料污染物时能够自产过氧化氢,极大地降低了废水处理成本,避免了对水体环境产生二次污染。

900

900

0

0

本发明公开了一种大尺寸无内衬复合材料贮箱的模具及其使用方法与应用,属于航天材料模具技术领域。本发明采用耐高温、尺寸稳定的金属材料作为主承力骨架,采用可伸缩的波纹板夹层结构作为形状保持面,设计模块化工装,通过合理的组装制备可方便拆卸的模具,有效地减轻模具的重量,提高复合材料制品高温固化后的尺寸精度,可满足大尺寸无内衬复合材料贮箱的制造。此外,该模具及设计方法还可推广到其它大型无内衬容器构件的制造。

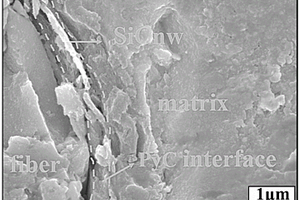

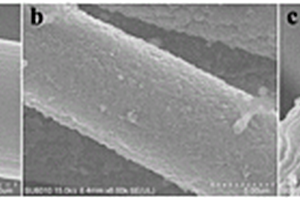

本发明属于材料制备领域,具体涉及一种SiCf/SiC复合材料的SiC纳米线增韧PyC/SiC复合界面及其制备方法。本发明的技术方案如下:SiCf/SiC复合材料的SiC纳米线增韧PyC/SiC复合界面,通过化学气相渗透工艺在SiC纤维预制体表面依次沉积PyC界面层、SiC纳米线和SiC界面层,形成陶瓷纤维与基体间的复合界面。本发明提供的SiCf/SiC复合材料的SiC纳米线增韧PyC/SiC复合界面及其制备方法,能够提升陶瓷复材的韧性及抗氧化性能且同时改善界面脆性。

929

929

0

0

一种VO2掺杂纳米TiO2复合材料及其制备方法及应用,是VO2掺杂在纳米TiO2中的复合材料。将该复合材料溶于有机体系分散基质中形成涂覆液,再涂覆于玻璃或塑料材料上,应用于光催化。本发明主要通过水热法制备材料,操作简单,容易实现,在反应过程中使VO2生长在纳米TiO2周围,通过VO2的相变从而改变TiO2的光催化性能,拓宽了光的吸收范围以及增强了材料对于光生载流子和空穴的有效分离,提高光催化活性。

914

914

0

0

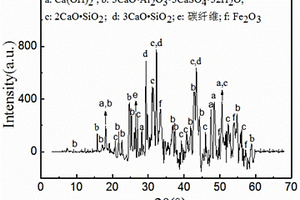

本发明属于建筑材料技术领域,具体涉及一种具有热电性能的水泥基复合材料及其制备方法。本发明的技术方案如下:一种具有热电性能的水泥基复合材料,包括碳纤维、纳米三氧化二铁、辛基酚聚氧乙烯醚、奈系减水剂、消泡剂、水泥和去离子水,碳纤维、纳米三氧化二铁、辛基酚聚氧乙烯醚、奈系减水剂、消泡剂、水泥和去离子水的质量比为1~2份:1~2份:0~6份:1~5份:0~2份:300~400份:100~150份。本发明提供的具有热电性能的水泥基复合材料及其制备方法,能够改善碳纤维在水泥基材料中分散问题,提高热电性能和机械性能;其制备方法具有工艺简单,成本低廉,性价比高的特点。

945

945

0

0

一种天然杜仲木塑复合材料的制备方法,涉及一种复合材料的制备方法,本发明杜仲木中含有的蛋白和大多数食品类似,并且检测出多种人体必须的氨基酸和矿物元素。同时,杜仲木本身含有大量木质素,以天然杜仲木粉填充纯聚丙烯等热塑性树脂,经过加入助剂制得的复合材料,具有一定的硬度、抗拉强度、维卡软化温度和密度,又具有一定的断裂伸长率。相比传统材料木塑材料具有独特的优势:可释放一些对人体有益元素,无木材制品的缺陷(木节疤、斜纹理、腐朽等)、有类似木质的外观,比塑料硬度高、优良的成型加工以及耐候性等。本木塑制品有着广泛的应用,如护墙板装饰、地板、栅栏、室内桌椅、汽车内饰件等。

1113

1113

0

0

本发明属于复合材料残余应力测量领域,涉及一种基于增量切割法的复合材料板材的残余应力分布测量方法。该方法首先针对待测复合材料板材确定测量位置和测量方向,并在相应的位置粘贴若干个应变片,然后将应变片与静态应变测试仪相连,将静态应变测试仪与计算机相连,利用计算机实时记录数据。使用数控切割机床在板材粘贴应变片的位置的背面进行增量切割,以固定的背吃刀量对板材进行多次切割,切割的深度随测量的目的而定,切割完成后可获取各个位置处的各应变片处随切割深度变化的应变值。接着利用有限元模型求得所有应变片位置处的应力分布,最后可以通过改变应变片粘贴和切割的方向对其他方向和位置进行相应的测量。

本发明公开了一种TiC/TiN/B4C颗粒增强镍基复合材料及其制备方法,所述复合材料包括以下组份:TiN颗粒、TiC颗粒和B4C颗粒的质量百分含量均大于等于0%小于等于30%,其余为基体合金;所述基体合金为Ni204合金粉,其中Ni204合金粉中C粉质量百分含量≤0.03%,Si粉质量百分含量为0.4%,Cr粉质量百分含量为21%,Mo粉质量百分含量为9%,Nb粉质量百分含量为4%,Fe粉质量百分含量为1.5%,其余为Ni粉。本发明通过引入陶瓷颗粒有效提高镍基合金的耐磨性和显微硬度。本发明采用激光熔覆同轴送粉技术实现复合材料制备,该技术得到的涂层致密,与基体冶金结合良好。

1113

1113

0

0

一种软磁复合材料不等齿混合结构永磁直线电机,采用长定子短动子结构,定子上铺有依次异向充磁的永磁体,可以根据具体情况延长定子的长度。绕组之间形成单齿间隔绕组。辅助齿与动子轭部采用软磁复合材料模压成型,形成动子支架,并且动子支架开有镶嵌电枢齿的槽;电枢齿采用有取向硅钢片叠压而成,并且大齿根部固定在动子支架的槽中。利用有取向硅钢片轧制方向导磁性能好的特点,可将饱和工作点提高,使定子电流产生的磁动势增大,从而提高定子齿部磁通密度和气隙磁通密度,达到提高直线电机单位体积下推力密度的目的;其次,利用软磁复合材料高电阻率的特点。

778

778

0

0

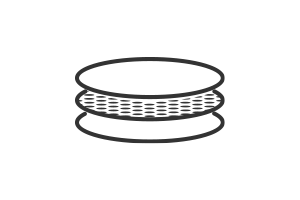

一种Al2O3/Al层状复合材料的制备方法,是将铝或铝合金箔表面进行除油,再进行微弧氧化处理,获得不同厚度及结构的微弧氧化陶瓷层;取相应的铝或铝合金箔,并与已进行微弧氧化的箔,依次、交叉叠放、固定,并按实际设计要求选择叠放数量;采用扩散焊工艺对叠放材料进行处理,获得Al2O3/Al层状复合材料。该工艺可以获得更精细的组织结构(陶瓷层和金属层的厚度可以控制到20μm以下),可以获得异形、大尺寸Al2O3/Al层状复合材料;而且,该制备方法工艺简单,成本相对较低,具备规模化生产的条件。

938

938

0

0

一种碳纤维树脂基复合材料的制造方法,所要解决的问题是现有生产碳纤维复合材料的技术所需成本过高,生产周期较长;本发明的技术方案是在较短的时间内对产品进行低成本生产。本发明的优点是在室温下即可制作碳纤维复合材料产品,无需在高温高压下以及完全密闭的生产设施。产品成型快,成本低。能够有效推动产品在本领域里的发展。

1145

1145

0

0

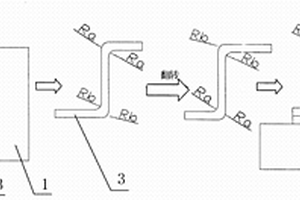

本发明涉及一种Z字形结构复合材料制件的制造方法,包括以下步骤:1)定型零件:首先在殷瓦成型工装封装固化定型零件,定型零件具有上拐角内径为Ra和下拐角内径Rb;2)辅助工装:在殷瓦成型工装上再次铺叠坯料,铺叠完成后将制备好的定型零件放置在铺叠坯料上,再次进行封装固化;3)将辅助工装翻转;4)Z型复合材料制件的制作:在殷瓦成型工装上铺叠坯料,与步骤1铺叠方法相同,铺叠完成后,上方设置辅助翻转后的辅助工装,从而保证了固化后的零件具有上拐角处的内、外径分别为Ra和Rb,下拐角处的内、外径为Rb和Ra。该方法采用同材质的复合材料制备辅助工装,二次利用工装来有效的保证辅助工装拐角区域的R尺寸的准确性。

939

939

0

0

本发明涉及耐高温陶瓷及其制备技术,提供了一种铪铝碳-石墨复合材料以及原位反应热压制备铪铝碳-石墨复合材料的方法,可以解决铪铝碳陶瓷韧性偏低,可加工性差的问题。具体的工艺流程为:采用一定化学计量比的Hf粉、Al粉和C粉为原料,原料经过物理机械方法混合5~50小时,以5~20MPa的压力冷压成饼状,装入石墨模具中,在通有惰性气体作为保护气(或真空下)的热压炉中加热至1600℃~2400℃原位热压反应0.1~4小时,热压压力为20~40MPa。本发明可以在较低温度下、短时间内合成高强度、高韧性、高损伤容限、良好可加工性等性能的铪铝碳-石墨复合材料,采用本发明方法获得的材料可以在大于1600℃的高温下使用。

935

935

0

0

本发明涉及一种碳纤维复合材料制件表面铝层电阻值测量方法,包括以下步骤:1)对现有碳纤维复合材料制作厚度为2~4mm的样件,喷涂铝层后得出铝层厚度和电阻值的对应关系曲线;2)使用超声波测厚度仪,测量待测碳纤维复合材料制件表面铝层的厚度;3)将厚度值放入到铝层厚度和电阻值的对应关系曲线中,即可得到相应的电阻值。该方法可通过测量材料的厚度,即可推断出铝层的电阻值,可在表层电阻测量仪出现故障时,应用该方法,以保证工期的顺利进行。

891

891

0

0

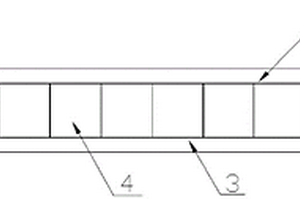

本发明属于航空航天复合材料预浸料成型领域,具体提供了一种复合材料飞机壁板结构,包括上层面板、下层面板及多个支撑圆环,所述多个支撑圆环彼此贴合交错排布,固定在上层面板与下层面板之间,另外根据本发明的另一方面提供了该飞机壁板结构的制备方法。本方案结构简单,工艺成本低,采用密贴型复合材料圆环结构圆环来代替传统的泡沫夹层结构,能满足飞机壁板的厚度的同时降低飞机整体质量的作用。另外,采用的圆环支撑能够避免三角形等其他多边形夹芯的应力集中现象,提高飞机壁板的整体抗压性能。制作工艺上,圆环结构相比其他形式的结构更容易从模具中取出,本圆环结构夹层结构还具有隔音、隔热、吸能等优点。

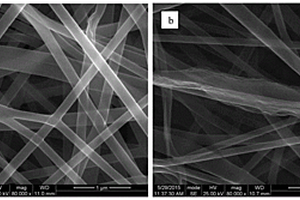

本发明涉及一种功能组分纵向梯度分布的电纺碳纳米纤维复合材料及其制备方法和在钒电池中的应用。所述电纺碳纳米纤维复合材料是通过静电纺丝工艺制备的正极碳纳米纤维材料和负极碳纳米纤维材料;所述正极碳纳米纤维材料由顶层为氧化铱/PAN,中层为氧化铱+石墨烯/PAN,底层为石墨烯/PAN构成功能组分纵向梯度分布;所述负极碳纳米纤维材料由顶层为金属铋/PAN,中层为金属铋+石墨烯/PAN,底层为石墨烯/PAN构成功能组分纵向梯度分布。本发明制备的电纺碳纳米纤维复合材料应用于钒电池的正负电极材料时,可同时降低电池的电化学反应极化以及欧姆极化,有效提高钒电池的能量效率和功率密度,操作简便、设计灵活、具有普适性。

1136

1136

0

0

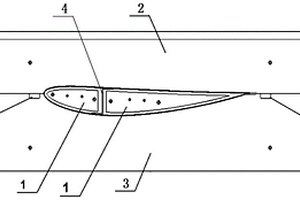

本发明涉及一种无人机复合材料平尾硅橡胶热膨胀加压成型方法,属于复合材料工艺制造领域。具体包括以下步骤:步骤一:采用芯模模具制作硅橡胶芯模;步骤二:制作硅橡胶芯模需两种外型,且两个硅橡胶芯模的水平面与平尾加强筋接触处设有对应的下陷;步骤三:采用主体成型模制作飞机平尾;步骤四:在扣合好的主体成型模表面依次包裹隔离膜、透气毡,并用真空袋进行封装,完成平尾的硅橡胶热膨胀加压固化成型工艺;步骤五:固化后脱模,拆卸硅橡胶芯模即得到整体共固化成型无人机复合材料的飞机平尾。该方法成型的飞机平尾不仅成型质量好,而且壁厚均匀,解决了现有技术中存在的整体成型质量较差、压力传递不均匀及脱模难等问题。

1038

1038

0

0

本发明实施例公开了一种多元碳基快充负极复合材料,其具有核壳结构,内核为掺杂氮元素和锡元素的石墨颗粒和硬碳复合体,外壳为碳纳米管和无定型碳复合层。本发明通过将硬碳前驱体的有机溶液与人造石墨、硅烷偶联剂、氮源和锡源反应得到内核,再将内核与催化剂、粘结剂混合,通入碳源气体,高温下在内核表面生长碳纳米管,同时掺杂生成无定型碳,高温石墨化后得到所述复合材料。本发明的多元碳基快充负极复合材料的石墨和硬碳内核中掺杂氮和锡,使材料具有较高的电子导电率和比容量,水热反应过程赋予其多孔结构提升材料的吸液保液能力并降低阻抗,外层为碳纳米管和无定型碳的复合层,降低材料的阻抗,提升功率性能。

本发明涉及基于碳纤维布原位生长的CC@ZIF‑67/8‑PPY复合材料及其制备方法和应用。采用的技术方案是:将Co(NO3)2,Zn(NO3)2,二甲基咪唑,十六烷基三甲基溴化铵和水,加入容器中,于常温下,搅拌30分钟,放入亲水处理的碳纤维布,常温下搅拌过夜,将碳纤维布取出,洗涤干燥后得到负载型CC@ZIF‑67/8材料,电沉积法将聚吡咯沉积到CC@ZIF‑67/8材料上,得目标产物。本发明摒弃常规的导电粘结剂制备电极材料,采用两步法制备高性能复合材料,优于传统电极材料的制备,工艺简单,易于操作,制得的复合材料具有优异的电化学性能,可作为超级电容器电极,应用在高稳定性,高功率密度电源的场合。

1093

1093

0

0

本发明一种加工复合材料具有刃倾槽结构的钻头加工方法属于机械加工中钻削工具技术领域,涉及一种加工复合材料具有刃倾槽结构的钻头加工方法。该加工方法为使钻头前刀面对入口材料产生向下的分力,抑制入口材料的翻起,要使钻头刀尖区外缘转点处的端面刃倾角为正值。在钻头刀尖区中,先部分修磨了前后刀面。再用砂轮修磨外缘转点处前刀面得到的两个刃倾槽型结构。修磨后得到新前刀面与新刃,新刃与基面形成的端面刃倾角为正角度。该方法加工的具有刃倾槽结构的钻头改变了传统钻头的端面刃倾角均为负角度的现状,能够有效抑制入口部位纤维材料的剥离分层,入口撕裂与毛刺损伤的发生,实现钻削复合材料时孔入口的低损伤加工。

836

836

0

0

本发明属于复合材料加工成型技术领域,涉及一种可以制造净尺寸复合材料的工装方案,步骤如下:工装包括零件铺叠模、零件修切样板和零件成型模;第一步,零件铺叠模根据零件的外形设计,铺叠带有余量,其作用是满足零件铺叠的需求;第二步,零件修切样板与零件的理论外形一致,置于铺叠好的坯料上,将坯料修切至零件的理论外形,零件铺叠模与零件修切样板之间设有定位装置;第三步,零件成型模用于将修切好的坯料固化成型,零件成型模按零件的理论外形设置下陷区,修切后的坯料在下陷区成型。本发明涉及的工装方案可以有效的满足净尺寸复合材料零件的制造需求,缩短外形加工工序的操作周期,降低生产成本,提升零件外形尺寸的精度。

754

754

0

0

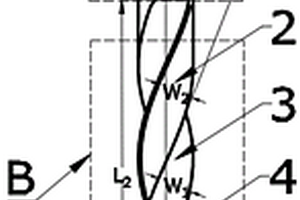

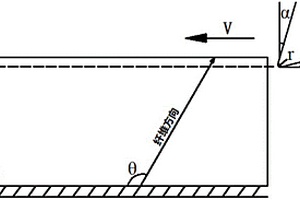

本发明一种碳纤维复合材料去除过程的细观仿真建模方法属于有限元仿真切削领域,涉及一种碳纤维增强环氧树脂基复合材料切削加工中,材料去除过程的细观仿真建模方法。仿真建模方法利用有限元软件进行碳纤维复合材料切削的二维细观建模,采用多相建模方法有纤维相、基体相、界面相和等效均质相;不同组成相使用不同的材料模型,材料模型分别基于各自的材料本构,损伤起始和演化准则,建立了四种典型纤维角度的二维细观切削模型。本发明从细观层面的破坏到宏观切屑形成完整过程,节省了大量的人力成本、实验成本以及经济成本,并避免了实验方法难以在线观测的难题。

855

855

0

0

一种二氧化锰/碳纳米复合材料及其制备方法和应用,具体步骤为:将高锰酸盐的水溶液、碳载体和二价锰盐的水溶液混合,反应生成沉淀,经洗涤、干燥获得二氧化锰/碳纳米复合材料。本发明所采用的制备方法简单、快速、环境友好、易于放大合成。本发明所制备的二氧化锰/碳纳米复合材料可应用于超级电容器、金属空气电池和燃料电池。

748

748

0

0

一种回收橡胶制成的复合材料、形成方法及其应用。复合材料由以下重量份的组分组成:热塑性材料10‑80份、回收橡胶胶粉30‑45份、复合环氧树脂15‑18份、聚酯纤维10‑20份、磷酸二卞酯7‑8份、尼龙650 1.5‑2份、硅烷偶联剂2‑3份。形成方法包括以下步骤:(1)回收橡胶磨粉;(2)将回收橡胶胶粉与热塑性材料及其他组分按比例均匀混合;(3)将所述混合料通过撒粉,加热加压形成复合材料。复合材料可以直接作为铺地材料使用,还可以作为铺地材料背底、中间层使用。本发明的工艺不同于橡胶硫化工艺,可以避免橡胶硫化工艺的缺点,加工工艺简单,对回收橡胶成分稳定性要求低,生产出的复合材料受原材料变动影响小,产品更稳定。

中冶有色为您提供最新的辽宁有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日