全部

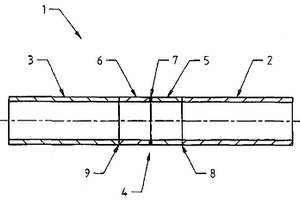

一种形成复合材料的方法包括在约10~40℃的温度时用可固化组合物浸渍增强结构。该可固化组合物包括特定用量的环氧树脂、聚(亚芳基醚)、溶剂和固化促进剂。所述聚(亚芳基醚)平均包括约1.6~2.4个酚羟基/分子,且其多分散性指数小于或等于2.2,其特性粘数为约0.03~0.2分升/克。这些特征显著改进聚(亚芳基醚)在可固化组合物中的溶解度并允许该可固化组合物在室温或接近室温时成形和使用。还公开了通过本发明的方法形成的复合材料和包括该复合材料的电路板。

742

742

0

0

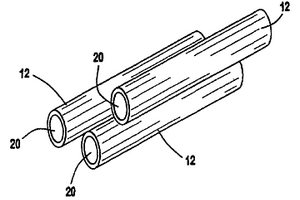

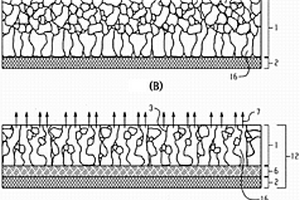

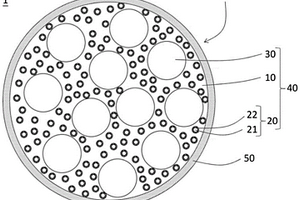

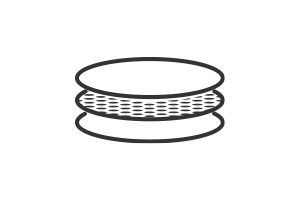

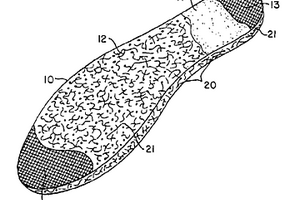

一种改性纤维(12)和一种复合材料,所述复合材料包括具有腔的纤维,所述腔具有孔(20)。将一种含有粘合剂、化学起泡剂和催化剂的悬浮液通过毛细管作用吸入到所述腔中来改善纤维的性能。可将改性纤维同聚合材料相嵌来形成所述复合材料。通过悬浮液保全所述腔的天然孔从而使得纤维保持自然密度和强度性能。

900

900

0

0

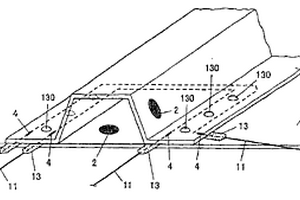

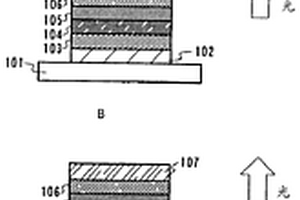

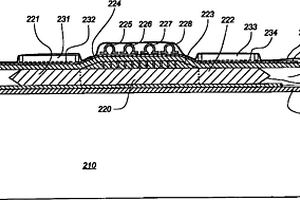

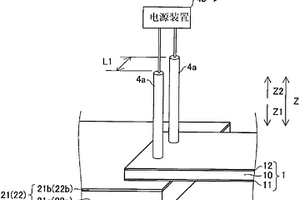

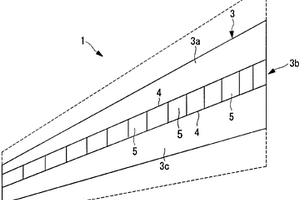

本发明提供具备探测复合材料损伤的光纤(FBG传感器)且具有高视觉辨认性而易于使用的探伤用模块化传感器及其制造方法。而且,本发明提供埋有上述探伤用模块化传感器的构造用复合材料。通过将连接器(12)安装于具有FBG传感器(4)的光纤(11)的端部及将薄膜(13)部分地固定于光纤(11)上来构成具有高视觉辨认性且易于使用的探伤用模块化传感器(10)。而且,将探伤用模块化传感器(10)的光纤(11)(包含FBG传感器(4))的露出部分经过构造用复合材料(100)的应力集中部地埋设,并将薄膜(13)使其一部分突出地埋设于构造用复合材料(100)的端部。

948

948

0

0

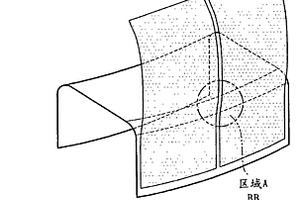

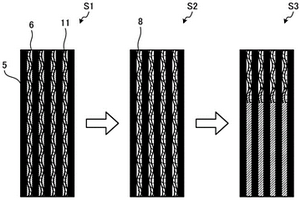

本发明提供一种复合材料制构造部件的成形方法以及复合材料制构造部件,例如如槽形材或角材等那样、主要用于构造部件的复合材料制构造部件的成形方法以及复合材料制构造部件,即使是具有非可展曲面的长大形状,也能够抑制纤维褶皱的发生。在将预浸料层积件按压在成形模上时,具有制作工序和按压工序,所述制作工序通过将纤维取向不同的多个预浸料平板状地层积,制作成形模用的预浸料层积件,所述按压工序将在制作工序中制作成的成形模用的预浸料层积件按压在成形模上,在制作工序中,对于纤维取向与褶皱发生方向一致或近似的被关注预浸料,在褶皱发生部位或其附近沿着有效抑制褶皱发生的方向分割,使用分割后的预浸料制作预浸料层积件。

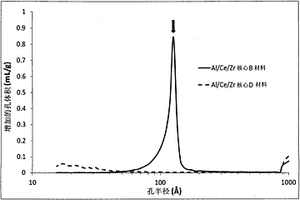

本发明涉及金属氧化物涂覆的复合材料以及用于生产该金属氧化物涂覆的复合材料的方法,该复合材料包括由以下的混合物组成的核心:La稳定的Al2O3相和Ce/Zr/RE2O3混合氧化物相,该核心具有特定的结晶度、特定的孔体积和特定的孔径分布。

用于制造聚合物泡沫复合材料的方法,包括:形成至少部分未固化的聚合物泡沫;使形成的聚合物泡沫在有效地使聚合物泡沫的一部分渗入纤维垫的条件下接触所述垫以提供预制复合材料,所述纤维垫包含平均直径为100um或更小的多根非织造纤维;以及使所述预制复合材料固化以形成聚合物泡沫复合材料。预制复合材料包含聚合物泡沫层和混合层,所述混合层包含纤维垫和与所述聚合物泡沫层的聚合物相同的聚合物。聚合物泡沫复合材料包含固化的聚合物泡沫层和一体地结合至第一层的混合层,其中所述混合层包含纤维垫和固化的聚合物,所述聚合物与所述固化的聚合物泡沫层的聚合物相同。

865

865

0

0

一种复合材料,包含已用至少一种有机溶胀剂处理而有可交换阳离子并均匀分散在有多孔丙烯聚合物材料主链的接枝共聚物中的绿土粘土,至少一种能通过自由基聚合的接枝单体接枝到所述丙烯聚合物材料上,以复合材料总重量为基准,该复合材料的无机物总含量为0.5-10%。这种复合材料的制备方法如下:在非氧化环境中,在绿土粘土和有机自由基引发剂存在下,将至少一种能通过自由基聚合的液体单体接枝聚合到多孔丙烯聚合物材料上,从而使形成的聚合单体的链嵌入粘土,使粘土颗粒均匀分散在丙烯聚合物颗粒材料中。

1019

1019

0

0

本发明涉及陶瓷基复合材料的成形方法以及陶瓷基复合材料。能够抑制成形不良的产生,并且适当地成形陶瓷基复合材料。陶瓷基复合材料的成形方法使熔融金属浸渍而成形陶瓷基复合材料,其中,所述陶瓷基复合材料的成形方法执行如下步骤:层叠多个纤维层,并且在所述纤维层的层间配置包含沿所述熔融金属的浸渍方向延伸的纤维的基质层而形成层叠体的步骤,所述纤维层是浸渍有母材树脂的强化纤维的层;通过使所形成的所述层叠体碳化,从而遍及与所述层叠体的层叠方向正交的面内方向在所述基质层形成浸渍路径的步骤;以及使所述熔融金属浸渍于形成有所述浸渍路径的所述层叠体的步骤。

本发明涉及由至少一种聚合物和至少一种选自矿物氧化物、硅铝酸盐和活性炭的化合物形成的具有高内聚力的复合材料,所述复合材料具有:至少100微米的粒子的中位尺寸,至少0.2立方厘米/克的由直径3.6至1000纳米的孔形成的孔体积(VD1)、使其在经受2巴空气压力的应力后获得的尺寸小于100微米的粒子的比率小于1.5体积%,优选0.0体积%的内聚力。本发明还涉及制备所述复合材料的方法。本发明还涉及该复合材料作为液体的载体、催化剂载体、添加剂或用于液体或气体过滤,特别是在香烟过滤嘴中的用途。

一种复合材料,其包含由通式(1)表示的有机化合物和无机化合物,其中,在通式(1)中,R1-R24彼此相同或不同,并且表示氢、烷基、烷氧基、芳基和芳基烷基中的任何一种。一种发光元件包括该复合材料和发光装置,而一种电子器件包括该发光元件。本发明复合材料,相对于有机化合物,具有极好的载流子输送性能和极好的载流子注射性能,以及具有高可见光透射率。通过利用该复合材料,获得了一种需要低激励电压和具有极好的发光效率的电流激发型发光元件。通过使用该发光元件,提供了一种消耗低能量的发光装置和一种包括该发光装置的电子器件。

1083

1083

0

0

本发明揭露了一种制造耐磨损复合材料的方法。该方法包括如下步骤:提供含纤维的板,其含有分特数低于6.6的高密度的相对较短的人造短纤维;针刺该人造短纤维层并涂布含粘合剂的层;然后对复合材料加热加压,从而在复合材料上形成薄的固化耐磨损背面层。优选地,该粘合剂层在植针步骤期间被植入的纤维穿过,且产品在固化步骤前发生20-50%的表面收缩。另外,固化层也可经磨损或穿孔以形成微孔,其可透过气体并能在中低压力下留住液体。

796

796

0

0

具有改进的耐刀刺性的由柔性复合材料形成的柔性防护服。该防护服由复合材料形成,该复合材料包括由高韧度纤维形成的织物基体层和粘结于该织物基体上的橡胶层。可使用热塑性粘结层将该织物层和橡胶层粘结在一起。为提高防弹性,该防护服还可包括高韧度纤维网的防弹复合材料。

用镀有例如黄铜的钢帘线来加强充气轮胎等是众所周知的,然而,存在这样的钢帘线缺乏对橡胶的耐水粘接性这样的问题。本发明的课题是,提供具有较高耐水粘接性的橡胶-金属复合材料以及采用了该橡胶-金属复合材料的充气轮胎。作为解决本发明课题的方法是橡胶-金属复合材料以及采用了该橡胶-金属复合材料的充气轮胎,所述橡胶-金属复合材料是通过在相对于100质量份二烯系橡胶配合有苯并噻唑系防锈剂和/或苯并三唑系防锈剂0.05~10质量份而得的橡胶组合物中埋设金属制加强帘线而成的。

一种银碳复合材料水溶液的制备方法,包含以下步骤:将多个未修饰的碳材、水及磺酸盐系阴离子型界面活性剂混合并进行一超音波震荡处理,以使所述未修饰的碳材分散于水中,形成分散水溶液,接着,将多个由包含银盐及水的银盐水溶液所形成的雾化液滴以喷洒方式加入该分散水溶液,并持续进行该超音波震荡处理,以形成银碳复合材料水溶液,该未修饰的碳材的尺寸为纳米或微米,该银碳复合材料水溶液包含该水及多个分散在该水中的银碳复合材料,且每一个银碳复合材料包括多个银金属纳米粒子及供所述银金属纳米粒子结合的相对应的未修饰的碳材。

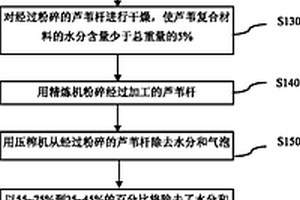

本发明涉及可用作建筑材料的芦苇复合材料、复合材料制造方法以及使用该复合材料的建筑材料。更详细的说,使用本发明,通过将热可塑性聚合物含浸到芦苇杆的纤维质中来制造具有更高强度且不膨胀的环保的复合材料;其中的芦苇杆的纤维质中包括占总重量55~75%的除去了节部分且颗粒尺寸为40~180目的芦苇杆和占总重量25~45%的热可塑性聚合物。另外,作为本发明中的复合材料的原材料所使用的芦苇与天然木材的质感和花纹相似,重量比非木材原料的玉米杆、蔗渣、稻草等重,因此具有很多作为内外装饰材料的优点。而且,本发明的复合材料也可以用于包括内装材料、外饰面材料、景观美化材料等各种建筑材料。

864

864

0

0

本发明涉及一种制造包括两种或更多种金属或非金属以及它们的化合物的复合材料的方法,具体而言,本发明涉及将分散材料很均匀地分散在复合材料的基材中,而适用性不依赖于复合材料组成的制造方法。本发明的特点是将构成基材的金属或非金属或它们的化合物的基材原料和构成分散材料的金属或非金属或它们的化合物的至少一种分散材料的原料同时或交替蒸发,蒸发的颗粒沉积在一底材上形成块状物体。

1072

1072

0

0

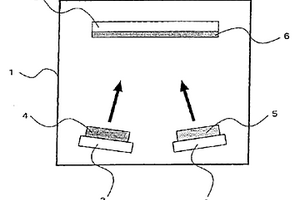

本发明描述了用于制造复合材料结构的方法和由所述方法得到的复合材料结构。该方法包括以下步骤:a)提供包括刚性模具部件和柔性真空袋的模具,b)在所述模具部件中设置纤维插入物,所述纤维插入物包括多个纤维层且,在被置于所述模具部件中时,具有上表面和下表面以及第一侧和第二侧,所述纤维插入物包括位于所述第一侧的第一区和位于所述第二侧的第二区,所述第一区和第二区被中间区隔开,c)在所述纤维插入物的所述中间区之上设置上分配介质,所述分配介质包括用于沿着该上分配介质分配树脂的树脂分配网络,d)在所述上分配介质之上设置一些树脂入口通道,用于向所述树脂分配网络提供液态树脂,e)设置与所述纤维插入物的第一区至少部分重叠的第一真空出口,以及与所述纤维插入物的第二区至少部分重叠的第二出口,f)在所述模具部件之上设置所述真空袋,由此将所述真空袋密封到所述模具部件以限定模腔,g)排空所述模腔,h)将未固化流体树脂的源与所述树脂入口通道连接以便向所述树脂分配网络供给未固化树脂,以用未固化树脂填充所述模腔和浸渍至少所述纤维插入物和所述上分配介质,和i)使所述树脂固化以形成所述复合材料结构。

1109

1109

0

0

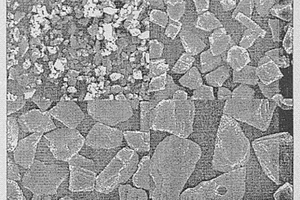

本发明公开了一种电极复合材料、电极复合材料的制作方法以及充电电池电极,电极复合材料包括多个电极复合材料颗粒,其中各电极复合材料颗粒包括核心层及壳层。各核心层包括碳基质、多个纳米活性颗粒以及多个石墨颗粒。纳米活性颗粒和石墨颗粒均随机散布于碳基质中。壳层覆盖核心层的表面,且壳层的莫氏硬度高于2。

740

740

0

0

本发明提供了一种金属间结合金刚石复合材料,并且提供了处理该复合材料的方法。金属间结合金刚石复合材料优选地包括铝化镍(Ni3Al)粘合剂和分散在铝化镍(Ni3Al)粘合剂内的金刚石微粒。另外,所述复合材料具有至少1200℃的处理温度,并被处理而使得金刚石微粒保持无损且不会由于高温处理而转变成石墨或蒸发。还提供了形成所述复合材料的方法,其通常包括磨制,压制,和烧结高温金属间粘合剂和金刚石微粒。

924

924

0

0

本发明涉及一种制备阻燃复合材料的方法、一种具有带阻燃性质的涂层的泡沫聚合物复合材料,以及这种复合材料的用途。根据本发明的方法包括下列步骤:I)提供泡沫聚合物小球,II)将涂层施加在步骤I)的小球上,和III)将如此涂覆的小球成型为所述复合材料。

773

773

0

0

本发明涉及织造碳纤维增强的钢基体复合材料。该复合材料包括钢基体与集成至该基体中的增强碳纤维。该复合材料具有比钢显著更低的密度,并预期具有可观的强度。用于形成复合钢复合材料的方法包括组合增强碳纤维组分例如织造聚合物与钢纳米颗粒并烧结钢纳米颗粒以便形成具有在其中集成增强碳纤维的钢基体。

1141

1141

0

0

本发明提供一种导线用复合材料和导线用复合材料的焊接方法。其能够获得能够抑制在表面上残留异物的导线用复合材料。该导线用复合材料(1)是用于与电池(2)的端子(21、22)焊接的导线用复合材料,具备配置在对电池的端子焊接的一侧的第一Ni层(11)、配置在与焊接的一侧相反一侧的第二Ni层(12)、和以被第一Ni层与第二Ni层所夹的方式配置的Fe层(10),第一Ni层的厚度是由第一Ni层、第二Ni层和Fe层构成的复合材料的厚度的2.1%以上8.2%以下。

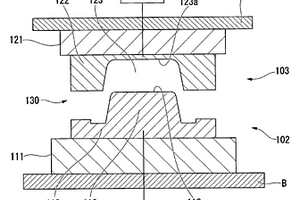

本发明提供成型品的脱模性优异、且在成型面赋予了脱模性的区域的耐擦伤性优异、能够抑制脱模性降低的成型装置、以及纤维增强复合材料成型品的制造方法。纤维增强复合材料的成型装置(101)具备成型模具(130),所述成型模具(130)用于将在增强纤维基材中含浸有树脂组合物的纤维增强复合材料进行成型而得到纤维增强复合材料成型品,利用三液法测定的成型模具(130)的一部分或全部模腔面(113a)、(123a)的表面自由能为25.0mJ/m2以下。一部分或全部模腔面(113a)、(123a)优选为注入了氟及硅中的任一者或两者而成的注入面。

1422

1422

0

0

提供了一种非带电性树脂复合材料及该树脂复合材料的制造方法。采用了将用离子交换基导入剂处理的树脂基体表面用含金属离子溶液处理以导入金属离子、使该金属离子转化的方法,将过去是困难的、使树脂基体本来有的低导电率不变成一定值以上、并能够将防止树脂基体带电程度的极微量的含金属元素成分导入树脂基体表面上,可以制造非带电性树脂复合材料。该非带电性树脂复合材料能够防止带电成为原因的、由静电造成的基体损伤、向基体上附着尘埃等弊害。

790

790

0

0

本发明涉及一种制备复合材料的工艺,该复合材料包含由钢或钛基材料制成的部分和由铜基或铝基材料制成的部分。该复合材料的各部分通过中间件连接。该中间件同样的包括由钢或钛基材料制成的区域和由铜基或铝基材料制成的区域,这两个区域通过爆炸焊连接。该复合材料的各部分与中间件的各同型区域通过熔焊或扩散焊工艺连接。

702

702

0

0

本发明提供一种复合材料构造体,该复合材料构造体是可轻量化的带孔复合材料构造体。该带孔复合材料构造体具备:前方部(3a),其在一方向延伸并且设定为纤维强化塑料制的复合材料;后方部(3c),其相对于前方部(3a)离开规定间隔在一方向延伸,并且设定为纤维强化塑料制的复合材料;检修面板(5),其设于前方部(3a)和后方部(3c)之间,在一方向具有比这些前方部(3a)及后方部(3c)更短的尺寸,检修面板(5)相对于前方部(3a)及后方部(3c)在与一方向大致正交的正交方向被固定,并且在一方向能够自由位移地设置并且能够拆卸。

788

788

0

0

多层复合材料(10),适于成形为预定形状的、与湿气和体液接触的组件,该复合材料具有用于接触湿气和体液的覆盖层(11)和在亲水聚氨基甲酸乙酯泡沫基体中含一种或多种吸着剂的泡沫层(12),其中泡沫层(12)与覆盖层(11)结合,以使与覆盖层(11)接触的湿气或体液通过覆盖层(11)转移到泡沫层(12)中。泡沫层(12)可包括其它活性组分,如臭味吸收和杀菌组分,热相变组分和磨碎的橡胶轮胎颗粒,以改变复合材料的性质。还说明了制备该多层复合材料的方法。

中冶有色为您提供最新的其他其他有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日