全部

1069

1069

0

0

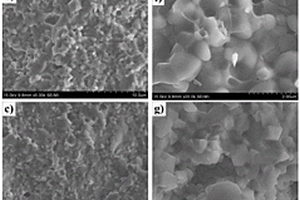

一种钙钛矿/金刚石复合材料,它是一种粒径为50~80nm的钙钛矿纳米粒子均匀地分布在粒径为1~20μm的金刚石微粉上的复合材料;其制备方法主要是将微米金刚石进行氨化处理,使其表面带有氨基团,再将其制备成金刚石悬浮液;将硝酸盐和柠檬酸加入到金刚石悬浮液中,使金属硝酸盐水解形成溶胶,再聚合生成凝胶,最后经干燥、焙烧得到钙钛矿/金刚石复合材料。本发明工艺简单、成本低,化学均匀性好,且钙钛矿纳米粒子均匀的分布在了金刚石微粉上,提高了钙钛矿纳米粒子的分散度,增大了催化剂的比表面积,增多了催化活性位点,使其具有更好的催化能力,并拓宽了微米金刚石的应用领域。

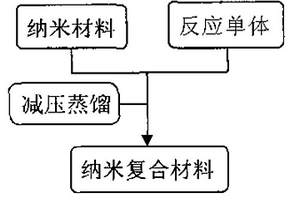

本发明公开了属于功能材料领域的涉及材料表面改性中的一种基于表面引发聚合的有机-无机纳米复合材料的复合方法。先将纳米材料加入蒸馏水中配成混合液,并对混合液超声分散;将超声好的纳米材料混合液与反应单体水溶液按体积比混合,在一定反应温度和低压条件下反应一定时间,便制得有一定粘稠度的有机-无机纳米复合材料水溶胶,然后在无水乙醇中洗涤、沉淀,最后将纯化后的产品干燥并粉碎,即得到基于表面引发聚合的有机-无机纳米复合材料。本发明克服现有的SIP技术中需要在无水无氧等苛刻的实验反应条件的不足,本发明在实验过程中采用简单的制备工艺,就可在纳米材料表面将丙烯酰胺等单体引发聚合,制备过程得到大大的简化,节约了成本。

1139

1139

0

0

一种钛颗粒增强镁基复合材料的制备方法,其主要是先将镁粉和钛粉通过高能球磨20~50小时制备成纳米晶复合材料粉末,随后在室温下用4~6GPa的压力固化成纳米晶复合材料块体,然后对固化块体在300~350℃进行一次除气预退火,再在400~500℃进行二次再结晶退火,得到钛颗粒增强镁基复合材料块体。本发明制备工艺简单、成本低廉,制备的材料组织致密,制备的钛颗粒尺寸细小,均匀地分布在基体晶粒内部,且钛颗粒与镁基体间的界面干净、结合良好,强化作用显著。同时钛颗粒的含量可控。

901

901

0

0

本发明公开了一种耐老化、耐冲击的防腐复合材料及其制备方法,所述复合材料是在金属层的上下方各设置3层保护结构,所述金属层的上方由内及外依次是柔性层A、刚性层A、耐候层A,所述金属层的下方由内及外依次是柔性层B、刚性层B、耐候层B;所述耐候层A和耐候层B的制备原料相同,包括三元共聚物、聚丙烯酸酯、聚二元酸二元醇酯。本发明的体系中加入特定的氧化石墨烯和纳米二氧化钛,能够使所制备的复合材料具有更加优异的耐候性和耐老化性能;此外通过特定的云母粉碳化硅复配,能够获得具有优异耐冲击性能的复合材料。

824

824

0

0

树脂基蛋白复合材料在净化水中络合态重金属中的应用,属于环境污水处理技术领域。本发明提供了树脂基蛋白复合材料在净化水中络合态重金属中的应用。还提供了该应用方法,包括:(1)制备树脂基蛋白复合材料;(2)取络合态重金属污水,控制温度和pH值,在络合态重金属污水中存在至少一种竞争性离子的条件下,以0.1~3L/h的流速通过树脂基蛋白复合材料,完成净化。本发明实现对络合态重金属的深度净化,出水低于电镀污染物排放标准(GB21900‑2008)中所规定的重金属离子限值。

一种表面石墨化的微米金刚石负载钙钛矿复合材料,它是一种粒径为10~20nm的钙钛矿颗粒均匀地分布在粒径为1~20μm的表面石墨化的微米金刚石上复合材料,其制备方法主要是对微米金刚石进行净化处理,再将微米金刚石进行表面石墨化,然后将其制备成悬浮液;将硝酸盐、柠檬酸和烷基酚聚氧乙烯醚加入到上述悬浮液中,使金属硝酸盐水解形成溶胶,再聚合生成凝胶,最后经干燥、焙烧得到表面石墨化的微米金刚石负载钙钛矿复合材料。本发明工艺简单、成本低,化学均匀性好,增加催化活性位点,使催化剂具有更好的催化能力;由于表层石墨的导电性,能够起到电子传递通道的作用,使得复合材料具有良好的电导率。

1159

1159

0

0

本发明公开了一种含多元润滑相的Fe基耐高温复合材料,其化学成分的体积百分比为:TiCx 5‑20vol.%(0.4≤x≤1.1)、Ti3AlC210‑40vol.%、Cu 1‑7vol.%、Ni 0.1‑3vol.%、Cr 0.1‑3vol.%,其余为Fe粉;上述复合材料的制备方法主要是将TiCx粉、Ti3AlC2颗粒、Fe粉、Cu粉、Ni粉、Cr粉经过混料、预压烘干以及放电等离子烧结,制得以Ti3AlC2和TiCx为润滑相的Fe基耐高温复合材料。本发明操作简单,制备周期短,制得的Fe基耐高温复合材料不仅具有较低的摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产恶劣工况下自润滑轴承等减摩材料。

965

965

0

0

一种基于珊瑚砂载银复合材料,其制备方法主要是将硝酸银配置成摩尔浓度为0.1‑0.2mol/L的水溶液,向上述水溶液中加入事先洗净并烘干的珊瑚砂,超声分散后,在室温下磁力搅拌2‑4h,再向珊瑚砂的水溶液中加入乙二醇溶液,室温下磁力搅拌3‑5h,过滤珊瑚砂,用去离子水冲洗表面残存的银离子,烘干,制得银的固载量为6.97‑13.25mg Ag/0.2g的珊瑚砂载银复合材料;上述珊瑚砂载银复合材料用于水的杀菌除藻,可以净化水质。本发明生产工艺易控制,生产成本较低,制得的载银复合材料具有良好的杀菌除藻效果,杀菌率均达到99%以上,对小球藻的生长抑制率达到90%以上。

1062

1062

0

0

本发明提供一种牙科修复用仿生复合材料及其应用,所述复合材料包括基托层、牙本质层和牙釉质层,所述复合材料从基托层到牙本质层与牙釉质层的硬度弯曲强度和弹性模量、透过率、耐磨耗等性能逐渐增大,充分模拟了人体口腔内牙龈到牙本质牙釉质的性能过渡,使得患者在使用该修复用仿生复合材料的过程中可以更好的模拟天然牙由牙釉质到牙本质的咬合压力逐渐降低,减小对牙龈的咬合压力,提高在由其制得的牙科假体使用时的舒适感。

1183

1183

0

0

一种含多元润滑相TiAl基自润滑复合材料及其制备方法,属于复合材料技术领域。含多元润滑相TiAl基自润滑复合材料,其化学成分的质量百分比为:TiCx:10‑30wt.%、Ti3SiC2和OLC混合物:10‑30wt.%、Cr:1‑5wt.%,其余为Ti粉和Al粉;所述TiCx中0.4≤x≤1.1;其制备方法为:把上述成分进行球混,制得混合粉末;然后进行烘干、预压成型;烧结、抛光。本发明制得的TiAl基自润滑复合材料不仅具有较低的高低温摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产自润滑轴承等材料。

1051

1051

0

0

一种内嵌多壳层氧化锑‑锑合金的热解碳复合材料及制备方法,属于电池负极材料技术领域;该复合材料由碳包覆的纳米级氧化锑‑锑合金颗粒和热解碳复合而成,碳包覆的纳米级氧化锑‑锑合金颗粒均匀内嵌在热解碳上;制备方法:1)将NaCl:碳源:锡源混合,用去离子水溶解,磁力搅拌且完全冻实后,进行冷冻真空干燥;2)进行一次热处理,冷却至室温;3)洗涤、过滤和烘干;4)烘干后,进行二次热处理,待冷却至室温,制得内嵌多壳层氧化锑‑锑合金的热解碳复合材料。本发明的复合材料作为电池负极在钾离子半电池测试中,在特定电流密度下,首次充电可逆容量为300~650mAh g‑1,经过25~100次循环后,容量为150~490mAh g‑1。

1203

1203

0

0

本发明属于复合材料技术领域,公开一种石墨烯/酚醛树脂导热复合材料的制备方法。用氧化石墨烯和水,同时加入还原剂,经过水热还原法得到石墨烯水凝胶,之后进行冷冻干燥,获得石墨烯泡沫;以苯酚、甲醛、水为原料,氢氧化钠作为碱性催化剂,制备出酚醛树脂悬浮液;将制备的酚醛树脂悬浮液真空吸入石墨烯泡沫,之后在160~200℃下固化1~2h,即得目标产物石墨烯/酚醛树脂导热复合材料。所得复合材料导热系数优良,能够克服传统导热材料密度大的弊端,也能够克服粉末状石墨烯导热的不连续性的限制,而且在不影响导热效果的前提下,具有强度高的特点。本发明的制备方法,原料廉价易得,制备工艺简单,便于工业上生产。

859

859

0

0

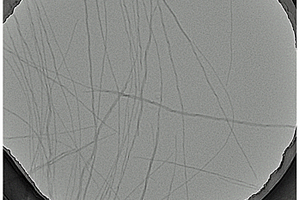

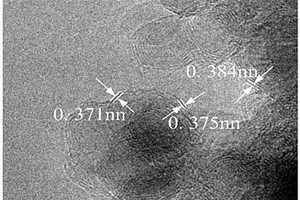

本发明属于复合材料技术领域,涉及一种立方氮化硼‑纳米聚晶金刚石复合材料及其制备方法,其原料包括碳纳米葱(OLC)和立方氮化硼(cBN),其中所述cBN的质量百分比为15~50wt.%,余量为OLC。制备时,将OLC和cBN两种原料按照不同质量比进行混料;将混料后的cBN和OLC混合物进行预压。然后,将预压后的样品进行高温高压烧结。烧结压力为8~25GPa,烧结温度为1600~2200℃,保温时间为5~60min,随后降温卸压,制得立方氮化硼‑纳米聚晶金刚石复合材料。本发明利用cBN与金刚石结构的相似性和对应性,降低了烧结条件,解决了采用OLC为原料制备聚晶金刚石烧结体的烧结条件高的问题,获得了高硬度的立方氮化硼‑纳米聚晶金刚石复合材料。

764

764

0

0

一种镁基储氢合金复合材料,其化学成分为Mg2Ni1-xMx+zwt%ReMg2Ni1-yNy,其中M=Cu、Al、Co中的一种或几种;N=Cu、Al、Co中的一种或几种;Re=La、Ce、Pr、Nd中的一种或几种;x=0~0.5;y=0~0.5;z=5~40wt.%;其制备方法主要是:将Mg2Ni1-xMx和ReMg2Ni1-yNy合金在大气中破碎后置于氢化装置中,抽真空,再升温后通入氢气,进行氢化反应;重复上述步骤2-3次后关闭加热装置,冷却至室温;将上述合金氢化物转移至球磨罐中抽真空,充入氢气,进行球磨处理。本发明的镁基储氢合金复合材料的储氢量比传统的AB5型或AB2型储氢合金高出2~3倍,吸放氢速率快,而且制备工艺和设备简单,能耗少,成本低。

1110

1110

0

0

本发明公开了一种易于散热的复合材料车轮,在复合材料车轮与刹车盘距离最近且直接接触车轮的安装面设置导热系数高的它金属嵌块,金属嵌块采用预埋的方式嵌入复合材料车轮,作为车轮的一部分与车轮成为一个整体。所述金属嵌块为铝合金、铜合金。本发明的有益效果是:复合材料车轮在使用过程中可有效散热,解决了复合材料车轮散热不良导致的热疲劳失效问题,提高了复合材料车轮的可靠性并延长了使用寿命。

本发明提供了一种磷化镍/氟化石墨烯‑聚四氟乙烯复合材料,组成上包括聚乙烯吡咯烷酮、接枝4‑氨基苯乙烯的聚四氟乙烯和表面负载有磷化镍的氟化石墨烯。所述复合材料具有优异的抗腐蚀、抗磨损、抗氧化和防水性能以及良好的机械性能;本发明还提供了所述磷化镍/氟化石墨烯‑聚四氟乙烯复合材料的制备方法,所述制备方法简便、实施过程易于控制,复合材料制备成本低廉,可适用于大批量生产。

1099

1099

0

0

一种偏硼酸锂掺杂氢化锂的储氢复合材料,它是由LiBO2和LiH组成,上述两种成分的摩尔比为LiBO2:LiH=0.5~2 : 1。所述偏硼酸锂掺杂氢化锂的储氢复合材料的制备方法主要是在氩气保护下,将LiH与LiBO2按照上述摩尔比混合均匀后,置于球磨罐中进行球磨处理,球磨时间为1~5h,球料比为10~40 : 1,转速为200~500r/min,球磨方式为正/反转间歇球磨,每球磨15min间歇15min,待球磨结束后自然冷却至室温,在氩气保护下取出制备的复合材料并进行密封包装,得到偏硼酸锂掺杂氢化锂的储氢复合材料。本发明制备方法简单、原料易得、成本廉价、放氢温度低、放氢速率快,有利于工业化批量生产。

1136

1136

0

0

一种多孔锂离子电池正极复合材料磷酸钒锂/碳的制备方法,主要以CH3COOLi·2H2O、NH4VO3、C2H2O4·2H2O、NH4H2PO4、柠檬酸为原料,采用溶胶-凝胶法制得Li3V2(PO4)3/C的蓝色前驱体凝胶,经真空干燥和研磨得粉末状蓝色前驱体,再以乙醇水的混合液作为溶剂溶解前驱体粉末得到前驱体溶液,将前驱体溶液滴加于自制的粒径约500nm的单分散聚丙烯酰胺(PAM)微球胶体晶体模板上,真空抽滤,直至模板被充分浸润,然后通过真空干燥和程序控温煅烧制备出有序多孔锂离子电池正极复合材料磷酸钒锂/碳。本发明采用的模板水溶性好,无需进行亲水处理,所制备的多孔电极材料具有优异的高倍率性能。

1039

1039

0

0

一种非化学计量比碳化钛与氮化铝、氮化钛复合材料,它的化学成分质量百分比为:非化学计量比碳化钛为60-85%,余量为纯度99.0%氮化铝或纯度为99.0%的氮化钛或氮化铝、氮化钛二种化合物的混合物。上述复合材料的制备方法主要是将上述原料装入球磨罐进行球磨,然后将混合好的复合粉体取出;根据混合料的理论密度计算,称取粉体装入石墨模具中置于热压烧结机加热仓,抽真空进行烧结,温度为1300-1600℃,保温30-60min,压头压力50MPa,然后泄压、停止抽真空;自然冷却至60℃以下,解除真空,取出烧结体。本发明制备的复合材料具有低温可烧结性,在不明显降低碳化钛硬度的基础上,使复合材料的断裂韧性及强度大幅度提高。

772

772

0

0

本发明提供一种Fe基宽应用温度自润滑复合材料及其制备方法,其化学成分的体积百分比为:TiCx5‑20vol.%、Ti3AlC210‑40vol.%、Cu1‑7vol.%、Ni0.1‑3vol.%、Cr0.1‑3vol.%、圆碳葱0.1‑7.5vol.%,其余为Fe粉;上述复合材料的制备方法主要是将TiCx粉(0.4≤x≤1.1)、Ti3AlC2颗粒、Fe粉和Cu粉、圆碳葱经过混料、预压烘干以及放电等离子烧结,烧结温度为850‑1250℃,烧结压力为20‑100MPa,真空度15‑40Pa,保温5‑30min,升温速率40‑100℃/min,制得以Ti3AlC2和TiCx为高温润滑相、圆葱碳为低温润滑相的Fe基自润滑复合材料。本发明操作简单,制备周期短,制得的Fe基耐高温自润滑复合材料不仅具有较低的摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产恶劣工况下自润滑轴承等减摩材料。

746

746

0

0

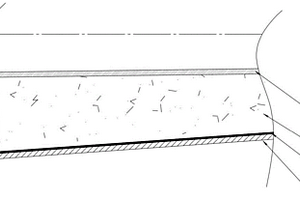

一种高抗裂低导热陶瓷基复合材料内衬,涂覆在钢结构风管的内壁,所述复合材料内衬由管件内壁向内依次为红外辐射涂层、低热导隔热层和抗开裂耐冲刷侵蚀隔热层,其中红外辐射涂层的厚度为0.1‑1毫米,低热导隔热层的厚度为20‑60毫米,抗开裂耐冲刷侵蚀隔热层厚度为1‑5毫米。采用本发明高抗裂低导热陶瓷基复合材料内衬可以使高炉送风装置管道系统的外壁温度由现在的220~300℃降低到150℃以下,有效寿命由现在的3~6个月提高到12~18个月,现场休风率由2.03%降低到1.8%以下。

1268

1268

0

0

本发明提供一种TiN‑NbC复合材料及其制备方法,包括碳化铌微粉和TiNx,其中0.3≤x≤0.9或x=1.1~1.3。碳化铌微粉的体积百分比为10~40vol.%。制备时,将碳化铌微粉和TiNx两种粉末按照不同体积比在球磨机里混料;混合均匀后装填入硬质合金模具中进行预压,预压压力为100~500MPa,预压10~30s;然后把预压后的样品装入石墨模具中进行热压烧结,烧结压力20~50MPa,烧结温度1100~2000℃,保温10~120min,制得TiN‑NbC复合材料。本发明利用TiNx中的空位能降低烧结温度,提高其硬度及断裂韧性,解决了过渡族碳化物较难烧结的问题,并通过热压烧结,获得硬度更高的TiN‑NbC复合材料。

942

942

0

0

本发明公开了一种复合材料球面衬垫连续磨损过程的模拟方法,涉及材料连续磨损领域。本发明建立了周期性光滑连续的纱线中心路径曲线方程,构造了经纱与纬纱以及经、纬纱与基质间的分界曲面,生成了球面衬垫复合材料有限元网格模型及其坐标变换公式,并利用自适应网格技术建立了可以表征衬垫连续摩擦磨损过程的细观有限元预测模型。本发明改进了模拟方法和模拟对象简化的问题,对非均质材料在综合影响下的磨损,建立了一种摩擦学、结构、强度的并行预测方法,可以分析接触表面的压力分布,不同滑动速度和不同滑动方向对复合材料衬垫磨损过程的影响,为设计出满足服役性能和使用寿命的织物自润滑关节轴承提供可靠数据参考。

1140

1140

0

0

本发明属于复合材料技术领域,涉及一种高熵合金‑金刚石复合材料,其包括10‑40wt.%的高熵合金结合剂和60‑90wt.%的金刚石粉末,其中,高熵合金结合剂包括以下重量份的组分:5‑25wt.%的铝粉、15‑30wt.%的镍粉、10‑35wt.%的铜粉、10‑30wt.%的铁粉、其余为铬粉。其制备方法是将上述金属粉在球磨机上球磨20‑60h,制得高熵合金结合剂,与金刚石粉末混合后装填入石墨磨具中,在2‑10MPa的压力下预压成型后进行放电等离子烧结,烧结压力20‑50MPa,烧结温度750‑1000℃,保温5‑30min,制得高熵合金‑金刚石复合材料。本发明制备的高熵合金‑金刚石复合材料在抗折强度优于现有的超硬磨具的情况下,硬度高出现有超硬磨具几个数量级,性能明显提高。

1048

1048

0

0

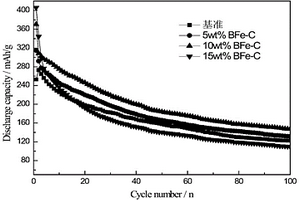

本发明涉及一种储氢合金复合材料的制备方法。储氢合金复合材料的制备方法如下:将BFe材料与柠檬酸按一定比例通过球磨进行混合均匀,在管式炉中,加热使柠檬酸氧化分解成碳,包覆BFe材料外部;将得到的BFe‑C材料和LaY2Ni9.5Mn0.5Al0.5储氢合金按1~15:100的比例进行球磨处理,得到BFe‑C/LaY2Ni9.5Mn0.5Al0.5储氢合金复合材料。本发明得到的储氢复合材料制备方法简单、放电容量好、稳定性好。

1141

1141

0

0

本发明提供了一种TiAl基耐高温自润滑复合材料及其制备方法,属于复合材料领域。该复合材料是通过将原料混合并烧结制备得到,原料按质量百分比计包括:TiCx 5~50%,Ti3AlC2或Ti3SiC2 5~50%,其余为TiAl混合粉末;其中,TiAl混合粉末按质量百分比计为:Al 5‑40%,Cr 1‑5%,其余为Ti;TiCx中的x为0.4≤x≤0.9或x=1.1。该复合材料不仅具有高承载、高强度、耐高温性能,且在高温下具有自润滑性能,有利于制作高温等恶劣工况下的摩擦材料。

1240

1240

0

0

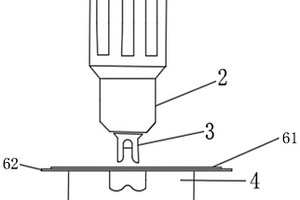

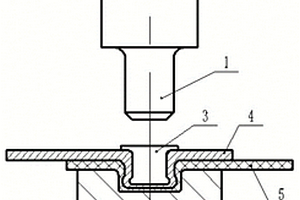

本发明公开一种纤维复合材料层合板无孔冲压胶铆连接方法及连接装置,其包括加热棒、铆接冲头和铆接凹模,铆接凹模固定于超声波振动装置中,在铆接过程中,铆接冲头、热熔胶深坑铆钉和铆接凹模的轴线重合,铆接冲头将热熔胶深坑铆钉刺入铺放于铆接凹模之上的复合材料中,在冲压过程中,碳纤维增强树脂基复合材料和金属板在热熔胶深坑铆钉的挤压下形成的凸起,压入W型凹槽中,融化的热溶胶流入热熔胶深坑铆钉压入时产生的缝隙内,铆接冲头回程时,热熔胶深坑铆钉留在复合材料层合板中,熔融的热熔胶在板材中固化。本发明解决了无铆连接过程中的材料损伤,以及胶接中材料层间粘接不牢固和溢胶问题,连接可靠,操作简单。

1164

1164

0

0

本发明提供一种TiCx增强Fe基耐高温自润滑复合材料及其制备方法,其化学成分的体积百分比为:TiCx5‑20vol.%其中0.5≤x≤0.9、Ti3SiC210‑50vol.%、Cu1‑7vol.%、Ni0.1‑3vol.%、Cr0.1‑3vol.%,其余为Fe。上述复合材料的制备方法主要是将TiCx粉、Ti3SiC2颗粒、Cu粉、Ni粉、Cr粉和Fe粉经过混料、预压烘干以及真空热压烧结,烧结温度为900‑1300℃,烧结压力为20‑120MPa,升温速率10‑50℃,真空度15‑40Pa,保温20‑120min,制得以Ti3SiC2为润滑相和TiCx为润滑协同相的Fe基耐高温自润滑复合材料。本发明操作简单,制备周期短,制得的Fe基耐高温自润滑复合材料在高温(500℃)条件具有较低的摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产恶劣工况下自润滑轴承等减摩材料。

本发明公开一种金属和碳纤维增强树脂基复合材料层合板无孔铆接装置,包括铆接冲头、铆接凹模以及浅坑铆钉,铆接冲头和铆接凹模分别与气液增压系统相连,在铆接加工状态时,铆接冲头、铆接凹模和浅坑铆钉的轴线重合,铆接冲头将浅坑铆钉压入多层叠放的金属层板和碳纤维增强树脂基复合材料板的上表面,金属和碳纤维增强树脂基复合材料板在浅坑铆钉的挤压作用下形成凸起,凸起压入铆钉凹模的凹腔内,铆接冲头回程时,浅坑铆钉留在铆钉凹模的凹腔内。本发明解决了金属层板的翘曲变形等问题,也能避免钻孔过程中碳纤维增强树脂基复合材料板的分层、碳纤维丝的剥离、碳纤维丝缠绕钻头等问题。而且,在连接过程中,不会刺穿被连接板件,提高了连接强度。

685

685

0

0

本发明涉及金属防腐涂层领域,特别涉及一种防腐高强度复合材料及其制备方法,所述防腐高强度复合材料为七层结构,从上往下依次为第一耐候保护层、第一刚性保护层、第一柔性保护层、金属层、第二柔性保护层、第二刚性保护层、第二耐候保护层;所述第一耐候保护层和第二耐候保护层的厚度为0.1‑0.3mm;所述第一刚性保护层和第二刚性保护层的厚度为0.5‑3mm;所述第一柔性保护层和第二柔性保护层的厚度为0.2‑0.8mm。本发明所述防腐高强度复合材料具有优异的抗压强度、抗张强度,且加热尺寸变化率很低,符合国家或行业相关标准,提高了防腐高强度复合材料的机械性能,大大节约了加工成本。

北方有色为您提供最新的河北秦皇岛有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日