全部

781

781

0

0

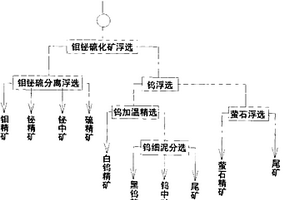

本发明是一种从复杂多金属矿中回收黑白钨的选矿方法。发明的特征在于先浮选铋钼硫化矿物后的尾矿进行浮选黑白钨矿作业时采用添加(一定量)亚硝基萃胲胺铵盐和乳化油酸,使浮选过程作业处于自然pH值下进行选别,具有流程简短、钨回收率高、减少药剂费用、尾矿水可直接排放等优点,可用于钨矿的浮选作业。

本发明提供了一种深海硫化物浮选的预处理方法、深海硫化物的选矿方法和深海硫化物浮选预处理药剂,涉及深海矿产加工技术领域。深海硫化物浮选的预处理方法包括以下步骤:先在深海硫化物原矿中加入磨矿保护剂和石灰进行混合,再对深海硫化物原矿进行研磨,得到预处理后的待浮选产品。本申请缓解了深海硫化物性质不稳定导致浮选指标差的技术问题,通过采用磨矿保护剂以保护浮选中的有用矿物,同时在磨矿过程中联合使用磨矿保护剂及石灰,能够有效改善深海硫化物的浮选效果,提高分离效果,保证了有用金属的回收率,对选矿流程稳定性及适应性起到明显帮助。

1022

1022

0

0

本申请涉及一种难选黄铜矿的选矿工艺及方法,特别是含铜磁黄铁矿滑石蛇纹石等多重自然类型的黄铜矿石中分选出黄铜矿的选矿工艺及方法,属于矿物加工技术领域。其特征在于:将黄铜矿石进行两段磨矿,每一段磨矿后进行粗细分级,然后将不同粒级的矿石分别处理,粗粒级矿石在黄药体系下采用氧化钙调节pH值、羧甲基纤维素钠做抑制剂进行分选;细粒级在煤油体系下进行粗选,在黄药体系下进行精选。本发明通过粗细分级不仅在黄药体系下,实现了细粒级黄铜矿的有效回收,同时也减小了细粒级脉石矿物对浮选效果的影响,减少了药剂消耗,实现了难选黄铜矿的高效分选。

1209

1209

0

0

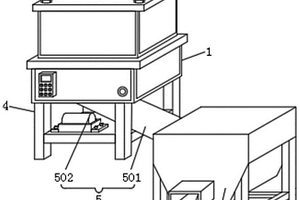

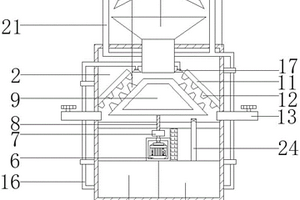

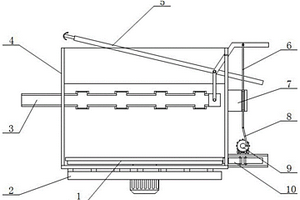

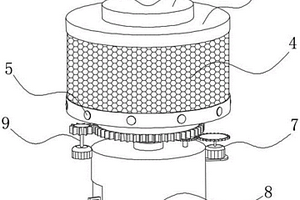

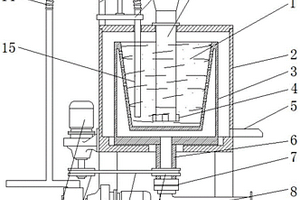

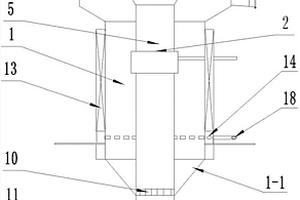

本实用新型公开了一种铁矿石选矿用的离心选矿设备,包括设备主体,所述设备主体的顶端焊接有给矿管,且给矿管的上端外表面焊接有注矿斗,所述设备主体的下端中间位置处设置有精矿排放装置,且精矿排放装置的一侧设置有蓄矿沉淀浓缩箱,所述设备主体的内部活动安装有厚流膜分选流化床,且厚流膜分选流化床的内部活动安装有矿浆分选盘,所述矿浆分选盘的下端活动安装有甩水盘,且甩水盘的下方设置有第二轴承座。本实用新型的有益效果是:设置了厚流膜分选流化床,其分选深度大,具有较好的储矿和缓冲能力,同时分选后的精矿排入到精矿排放装置再排入到蓄矿沉淀浓缩箱中进行沉降浓缩后排出,从而真正实现了精矿的连续排放。

1118

1118

0

0

本实用新型公开了选矿设备技术领域的一种可提高选矿效率和选矿指标的设备,包括机架,所述机架内腔的顶部设置有粉碎室,所述机架内腔的底部左侧设置有粉尘吸附室,所述机架内腔的底部右侧设置有储水室,所述机架顶部中间固定装配有进料管,所述粉碎室底部中间通过固定块固定装配有电机,粉碎室内的水经过回流管进入到储水室内,经过过滤板过滤后达到循环使用的效果,减少粉尘排出,粉尘吸附室内的西风泵启动,连接吸风管到吸风嘴抽取粉碎室内粉碎产生的粉碎,通过排风管排入到粉尘吸附室内的粉尘吸附层上,达到矿石粉碎后,不会产生大量的粉尘,减少了环境的污染,提高了操作员身体健康,提高了设备的实用性。

1261

1261

0

0

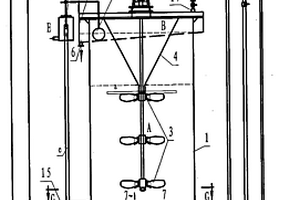

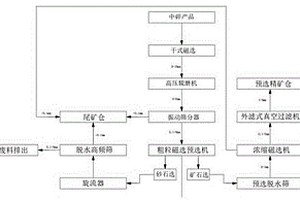

本发明公开了一种鞍山式贫磁铁矿井下选矿及充填方法,包括有以下操作步骤:1)、将来自采场的原矿依次通过鄂式破碎机预先破碎,要求排矿粒度不大于200mm,破碎后的产品进入液压圆锥破碎机在进行破碎,破碎后的产品再进入筛分,筛上产品粒度大于40mm的返回液压圆锥破碎机再次进行破碎,破碎后的产品再进入筛分,筛上产品粒度大于40mm的返回液压圆锥破碎机再次进行破碎,2)、被打散分开的有用矿物再进入筛分,筛上产品返回一次高压辊磨机再破碎,筛下小于12mm的产品进入二段高压辊磨机破碎,破碎后产品再进入湿式筛分。本发明把矿山的选矿工艺流程和充填站建设在井下,直接把开采的原矿进行选矿处理和现场对采空区进行充填的方法。

1057

1057

0

0

本发明公开了一种冶金选矿浮选充气新工艺及其专用设备,特点是,在矿物浮选工序中采用自平衡水隔离微泡发生充气方式进行完全覆盖微泡式充气,专用设备包括主机、泡沫溢出系统、微泡发生分离器、微泡发生系统和自动控制液位式矿浆调节机构等,使用本发明技术的浮选柱/浸出槽/氧化槽,工作时由槽底部产生大量全覆盖无死角上升的微泡,与下降的矿浆逆向流动,强化了矿物颗粒搅拌效果,矿浆不沉槽无死角,浮选液面泡沫层非常稳定,能够得到所要求的精矿产品,提高浮选回收率,浸出槽内大量微泡的停留时间加长,使溶解氧速度加快,氧利用率可增加40%,使氧化反应更充分,浸出速度更高更快,达到了强化氧化浸出,提高回收率之目的,进而提高了效益。

1373

1373

0

0

一种辉钼矿及有色金属选矿起泡剂,其特征在于它含有以下重量百分比的组分:C8H16O 5-6%、C8H16O2 9-11%、C8H18O 47-49%、C12H24O3 18-20%、C10H18O2 10-12%、CH11H24O 8-12%。将以上所有组分按比例直接混合即成为本发明所述的起泡剂。使用时,只需按照原来加入其它起泡剂的工艺加入这种起泡剂即可,对原工艺和设备不用做任何调整或改变,操作十分简单容易。与原来效果最好的松醇油相比,在同等工艺条件下还能提高回收率1.13个百分点,而药剂成本却大大下降;比使用BK-401和A-200起泡剂的成本降低了8%,是目前有色金属特别是辉钼矿浮选的最佳起泡剂。

1276

1276

0

0

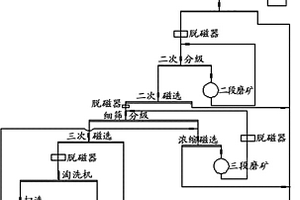

本发明涉及适合于贫磁铁矿的选矿方法和选矿系统,选矿方法包括:(1)四次破碎处理,后两次破碎之后进行磁选处理;(2)多次分级处理,对矿粉进行磨矿、分级、磁选多级处理,循环进行。本发明提供一种贫矿、夹层矿石、回采矿等混合矿石富集方法,减少了资源浪费,降低了废石场压力,增加效益,实现了变废为宝和节能减排。

1137

1137

0

0

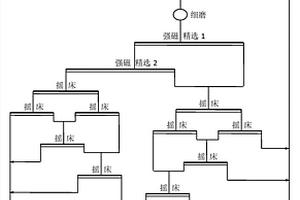

本发明公开了一种产出高端化工级铬铁矿精矿的选矿工艺,该工艺利用磁重联合工艺结合阶磨阶选的方法实现对高品位铬铁矿的选别,主要步骤包括:a.原矿经棒磨机粗磨后,进行强磁抛尾;b.强磁粗精矿矿浆质量浓度浓缩至50%~60%;c.浓缩后的矿浆经艾萨磨机细磨后,进行两次强磁精选;d.强磁精矿及中矿分别采用云锡摇床进行多次选别后得到最终产品;本发明不仅能获得Cr2O3含量≥60%、杂质SiO2含量≤1.5%的可满足高端化学工业上生产铬化合物要求的高质量铬铁矿精矿,同时保证了铬铁矿回收率,且工艺流程简单、生产成本低,不需要添加化学浮选剂,对环境污染少,具有较高的经济效益和社会效益,值得推广和应用。

本发明提供多金属硫化矿高效浮选分离综合回收选矿设备,包括外壳,所述外壳的左端滑动连接有进料管,所述外壳的下端固定有供气装置,所述外壳的内表面转动连接有转动装置,所述转动装置的右端转动连接有出料装置,所述出料装置的上端传动连接有传动结构,所述传动结构的前端转动连接有旋转杆,所述旋转杆的上端绞接有升降杆,所述升降杆的外表面固定有限位架,所述升降杆的上端绞接有下料装置,本发明中有转动装置和出料装置能很好的通过转动的转动杆调节气体脱离的位置,使气体顺着不同的路径向上浮动,使外壳内部的气泡均匀,同时转动的传动杆能很好的带动矿石脱离选矿设备,同时减少矿石脱离使流出的悬浮液,避免悬浮液的浪费。

994

994

0

0

本发明涉及一种降低钨矿选矿尾矿废水COD的方法,其步骤为:先在尾矿矿浆中加入0.1~1kg/m3的第一混凝剂搅拌3~10分钟;再加入1~10g/m3的第二混凝剂搅拌1~2分钟,沉淀20~40分钟后,上清液即为COD降低的水;所述第一混凝剂为聚合硫酸铁、聚合氯化铝、聚合氯化铝铁、聚合硫酸铝铁、三氯化铁、硫酸铁、硫酸亚铁、硫酸铝、三氯化铝中的至少一种;所述第二混凝剂为聚丙烯酰胺。本发明由于将第一混凝剂、第二混凝剂依次直接加入到尾矿矿浆中,在尾矿矿浆中混凝剂产生的混凝物和尾矿颗粒一块沉降,最终沉至尾矿库中,尾矿库溢流水澄清,COD得到有效降低,本发明操作简单、处理工程占地面积小、运行费用低、处理效果好、无二次固体废渣污染。

1181

1181

0

0

本实用新型公开了一种矿石选矿用的离心选矿设备,包括离心箱一,所述离心箱一的外表面固定镶嵌有离心板一,所述离心箱一的外表面转动连接有离心箱二,所述离心箱二的外表面固定镶嵌有离心板二,所述离心箱二的外表面安装有呈圆周阵列的电动阀门一,所述离心箱二的内底壁安装有电动阀门二,离心箱二的下方设有收集箱,离心箱二与收集箱之间设有传动机构一和传动机构二。它能够通过离心箱一、离心板一、离心箱二、离心板二、电动阀门一、电动阀门二、传动机构一、收集箱、传动机构二、离心箱三和离心板三的配合设计,能够对矿物实现多次离心,且能够对矿物实现不同颗粒大小的离心操作,能够对矿物实现良好的选矿效果。

1321

1321

0

0

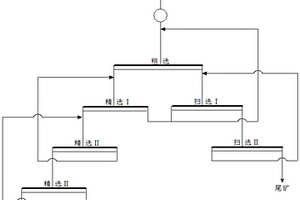

本发明公开了一种提高低品位难选镜铁矿选矿回收率的选矿方法,采用的工艺、步骤为:将铁品位≥28.0%的低品位镜铁矿石经过破碎-磨矿至-0.076mm82-88%,经一段强磁粗选提前获得一段磁选铁精矿;强磁粗选尾矿经一段强磁扫选Ⅰ、一段强磁扫选Ⅱ的连续磁选作业,抛出一段强磁选尾矿;一段强磁扫选Ⅰ、一段强磁扫选Ⅱ的精矿合并,再磨至-0.043mm86-94%,再经过二段强磁粗选、二段强磁扫选Ⅰ、二段强磁扫选Ⅱ的连续磁选作业,抛出二段强磁选尾矿后,获得二段磁选铁精矿。该工艺既可以提前获得部分合格铁精矿,又可以提前抛出铁品位小于10%的尾矿,入二段球磨矿量(中矿)可大幅减少,可以大幅度降低磨选能耗。

1082

1082

0

0

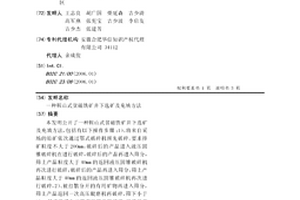

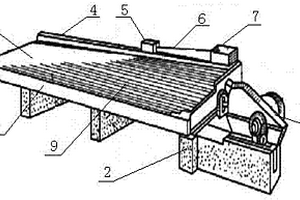

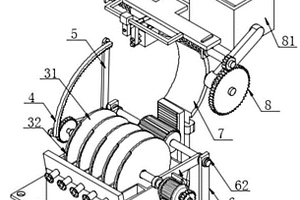

选矿摇床及选矿方法。为了解决摇床占地面积大的问题。床面向着多层化和离心化方向发展。50年代我国即制成了双层摇床、四层摇床和六层矿泥摇床,但因床面惯性力难以平衡而未获准广。本发明的组成包括:摇床(1),所述的摇床安装在机座(2)上,所述的摇床与传动机构(3)连接,在所述的摇床的给矿侧依次安装有冲水槽(4)、水箱(5)、给矿槽(6)、给矿箱(7),在所述的摇床的床面上设置有床条,在所述的机座上安装有调坡机构,在所述的摇床的床面一侧设置有精选区(8),在所述的摇床的床面另一侧设置有粗选区(9)。本发明用于选矿。

984

984

0

0

本发明公开了一种地坑式选矿装置及其选矿方法,包括矿粉槽、碾压部及料仓部;矿粉槽为环形,矿粉槽外侧周向设有细筛带,矿粉槽内侧周向设有环形导轨,矿粉槽中心位置设有电流换向器;矿粉槽上设有若干碾压部,碾压部包括导轮、调速电机及碾轮,导轮与环形导轨转动配合,调速电机与导轮相连,碾轮位于矿粉槽内且与矿粉槽转动配合,调速电机与碾轮相连;料仓部包括矿料箱及水箱,矿料箱外侧设有水箱,矿料箱底侧设有与碾轮相连的料仓支架,料仓支架底侧设有刮板,刮板的一侧扬水板;矿料箱底侧设有进料管,水箱的底侧设有进水管;电流换向器与调速电机电性连接。具有结构简单,选矿效率高的特点。

1379

1379

0

0

本发明涉及一种湿式预选与高压辊磨连用以提高选矿效率的选矿方法,包含以下步骤:步骤一:产品初选;步骤二:高压辊磨;步骤三:初步筛分;步骤四:砂石与矿石筛分;步骤五:砂石筛分;步骤六:矿石筛分;步骤七:矿石浓缩处理。有益效果为:本发明通过在传统的湿式预选选矿方式上添加高压辊磨,进而实现将矿料研磨至较小体积,便于后续筛分处理,同时较小的矿料重力较小,进而减少对机器的损伤,提高机器的使用寿命;通过设置高压辊磨预先研磨矿料,节省了多级脱水预选的工序,提高了预选效率,同时将砂石直接研磨至细粒砂石,便于后续砂石的再利用。

962

962

0

0

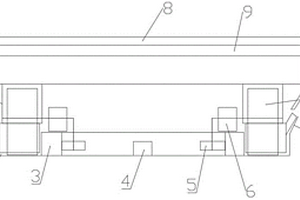

本发明公开了一种具有模块化选矿机构的盘式真空过滤选矿机,具体涉及选矿机技术领域,本发明通过真空过滤机圆盘的介入,可以实现矿液与固体物料的分离,同时通过改变圆盘位置上移的同时,可以实现对多个圆盘位置的合并,并且可以顺利控制出料装置的运动,使得出料装置可以通过往复运动达到均匀出料的工作,同时通过磁条的作用可以对排料过程中的铁质进行吸附,并通过装配孔对刮板的安装设计,使得刮板可以顺利将铁质刮落,进而实现铁质分离的作用,则本装置通过圆盘的设计不仅可以实现矿液和固体物料的分离,还可以通过圆盘实现物料中的铁质筛选剥离的作用,而且无需增设其他设备即可大的双功能得作用,从而可以达到更好的应用效果。

867

867

0

0

本实用新型公开了一种选矿用离心选矿机,包括机筒,所述机筒内设置有转鼓,转鼓的中间为空心结构,且转鼓的侧壁上开设有小孔,所述转鼓的底部连接有轴管的上端,轴管的下端穿过机筒的底部连接有旋转接头的一端,旋转接头的另一端连接有供水管的一端,所述轴管位于机筒下方的部分上套设有第二传动轮,第二传动轮的一侧通过皮带连接有第一传动轮,第一传动轮的顶部连接有电机,所述转鼓内插设有抽料管的一端,抽料管的另一端穿过机筒的顶部延伸至机筒的下方连接有抽吸泵。该选矿用离心选矿机采用转鼓与抽料管、横架、液压缸和抽吸泵等相配合的结构,使得重料矿与轻料矿分离后,重料矿能够被即时吸出,无需过长时间的间隔,从而让加工效率更高。

870

870

0

0

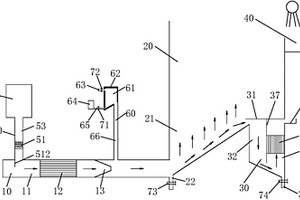

本发明属于难选矿物浮选技术领域,具体涉及一种难选矿物浮选系统及浮选工艺。本发明中的浮选系统包括入料机构、浮选机构、尾矿收集机构、精矿收集机构,所述入料机构包括入料运输管以及用于充分混合捕收剂与矿浆的调浆模块;该系统还包括与入料运输管连通的捕收剂加药机构,所述捕收剂加药机构处于入料机构的进料口与调浆模块之间,所述捕收剂加药机构中设有用于改变加药量的捕收剂加药调节器,所述捕收剂加药调节器的调节量由矿浆流量决定;该系统还包括设置于所述浮选机构与调浆模块间的气泡发生装置。本发明的系统结构简单,简化了浮选工艺流程,在能耗低的同时,能够使捕收剂的加药量与矿浆流量实现同步,进而有利于保证浮选效果。

1260

1260

0

0

本发明公开了一种新型环保的选矿用捕收剂,由以下重量份数的原料组成:脂肪酸钠皂40~55份,油酸钠5~9份,月桂酸钠皂15~25份,松醇油4~6份,十二烷基磺基甜菜碱2~4份,聚丙烯酰胺26~28份,余量为水。采用本发明一种新型环保的选矿用捕收剂是以脂肪酸钠皂、油酸钠、月桂酸钠皂为主,具有用量少、环保的优点,配以两种表面活性剂十二烷基磺基甜菜碱、聚丙烯酰胺组成,基于捕收剂与表面活性剂共吸附的机理,经过大量的捕收剂筛选试验,以及实际矿石的试验,试验结果表明脂肪酸钠皂、油酸钠、月桂酸钠皂,配以十二烷基磺基甜菜碱、聚丙烯酰胺,采用松醇油作为起泡剂,可以有效提高捕收剂使用过程中的起泡能力,加大捕收能力,环保、高效。

895

895

0

0

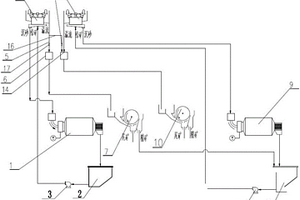

硫铁矿粉的选矿系统及选矿工艺,在上料斗下部出口端设有给料车,物料经一级破碎二级破碎机破碎后经中转站输送到料仓内,料仓的下端出口下面设有给料器与球磨机的进料口连接,经球磨机研磨后的物料依次经一级磁选机、二级磁选机、锻磨机、三级磁选机、四级磁选机、五级磁选机、六级磁选机磁选后,含磁物料在沉淀池中沉淀即得铁矿粉。铁矿粉选别后的尾矿槽与硫粉沉淀池连通,利用于硫粉比重大的特点,沉淀后得到硫粉,再将硫粉输送到浮选装置内浮选,浮选后再次通过沉淀池沉淀即得精品硫粉;通过本发明筛选的铁矿粉的收率达到99%以上,铁的品位达68%以上,硫粉品位可达45%以上,具有成本低、利润高、避免资源浪费的优点。

本发明公开了一种选择性絮凝脱泥选矿工艺产出泥浆的处理方法,先向泥浆中先添加凝聚剂含钙化合物,再添加高分子絮凝剂,对混匀后的泥浆进行沉降澄清处理,沉降澄清处理后的上层清液作为选矿工艺的回水进行循环利用,沉降澄清处理后的沉砂送至尾矿库。本发明还公开了一种可配套处理产出泥浆的选择性絮凝脱泥选矿工艺,先将矿石磨矿至-200目占85%~95%,然后进行第一次的多段絮凝脱泥;多段絮凝脱泥后的沉砂再磨矿至-500目占90%以上,再进行第二次的多段絮凝脱泥,将两次的多段絮凝脱泥后的泥浆进行合并,并集中采用上述处理方法进行处理。本发明具有操作简单容易、药剂用量小、成本低、绿色环保等优点。

933

933

0

0

本发明涉及一种磁铁矿的干法选矿工艺方法,含磁铁矿生产铁精矿粉干法选矿工艺方法,主要是对矿粉进行三级磁选处理,磁选所选用的磁场强度为400~1250GS,磁力滚筒转速为60~320转/分,一般铁含量在35%的矿石,经干法磁选后铁精矿粉铁含量可达65%,本发明的干法工艺方法,矿石利用率可达90%,工艺过程中没有水参与,节省水,降低成本,减少污染,磁选中的粉尘由除尘装置捕集,不会造成空气污染,本发明方法是一种生产效率高,产品质量好,无环境污染的具有创造性的工艺方法。

809

809

0

0

微细粒磁性矿物的选矿方法及装置,方法是以矿物料的组分设定分选转筒的坡度和转速,矿物料进入分选转筒后,吸附在分选转筒上随其转动,用漂洗水冲洗并分离其中的非、弱磁性矿物,使其向分选转筒低端移动至尾矿出料斗;在分选转筒与螺旋磁系的相对运动作用下,磁性矿物呈螺旋状向分选转筒高端移动,脱离磁场后经螺旋卸矿板卸至精矿出料斗。该装置包括机架、支座、漂洗装置、给料斗、螺旋磁系、导磁外筒、分选转筒和传动装置,分选转筒由托辊支撑于支座上,其一端设尾矿出料斗,另一端设精矿出料斗和螺旋卸矿板,支座于尾矿出料端与机架铰接,于精矿出料端通过坡度调节装置支撑在机架上。该方法处理量大、富集比高,该装置处理能力强、回收率高。

857

857

0

0

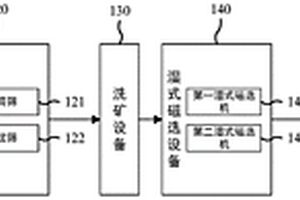

一种海滨钛锆砂矿选矿系统,包括给料设备,筛分设备,洗矿设备,湿式磁选设备,螺旋溜槽设备以及摇床设备。洗矿设备将钛锆砂矿进行洗涤,并与水配置成浓度为30‑35%的矿浆输送至湿式磁选设备。湿式磁选设备对矿浆进行磁选,以分离出导磁矿和不导磁矿。第一螺旋溜槽将不导磁矿进行分选,得到第一锆英砂精矿、第一中矿以及第一尾矿。第二螺旋溜槽将第一中矿进行分选,得到第二锆英砂精矿、第二中矿以及第一尾砂。第三螺旋溜槽将第一尾矿进行分选,以得到第三精矿和第二尾砂。摇床设备将第二中矿和第三精矿进行重选配浆后进行摇床分选,得到第三锆英砂精矿,第一金红石精矿以及第三尾砂。本发明实施例还提供了一种海滨钛锆砂矿选矿方法。

1216

1216

0

0

本发明公开了一种黄金选矿用选矿助剂,包括以下重量百分含量的原料:Ca(OH)2 88‑96%、NaOH 0‑10%、氧化剂0.5‑2.5%、防结垢剂0.5‑2.5%和分散剂0.5‑2.5%;所述氧化剂由过氧化钙和高锰酸钾组成;所述防结垢剂由四聚磷酸钠和柠檬酸钠组成。本发明选矿助剂不仅能够保持原有调节矿浆碱度功能,还能减缓结垢、改善药剂分散性、提高活性吸附炭寿命,提高了黄金的选出率和选金效率,且具有低毒、环保、成本较低等优点,在黄金选矿行业中具有广泛的应用前景。

1105

1105

0

0

高效复合式选矿装置及其选矿方法,属于矿物分选技术领域,解决现有淘洗机、磁浮选柱实现铁矿的精选占地面积大、工艺流程长的技术问题。高效复合式选矿装置,结构中包括淘洗机和磁浮选柱的筒体,与两筒体配套设置的进料和出料通道以及伺服机构,其关键在于:淘洗机和磁浮选柱筒体采用同轴套迭复合式结构、在所形成的环形截面状的淘洗机外设置有励磁线圈。另外本发明还提供了一种高效选矿方法。采用本发明的选矿装置和方法,有效地缩短工艺流程,较大的减少了占地面积,可以取得较高的经济效益。

905

905

0

0

本发明属于铁矿选矿技术领域,尤其是涉及一种球团、烧结两产品的铁矿选矿系统及工艺。本发明的球团、烧结两产品的铁矿选矿系统包括一段球磨‑旋流器组、二段球磨‑旋流器组、一段磁选机、二段磁选机和转换装置,转换装置是在一段旋流器组与第一溢流矿浆分配器之间的第一溢流管上安装一个溢流支管,所述的溢流支管末端与第二溢流矿浆分配器连接,在第一溢流管上安装有第一切换截止阀,在溢流支管上安装有第二切换截止阀。当生产球团用铁精粉和生产烧结用铁精粉时,通过转换装置控制系统。本发明的工艺在生产球团铁精粉的最常用的节能型的阶段磨矿阶段选别工艺的基础上进行切换变为烧结矿生产工艺,切换工艺的适应性广并降低了投资。

1223

1223

0

0

本发明涉及一种锂辉石选矿厂重介选矿系统,包括依次设置的给料机、破碎机、水洗分级筛和水洗二级分级筛,水洗二级分级筛的筛下物输送至球磨机,之后进入浮选工序;水洗二级分级筛的筛上物输送至重介分级装置进行重介分级,分级为中重物、轻产物组分和重矿物组分,重矿物组分分离出含锂重矿物和重介液,含锂重矿物为粗品锂矿,中重物、轻产物组分分离出中重物、轻物和第二重介液,中重物、轻产物输送至所述球磨机进行处理,重介液和第二重介液输送至重介回收装置进行回收循环利用。本发明的锂辉石选矿厂重介选矿系统,按照矿粒度不同,水洗二级筛分合格颗粒去重介分级旋流器分级,中重物、轻产物去球磨机球磨,减少了能耗。利用本发明系统使得含锂重矿物回收率高。

中冶有色为您提供最新的有色金属选矿技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日