全部

941

941

0

0

本发明涉及一种阻燃高韧性PA6‑ACS复合材料及其制备方法,复合材料按重量份由以下组分组成:PA6为60份‑80份;ACS为20份‑30份;增韧剂为12份‑18份;相容剂为4份‑6份;抗氧剂为0.1份‑0.5份;润滑剂为0.1份‑0.3份;增韧剂为纳米硅灰石和甲基丙烯酸甲酯‑丁二烯‑苯乙烯三元共聚物的协同增韧剂。本申请中SEBS‑g‑MAH可以改善PA6和ACS之间的相容性;纳米硅灰石在PA6‑ACS复合材料中,被MBS包覆,形成“核壳结构”,分散良好;当PA6‑ACS复合材料受到冲击时,“核壳结构”可以因变形而吸收能量,提高材料的抗冲击强度。

997

997

0

0

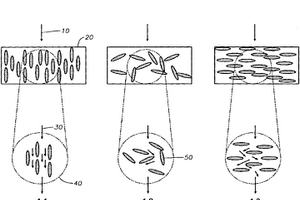

一种弹性体纳米复合材料,含有:(a)至少一种含有衍生自具有4至7个碳原子的异烯烃的单元的弹性体;(b)至少10phr的炭黑;和(c)至少1phr的纳米粘土;其中当纳米复合材料用于制品中时,在40℃下该制品具有80.0毫升*毫米/[平方米-天]或更低的气体渗透系数。炭黑可以被石墨化,以减少炭黑与纳米粘土之间的交互作用。使用或不使用石墨化炭黑的弹性体纳米复合材料可以按照一种方式压延或挤出,以使得在组合物中的纳米粘土片层取向,使得取向的纳米粘土弹性体纳米复合材料具有大于0.15的取向参数。

722

722

0

0

本发明是关于耐火木制复合材料,尤其墙板,其 中除木制组分以外含有粘结剂,该粘结剂由通过碱 性作用的活化剂活化的细磨水硬性高炉矿渣组成, 活化剂为水玻璃和碱性氢氧化物为最佳。本发明还 涉及关于制造这种木制复合材料的方法。

865

865

0

0

本发明公开了一种高效吸附二氧化碳的有机胺-介孔复合材料,它以介孔材料的合成原粉直接作为载体涂布有机胺,充分发挥其中模板剂胶束的作用将有机胺高度分散,合成了具有高效吸附二氧化碳的介孔复合材料。本发明对纯二氧化碳或者含有低浓度二氧化碳的气体都具有很高的吸附功能,并且在节省焙烧去除模板剂的能源和减少对环境污染的同时,降低了介孔吸附剂的成本。本发明特别适用于核潜艇、地下国防工事等密闭环境里,能够高效率地吸附如二氧化碳。

1094

1094

0

0

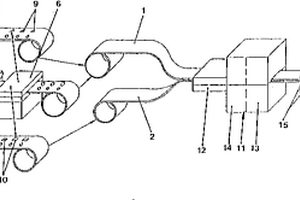

本发明涉及至少用两层薄片制造层压复合材料的方法及装置,其中采用冲孔装置将重复的冲孔结构等距离的施加在薄片上,并且在施加了冲孔结构之后将薄片胶结在一起,以这种方式使得胶结在一起的薄片的冲孔结构具有彼此相对的预定位置。为了将不同的薄片以简单方式和紧配合胶结在一起形成层压复合材料,将各薄片一个接一个地送入同一个冲孔装置,在冲孔装置的第一部分中在薄片上冲出相同的位置标记,然后在冲孔装置的独立且可更换的第二部分中在各相应的薄片上冲出特征的薄片结构,在每一薄片通过冲孔装置后,该冲孔装置的第二部分被更换。当将薄片胶结成一个整体时,由于薄片的不同的热膨胀而产生的累计误差由于预先施加了接合点而被避免。

854

854

0

0

本发明涉及氧化铝—碳氮化钛—钛镍复合材料及其制备方法,复合材料组成的体积百分数为:Al2O3:60~94,Ti(C,N):5~35,Ti+Ni:1~12;制备工艺步骤:第一步是原料混合和干燥:(1)将原料Al2O3粉末和TiCN粉末与球磨介质、表面活性剂混合、球磨、干燥;(2)将原料Ti粉末和Ni粉末与球磨介质混合、球磨干燥,钛与镍原子配比为1∶1~1∶4;(3)将步骤(1)和(2)混合干燥后的粉末,加入球磨介质混合、球磨、干燥,Ti和Ni粉末加入量为1~12vol%,第二步是粉末成形与烧结:将步骤(3)处理后的混合粉末加入热压炉中,在氩气气氛、温度为1400~1700℃,压力为25~35MPa下热压成形。本发明优点是:材料综合性能硬度、强度和韧性明显提高,更适合机械工业用的刀具材料。

本发明属于焊接技术领域,涉及一种用于Si3N4陶瓷、Cf/SiC复合材料钎焊的铜钯基高温钎料,其特征在于,其成份及重量百分比为:Pd:10.0~59.0,Ni:0.0~9.0,Co:0.0~6.0,V:4.5~15.0,Si:0.0~2.6,B:0.0~2.6,Cu余量。本发明钎料在1110℃~1250℃的钎焊温度下获得Cf/SiC陶瓷基复合材料连接接头,对应钎焊接头的室温三点弯曲强度达120~170MPa;本发明钎料在1110℃~1250℃的钎焊温度下获得Si3N4陶瓷/Si3N4陶瓷连接接头,对应钎焊接头的室温三点弯曲强度达260~360MPa。

963

963

0

0

本发明涉及生产碎料的方法和设备,所述碎料用于木材复合材料的生产。根据本发明,在多个步骤将包括粘合材料、胶和剥离材料的胶粘层压品废料处理成碎料,并且胶的粘合性质丧失。

973

973

0

0

一种阻燃性聚丙烯复合材料,其特征在于由以下原料重量比组成如下:聚丙烯为60~94份;三聚氰胺类氮系阻燃剂为5~30份;无机纳米颗粒1~10份,上述的无机纳米颗粒经过硅烷偶联剂表面修饰。本发明还公开了该复合材料的制备方法。与现有技术相比,本发明的优点在于:引入三聚氰胺类氮系阻燃剂,提高了产品的阻燃性,用硅烷偶联剂对无机纳米颗粒进行表面修饰,不仅能够提高纳米颗粒的分散性能,而且增加了纳米颗粒与高分子材料之间的相容性,提高高分子材料的物理性能,克服了因阻燃改性而引起的聚丙烯性能下降的问题。

1106

1106

0

0

一种包含吸收性胶凝材料颗粒和化学硬挺的纤维素纤维的吸收性复合材料,所述纤维包裹并粘结至所述的颗粒上,所述颗粒呈单独形式。优选化学硬挺的纤维素纤维是基本单独形式的纤维素纤维,并带有以纤维内交联键的形式与该纤维反应的交联剂。该吸收性复合材料特别适用于一次性吸收用品如卫生巾和尿布的吸收芯。

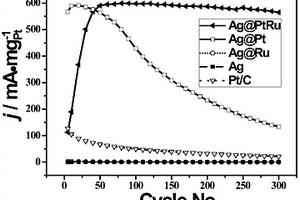

本发明涉及催化电极领域,具体涉及空心球链结构银‑铂钌复合材料及其制备方法和其在电催化氧化乙醇中的应用,空心球链结构银‑铂钌复合材料的制备方法包括如下步骤,a、制备枝状纳米银微结构模板,b、通过步骤a中的枝状纳米银微结构模板与铂盐、钌盐的混合溶液进行电置换反应,得到具有空心球链结构的微纳米银‑铂钌复合材料。本发明的空心球链结构银‑铂钌复合材料比表面积大、电催化性能好、性价比高。

1033

1033

0

0

本发明涉及高分子材料技术领域,具体涉及一种玻璃纤维增强NPG‑PETG透明复合材料及其制备方法,原料中各组分按重量份计,包括NPG‑PETG 50‑95份、改性玻璃纤维5‑50份、抗氧剂0.1‑3份、润滑剂0.3‑2份;本发明所使用的NPG‑PETG由新戊二醇(NPG)、乙二醇、对苯二甲酸三种单体酯化、缩聚而成,具有较好的流动性与高光泽度。向NPG‑PETG中共混入改性玻纤,使制得的玻璃纤维增强NPG‑PETG复合材料在具有高冲击强度、耐热、高模量、高刚性与高表面光泽度的同时保持透明。

本发明涉及金属有机框架材料技术领域,尤其涉及一种MIL‑53(Fe)复合材料的制备方法,其主要包括以下步骤:S1称取对苯二甲酸和FeCl3·6H2O、S2制备混合溶液、S3进行溶剂热反应、S4得到样品、S5清理样品和S6收集样品。根据上述方法制得的所述MIL‑53(Fe)复合材料应用于降解四环素时,具有降解效果好的优点。

1123

1123

0

0

一种Ti5Si3近等轴颗粒增强钛基复合材料及其制备方法。制备方法包括:按重量份计,将91‑98份钛粉和2‑9份硅粉依次加入丙酮‑水混合溶液中进行混合后,再依次进行室温干燥、冷压成型以及烧结。其中,丙酮‑水混合溶液中丙酮和水的体积比为1.5‑2.5 : 1。该方法容易操作,工艺简单,成本低,周期短,易于工业化生产,应用前景广阔。制备得到的复合材料组织容易控制且稳定性好,增强相晶粒尺度可调可控。Ti5Si3增强相在钛基体中呈现近等轴颗粒分布,颗粒分散均匀性好。

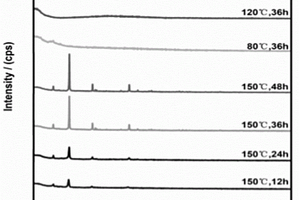

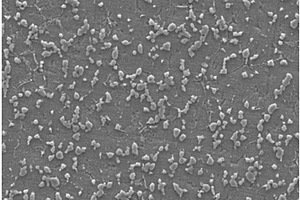

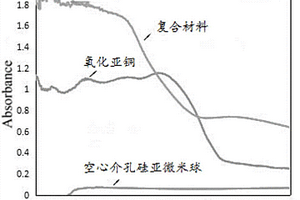

本发明提出一种高效处理染料废水的复合材料的制备方法、制得的复合材料及其应用,属于精细化工领域,该复合材料能够高效处理染料废水,且具有染料去除率高、易回收等特点。该技术方案包括配制空心介孔硅亚微米球悬浮液和氧化亚铜悬浮液,将二者混合并调节溶液pH值后,向该溶液中加入乙醇和十二烷基硫酸钠,搅拌均匀后,加入去离子水,继续搅拌,恒温超声振荡,抽滤,洗涤产物,室温条件下干燥后,研磨成粉末状,得到所述复合材料。本发明能够应用于亚甲基蓝或亚甲基蓝溶液的去除中。

本发明涉及一种用于制造塑料成型件的多层复合材料(1),涉及由该复合材料制成的容器,还涉及用于制造容器的方法。复合材料包括由纤维复合材料制造的第一结构提供、自支撑刚性外层(2),第二结构提供外层(3),由阻隔塑料制造的第一中间层(4)和由防裂薄膜制造的第二防裂中间层(5),至少一个粘合促进剂层(6,7,8),其中,中间层(4,5)和粘合促进剂层(6,7,8)嵌入在结构提供外层(2,3)之间并与结构提供外层(2,3)形成粘结结合,其中,各结构提供外层(2,3)的厚度为中间层(4,5)或粘合促进剂层(6,7,8)的厚度的多倍。

1205

1205

0

0

本发明涉及一种复合材料和复合材料为载体的催化剂及其制备和应用,具体是基于静电纺丝技术和溶液法,制备基于金属氧化物‑导电材料复合纤维/MO2‑C及以其为载体的电催化剂N/MO2‑C。其电催化剂载体/MO2‑C为金属氧化物‑导电碳材料复合纤维,催化剂Pt的引入可以将催化剂载体分散到溶液中然后还原法引入Pt催化剂颗粒,也可以通过在纺丝液中添加Pt盐前躯体,然后一步法制备Pt基电催化剂。本发明通过导电碳材料的加入以及后期聚合物纳米纤维的一步低温处理,既保证了所制备的载体的疏松多孔结构,同时保证了碳材料于载体的导电性和结构的稳定性,此外空气或氧气气氛下的一步低温处理既保证了金属前驱体盐的氧化,同时保证了聚合物前体的分解和碳材料的稳定存在。 1

1138

1138

0

0

本发明公开了一种铝钛掺杂二氧化硅气凝胶/纤维复合材料及的制备方法,取无水乙醇、盐酸溶液、六水合氯化铝、钛酸四丁酯加入到反应釜中,量取正硅酸乙酯缓慢倒入反应釜中,搅拌得到溶胶;加入凝胶促进剂,继续搅拌,得到复合溶胶;将玻璃纤维毡浸渍复合溶胶中,将浸渍后的玻璃纤维毡放在平板上铺平;将浸渍复合溶胶后的玻璃纤维毡放于塑料盒中并密封,进行凝胶陈化,使用溶剂对陈化后的凝胶/玻璃纤维复合材料进行置换;凝胶/玻璃纤维复合材料超临界干燥。本发明能够在保留气凝胶的隔热性的同时增强其强度和韧性,并利用铝元素掺杂提高二氧化硅气凝胶的耐高温性能,制得的气凝胶/纤维复合材料具有很好的稳定性和隔热性能。

810

810

0

0

本发明公开了一种新型吸附复合材料,包含如下重量组份的各物质:活性炭30?45份、离子交换树脂25?35份、脂肪族环氧树脂8?12份、甘油磷酸酯7?13份、磷酸吡哆醛10?15份、4?氯?2?氨基苯酚?6?磺酸11?16份、2, 6?二甲氧基苯酚4?7份、3, 4?二甲氧基苄醇8?12份、二乙二醇单丁醚15?20份。本发明通过将改性后的活性炭和改性后的离子交换树脂混合,制备出对重金属离子和化学有机物都均有很好吸附效果的复合材料。

1141

1141

0

0

新型Al?C复合材料,由以下重量百分比制成:纳米钻石烯10~40%、Al粉60~90%。制备方法,包括以下步骤:1)按比例分别称取各原料,先将平均粒度分别为10μm、50μm、100μm的Al粉进行混合1~2h后,添加纳米钻石烯粉混合2~3h后制得混合料备用;2)烧结:将步骤1)的混合料放到真空度为10Pa的放电等离子烧结炉中烧结;3)熔融浇筑成型即得;本发明的复合材料较单一金属材料具有更高的导热率,同时其性能稳定,不易受到外界影响,硬度高,耐腐蚀,使用寿命延长,不仅可应用于汽车散热片、LED散热架等,还可广泛应用于电子工业、新型能源、航空航天等众多高科技领域的散热材料等。

997

997

0

0

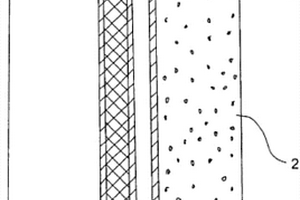

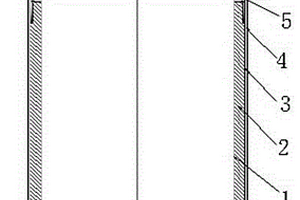

本发明公开了一种新型碳纤维高分子复合材料耐压舱体,该耐压舱体包括圆筒状的舱体和位于舱体两端的端盖7两个部分,其特征在于:所述的舱体由内至外依次为内防护层1、碳纤维筒体2、防渗层3、外防护层4,舱体两端通过连接件5和密封圈6与端盖7密封连接,且舱体与连接件5胶接,本发明同时公开了如上所述的一种新型碳纤维高分子复合材料耐压舱体的制作工艺,包括如下步骤:模具准备,胶料配制,碳纤维筒体缠绕、固化、与连接件的胶接、防渗层的加工、防护层的加工、装配端盖;该碳纤维高分子复合材料耐压舱体可满足深海高低温恶劣压环境使用,解决了复合材料高压状态下渗漏和密封问题,耐压强度高。

713

713

0

0

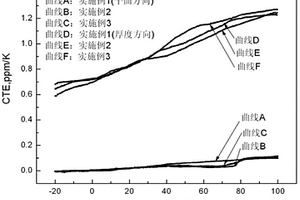

本发明公开了一种低热膨胀系数C/C-SiC复合材料的制备方法,将体积分数为40%~50%的正交三向长碳纤维预制体在真空压力条件下浸渍酚醛树脂溶液后,进行固化处理、碳化处理,重复真空浸渍-固化-碳化处理直至获得的C/C材料密度达到1.45~1.60g/cm3,之后在Ar气保护气氛下进行1800℃~2200℃高温热处理,再结合液硅浸渗法(LSI法),得到密度为2.2~2.4g/cm3,-20℃~100℃温度范围内平面方向和厚度方向的热膨胀系数(CTE)分别约为0~0.1ppm/K、0.6~1.3ppm/K的C/C-SiC复合材料。本发明制备周期短,成本低,所得材料密度小,热膨胀系数低,力学性能优良,可满足空间低温环境下光机结构件的应用要求。

1095

1095

0

0

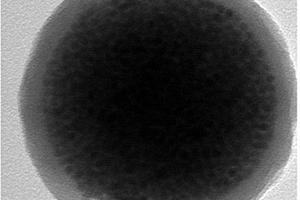

一种MOF‑199包裹的普鲁士蓝复合材料的合成方法,所述复合材料为Fe3[Co(CN)6]2@MOF‑199,内核为普鲁士蓝微球,外壳为MOF‑199包裹。合成步骤如下:将K3[Co(CN)6]、FeSO4·7H2O、PVP溶于超纯水中,室温老化后得黄色沉淀Fe3[Co(CN)6]2普鲁士蓝微粒;将制得的普鲁士蓝微粒分散于二甲基亚砜为溶剂MOF‑199的前体溶液中,通过溶剂热法即可制得核壳式金属有机骨架复合材料Fe3[Co(CN)6]2@MOF‑199。本发明的优点是:该复合材料采用简便的溶剂热法,在表面活性剂的作用下形成核壳包裹的材料,兼具普鲁士蓝和MOF‑199的优异特性,可作为一种性能优异的吸附剂和催化剂用于环境水中污染物的吸附去除。

678

678

0

0

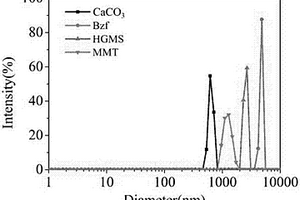

本发明公开了一种新型苯并噁嗪复合材料的制备方法。其制备方法是:利用机械方法将苯并噁嗪单体经过机械方法加工成粉体,使用水将其与碳酸钙、蒙脱土、混合制备成膏状混合物,再将制备的膏状混合物均匀涂抹在纤维织物表面上,经过热压制备成苯并噁嗪复合材料。该方法,具有广泛适用性,对于不同类型的纤维基体以及填料具有广泛的适用性;有机溶剂用量少,环境污染小,操作简便易于扩大化生产。新型加工方法制备的苯并噁嗪复合材料的断裂强度为25‑45MPa;疲劳测试10000次之后,材料的断裂强度保持在初始的80%,耐疲劳性良好;复合材料玻璃化转变温度为150‑210℃,耐热性250‑270℃,在热力学等方面保持优异的性能。

908

908

0

0

本发明属于复合材料领域,并公开了一种C/C‑SiC复合材料零件的制备方法及其产品,包括以下步骤:(a)利用溶剂蒸发法制备碳纤维/酚醛树脂复合粉末;(b)依据零件的三维模型,将碳纤维复合粉末采用3D打印工艺成形出该零件的初始形坯;(c)对初始形坯进行第一次增密处理得到C/C多孔体;(d)对上述C/C多孔体进行熔融渗硅反应、高温除硅工艺和第二次增密处理,得到最终的C/C‑SiC零件。通过本发明,能够近净成形具有复杂结构的C/C‑SiC复合材料零件,同时该方法生产周期短、成本低,并且所获得的C/C‑SiC复合材料零件残硅含量低,具有优异的性能。

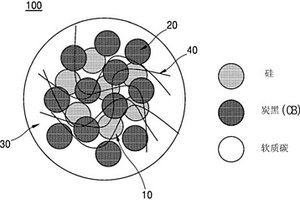

本发明涉及用于制备具有分散在无定形碳中的纳米Si颗粒和导电材料的硅‑碳复合材料的组合物、由其制备的硅‑碳复合材料、包含所述硅‑碳复合材料的用于二次电池的电极和用于制备所述硅‑碳复合材料的方法。

本发明属于新材料领域,提供了一种植物复合纤维、植物纤维复合材料以及植物纤维复合材料的制备方法。所述植物复合纤维主要由植物纤维和低熔点聚酯纤维混合后经水刺或针刺工艺制得,其中,所述低熔点聚酯纤维的熔点为60~200℃。上述植物复合纤维具有强度高、重量轻以及物理性能稳定,不易损坏,可循环使用等优点,采用该植物复合纤维制备而得的植物纤维复合材料具有表面纹理天然质朴、颜色鲜艳、质感新颖、不含有粘合剂以及可循环使用等优点。本发明中的植物纤维复合材料可以广泛应用于包装制品、工艺品和日用品等领域。

1048

1048

0

0

本发明提供了一种铝-碳复合材料界面反应程度的定量检测方法,所述方法利用界面反应产物Al4C3易于水解的性质,首先藉助电化学反应加速待测样品溶解,然后通过气相色谱分析对Al4C3水解所生成的CH4气体浓度进行精确测定,最终计算得到界面反应程度。本方法不仅操作简单,而且检测分析速度快、精度高,适用于对碳纳米管、碳纤维、石墨烯、石墨鳞片及石墨颗粒、金刚石、碳化硅等各种碳质材料增强铝基复合材料的界面反应程度进行快速定量检测。

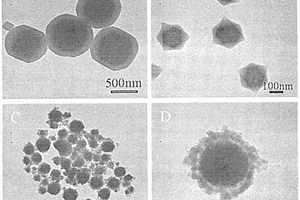

本发明公开一种γ-Fe2O3/SiO2纳米复合材料的制备方法及纳米复合材料颗粒,包括:加热十八烯酸和辛基醚的混合液,再加入Fe(CO)5辛基醚溶液,加热反应,得到γ-Fe2O3纳米粒子,并将其分散在环己烷中;十八烯酸与辛基醚的体积比为1:6-15;Fe(CO)5和十八烯酸的摩尔比为:0.03-0.3:1;将分散在环己烷中的γ-Fe2O3纳米粒子与十二烷基硫酸钠水溶液、环己烷混合,超声波处理,组装成γ-Fe2O3团簇,然后将其分散到水相中;将分散到水相中的γ-Fe2O3团簇分散到去离子水、氨水以及无水乙醇的混合液中,并加入正硅酸乙酯,得到γ-Fe2O3/SiO2纳米复合材料,正硅酸乙酯与Fe(CO)5的摩尔比为3-10:1。本发明制得的γ-Fe2O3/SiO2纳米复合材料颗粒的形貌为猕猴桃型,具有强磁响应和迅捷的固液分离效果,能够为水处理、催化氧化等领域提供磁性分离材料。

1079

1079

0

0

本发明涉及一种采用聚氨酯树脂和玻璃纤维构成的聚氨酯复合材料节能门框或门扇框或门板型材或门板板材及成型方法, 它包括玻璃纤维,所述多束玻璃纤维密布构成门框或门扇框型材成型骨架,聚氨酯与门框或门扇框型材成型骨架内外面复合且构成聚氨酯门框或门扇框型材。优点:一是轻质高强;二是节能保温、隔热;三是健康、绿色环保、节能效果显著;四是耐腐蚀、耐老化;五是尺寸稳定性好;六是耐候性好,不仅耐高温性能好,而且耐低温性能更佳;七是绝缘性能好;八是减震性能好;九是色彩丰富,聚氨酯复合材料硬度高, 可涂装各种涂料,制成各种颜色的型材;十是抗疲劳性,聚氨酯复合材料的抗疲劳性很高, 从而保证材料使用的安全性与可靠性。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日