全部

1099

1099

0

0

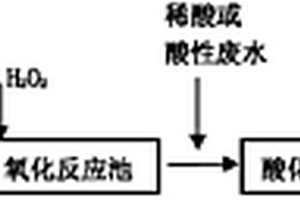

一种电镀含氰重金属废水的处理方法,主要步骤为:A)调节含氰废水的pH为9-11;B)调节后废水中加入H2O2,搅拌进行氧化反应;C)氧化反应后的废水调节至酸性进行酸化破铬;D)酸化破络后的废除水调节pH为8-9.5,投加絮凝剂进行混凝反应。本发明具有工艺简单、维护方便、可工业化稳定运行,污泥量少,对环境无二次污染等优点,可以应用于电镀行业含氰废水的处理,也可应用于冶金行业含氰废水的处理。

1094

1094

0

0

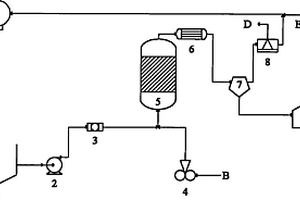

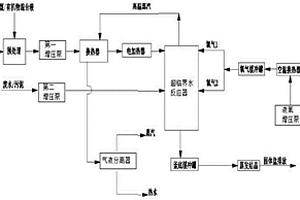

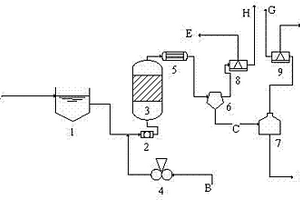

本发明涉及一种丙烯腈生产过程中硫铵废水处理方法,主要解决现有丙烯腈生产过程中硫铵废水处理技术中存在的处理后COD高,总氰高,对环境不友好的问题。本发明通过采用丙烯腈生产过程中的硫铵废水在230~320℃,5~12MPa,停留时间1~150分钟的条件下,与一种含单质氧的气体混合后通过一个湿式氧化反应器,除去硫铵废水中的有机物,经湿式氧化出去有机物后的硫铵溶液经浓缩结晶回收硫铵,经处理后硫铵废水的COD小于5克每升,总氰小于5毫克每升,其中含单质氧的气体用量至少为按硫铵废水原始COD值计所需氧气量的技术方案,较好地解决了该问题,可用于丙烯腈生产硫铵废水处理的工业生产中。

1032

1032

0

0

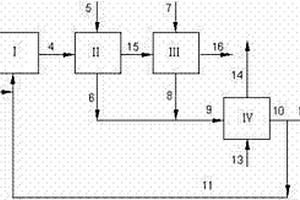

本发明涉及一种丁烯氧化脱氢废水回用方法,主要解决了现有技术中存在的废水量大、水蒸汽用量多的问题。本发明采用包括以下步骤:a)丁烯、氧气或空气和水蒸汽在一定条件下发生氧化脱氢反应,反应产物气经冷却后的进入水冷塔与塔顶下来的洗涤水逆流接触洗去有机酸;b)脱除有机酸的水冷塔顶气体加压至0.5~2.0MPa后,进入洗醛塔塔釜,与塔顶来的新鲜脱盐水逆流接触,脱除生成气中的醛类杂质,塔釜含醛废水同水冷塔的废水一起送入废水预处理塔;c)在废水预处理塔中脱除部分醛及微量烃的贫醛水部分返回丁烯氧化脱氢反应系统作为配水回用,部分排入污水处理场的技术方案,解决了上述技术问题,可用于丁烯氧化脱氢工业生产流程。

818

818

0

0

本发明涉及一种二烷氧基苯类生产废水的处理方法,包括:在催化剂和氧化剂存在下,对二烷氧基苯类生产废水进行湿式氧化处理,得到氧化出水;以及对所得氧化出水进行后处理。本发明的处理方法能够有效去除废水中的有毒污染物,降低废水COD,提高后续蒸发盐的品质,得到副产盐氯化钠,实现盐的资源化,且工艺流程简洁、操作简单,可以满足工业生产和水处理的要求。

851

851

0

0

本发明涉及一种以煤、有机物为原料的废水、污泥处理系统,其包括:煤有机物混合物料预处理单元;液体增压单元;氧气供应单元;超临界水氧化反应单元:包括超临界水氧化反应器,超临界水氧化反应器的液体入口连接所述煤有机物混合物料预处理单元的煤有机物混合液体出口,所述第一氧气入口与液体入口汇合后连通至超临界水氧化反应器内,所述第二氧气入口与废水/污泥入口汇合后连通至超临界水氧化反应器内;蒸发结晶单元;热量回用单元;气液分离单元;余热利用单元。本发明的以煤、有机物为原料的废水、污泥处理系统及工艺适用范围广、高效率、零污染排放、可同时实现能源和资源回收,特别适用于工业污水、污泥、高浓度有机废水及危废处理。

865

865

0

0

本发明提供了一种间甲酚生产排放废水的处理 方法,涉及有机化工废水处理的技术领域。该方法降低了处理 剂的用量,预处理之后废水的CODCr去除率可达60%以上,有利于后续的生化处理。该方法包括先对间甲酚生产中排放的氧化废水预处理,之后再和间甲酚生产排放的另外两股废水混合后进行生化处理。其中预处理包括先将所述的氧化废水进行酸化预处理,之后再进行氧化反应处理。本方法由于预先去除了废水中大量的难降解物质,因而可以大大提高后续生化处理的效率。本发明的方法处理效果稳定可靠、处理成本低、操作简便易行、易于实现工业化应用。

928

928

0

0

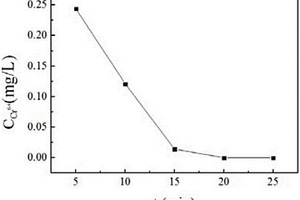

一种三维电解处理电镀制版废水的方法,属于工业废水处理技术领域。本发明包括:1)调节废水的pH值和电导率;2)在二维电极中引入活性填料粒子,构成三维电极,优化电解参数,进而对含重金属离子的电镀废水进行高效的电解处理;3)在电解过程中新生成的Fe3+是高效的无机絮凝剂,加碱调节废水pH值,絮凝沉淀,过滤出水。本发明采用三维电极电解工艺,极大的提高了电解效率,在保证重金属离子去除效果的基础上,最大限度的降低了电解出水的COD值,促进了电镀废水的达标排放或者再生循环使用,同时极大的节省了废水处理成本。

810

810

0

0

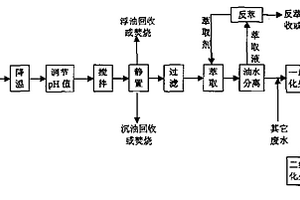

本发明提供了一种间甲酚生产排放废水的预处 理方法,涉及有机化工废水处理的技术领域。该方法降低了萃 取剂的用量,萃取之后废水的CODCr去除率可达60%以上,有利于后续的生化处理。该方法先将间甲酚生产排放废水中最难处理的氧化废水进行酸化预处理,之后用萃取剂如磷酸三丁酯进行萃取处理。然后再将萃取后的氧化废水和间甲酚生产中的另外两股废水混合后进行生化处理。由于预先去除了大量的难降解物质,本方法可以大大提高生化处理的效率,此外还可以回收纯度较高的酚类物质。本发明的方法适用于高CODcr浓度的间甲酚生产排放废水的处理,效果良好,并易于实现工业化应用。

1195

1195

0

0

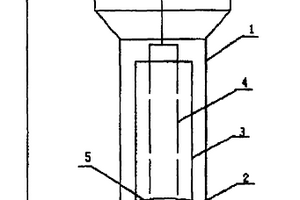

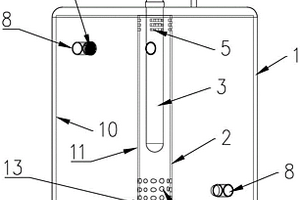

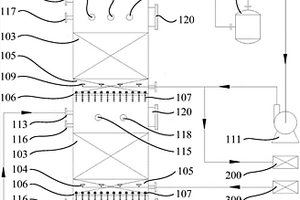

本发明公开了属于生物化工技术及环境保护领域的一种厌氧好氧耦合气升式环流生化反应器及化纤废水处理方法。该生化反应器的塔身内支撑外导流筒和内导流筒,外导流筒套在内气体分布器的外面;外气体分布器和内气体分布器固定在塔身的底部,外气体分布器套在外导流筒3的底部外面,内气体分布器固定在内气体分布器内底部。本发明以化纤工业废水为原料,利用该反应器进行生化处理,压缩空气进入反应器,使导流筒内的液体向上运动,在外导流筒和两导流筒的间隙间形成大环流,而把厌氧和好氧耦合在一起。并达到排放标准。该技术具有操作简单、管理方便、厌氧好氧效果明显、成本低、生化处理效果好等特点,适合于工业化应用。

1139

1139

0

0

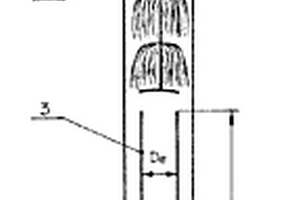

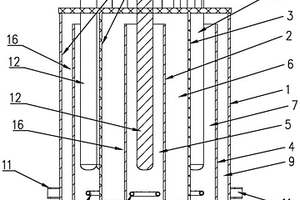

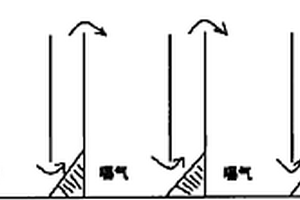

本发明是一种在复合生物流化床反应器中利用生物膜处理淀粉废水的方法。该反应器的结构:下段为带有导流筒的流化床,内含活性炭和活性污泥;上段为含纤维软质填料的固定床。该处理流程为:在生物膜培养后,室温下将废水送入反应器,在一定气液比下使活性炭生物颗粒循环,废水中有机物经流化颗粒降解后,进入填料段与填料上的生物膜接触进一步降解。出水,测定COD。该法的优点是连续操作,处理能力大。

904

904

0

0

本发明涉及一种丙烯腈工艺中处理硫铵废水的方法,主要解决现有技术中硫铵废水处理后COD高,总氰高,对环境不友好的问题。本发明通过丙烯腈生产过程中产生的硫铵废水Ⅰ与一种含单质氧的气体Ⅰ在静态混合器充分混合后进入一个湿式氧化反应器,除去有机物得到硫铵废水Ⅱ,硫铵废水Ⅱ浓缩结晶回收硫铵,浓缩过程中得到的冷凝液用于系统补水的技术方案较好地解决了该问题,可用于丙烯腈的工业装置中。

934

934

0

0

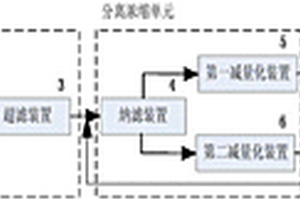

本实用新型实施例提供了一种从脱硫废水中制取硫酸镁的系统,其特征在于,包括:预处理单元、分离浓缩单元及蒸发结晶单元;经过预处理单元去除脱硫废水中的钙和重金属,在经过分离浓缩单元将一价盐和二价盐进行分离,最后通过蒸发结晶单元制得氯化钠结晶盐和七水合硫酸镁。本实用新型与传统脱硫废水处理相比,省去了对废水中镁的去除,从而节省了前期药剂的投加种类及投加量,节省了处理成本,后续通过纳滤对脱硫废水进行预分盐,降低后续蒸发结晶处理难度,可以获得高纯度的氯化钠及硫酸镁结晶盐,提高了产品附加值,提高了企业收益,本工艺通过在前期节省药剂投加,后期提高产品收益,从而使运行成本降低,减轻企业负担。

1168

1168

0

0

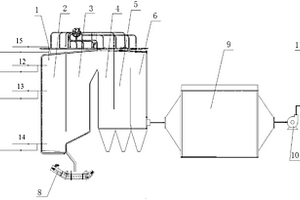

本实用新型提供了一种电厂脱硫废水深度处理与资源化利用系统,该系统包括通过烟道依次连通的锅炉、空气预热器、电除尘器、低温浓缩单元、烟气湿法脱硫吸收塔及烟囱;吸收塔底部与一石膏浆液脱水单元相连通;脱水单元的出水口与所述低温浓缩单元相连通,低温浓缩单元与一废水调节池相连通,脱硫废水经低温浓缩单元进行浓缩进入废水调节池;废水调节池底部与一污泥处理单元相连通,废水调节池依次与高密度沉淀池、多介质过滤单元、纳滤单元及蒸发结晶单元连通,高密度沉淀池底部与污泥处理单元连通。本实用新型通过对烟气湿法脱硫产生的脱硫废水进行浓缩、调节pH去除杂质离子、沉淀、过滤、纳滤、蒸发结晶,分离出可回收的高品质工业盐和淡水。

1128

1128

0

0

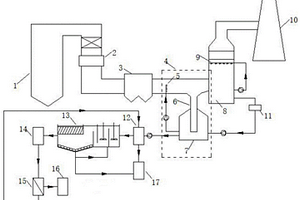

本发明所述的一种含盐废水焚烧处理方法及装置,其含盐废水由含盐废水输入管路从焚烧锅炉的燃烧室顶部喷雾进入,含盐废水在高温下分解、氧化,生成CO2、H2O、SO2,同时还生成大量的低熔点钠盐;产生的烟气由燃烧室进入辐射冷却室,经辐射冷却室进行辐射换热后,烟气依次进入对流冷却Ⅰ室、对流冷却Ⅱ室、及尾部冷却室,烟气温度降至200℃离开焚烧锅炉进入电除尘后经引风机进入烟囱排入大气。本发明既可确保含盐废水中有毒有害物质彻底氧化分解,同时可以从含盐废水中提纯出高纯度的无机盐来回收使用。本发明的方法及装置节省占地、节约投资、回收余热、灰可以资源化利用。

1112

1112

0

0

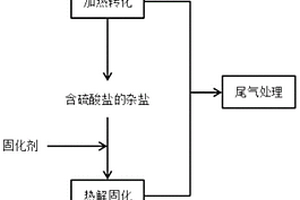

本发明涉及一种含盐有机废水结晶残盐的处理方法及其用途。该处理方法包括以下步骤:(1)将含盐有机废水结晶残盐与硫酸混合加热,使得所述结晶残盐中的无机盐转化成硫酸盐,得到含硫酸盐的杂盐;(2)将步骤(1)所述含硫酸盐的杂盐与固化剂混合,进行热解固化,得到矿物态复合化合物。采用该处理方法得到的所述矿物态复合化合物可以作为一般工业固体废物综合利用。本发明所述的处理方法原料廉价易得、工艺简单、成本较低,能实现所述结晶残盐中有机物的高效去除和水溶盐的安全固定,并实现所述结晶残盐的资源化利用,有利于工业化实施。

1136

1136

0

0

本发明公开了一种利用烟气处理脱硫废水中氨氮的装置及方法,该装置包括:中间水池入口端与预处理系统连接,中间水池的出口端与膜吸收组件的第一入口端连接;曝气池入口端与膜吸收组件的第一出口端连接,曝气池的出口端与膜吸收组件的第二入口端连接;曝气器通过引风机与烟道连接。该方法包括:对脱硫废水进行预处理,去除其中的重金属、悬浮物,调整PH;烟气引入曝气池中并与水反应得到亚硫酸溶液;亚硫酸溶液冷却过滤后输送至膜吸收组件中;预处理后的脱硫废水经过中间水池进入膜吸收组件中,通过分离膜对氨气予以分离并被亚硫酸溶液吸收去除;脱硫废水脱氨后回流到中间水池中重复膜吸收操作,直至脱硫废水中氨氮降至要求浓度后予以排放。

735

735

0

0

废水多重内循环可控电解耦合氧化处理装置,包括容器,容器的轴线位于竖直方向,容器内的中部沿着竖直方向设有内立管,内立管内设有紫外灯管,内立管侧壁的中下部设有多个进液孔,内立管的上部设有出液口,内立管的下部与进气管的出气口相通,进气管的进气口与臭氧气源相通,容器的上部设有气体排出管。其目的在于提供一种适用于难降解废水如印染、化工、制药、造纸等废水的深度处理或工业循环冷却水的除藻、杀菌、消毒,对废水的处理效果好、反应效率高、反应时间短的废水多重内循环可控电解耦合氧化处理装置。

824

824

0

0

电解耦合氧化废水处理装置,包括容器,容器内沿竖直方向设有内立管,内立管的底端固定在容器的底板上,内立管的外侧沿竖直方向设有导流套管,导流套管的顶端固定在容器的顶板上,导流套管的外侧沿竖直方向设有外立管,外立管的底端固定在容器的底板上;内立管内设有内层上行通道,内层上行通道通过内立管的顶部与内层下行通道的顶部相通,内层下行通道位于导流套管内侧壁和内立管外侧壁之间,内层下行通道的水平截面呈环形。其目的在于提供一种适用于难降解废水如印染、化工、制药、造纸等废水的深度处理或工业循环冷却水的除藻、杀菌、消毒,对废水的处理效果好、反应效率高、反应时间短的电解耦合氧化废水处理装置。

703

703

0

0

本发明涉及一种溴化丁基橡胶生产废水的综合利用方法,依次包括以下步骤:a)将溴化丁基橡胶生产废水进行浓缩,使浓缩后的废水中溴化钠的质量浓度至少为10%;b)将浓缩后的废水与氯类杀菌剂混合,其中氯类杀菌剂为在水中产生次氯酸的含氯杀菌剂中的至少一种;c)将上述混合液加入到工业循环冷却水中,使循环冷却水中具有杀菌活性成份的浓度以余氯计保持在0.1~0.5mg/L。利用废水中的溴化钠与氯类杀菌剂混合产生的杀菌性能更好、适应性更强的次溴酸,作为杀菌剂对循环冷却水进行杀菌处理。一方面,可以强化循环冷却水系统的杀菌效果,另一方面,也可以有效地利用废水中的溴化钠,达到综合利用的目的,同时还可解决溴化丁基橡胶生产过程中产生的高浓度含溴化钠废水难以排放的问题,且不产生二次污染。

1074

1074

0

0

综合处理氧化铝厂碱性废水和生活污水的方法,涉及一种污水处理方法。其特征在于将氧化铝厂碱性废水加入到生活污水中,利用氧化铝厂的碱性废水中的苛性碱、碳酸碱、铝离子、残留絮凝剂对生产污水进行处理作为氧化铝厂生产用水回用。本发明的方法,思路新颖,实用性强,在现有氧化铝厂碱性废水处理流程中即可运用,处理后的水质达到回用要求。一是可减少水处理费用,二是可省去生活污水处理系统,三是为生产回用水增加新的水源,降低生产用水成本,而且还可以减少生活污水对环境造成的影响,可以获得环保收益。实现了以废治废、废物利用的目的。

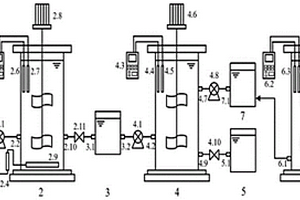

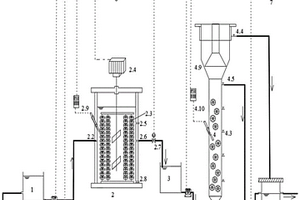

利用污泥发酵液实现高氨氮废水深度脱氮和污泥减量的方法和装置,属于高氨氮废水生化处理及污泥减量领域。高氨氮废水进入短程硝化/厌氧氨氧化反应器中,在预缺氧段,反硝化菌将硝态氮反硝化生成氮气;在好氧段通过部分短程硝化作用将氨氮部分转化为亚硝态氮;在缺氧段,厌氧氨氧化菌利用剩余氨氮及亚硝态氮反应产生氮气完成脱氮。剩余污泥在厌氧发酵产生含有挥发性脂肪酸的发酵物,将发酵物离心后取上清液置于发酵液储存箱,随后中间水箱中的硝态氮废水及发酵液储存箱中的发酵液进行短程反硝化产生亚硝态氮,厌氧氨氧化菌利用亚硝态氮和发酵液中的氨氮进一步脱氮。本方法在节省曝气及碳源的同时实现了污水深度脱氮与污泥减量化。

1224

1224

0

0

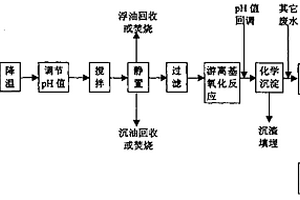

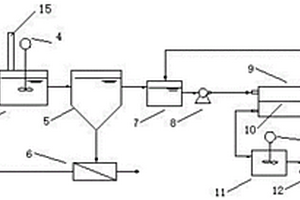

本发明涉及一种处理SAPO分子筛晶化母液废水的方法,主要解决以往SAPO分子筛生产中存在大量母液废水中有机胺无法回收利用,直接给环境造成污染的问题。本发明通过采用无机高分子复合絮凝剂,从含高离子浓度SAPO分子筛晶化母液废水中除掉Al、Si、P等离子,去离子后的废水加碱调节pH值使有机胺油脂化从废水中游离出来,通过油水分离器分离出有机胺回用于SAPO分子筛合成。本发明具有絮凝效果好、价格低廉、处理速度快等特点,有效解决了SAPO分子筛生产过程中有机胺废水COD值高、直接排放对环境造成污染、有机胺资源不能得到有效回收和利用等问题,可用于处理SAPO分子筛晶化母液废水的工业应用。

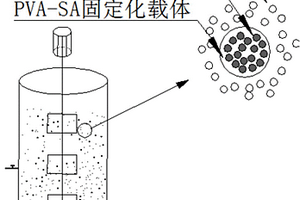

一种固定化厌氧氨氧化耦合短程反硝化处理城市污水和硝酸盐废水的方法属于污水处理技术领域。本发明选取聚乙烯醇和海藻酸钠作为包埋剂进行厌氧氨氧化细胞固定化,将制备得到的厌氧氨氧化凝胶小球应用于厌氧氨氧化?短程反硝化处理城市污水和硝酸盐废水的SBR系统中。工艺装置包括城市污水原水水箱、硝酸盐废水水箱和厌氧氨氧化?短程反硝化SBR反应器。本发明利用固定化微生物技术解决了厌氧氨氧化菌沉降性能差导致的易流失、系统运行不稳定等问题。固定化的厌氧氨氧化凝胶小球与短程反硝化污泥共存于SBR系统中,由于有机物和有毒物质传质受阻,固定化小球中的厌氧氨氧化菌不易受到抑制,增强了该系统处理过程的稳定性。

1044

1044

0

0

本发明公开了一种高浓度含砷酸性废水处理方法及装置,属于重金属工业废水处理技术领域,所述废水处理方法采用两步硫化法除砷,原水经调配稳定后先经过装载有FeS的填料床,然后在充分搅拌条件下向原水中泵入Na2S溶液,最后将固体沉降物与净水分离;所述废水处理装置由调配装置、硫化亚铁反应装置、硫化钠反应装置、板式膜固液分离装置组成;本发明处理方法及装置简单实用,操作方便,成本低,可根据废水含砷量及砷形态的不同,控制在FeS填料床的停留时间及Na2S投加量,实现对不同含量含砷废水的处理,废水中砷含量可从500-10000mg/L降至2-20mg/L,处理后砷的形态性质稳定,避免了二次污染,实现永久达标排放。

基于生物膜的两段式强化PDAMOX工艺同步处理硝酸盐废水和生活污水的装置和方法属于废水生物处理领域。城市生活污水和硝酸盐废水首先进入短程反硝化序批式生物膜反应器中,由生活污水提供有机碳源,缺氧搅拌使反硝化细菌将硝酸盐氮转化成亚硝酸盐氮;短程反硝化序批式生物膜反应器出水进入厌氧氨氧化上流式厌氧污泥床生物膜反应器中进行脱氮。同时厌氧氨氧化上流式厌氧污泥床生物膜反应器部分出水回流至原水箱将厌氧氨氧化反应生成的硝酸盐氮深度去除。本发明无需外加碳源,同时短程反硝化过程产生的OH‑给厌氧氨氧化过程提供碱度,并且回流解决了硝酸盐氮无法去除的问题;生物膜载体提高系统生物量和耐冲击负荷能力,以达到废水深度脱氮。

846

846

0

0

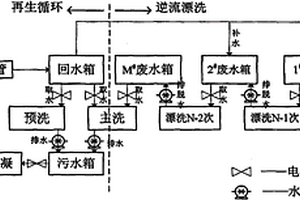

本发明涉及一种洗衣废水再生循环利用的方法。采用洗衣废水直接回用与再生循环利用相结合的方式,对洗衣废水进行治理,包括过程治理和前端治理。过程治理将洗衣工艺流程中的漂洗水,按逆流漂洗形式进行废水的直接回用。针对独立运行的间歇式工业洗衣机设计一个漂洗水为半间歇连续流动,被洗物为间歇式的运行系统,实现漂洗水的逆流漂洗的用水流程,减少漂洗阶段的废水量,可节约50%~70%的新鲜水取用量。前端治理是将洗衣生产中预洗和主洗产生的废水单独收集治理,经絮凝、离心分离、过滤,治理后的水在预洗、主洗至漂洗中使用,回用率达80%,过程治理和前端治理技术组合建立的洗衣废水再生循环利用系统综合节省新鲜水取用量80%以上。

1032

1032

0

0

本实用新型实施例提供了一种用于废水处理的臭氧催化氧化塔,所述臭氧催化氧化塔的上部侧壁设有废水的进水口;所述臭氧催化氧化塔的下部侧壁设有处理后的废水的出水口。所述臭氧催化氧化塔介于所述进水口和所述出水口之间的内部设有若干个催化剂层;在所述若干个催化剂层中最下方的催化剂层与所述出水口之间设有臭氧曝气装置。应用本实用新型实施例提供的一种用于废水处理的臭氧催化氧化塔,可以使废水与臭氧气体充分混合,同时将尾气中剩余的臭氧部分回流至氧化塔,使更多的臭氧溶解在废水中,进而提高了臭氧气体的利用率。

984

984

0

0

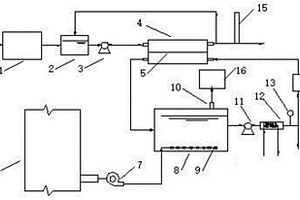

本发明涉及废水处理技术,具体说是一种PVA生产废水的处理方法,该方法利用“臭氧+水解酸化+二级好氧”工艺处理PVA生产废水,从而实现达标排放。本发明所述的PVA生产废水的处理方法,利用臭氧预处理PVA生产废水,废水中的PVA难以通过普通生化去除,臭氧能够改变PVA的分子结构,提高其可生化性,而对于废水中的醋酸无明显氧化效果,醋酸可生化性好,可通过后续水解酸化和好氧去除。本发明所述的PVA生产废水的处理方法,有效解决了此类化工废水的排放和治理难题,具有明显的经济和社会效益,实现了PVA生产废水的达标排放,具有处理效果稳定,易于实现工业化的特点。

本发明是涉及煤化工企业所产生的焦化废水处理的技术。焦化废水是炼焦、制气及焦化产品回收过程中产生的废水。其污染物组成复杂、浓度高、毒性大,属于高浓度有机工业废水。国内现有煤化工企业的焦化废水处理大多采用常规的活性污泥法和AO工艺,污水中COD、BOD、NH3-N、色度的去除效果较差。本发明型解决焦化废水处理技术问题所采用的技术方案是:(1)采用H.S.B.高效微生物取代传统的活性污泥,提高微生物对主要污染物的针对性;(2)将焦化废水常规生化处理的AO工艺改良为ABR+OBR工艺,提高COD去除效果及硝化-反硝化脱氮能力。本发明的有益效果是,从根本上改善生化处理系统对污染物的去除效果,保证焦化废水经此生化处理系统后无害化达标排放。

1052

1052

0

0

本发明公开了一种膜吸收法处理脱硫废水中氨氮的装置及方法,该装置包括:调碱池顶端设有碱性药剂投加装置;除重池顶端设有有机硫投加装置,除重池的入口端与调碱池的出口端连接,除重池的出口端与澄清池的入口端连接;中间水池入口端与澄清池的出口端连接,中间水池的出口端与膜吸收组件的第一入口端连接;吸收液池入口端与膜吸收组件的第一出口端连接,吸收液池的出口端与膜吸收组件的第二入口端连接。该方法包括:通过投加碱性药剂调节脱硫废水的PH值为11‑13;投加有机硫去除脱硫废水中的重金属;通过絮凝和澄清作用去除脱硫废水中的悬浮物;上清液进入中间水池中;通过分离膜将脱硫废水中的氨氮予以分离并被吸收液吸收去除氨氮。

北方有色为您提供最新的北京北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日