全部

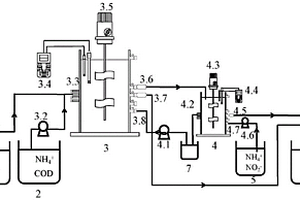

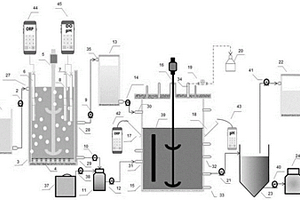

硝酸盐废水与城市生活污水同步处理的工艺中强化富集厌氧氨氧化菌的方法属于污水处理领域。硝酸盐废水和城市生活污水同时泵入PD/A‑SBR反应器,反应器内硝氮与氨氮比值约为1.3,然后进行缺氧搅拌,沉降排水后进入下一个周期;需要旁侧处理时,搅拌的同时PD/A‑SBR排出1升的泥水混合物到旁侧处理SBR反应器,旁侧处理30个周期后,再与PD/A‑SBR反应器交换1升泥水混合物,进入下一个旁侧处理过程。该方法开发了一种硝酸盐废水与城市生活污水同步处理的工艺,通过旁侧处理解决了PD/A系统中厌氧氨氧化菌难以持留和富集的问题,操作简单,出水水质稳定,经济高效。

767

767

0

0

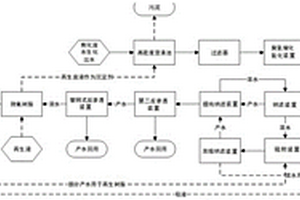

一种预氧化-复合混凝沉淀-过滤处理含砷废水的方法,属于废水处理技术领域。在废水中含三价砷的情况下,在反应池中添加一定量的氧化剂预氧化,使三价砷全部转化为五价砷,对于只含五价砷废水不需要预氧化步骤,然后加入一定量的铁盐水溶液,控制Fe/As摩尔比为5~50,并加酸或碱调pH=6~8,快速搅拌0.1~1min,生成砷酸铁沉淀,同时铁盐水解生成羟基铁促进砷酸铁凝聚沉降,再加入0.1~10mg/L有机高分子絮凝剂水溶液,快速搅拌0.1~1min,慢速搅拌5~10min,沉淀10~30min,底部排出污泥,上清液进入沙滤池、滤膜或滤袋过滤后,出水外排。处理后水中砷含量低于国际卫生组织规定的饮用水标准(<10μg/L),污泥产量少,成本低,该方法可用于含砷工业废水深度处理、砷污染的地下水或饮用水处理。

1022

1022

0

0

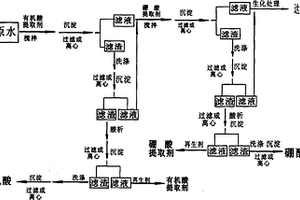

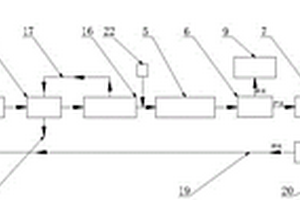

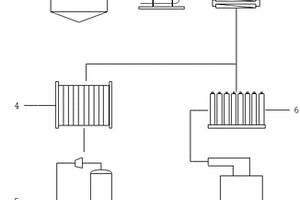

本发明涉及一种化学回收处理电极箔化成废水中硼酸及有机酸的方法,属化学及环境工程、工业污水处理、资源回收领域。所要解决的技术问题是以提取剂为原料,将电极箔化成废水中有机酸与硼酸分离回收处理。其技术要点如下:通过加入提取剂、分离反应沉淀物、提取剂再生、洗涤、酸析等步骤处理回收得到有机酸与硼酸,对经回收处理后的废水再进行生化处理使其COD达到国家排放标准。与现有技术相比,本发明所述的化学回收处理方法具有回收资源、减轻生化处理负担、提高处理效率、可大规模处理等特点。是一种简单、高效、节能、环保、资源综合利用的处理电极箔化成废水的方法。

800

800

0

0

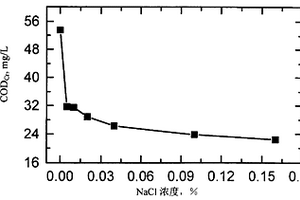

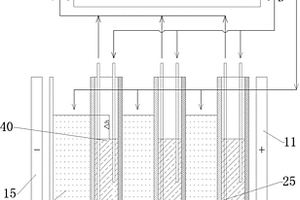

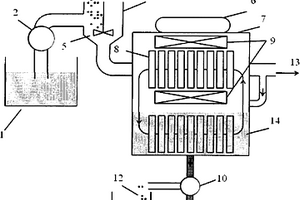

一种采用铱钽锡氧化物涂层钛电极电解处理有 机废水的方法,属于电化学与环境化学技术领域。采用具有较 高电催化性能并且高稳定性的纳米晶铱钽锡氧化物涂层钛电 极,电解处理有机废水,并且在电解时加入添加剂,电解时电 流采用直流电流或者脉冲电流;直流电流密度1000~ 2000A·m-2,极板间距0.3~ 1.0cm;锯齿波脉冲电流,峰值电流密度为1200~ 3000A·m-2,脉冲周期为0.5~ 2.0ms,通断比为1∶3~3∶1,附加直流分量为0~ 1000A·m-2,,极板间距0.5~ 1.5cm。本发明的优点在于:在降低能源消耗的同时提高对有 机物的处理效果,满足工业上电解处理有机废水的实际需要。

908

908

0

0

本发明公开了一种高浓度有机盐废水资源化处理系统及处理方法,属于废水处理技术领域。所述系统包括预处理单元、资源化单元、尾水处理单元,所述预处理单元包括依次连接的高密池、活性炭吸附罐、弱酸阳床;所述资源化单元包括依次连接的pH调节罐、多效蒸发装置、冷却结晶反应器;所述尾水处理单元包括依次连接的水解酸化池、缺氧池、好氧池、二沉池。本发明解决高浓度有机盐废水因生物毒性大、含盐量高、COD高、有机组分复杂而存在处理困难的问题,最终达到资源化、无害化的目的,具有较高的社会效益,适合工业化推广应用。

748

748

0

0

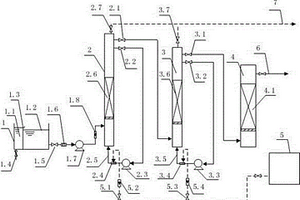

一种煤化工废水深度处理装置及其方法属于工业废水处理领域,主要涉及一种两级臭氧催化氧化-活性炭联用深度处理煤化工废水的装置及其方法。采用两级臭氧催化氧化可以实现难降解有机物的深度氧化分解,提高出水处理效果。联合活性炭吸附作用,保证出水水质稳定达到排放标准和回用标准,装置抗冲击负荷能力强。臭氧反应柱前设置调节水箱和保安过滤器,有效去除原水中悬浮物,满足臭氧氧化对进水水质的要求,提高臭氧利用效率。高循环比的循环水通过水射器与臭氧混合更加充分,节约臭氧投加量。本发明专利解决现有煤化工废水深度处理中的技术问题,具有节省臭氧投加量、抗冲击负荷能力强,处理效果稳定等优点,可以用于难降解废水深度处理。

803

803

0

0

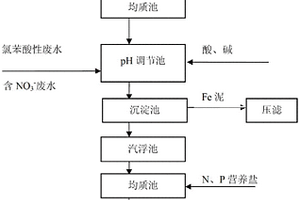

本发明提供了一种对氨基二苯胺生产装置废水的处理方法,尤其是一种含高浓度甲酸工艺废水的高效处理方法。该方法包括对氨基二苯胺生产装置废水的均质,pH调节,C/N比控制,沉淀,N、P营养盐的添加,调节进水温度和生化反硝化处理等步骤。对氨基二苯胺生产装置废水采用本发明所提出的处理流程及相应条件进行处理后,废水中的甲酸能从160000mg/L左右降至0.1mg/L以下,去除率达到90%以上。本发明处理效果稳定、操作简便、处理成本低,易于实现工业应用。

951

951

0

0

本实用新型公开了一种废水旁路烟道蒸发系统,包括调节池,所述调节池上设置有高盐废水来水管,调节池上依次管道连接有反应池、浓缩池、管式微滤产水池、纳滤系统、电渗析装置和旁路烟气蒸发装置,所述纳滤系统上管道连接有脱硫吸收塔,所述电渗析装置上管道连接有反渗透装置,所述旁路烟气蒸发装置上管道连接有锅炉空气预热器高温烟气入口。本实用新型产出盐晶颗粒,盐晶颗粒与烟气中的粉煤灰混合,进入粉煤灰资源化利用系统,实现废水中的盐与粉煤灰一起资源化利用,本实用新型还产出淡水,淡水回用至化学水制水系统或全厂工业水系统,实现废水—淡水资源化利用,废水进行处理回用、减量化,实现“零排放”或“微排放”的目标。

904

904

0

0

本实用新型提供一种钢铁厂焦化废水深度处理系统,该系统依次包括预处理模块、纳滤模块、反渗透模块和蒸发结晶装置,所述蒸发结晶装置产出的氯化钠盐作为工业盐利用,产出的母液用于钢渣处理用水,产出的蒸馏水部分用于纳滤模块中吸附装置的再生脱附液,产出的剩余蒸馏水作为钢铁厂工业新水回用;所述吸附装置再生脱附产生的废液用于钢渣处理用水。本实用新型的钢铁厂焦化废水深度处理方法用于钢渣闷渣、泼渣的水质氯离子不超标,同时,再生液、蒸发结晶母液均能得到有效利用,提高了资源利用率,降低了生产成本。

962

962

0

0

本发明公开了一种用于核工业浓缩液减量方法,具体步骤包括:将PH值为6-9、含盐量为15-20g/L、放射性水平为3.7×104Bq/L的核工业放射性废水进行电渗析处理,得到电渗析浓缩液和电渗析净化液;将所述电渗析浓缩液采用正渗透技术进行分离处理;正渗透后获得正渗透净化液和正渗透浓缩液返回电渗析过程,正渗透净化液与所述电渗析净化液混合,正渗透浓缩液与所述电渗析浓缩液混合;上面步骤同步循环进行,直至电渗析净化液放射性水平不高于60Bq/L, 然后将所述电渗析净化液直接排出,将所述电渗析浓缩液导出做后续处理。通过该种耦合方式,可以大大提高核废液处理的效率,加大了淡水室和浓水室液面的液位压差△h,有利于正负离子更快速地向浓水室渗透。

737

737

0

0

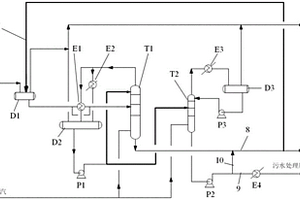

本实用新型属于工业废水处理技术领域,提供一种含酸含氨化工废水的汽提装置,该汽提装置包括:汽提塔I,用于对预热后的废水进行汽提;换热器,用于将部分汽提塔I塔顶气相与部分废水进行热交换;酸气冷凝器,用于冷却汽提塔I塔顶气相;汽提回流罐,用于接收换热器和酸气冷凝器冷却后的汽提塔I塔顶气相,并对其气液分离;酸水汽提回流泵I,用于将汽提回流液相II输送至汽提塔I和/或汽提塔II;汽提塔II,用于对汽提回流液相II进行汽提;在汽提塔I和汽提塔II的下部均设有蒸汽入口。本实用新型能够提高汽提装置的处理能力和效率,使得系统可在16%‑120%的负荷内稳定运行;另外可克服恶劣环境下设备腐蚀问题。

754

754

0

0

本实用新型提出了一种脱硫废水双路浓缩零排放系统,包括化学反应箱、管式膜装置、纳滤膜装置、电渗析装置、MVR蒸发器、碟管式反渗透装置、烟气蒸发系统。所述脱硫废水流至化学反应箱,化学反应箱后端连接管式膜装置,管式膜装置后端连接纳滤膜装置,纳滤膜装置产水连接至电渗析装置,电渗析装置浓水连接至MVR蒸发器,产水作为工艺水回用,纳滤膜装置浓水连接至碟管式反渗透装置,碟管式反渗透装置连接至烟气蒸发系统。本实用新型有效的利用纳滤膜特点对脱硫废水进行分离,纳滤产水中不含有机物,能生产纯度达到98.5%的工业氯化钠,纳滤浓水所经的碟管式反渗透装置和烟气蒸发系统不易被有机物污染,使脱硫废水处理系统运行更加稳定、高效。

623

623

0

0

一种同步处理高氨氮废水和剩余污泥的装置和方法,属于剩余污泥生化处理与污水处理领域。涉及装置有:原水箱、第一SBR、中间水箱、储泥池、第二SBR。高氨氮废水进入第一SBR进行短程硝化耦合厌氧氨氧化,短程硝化将部分氨氮转化为亚硝态氮,剩余氨氮与亚硝态氮经厌氧氨氧化作用生成氮气并产生部分硝态氮;第一SBR出水与储泥池中的剩余污泥同步泵入第二SBR,在第二SBR中反硝化菌利用剩余污泥发酵产生的有机物作为碳源,将硝态氮还原为氮气,实现剩余污泥资源化及反硝化深度脱氮。本发明在对高氨氮废水采用新型自养生物脱氮工艺后,再同步污泥厌氧发酵,真正实现了污水的深度脱氮和剩余污泥的资源化处理,节省脱氮成本。

926

926

0

0

本发明涉及工业废水处理领域,尤其涉及一种脱硫废水处理方法和装置。本发明采用了预处理+两级MVR蒸发结晶+单效蒸发+喷雾干燥的组合工艺处理方法,将脱硫废水中的水、硫酸钙、一水硫酸镁、氯化钠进行分离回收,在提高废水利用率的同时,还可获得多种产品,实现了资源的回收利用。

1099

1099

0

0

本发明属于环境保护技术领域,涉及一种工业生产废水的环保处理及资源再生利用的技术。提供了一种利用空心桨叶干燥机处理甘氨酸废水并制造化肥原料的方法。向经过蒸发浓缩过的甘氨酸废水中加入吸附剂,吸附剂包括以下材料:白磷肥、膨润土、凹凸棒粘土、粉煤灰、秸秆粉、石膏粉、珍珠岩粉、膨胀蛭石粉、过磷酸钙粉等。加入吸附剂后混合搅拌成泥浆状态的混合物料,这种泥浆状混合物经过空心浆叶干燥机干燥后就是生产化肥的原料产品。

916

916

0

0

本发明提供一种超导磁分离废水处理装置,包括磁种和絮凝剂投放器、混合器和超导磁分离器;所述磁种和絮凝剂投放器用于向混合器投放磁种和絮凝剂;所述混合器接有入水管,用于将所述磁种和絮凝剂与废水充分混合;所述磁分离器的一端与所述混合器通过管道连接,另一端接出水管,所述磁分离器中具有铁素体不锈钢材料制作的过滤装置。本发明预先加入磁种,使本身无磁性的有害物质与磁种充分结合,从而实现超导磁分离净化废水,因此能够广泛应用于工业和生活废水处理。同时,本发明成本低、效率高、耗电量小、可实现无人值守自动运行。

1015

1015

0

0

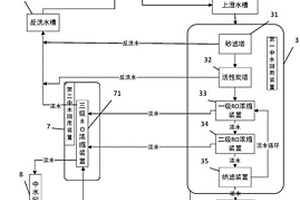

本实用新型涉及废水处理技术领域,尤其涉及一种半导体封装废水处理装置,其主要包括:从开始对废水的收集到回用水的获取依次连通的废水箱、上澄水槽、第一中水回用装置、RO浓水槽、MVR蒸发装置、减压干燥装置、第二中水回用装置、中水回用槽;同时所述第二中水回用装置连通第一中水回用装置、MVR蒸发装置、减压干燥装置,对以上装置进行调控的控制系统;多级RO膜联合,满足大程度的产水回收率;通过MVR蒸发装置的设置,由蒸汽压缩机回收利用二次蒸汽的大量潜热,减少了新鲜蒸汽的使用量;通过减压干燥装置的设置,提高蒸馏效率同时降低能耗;整个装置,中水回用槽中的清水能够直接供生产线直接使用,更加有效降低生产线新鲜水的使用量。

1079

1079

0

0

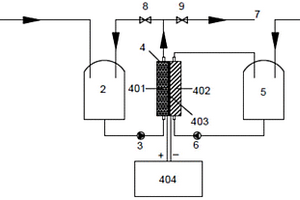

本发明公开了一种处理含镍废水的电化学处理系统以及电化学处理方法。其中使用了形稳阳极作为阳极,阴阳极室之间使用阳离子交换膜隔开,通过形稳阳极的氧化作用促使含镍废水中的络合态镍离子发生解络合而释放出游离态镍离子,并穿过阳离子交换膜进入阴极室而被还原为单质镍。本发明的电化学处理系统和方法能处理络合态镍离子,并对含镍废水中的有机污染物也有一定的去除作用,工艺简单、高效、节能、环保。

877

877

0

0

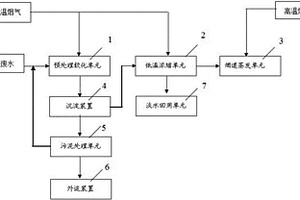

本实用新型属于属于工业废水处理技术领域,公开了一种脱硫废水全烟气法零排放处理系统,包括预处理软化单元、低温浓缩单元和烟道蒸发单元,预处理软化单元与所述低温浓缩单元连通,低温浓缩单元和烟道蒸发单元连通,预处理软化单元和低温浓缩单元均与电厂空气预热器的后端连通,所述预处理软化单元利用引自低温烟气中的二氧化碳,所述低温浓缩单元利用引自低温烟气中的烟气余热,烟道蒸发单元与电厂空气预热器的前端连通,所述烟道蒸发单元利用引自高温烟气的热量。本实用新型提供的脱硫废水全烟气法零排放处理系统,能够充分利用烟气的余热和烟气中二氧化碳对脱硫废水进行处理,实现排放气体资源化和能量回收,降低投资成本和运行消耗,具有较高的实用价值。

914

914

0

0

本发明涉及一种利用空间废物和废水进行植物栽培的方法。空间废物以小麦秸秆为主要原料,废物通过预处理、添加菌剂发酵以及腐熟处理,与蛭石按1∶1比例混合配成为类土壤基质,用作植物的栽培基质;废水以模拟空间废水为主要原料,经过初次沉淀、沸石层过滤和无泡供氧微生物处理等步骤后,与自来水和Hoagland全营养液按照1∶1∶2的比例配成植物营养液。本方法是在借鉴农业和工业生产中废物和废水再生资源循环利用的方法的基础上,针对密闭生态系统的特点,对植物利用模拟废水和废物再生资源的工艺条件进行了摸索,为空间环境下受控生态生命保障系统中利用再生资源进行植物生产和提高系统的闭合度提供很好的解决途径。

751

751

0

0

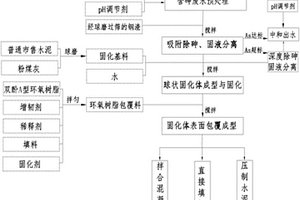

一种含砷废水的直接固化处理方法,属于环保领域。利用炼钢废渣对经药剂处理后的含砷废水进行吸附处理,经固液分离后与固化基料等混合搅拌至形成球状固化基体,固化完成后利用改性环氧树脂包覆剂对其表面涂层处理,再次充分固化后,可实现废水直接固化的目标,形成机械强度大,抗冲击性能和韧性好,化学稳定性强的球状砷固化体,长期稳定地防止砷的浸出,同时便于后期的运输、贮存和填埋等处理。

692

692

0

0

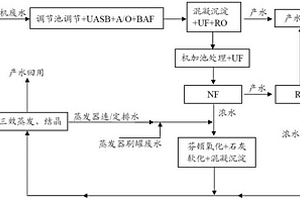

本发明提供一种含盐有机废水的零排放处理方法,包括:对废水进行生化处理、过滤处理,然后进行膜浓缩;得纯净产水、高有机物含量的膜浓缩浓水和任选的低有机物含量的膜浓缩浓水;高有机物含量的膜浓缩浓水作高级氧化处理;高级氧化产水作调节处理,得高级氧化出水;所得高级氧化出水作蒸发处理,或在步骤中存在低有机物含量的膜浓缩浓水的情况下,将所得高级氧化出水与所述低有机物含量的膜浓缩浓水混合,然后作蒸发处理;蒸发器的外排浓缩液和/或蒸发器刷罐时排放的高含盐高有机废水送回高级氧化处理单元,与高有机物含量的膜浓缩浓水混合后,作高级氧化处理。该废水处理方法稳定可靠,可保证蒸发系统长周期稳定运行,实现工业废水零排放。

644

644

0

0

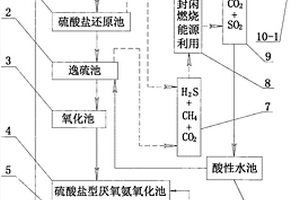

本发明公开了一种燃硫法味精废水处理工艺,其利用味精废水自身含有大量硫酸盐的特性,先以硫酸盐还原菌为主要菌种,还原硫酸盐为硫离子,并消耗大量的COD;再将硫离子转化为硫化氢燃烧,以利用能量;后将燃烧产物二氧化硫水洗、曝气转回成硫酸盐;最后,用硫酸盐氧化氨氮为氮气实现脱氮。在水中的这一系列过程,都是厌氧反应,能量消耗很少,但污染物(COD、NH3‑N)却被消耗了很多。以很小的代价,去除了大量的污染物,为味精废水的处理工艺提供了一种新的选择。

688

688

0

0

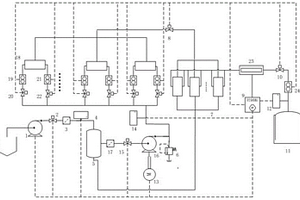

本发明公开了一种小型集成式含油废水高级氧化联合处理系统,该系统分为预处理模块、高级氧化联合技术处理模块、检测模块以及废水排放模块,本发明将废水预处理、水力空化耦合撞击流、气液混溶传质和大气压强电离放电技术联合起来处理有机废水,采用循环式工作方式,弥补了传统处理方法和单一处理方法的缺陷,反应过程中可产生大量具有强氧化性的自由基,具有反应速度快,适用范围广,反应过程中产生的具有较高氧化电位的自由基几乎可将所有有机物氧化直至完全分解,反应条件温和并且可以诱发一系列链式反应,最重要的是可与其他水处理技术联用,作为其他处理技术的预处理或深度处理。具有十分重要的理论意义和广阔的应用前景。

1036

1036

0

0

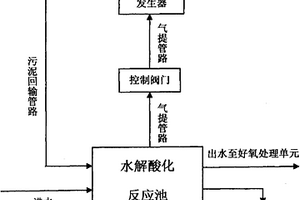

一种在工业废水处理技术领域中应用的难生化降解有机废水的预处理方法,该方法将有机废水通过在水解酸化反应器内装有的悬浮填料和附着于悬浮填料表面的活性污泥后排出,悬浮填料由气提泵转移至超声波发生器中,通过辐照后回流至水解酸化反应器进水端,与水解酸化反应器内填料混合,优先接触水解酸化反应器进水,利用其表面微生物的活性进行有机废水处理。该方法可以达到提高水解酸化工艺的处理能力,增强其改善废水可生化性的效果。

747

747

0

0

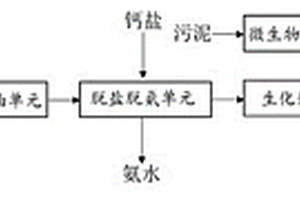

一种处理稀土或有色冶炼高盐高COD废水的系统及方法,属于工业高盐废水处理技术领域,系统包括预处理除油单元、脱盐脱氨单元、污泥微生物驯化单元、生化处理单元和高级氧化处理单元;预处理除油单元出口与脱盐脱氨单元入口连接;脱盐脱氨单元出口及污泥微生物驯化单元出口,与生化处理单元入口连接;生化处理单元出口与高级氧化处理单元入口连接。本发明通过“预处理除油‑钙盐脱盐脱氨‑污泥微生物驯化‑生化处理‑高级氧化处理”,一方面降低废水盐度回收利用铵,另一方面驯化污泥微生物提高其耐盐性,从而可以采用生化法处理高盐高COD废水;在生化处理基础上再采用高级氧化方法深度处理,最终使高盐高COD废水能够回用或达标排放。

860

860

0

0

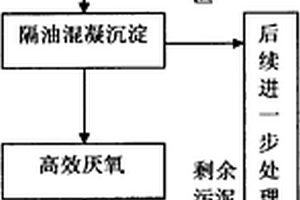

本发明涉及一种高浓度甲醇制烯烃工艺废水的处理方法,高浓度MTO工艺废水依次经过均质调节-隔油混凝沉淀-高效厌氧-后沉淀的处理流程及相应条件进行处理后,废水的COD能从50000mg/L左右降至2000mg/L以下,去除率达到95%以上。本发明所述的高浓度甲醇制烯烃工艺废水的处理方法,处理效果稳定、操作简便、处理成本低,易于实现工业应用,可用于高浓度MTO工艺废水进入常规污水处理场好氧生化处理之前的预处理。

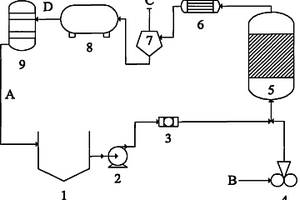

高浓度有机废水内循环厌氧膜生物反应器处理方法及设备。一种有机废水的处理方法:A)第一反应室和第二反应室内接种厌氧污泥;B)有机废水经进水管输送至第一反应室,再依次经过第一三相分离器、第二反应室、第二三相分离器和气水分离器形成内循环,循环过程中混合液透过膜组件分离后得到产出水;C)第一反应室和第二反应室中产生的沼气分别经过第一三相分离器和第二三相分离器富集,进入气水分离器分离后产出沼气;D)气水分离器分离后产出沼气中,部分沼气经过加压供给膜组件,再经过第二三相分离器进入气水分离器,形成沼气循环曝气。本发明还公开了用于实现上述方法的设备。采用本发明的工艺处理高浓度有机废水(如,农副食品加工业、畜禽养殖废水),可实现高负荷、短流程一步达标。

845

845

0

0

本发明涉及一种丙烯腈生产过程中硫铵废水处理方法,主要解决现有丙烯腈生产过程中硫铵废水处理技术中存在的处理后COD高,总氰高,需增设回收硫铵装置的问题。本发明通过采用丙烯腈生产过程中的硫铵废水在250~330℃,6~15MPa,停留时间1~200分钟的条件下,与一种含单质氧的气体混合通过一个湿式氧化反应器,反应后后COD去除率大于95%,氨氮去除率大于90%,总氰小于5毫克每升,生成的硫酸溶液去丙烯腈装置急冷塔吸收未反应氨,其中含单质氧的气体用量至少为按硫铵废水原始COD值计所需氧气量的技术方案,较好地解决了该问题,可用于丙烯腈生产硫铵废水处理的工业生产中。

中冶有色为您提供最新的北京北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日