全部

1041

1041

0

0

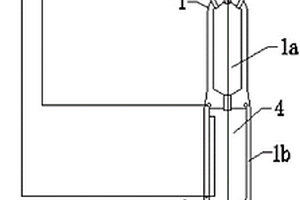

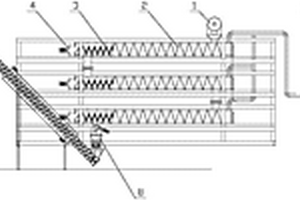

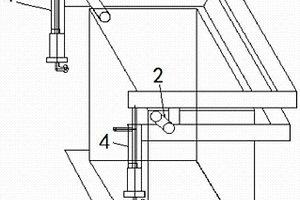

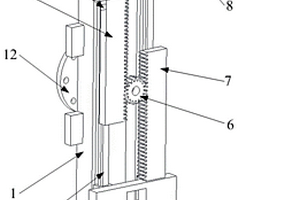

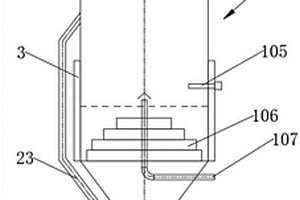

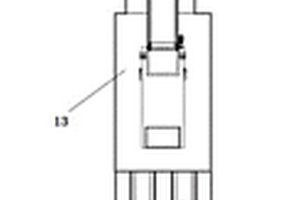

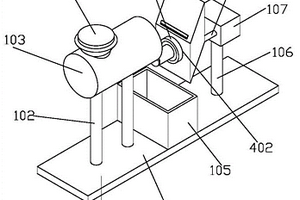

本实用新型提供一种危废暂存库中的智能装卸装置,包括自动驾驶底盘和设置在自动驾驶底盘上的装卸结构,其中,自动驾驶底盘包括底盘和核心控制模块,且核心控制模块与所述装卸结构相连接;装卸结构包括升降架和设置在升降架上的固定框;其中,在固定框的底部设置有可滑动滚托;在固定框的一侧设置有可升降挡板,当需要向危废暂存库中增加危废吨袋时,将危废吨袋放置到固定框中,放置完成后可升降挡板上升与固定框组成封闭的框架从而将危废吨袋稳固的放置在固定框中,当到达预设位置车轮停止行走,升降架上升、升降挡板下降、可滑动滚托开始滚动,随之危废吨袋移至货架上,整个过程无需工作人员进入危废暂存库,减少人力浪费。

757

757

0

0

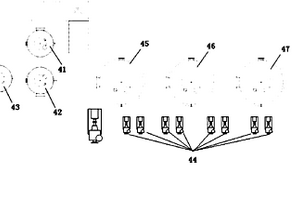

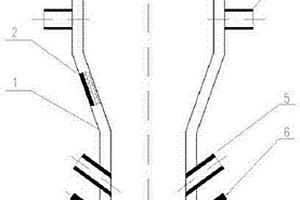

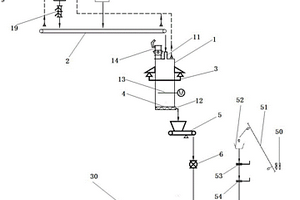

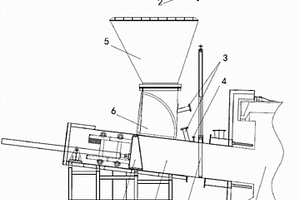

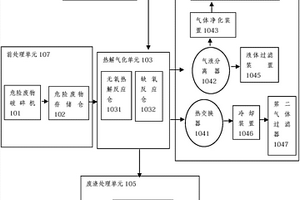

本实用新型涉及液态危险废弃物预处理单元,用于对液态危险废弃物进行预处理。该液态危险废弃物预处理单元包括:受料器,该受料器用于接收液态危险废弃物并且对所接收的液态危险废弃物进行分离;乳化机,该乳化机用于将从受料器分离出的液态物进行乳化;以及计量配送系统,该计量配送系统用于将乳化后的液态物计量喷射到焚烧系统中。根据本实用新型的液态危险废弃物预处理单元,可以将进入焚烧系统的液态危险废弃物预先处理,以使得物料在焚烧系统中燃烧充分,燃料稳定且效率提高。

1041

1041

0

0

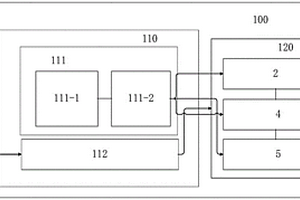

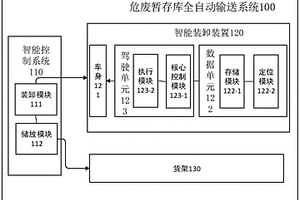

本实用新型提供一种危废暂存库全自动输送系统,包括智能控制系统、智能装卸装置和货架,智能控制系统包括与装卸模块和储放模块;智能装卸装置包括车身、数据单元和驾驶单元,其中,数据单元包括存储模块和与存储模块相连接的定位模块;在存储模块中存储有智能装卸装置的装卸唯一标识及车身的自身信息;驾驶单元包括核心控制模块和执行模块;货架包括至少两层传送单元和设置在传送单元上的托盘,由智能装卸装置进行装载、运输和卸载,避免人工驾驶叉车进行危险废物的转运,提高危废暂存库的空间利用率,提高工作人员的健康系数,实现危废暂存库的安全运营。

1070

1070

0

0

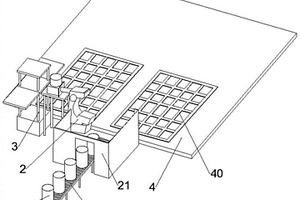

本发明公开了一种掏桶机,包括:搅拌组件;送桶组件;夹持组件;移动组件。一种危险废物卸料系统,包括:滚筒线,其位于所述掏桶机具有送桶组件的一侧,用于将装有废料的废料桶流入工位;掏桶机;搅拌仓,其设于所述围挡前端;机器人,若废料为非流动性废料,所述机器人从所述滚筒线上取下废料桶,将废料桶翻转180°后放置于掏桶机的送桶平台;若废料为流动性废料,所述机器人将废料桶移动至搅拌仓顶端并翻转180°后放置于滤网上;掏桶机控制模块,用于控制掏桶机工作。本发明具有实现对桶装非流动性废料和流动性废料卸料、减少人为干预的有益效果。

1156

1156

0

0

一种危险废物处置回转窑用高致密锆刚玉砖,属于耐火材料领域。锆刚玉砖按重量百分比各组份为:粒径≤3mm的氧化锆:1~20%;粒径≤0.004mm氧化铝微粉:5~15%;结合剂:1~5%,余量为粒径≤8mm的刚玉;将上述原料配比混合,于混炼机中制成泥料,在≥400吨的压力下成型,成型后砖坯于1500~1800℃的隧道窑或者梭式窑内烧成。优点在于,适用于各种规格危险废弃物处置用回转窑,产品使用寿命可达到6个月以上,对提高危险废弃物处置用回转窑运转率起到了非常积极的作用。

841

841

0

0

本实用新型是一种带等离子炬加热系统的危险废弃物气化炉,该危险废弃物气化炉包括:气化炉体(1),作为气化炉体内衬的耐火材料层(2),设置在气化炉体顶部的进料口(3),设置在气化炉体上部侧面的炉气出口(4),设置在气化炉体下部侧面的氧化剂气体进口(5),设置在气化炉体下部侧面的等离子体炬(6),和设置在气化炉体底部侧面的炉渣和金属出口(7)。本实用新型提供的危险废弃物气化炉构思新颖独特,结构科学合理,能实现可再生资源原料和用途的扩大和方式创新,更好支持生物质发电和生物质化工项目的因地制宜建设,促进绿色能源的发展;危险废弃物气化炉排出的炉气可收集利用,作为一定热值的燃气或生产化学品的原料气。

1097

1097

0

0

本实用新型公开了一种处理工业危废的气化炉,包括气化炉壳体,所述气化炉壳体内由上至下依次设有燃烧室、热回收室和含盐废水蒸发室,所述气化炉壳体的顶部设有中心烧嘴,以及围绕中心烧嘴布置的若干副烧嘴,所述中心烧嘴内具有水煤浆通道和氧气通道,所述副烧嘴内具有废液通道和可燃废气通道。针对现有的气化炉对工业危废的处理效果不佳的技术问题,本实用新型提供了一种处理工业危废的气化炉,它能有效利用了工业危废的有机热值,节约了煤炭资源并降低了碳排放。

818

818

0

0

本发明涉及一种含氟危废稳定化固化体,该固化体其由含氟危废原料与固化剂和水混合物经氧化降解及离子重组反应获得,其中氟化物、氰化物、重金属等有害成分的含量在国家安全填埋污染控制标准范围以内,可以进行柔性填埋。本发明还涉及上述含氟危废稳定化固化体的制备方法,该方法用新型配方和工艺操作条件对含氟危废进行固化稳定化,使危废中氟化物、氰化物、重金属等有害成分的浸出毒性大幅降低,满足安全填埋的要求。本发明工序简单,成本低廉,设备数量少,易于实现。

991

991

0

0

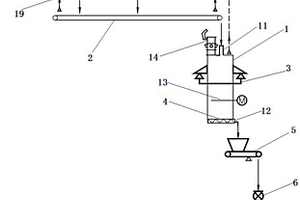

本实用新型涉及一种热脱附高含油油基危废处理装置。主要解决现有的热脱附油基危废处理装置使用寿命短、生产效率低、处理后的灰渣需要冷却后人工运输的问题。其特征在于:所述油基危废反应釜(3)底部出渣口处连接有密封装置(8),密封装置(8)出口连接有提升装置(5),提升装置(5)的上端连接有远距离输送装置(6),远距离输送装置(6)的末端固定有布袋除尘器(7);油基危废反应釜(3)上部出液口连接有油气净化装置(9)。该热脱附高含油油基危废处理装置生产能力高、能耗低、可将热解后的高温废渣冷却后直接运送到指定地点,避免了人工运输,提高了工作效率。

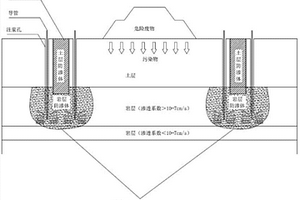

本发明提供一种用于基岩地区的危废污染联合垂直阻隔结构,属于污染处置领域。本发明所述土层防渗体的下表面与所述岩层防渗体的上表面接触,所述土层防渗体包括土层和被土层包围的防渗材料,所述岩层防渗体包括岩层和被岩层包围的防渗材料。本发明适用于地基为土岩结合的危险废物填埋场污染,采取土层防渗体和岩层防渗体的组合结构,有效解决土岩结合的危废填埋场渗漏的污染垂直难题,特别适用于应急阻隔,可在短期内进行污染的阻隔,有效期防污期限可根据要求达到5年以上。

830

830

0

0

本发明公开了一种危废物焚烧分类连续密闭进料系统,该进料系统包括散状料进料系统、袋装料进料系统和液态物进料系统,分别用来向焚烧装置以连续、密闭的方式输送散状料、袋装料以及液态危废物。采用本发明的分类连续密闭进料系统,便于对各类危废物进行热值和化学配伍,从而能够准确控制焚烧装置中的工艺参数,为焚烧装置的稳定、安全和高效运行提供了保证。

本发明提供了一种用于协同处置含镍危险废物的矿山用胶结充填料及其制备方法,首先将含水率为0.01%~1%的所需原料矿渣、钢渣、工业副产石膏等按干基重量百分比以30%~90%、0%~50%、5%~20%经活化处理后混匀制得胶结剂,再按胶结剂/集料重量比为1/4~1/8,含水率为0.01%~1%的含镍危险废物/(胶结剂+集料)的重量比为1/100~1/10,添加减水剂0%~1%,料浆质量分数为65%~82%,搅拌均匀就可得到合格的充填料。本发明利用全固废体系制备矿山用胶结充填料,同时协同固化含镍危险废物,凝固后充填料镍的浸出浓度低于饮用水标准,解决含镍危险废物浸出毒性和填埋其所需大量土地所造成的环境问题。

707

707

0

0

一种用于危废处置系统的料斗定位方法,属于危废进料装置技术领域。料斗经推送进入提升机托架,料斗推送到位时限位开关感应到料斗到位,并发送料斗到位信号;料斗推送到位后,锁定料斗防脱落锁具,限位开关感应到锁具,并发送料斗锁定信号,作为上料控制程序或操作人员发出后续工作指令的判定条件。提升机卸料完成后,料斗返回到上料位置,限位开关将归位信号反馈至控制程序,作为上料次数及累计进料量使用。本发明采用的料斗定位方法具有操作性强、可维护性强、安全性高、灵敏度高、故障率低、经济实用的特点,并在实际项目应用中产生了积极的效果。

767

767

0

0

本发明提供了一种抓具装置、机器人和危废物料倾倒系统,抓具装置包括用于安装在机器人手臂上的夹具基座,夹具基座上设置有沿竖直方向延伸的导轨;能够夹紧料桶底部的上夹具,上夹具设置在夹具基座上;能够夹紧料桶顶部的上夹具,上夹具设置在夹具基座上;用于驱使下夹具和上夹具中的至少一者相对于夹具基座沿导轨移动,以驱使上夹具和下夹具配合夹紧和松开料桶的驱动结构。本申请的抓具装置能够配合机器人臂实现料桶的无人工抓取和搬运,使工作人员远离危废物料,从而保障工作人员职业健康,同时替代了人工作业,降低了劳动强度。

962

962

0

0

本发明公开了一种危险废物填埋场整体性能评估及寿命预测方法及系统,包括:获取危险废物填埋场当前时间节点的老化参数;基于得到的老化参数,计算当前时间节点的寿命预测变量值;将得到的当前时间节点的寿命预测变量与其对应的寿命终止阈值比较,若大于寿命终止阈值,则危险废物填埋场寿命终止;否则,重新计算下一时间节点的老化参数,重复上述的判断过程;如此循环,直至危险废物填埋场寿命终止为止。本发明选取HELP模型作为整体性能评估模型,并引入HDPE膜以及导排介质性能参数变化的模型,通过两者的耦合实现长期性能的预测。

1006

1006

0

0

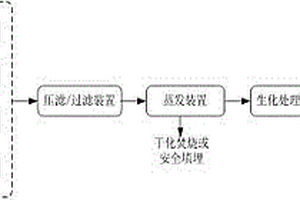

本实用新型公开了一种危险废物物化处理单元深度处置的装置。解决了物化处置过程中危险废物污染物成分复杂、浓度高,难于处理的问题。危险废物物化处理单元深度处置的装置包括:预处理装置;压滤/过滤装置,与所述预处理装置连接;蒸发装置,与所述压滤/过滤装置连接;生化处理装置,与所述蒸发装置连接。本实用新型有益效果:针对废料来源复杂、污染物浓度高,难于处理的问题,配置多个预处理装置,各个预处理装置可灵活切换,同时处理多种危险废物,增强处置装置的抗冲击负荷能力;通过增加蒸发装置,形成浓缩后的有机物及无机盐浓液,有效降低所产生馏分的生化处理负荷,确保处理效果。

1094

1094

0

0

本发明公开了一种危险废物无害化一体化处理装置,涉及危险废物处置技术领域,包括热解气化段与熔融段,热解气化段包括热解气化炉体,热解气化炉体内设置的加料机构、总排烟口、均布器、燃烧器、转动炉篦与进风管,熔融段包括熔融炉体、若干等离子火炬、熔融排烟管与排渣口,热解气化炉体与熔融炉体一体设置,热解气化炉体的顶部开设有加料口,加料机构设置于加料口处,均布器固定连接于热解气化炉体内,且置于加料机构的下方,转动炉篦固定于热解气化炉体内壁,若干等离子火炬固定连接于熔融炉体的周侧。本发明通过热解气化段和熔融段一体化设置,协同发挥两者的优势,将混料、粉碎、热解气化、熔融、能源回收、污染减排等实现一体化。

1102

1102

0

0

一种危险废物焚烧炉上料蒸汽灭火装置及蒸汽灭火方法,属于回转窑危险废物焚烧炉上料装置技术领域。火焰探测器和温度传感器检测上料装置火灾信息并传送到DCS系统,DCS系统收集、计算、分析和存储火灾信息,通过上位机显示火灾详细信息,并通过声光报警器发出警报,视频监控摄像机将火灾的图像信息传送到控制室视频监视器,火灾发生后由控制室操作人员或DCS系统自动控制程序发出灭火指令,开启蒸汽灭火电磁阀并关闭防火门。

1115

1115

0

0

本发明公开了一种危废固体材料的固封方法,具体包括以下步骤:(1)将危废固体材料进行筛分或粉碎;(2)加入活性材料和水,并搅拌均匀;(3)压制成块体;(4)运输至填筑区域内进行填充,中间的缝隙采用填缝材料填充,直至填充至表面;(5)依次重复投入危废固体制品和填充填缝材料的步骤,直至完工。本发明通过将危废固体材料进行筛分或粉碎、活化、压制和投入填充等步骤,实现了危废固体材料的完全固封。

770

770

0

0

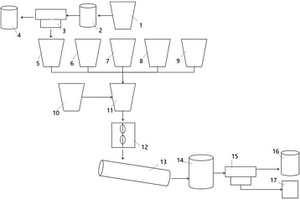

本实用新型公开了一种协同利用多种固危废的反应系统,铝硅基固体废弃物储仓内铝硅基固体废弃物进入预脱硅反应罐内并进行脱硅反应后得到脱硅浆料;脱硅浆料进入脱硅浆料固液分离器内进行固液分离后得到硅酸钠溶液与预脱硅的铝硅基固体废弃物,含钠添加剂储罐内的预脱硅的铝硅基固体废弃物、碱性铝硅钙基固体废弃物、含氟碳基危险固体废弃物、含氮铝基危险固体废弃物、碱性钙基固体废弃物和含钠添加剂在混合搅拌仓内按一定比例混合,得到物料混合;物料混合经过混合搅拌仓、干法成型设备、回转窑与固液分离器后得到铝酸钠溶液和固体渣。反应系统可将五种大宗固/危废进行协同脱毒处置,降低反应所需的温度,降低能耗,降低反应的碱耗,工艺成本低。

922

922

0

0

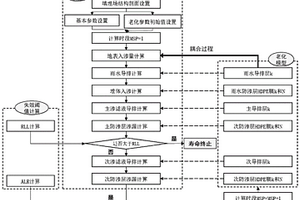

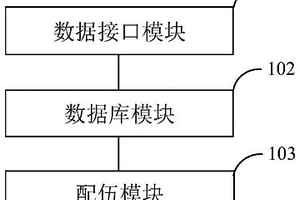

本公开涉及计算机技术领域,提供了一种危废处理物料配伍系统及方法,危废处理物料配伍系统包括:数据接口模块,用于获取生产部门输出的危废物料的当前批次物料信息、已有库存物料信息、预混罐内的物料信息;数据库模块,用于存储物料配伍方案和危废相容性数据,以为物料配伍提供参考数据;配伍模块,用于根据当前批次物料信息和已有库存物料信息生成预混方案并输出到生产部门,以使得生产部门根据预混方案在预混罐内进行危废物料预混,以及,根据数据库模块中的数据、预混罐内的物料信息、当前批次物料信息和已有库存物料信息和预设的配伍因子目标生成配伍方案。

848

848

0

0

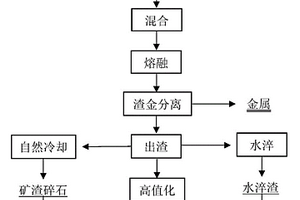

本发明涉及固废资源化领域,公开了一种二次铝灰渣还原危险固废重金属及熔渣利用的方法。将二次铝灰渣与危险固废、废玻璃和生石灰混合,以二次铝灰渣中的氮化铝为还原剂,采用熔融法将危险固废重金属还原金属相,以废玻璃和生石灰调降熔渣粘度,实现金属相富集并与熔渣分离;熔渣高值化利用于建材。本发明将二次铝灰渣中氮化铝作为还原剂,避免了氮化铝水解产生氨气污染;将重金属离子还原为金属态,实现资源化利用、避免了重金属污染;熔渣资源化利用于建材。本发明实现了二次铝灰渣协同处置危险固废,实现了固废全组分高值化利用,具有流程短、无污染、易于产业化的优点。

本发明提供了一种用于协同处置含铜危险废物的矿山用胶结充填料及其制备方法,首先将含水率为0.01%~1%的所需原料矿渣、钢渣、工业副产石膏等按干基重量百分比以30%~90%、0%~50%、5%~20% 经活化处理后混匀制得胶结剂,再按胶结剂/集料重量比为1/4~1/8,含水率为0.01%~1%的含铜危险废物/(胶结剂+集料)的重量比为1/100~1/10,添加减水剂0%~1%,料浆质量分数为65%~82%,搅拌均匀就可得到合格的充填料。本发明利用全固废体系制备矿山用胶结充填料,同时协同固化含铜危险废物,凝固后充填料铜的浸出浓度低于饮用水标准,解决含铜危险废物浸出毒性和填埋其所需大量土地所造成的环境问题。

855

855

0

0

本实用新型涉及粗粉料危险废弃物预处理单元,用于分离粗粉料危险废弃物中所包含的固态危险废弃物。该粗粉料危险废弃物预处理单元包括:粗粉料接收仓,用于接收粗粉料危险废弃物;粗粉料输送皮带,用于将粗粉料危险废弃物输送到分料筛;分料筛,用于对粗粉料危险废弃物进行筛分;筛上物输送皮带和筛下物输送皮带,分别用于输送筛分后的筛上物和筛下物;以及筛下物料仓,用于接收从筛下物输送皮带输送来筛下物,其中,筛上物被输送到固态危险废弃物预处理单元中被进一步处理。根据本实用新型,可以将进入焚烧系统的粗粉料预先统一物理形态,以使物料在焚烧系统中燃烧充分,燃料稳定且效率提高。

855

855

0

0

一种危险废物处置回转窑用高致密铬锆刚玉砖,属于耐火材料领域。铬锆刚玉砖按重量百分比各组份为:粒径≤3mm的氧化铬:1~10%;粒径≤3mm的氧化锆:1~10%;粒径≤0.004mm氧化铝微粉:5~15%;结合剂:1~5%;余量为粒径≤8mm的刚玉;将上述原料要求配比混合,于混炼机中制成泥料,在≥400吨的压力下成型,成型后砖坯于1500~1800℃的隧道窑或者梭式窑内烧成。优点在于,适用于各种规格危险废弃物处置用回转窑,产品使用寿命可达到6个月以上,对提高危险废弃物处置用回转窑运转率起到了非常积极的作用。

855

855

0

0

本发明公开了一种危废物焚烧散状料进料系统,该系统包括:喂料仓,具有物料入口和物料出口,喂料仓底部设置有螺旋铰刀;第一计量秤,用来对喂料仓称重;第二计量秤,设置在喂料仓下方,用来对出料进行称重;回转下料器,进口与第二计量秤连接,出口与焚烧装置连接。根据本发明的危废物焚烧散状料进料系统,能够实现向焚烧装置连续密闭地输送固态危废物,系统运行安全可靠。

867

867

0

0

本实用新型涉及一种危险废物热解气化处理装置,至少设置有前处理单元、热解气化单元、尾气处理单元和废渣处理单元,热解气化单元通过输送装置与废渣处理单元连接,热解气化单元通过输送装置与尾气处理单元连接,热解气化单元与前处理单元连接,热解气化单元、尾气处理单元、废渣处理单元和前处理单元设置为一体化装置。本实用新型废物处理装置能够对危险废物的全部成分进行处理,并分别将废弃物处理成可再利用资源,在处理过程中由于采用无氧热解气化工艺,不会产生臭气、废水和渗滤液。实现了将前处理单元、热解气化单元、尾气处理单元以及废渣处理单元集成在一个装置内,从而使得整个设备的占地面积较小,无需庞大的尾气处理装置。

832

832

0

0

一种危险废物处置回转窑用高致密铬刚玉砖,属于耐火材料领域。铬刚玉砖按重量百分比各组份为:粒径≤3mm的氧化铬:1~20%;粒径≤0.004mm氧化铝微粉:5~15%;结合剂:1~5%;余量为粒径≤8mm的刚玉:其中Al2O3≥94%;将上述原料要求配比混合,于混炼机中制成泥料,在≥400吨的压力下成型,成型后砖坯于1500~1800℃的隧道窑或者梭式窑内烧成。优点在于,适用于各种规格危险废弃物处置用回转窑,产品使用寿命可达到6个月以上,对提高危险废弃物处置用回转窑运转率起到了非常积极的作用。

792

792

0

0

本发明公开了一种危废垃圾等离子处理设备及其处理方法,涉及垃圾处理技术领域。该一种危废垃圾等离子处理设备及其处理方法,包括框架装置,框架装置包括底座,底座的上表面前侧固定连接有立柱一,立柱一的数量为两个,两个立柱一的上端固定连接有等离子体处理器,等离子体处理器的上侧前端贯穿固定连接有入料口,等离子体处理器的后方设置有传输装置,传输装置包括传输管,传输管的后端右侧开设有翻转槽,翻转槽呈现半环形,翻转槽贯穿传输管,传输管的内部设置有转柱,转柱的外侧固定连接有输送板,输送板的外侧与传输管的内侧壁接触,输送板呈现螺旋状,该一种危废垃圾等离子处理设备及其处理方法达到辅助净化合成气的作用。

1119

1119

0

0

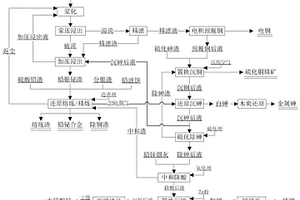

本发明提供一种铜冶炼危险废物协同处置及有价金属综合回收的方法,所述方法包括:先将铜冶炼烟尘经常压‑加压两段逆流浸出,得到常压浸出液和铅银铋渣,所述常压浸出液经电积预脱铜得到电铜和预脱铜后液;然后将硫化砷渣加入所述预脱铜后液中进行置换沉铜,得到硫化铜精矿和沉铜后液;向所述沉铜后液中通入含SO2烟气进行还原沉砷,得到三氧化二砷和沉砷后液。本发明提供的铜冶炼危险废物协同处置及有价金属综合回收的方法,废渣资源化、无害化处置程度高,有价金属综合回收效果好,全过程无废酸废水及危险固废产生,为铜冶炼危险废物的协同处置提供了新的路径,有广阔的应用前景。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日