全部

807

807

0

0

一种丙烯腈、腈纶生产综合废水处理工艺,是针对丙烯腈、腈纶生产综合废水,首先对腈纶生产废水采用空气曝气氧化、Fenton氧化、絮凝沉降等工序进行预处理,去除废水中难生化处理、有毒有害的亚硫酸盐、低聚物、EDTA和聚氧乙烯醚等污染物,然后与丙烯腈生产废水混合进行厌氧、缺氧、好氧、硝化等一系列生化处理,实现外排水达标排放。其特点在于利用腈纶废水的水质特点进行预处理,去除了腈纶废水中难生化、有毒有害物质,提高了腈纶废水的可生化性,为后续生化处理奠定了基础。

1141

1141

0

0

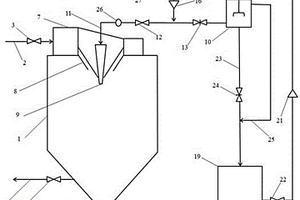

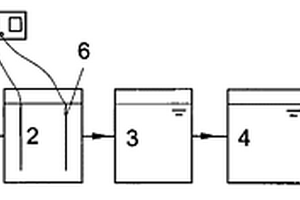

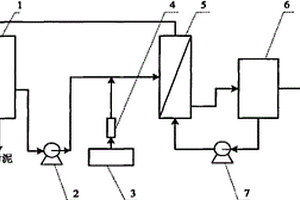

本发明涉及一种含铬废水闭路循环处理工艺,采用中空纤维膜接触器,使含铬废水与处理液分别在接触器的管程、壳程并流或逆流流动,利用液膜选择性迁移的特点,同时实现CR(VI)的分离与富集,使废水中的CR(VI)不断向处理液中迁移,达到去除CR(VI)的目的。实验证实,该技术稳定性强,可长时间连续操作,处理后废水中CR(VI)含量低于0.5MG/L,达到国家排放标准,可作为镀铬过程的漂洗液回收使用;富集液中CR(VI)含量高达2500MG/L,经处理后可作为镀铬过程的钝化液回收使用。该技术有效保护水资源,不产生二次污染,环境效益高,而且能耗低,工艺简单。

785

785

0

0

本发明涉及一种高浓度PVA废水配制水煤浆的方法,包括如下步骤:按照一定质量份数将煤粉、配水、高浓度PVA废水以及添加剂加入搅拌器中搅拌,制得水煤浆。各组分的具体配比为:煤粉65份,配水30~35份,高浓度PVA废水1~5份,添加剂0.1~0.5份。本发明所述的高浓度PVA废水配制水煤浆的方法,将高浓度PVA废水、煤以及添加剂在棒磨机中制成水煤浆,废水中的PVA可以有效的提高水煤浆的稳定性,增长其储存时间,制备的水煤浆进入到德士古煤气化炉后,在高温条件下,废水中的PVA完全分解,达到高浓度PVA废水的无害化目的。

本发明涉及一种吸收剂可再生且副产浓氨水的气态膜法处理含氨废水或料液的方法,包括气态膜法脱氨步骤、吸收完成液精馏再生步骤和再生吸收液浓缩步骤。本发明将废水中的氨氮浓度降低到50mg/L或15mg/L甚至5mg/L以下,同时回收废水中的氨氮得到高纯浓氨水作为副产品,吸收剂可再生循环使用,无二次污染,能耗低,耗电量小于1度/吨废水,蒸汽耗量小于0.04吨/吨废水甚至低至0.02吨蒸汽/吨废水。而作为对比,单纯用精馏过程处理同样的废水的热能耗通常为0.12~0.18吨蒸汽/吨废水。

811

811

0

0

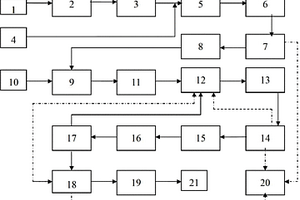

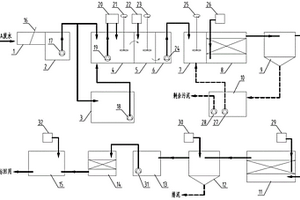

一种电镀废水综合处理工艺,将含铬废水、酸碱废水及含氰废水分别处理后的上层清水混合到过度水池中,然后利用石英砂过滤器、活性炭吸附器及超滤器处理后经终端排放槽排入市政污水管网;处理含铬废水、酸碱废水及含氰废水后形成的污泥经浓缩槽浓缩后由压滤机处理并进行存储。本发明的有益效果在于:利用本发明所述的电镀废水综合处理工艺,通过采用分类处理及增加超滤系统,能有效的确保污水在处理后的水质达到排放标准。

873

873

0

0

本发明公开了一种焦化废水深度处理及全回用的装置及其应用方法,包括预处理系统和生化处理系统,其特征在于:经过预处理和生化处理后的焦化废水的出口与所述膜生物反应器连接;所述膜生物反应器的出水口与所述氧化处理组件连接;所述氧化处理系统的出水口与所述反渗透膜处理组件连接;所述反渗透膜处理组件的一个出水口与所述浓水蒸发结晶系统连接;所述反渗透膜处理组件的另一个出口与回用水箱连接。本发明采用生化、氧化加上膜分离技术及蒸发相结合的方法对焦化废水进行深度处理并达到零排放,是一种将焦化废水中各类污染物进行降解并将处理后水完全回用的新处理装置及应用方法。

821

821

0

0

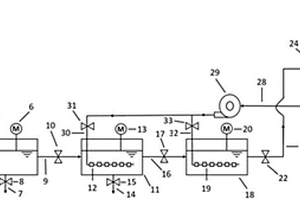

本发明提供了一种便于清污的脱硫废水零排放系统和方法。本发明的系统包括蒸发塔、烟气输送系统、废水给料系统、清洗系统和控制系统,烟气输送系统向蒸发塔提供高温烟气,废水给料系统向蒸发塔提供脱硫废水,在废水给料管道上设有废水流量计、废水调节阀和废水开关阀,清洗系统通过清洗水管道与废水调节阀和废水开关阀之间的废水给料管道连通,在清洗水管道上设有清洗水调节阀和清洗水增压泵,控制系统根据废水流量计监测的废水流量信号启动清洗系统并对清洗水调节阀和清洗水增压泵进行控制以调节清洗水的流量和压力。上述系统能够实现脱硫废水的零排放,并且防止系统中的阀门、管道等部件及设备发生堵塞,为系统长期稳定运行提供了保障。

852

852

0

0

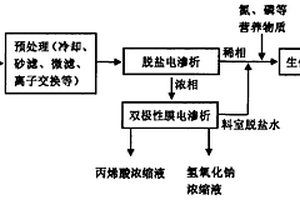

一种利用电驱动膜分离技术回收丙烯酸酯生产废水中丙烯酸的方法:1)废水预处理;2)脱盐电渗析浓缩,得到盐浓缩液和脱盐后的稀溶液;3)步骤2中盐浓缩液进入双极性膜电渗析器转化为以丙烯酸为主的酸溶液和氢氧化钠碱溶液;4)步骤3中双极性膜电渗析中得到的脱盐废水与2)中得到的脱盐后的稀溶液混合,补充氮磷等营养物质后进行生化处理。本发明采用组合工艺处理丙烯酸酯废水,在使废水得到处理的同时,从废水中回收了丙烯酸和氢氧化钠产品,该工艺无需燃料和稀释,可快速、高效地处理丙烯酸酯生产废水,具有经济、高效等特点,具有很好的经济和环境效益。

798

798

0

0

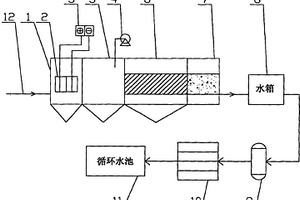

本实用新型公开一种焦化废水深度处理回用装置,包括废水输送管和循环水池,所述废水输送管与循环水池之间顺序连接有电絮凝反应池、芬顿氧化反应池、沉淀池、过滤池、水箱、精滤器、电渗析器,所述电絮凝反应池内设置有连接直流电源的纯铁电极,所述芬顿氧化反应池连接加药系统。废水进入电絮凝反应池、芬顿氧化反应池后,氧化降解了废水中的有机物,持续有效的降低废水COD的含量;进入沉淀池、过滤池,降低废水的浊度、悬浮物等指标;然后依次进入精滤器和电渗析器进行脱盐处理,最后进入循环水池进行循环使用,该装置具有处理效果明显和能实现废水的循环利用的优点。

1009

1009

0

0

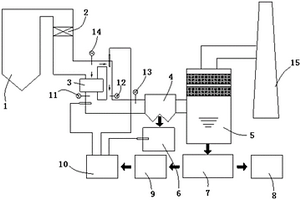

本实用新型公开了一种用于燃煤锅炉脱硫废水处理的烟气环保系统,该系统设置有废水输送部件,可以将脱硫废水处理装置排出的废水输送并喷洒至除尘器上游烟气管道,这样废水会被烟气管道内部的高温烟气加热而蒸发,进而吸收烟气热量,使进入除尘器的烟气温度降低,同时增加烟气湿度,降低了粉尘比电阻,提高除尘器除尘效率,兼有烟气调质的作用,并且废水中的污染杂质可以随烟气再次进入除尘器、脱硫塔以及脱硫废水处理装置进行再次处理,即废水中的杂质经过烟气环保系统,充分利用烟气余热,达到减排伸至零排的效果。该烟气环保系统结构简单,运行时无需提供额外能量,仅产生少量电耗或牺牲部分锅炉热效率,运行成本非常小。

878

878

0

0

本发明公开了一种冷冻浓缩处理含盐废水的方法。该方法包括如下步骤:待处理的含盐废水和制冷剂被输送至结晶器中,经换热后,得含盐废水浓缩液和固体冰晶,一部分含盐废水浓缩液被排出系统;将夹杂有含盐废水浓缩液的固体冰晶送入固液分离器中进行固液分离,用水洗涤后进入化冰罐,经融化后得冷冻水。本发明方法可在常压或低压条件下实现连续操作,对设备的要求不高;采用制冷剂与含盐废水直接接触进行换热,提高了传热效率,有效降低了设备尺寸,有利于规模化生产;可结合工艺要求,将盐水提浓至不同浓度,显著的降低了后续工艺的处理规模,适应力强;适用范围广,可以广泛应用于化工行业(如气化炉黑水、污水处理等)、海水淡化等等。

799

799

0

0

本实用新型涉及一种发酵废水处理中水回用除菌装置,包括废水处理系统、膜过滤系统和灭菌系统,所述废水处理系统、膜过滤系统和灭菌系统通过管线依次连通,所述废水处理系统包括通过管线依次连接的废水调节池、厌氧供料泵、厌氧反应器、除磷反应器、二沉池和二沉池出水井,所述膜过滤系统包括通过管线依次连接的膜供料泵和膜组件,所述灭菌系统中包括通过管线依次连接的中水清水池、中水回用泵、臭氧催化塔和紫外线灭菌器,所述臭氧催化塔通过管线连接有臭氧发生器,该装置将发酵废水处理与处理后的中水回用除菌有机结合起来,把发酵废水经处理产生的中水进行除菌后回用于发酵生产,具有较高的环保效益和经济效益。

978

978

0

0

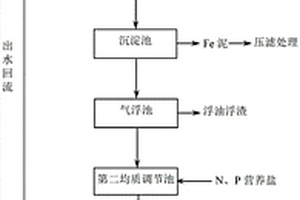

本发明涉及一种处理含氨氮对氨基二苯胺生产废水的方法,先将对氨基二苯胺生产废水和苯胺生产废水混合均质;然后废水进入pH调节池,依次加入含Fe的氯苯酸性废水、含硝酸根的溶液或废水、碱性反硝化回流水和稀释水,最后加酸调节pH值;混合废水中的Fe形成絮凝剂Fe(OH)3进行沉淀处理;然后在气浮池中进一步去除杂质;气浮池的出水进入均质调节池并投加N、P营养盐;最后通过反硝化反应去除废水中的高浓度有机物;利用反硝化过程产生的碱度进行硝化反应去除废水中的氨氮,达标排放。本发明所述的处理方法,投资少、收益高、操作简便、处理效果稳定,并且产生的废水可以进一步处理利用,既达到了减排废水的目的,又提高了经济效益。

1119

1119

0

0

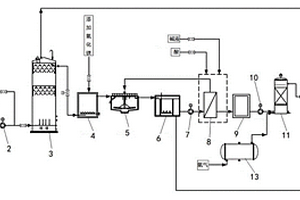

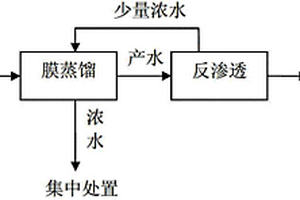

本发明涉及一种硝基氯苯高温废水的深度处理及回用方法,采用“真空膜蒸馏+反渗透”的工艺流程。包括以下步骤:(1)将硝基氯苯废水经强化氧化后出水加热,进入膜蒸馏系统处理;(2)将步骤(1)中的产水,进入反渗透系统处理,反渗透系统出水即为工艺回用水。本发明的主要目的是进一步处理硝基氯苯废水经强化氧化后的高温出水,进一步去除废水中未能完全氧化的小分子有机物及大量的无机离子,提高水资源的利用率,最大限度降低废水排放量,充分利用废水余热,最大限度的回收水资源和热能。采用本发明所述的工艺可以对经强化氧化后的硝基氯苯废水深度处理后直接回用,本发明工艺具有处理效率高、水资源回收率高、废水热量利用率高等优点。

710

710

0

0

本发明涉及一种减少金刚烷胺生产废水中有机物的方法。具体地说,本发明涉及一种通过溶剂萃取法从金刚烷胺生产废水中分离出有机物的方法。包括将金刚烷溴化废水加入到金刚烷胺化废水中调节废水的pH值,过滤掉其中的固体物,然后制备成分为络合剂+稀释剂的萃取剂,在常温下对过滤后的废水进行混合萃取。本发明的方法,能够显著减少金刚烷生产废水中的有机物,实现对金刚烷胺生产废水进行预处理的目的。

993

993

0

0

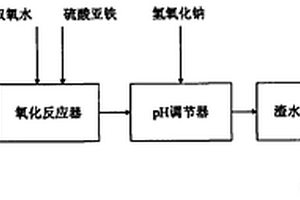

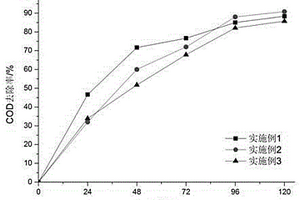

本发明提供了一种合成橡胶生产废水的深度处理方法。针对经过二级生化处理的合成橡胶生产废水,本发明采用双氧水为氧化剂、硫酸亚铁为催化剂,对废水进行催化氧化处理,将废水中的有机污染物转变为二氧化碳和水,然后调节废水pH至7~11,进行渣水分离,去除废水中绝大部分的铁。通过上述过程,废水的COD去除率可达50%以上,废水的TOC去除率可达25%以上,出水的溶解性铁含量可达0.5mg/L以下。本发明具有处理效果好、处理效果稳定、操作条件温和、整体费用低等特点。

839

839

0

0

本发明涉及一种纤维乙醇生产废水的预处理方法,用于以玉米秸秆等植物纤维为原料生产乙醇过程中的高色度、高悬浮物、高浓度硫酸盐有机废水的处理。对纤维乙醇生产废水采用石灰碱析-混凝澄清-臭氧氧化处理流程,处理后出水达到脱除硫酸根、悬浮物、色度和改善可生化性目的。本发明提出的方法具有高色度、高悬浮物、高浓度硫酸盐有机废水可实现一次性脱除硫酸根、悬浮物、色度和提高废水可生化性,可减轻后续生化处理的技术难度和进水污染负荷。

895

895

0

0

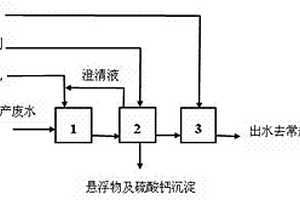

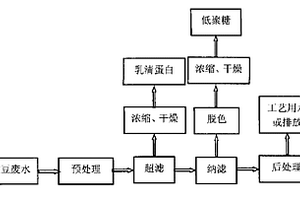

本发明公开了一种利用膜分离处理大豆加工废水的方法,属于食品废水处理技术领域。该方法为:将大豆加工废水进行调pH值、离心、预过滤、微滤和调温等预处理;然后将预处理后的大豆加工废水在一定压力下通过超滤膜系统,以提取大豆乳清蛋白;再将超滤膜透过液在一定压力下通过纳滤膜系统,以提取大豆低聚糖并将其进行脱色处理;最后对纳滤膜透过液进行后处理以得到可回用于生产的水或符合排放标准的水。该方法解决了现有技术中能耗大、提取物产品质量差、设备投资和运行费用高的缺点,并通过渗滤方式来大幅度提高大豆乳清蛋白和大豆低聚糖的纯度;该方法主要应用于大豆及大豆制品废水的资源化处理。

765

765

0

0

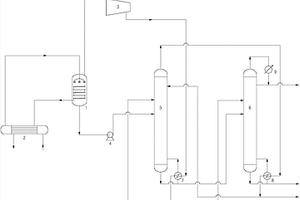

本发明涉及废水回收领域,公开了一种从废水中回收N,N‑二甲基乙酰胺(DMAC)的方法及装置。该方法包括:将DMAC含量为5‑30重量%的废水进行加热和闪蒸,以使废水分离为蒸汽和浓缩的废水,再将浓缩的废水依次进行第一精馏和第二精馏,并回收第二精馏的塔底产物,将得到的蒸汽进行压缩,并将压缩后的蒸汽为第一精馏提供热源。该装置包括:依次连接的蒸发器、第一精馏塔和第二精馏塔,所述蒸发器能够使废水升温和闪蒸,所述装置还包括压缩机,用于将蒸发器排出的蒸汽进行压缩并随后供应至第一精馏塔作为热源。通过本发明的装置和方法回收废水中的DMAC,可以有效地降低装置能耗,且特别适用于回收低浓度的DMAC废水。

1010

1010

0

0

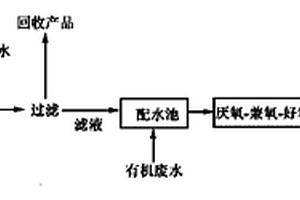

本发明公开了一种氧化铁颜料行业生产废水的处理方法,包括以下步骤:1)调节废水的pH值回收其中的氧化铁颜料;2)利用有机废水作为有机碳源;3)应用厌氧-兼氧-好氧生化系统处理氧化铁颜料生产废水。本发明的处理方法简单、易行。从废水中回收氧化铁颜料,合理利用资源且减少因处理沉淀而产生的二次污染;以有机废水作为碳源代替有机试剂,以废治废,实现了废水的资源化利用,具有良好的经济效益及社会效益;首次将厌氧-兼氧-好氧生化处理系统引入氧化铁颜料废水行业,并取得显著效果。处理后,氧化铁废水中氨氮含量小于5mg/L,COD含量小于100mg/L,达到国家《污水综合排放标准》中的一级排放标准。

1039

1039

0

0

本发明涉及微生物菌剂培养技术领域,特别是涉及一种培养处理焦化废水所用复合菌的培养基及其应用。培养处理焦化废水所用复合菌扩大培养的培养基为Ⅱ号培养基;将假单胞菌、不动杆菌、博德特氏菌、克雷伯氏菌、巨大芽孢杆菌和枯草芽孢杆菌培养于Ⅱ号培养基中用于制备处理焦化废水的菌剂进而去除焦化废水中的污染物。将混合菌于本发明Ⅱ号培养基中培养所得菌体数量是使用常规LB培养基的1.5-2.5倍,并且Ⅱ号培养基成本仅为常规LB培养基的50-70%。

906

906

0

0

本发明公开了一种处理高浓度硝酸根废水的方法,包括:步骤S1、将硝酸根废水中添加碳源和氮、磷营养盐,然后将废水的pH调节为2‑4,得到预处理的废水;步骤S2、将预处理的废水与循环水混合,将得到的混合水通入缺氧膨胀床反应器中使其与生物填料接触进行反硝化反应,得到反硝化处理的废水;其中,循环水为预处理的废水与生物填料进行反硝化反应得到的产物。使用该方法处理硝酸根废水成本较低,并且该方法能够连续处理高浓度硝酸根(3000‑35000mg/L)废水,处理效率高。

1102

1102

0

0

本发明公开了一种复合菌群处理高氨氮废水的方法,属于污水处理技术领域。通过将枯草芽孢杆菌、地衣芽孢杆菌以及红球菌按质量比1:1~2:1~3:1~2混合所制得复合菌群水溶液加入到高氨氮废水,实现对废水的净化处理。复合菌群水溶液体积为高氨氮废水体积的5-10%。本发明操作简单易行,简化工艺流程,净化效果好且能避免传统污水处理工艺带来的二次污染问题。

979

979

0

0

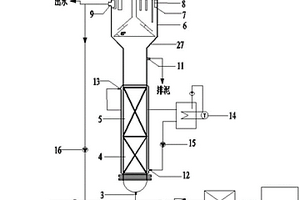

本发明涉及一种含氨废水短程硝化的快速启动方法,首先将接种物放入生物反应器,采用间歇操作方式,进水的氨氮初始浓度为200~300MG/L,PH值控制在7.8~8.5;逐步提高进水氨氮浓度,至氨氮浓度达400~700MG/L时改为连续操作方式;连续操作方式的水力停留时间设为14~20H,PH值控制在8.2~8.5范围内,在保持脱氮率70%以上的条件下,逐渐提高废水氨氮浓度或者逐渐降低高含氨废水的稀释倍数,直至进水氨氮浓度达800~1200MG/L。与现有技术相比,本发明方法具有启动要求不苛刻,启动速度快,可以处理高浓度含氨废水等优点。

1139

1139

0

0

一种脉冲电絮凝-MBR处理制药废水的方法与装置,其主体工艺是脉冲电絮凝-化学氧化-MBR工艺,依次包括调节池、电絮凝反应器、化学氧化池、缺氧池和膜生物反应器;电絮凝反应器采用交变脉冲电源提供电流,克服了电极板容易钝化的问题,具有能耗低、处理效率高的特点,可去除废水中大部分污染物质;化学氧化池起到强化氧化分解的作用,将难降解物质转化为可生物降解的小分子物质;缺氧池和膜生物反应器组成A/O工艺,膜生物反应器可有效降解废水中的有机物及氨氮等污染物,处理后的废水经膜过滤出水,可达到行业一级A标准。该工艺耐冲击负荷,出水水质稳定,投资费用低。

1162

1162

0

0

本发明涉及一种脱硫废水软化的预处理装置和方法,属于烟气脱硫系统中环境水处理领域。一种脱硫废水软化的预处理装置,包括:废水初步软化池、废水曝气沉降池和pH调节池,其之间通过管路连接;所述pH调节池通过pH调节池排水管路连接烟气换热器,所述烟气换热器连接有降温烟气总管路,其末端分别连接有降温烟气溢流管路的首端与烟气曝气管路的首端;所述烟气曝气管路的末端经鼓风机分别连接有所述降温烟气支路A和所述降温烟气支路B。本发明还涉及一种脱硫废水软化的方法。本发明所述装置和方法可以将传统脱硫废水处理工艺中用盐酸调节脱硫废水pH值改为用烟气中CO2中和,从而降低了系统的设备成本,提高了系统的安全性。

985

985

0

0

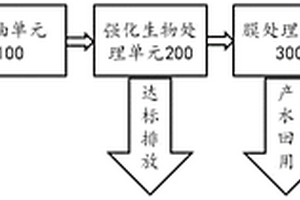

本发明公开了一种聚乙烯醇废水的处理系统及方法,属废水处理领域,系统包括:依次连接的预处理单元、生化处理单元和深度处理单元,预处理单元设有进水口,深度处理单元设有出水口;其中,预处理单元包括:依次连接的格栅渠、集水池、调节池和中和池;生化处理单元包括:依次连接的水解酸化池、MBBR池和二沉池;深度处理单元包括:依次连接的曝气生物滤池、机械加速澄清池、砂滤池和消毒水池。该系统能实现对PVA生产废水进行特定方式的预处理-生化处理-深度处理的综合处理,实现了难降解有机污染物的降解,减少了药剂和能源的消耗,节省了运行费用,处理后废水满足回用要求。

1013

1013

0

0

本发明为一种膜生物反应器及其在废水处理中的应用方法。膜生物反应器包括采用颗粒生物膜介质的生化反应单元、脉冲式空气供给单元和膜过滤单元,脉冲气流将进入膜过滤单元的废水转化为脉冲掺气水流,废水中的颗粒生物膜介质被流化,并与膜组件摩擦、刮蹭,清除膜表面的污垢沉积。本发明将颗粒生物膜介质生化处理效果好、对膜组件的摩擦清洗效果好的特点,与脉冲掺气液流的扰动强化清洗作用结合起来,发挥协同作用,提高了MBR单元的膜污染防治效果,降低了单元的运行费用,可以应用在各种废水处理场合。

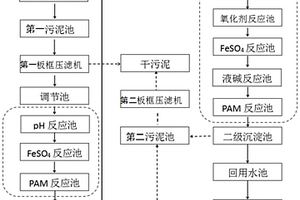

本发明提供了脱硝催化剂再生高尘高钒废水处理及中水回用系统,包括顺次连接的第一污泥池、第一板框压滤机、调节池、一体化废水处理设备、回用水池和湿法冲洗池。本发明还提供了利用上述系统的废水处理及中水回用方法,包括以下工艺步骤:S1、废水预处理;S2、废水精处理;S3、精处理后废水自流至回用水池,通过泵输送至脱硝催化剂再生工序中的湿法冲洗池,回用于脱硝催化剂再生过程;S4、整个废水处理系统产生的污泥进入到第二污泥池中,通过第二板框压滤后脱水干化。经过反应处理后的废水既能够满足排放要求,亦可满足脱硝催化剂再生湿法冲洗工艺的水质要求。

985

985

0

0

本发明涉及废水处理技术领域,特别涉及一种高效降解废水零排放系统,其中,所述高效降解废水零排放系统,包括依次设置的除油单元、强化生物处理单元、膜处理单元以及零排放单元,其特征在于:所述除油单元包括用于吸取废水中的悬浮态油、乳化态油、溶解态油的多孔吸油弹性体;所述强化生物处理单元包括生物转盘处理模块,所述生物转盘处理模块包括用于去除有机物、脱氮除磷以及有机物分解和无机化的厌氧‑兼氧‑好氧生物转盘;所述零排放单元用于对膜处理单元产生的浓水经一步浓缩减量,并实现浓缩液的无害化固化处理。本发明提供的高效降解废水零排放系统对废水进行多步的深度处理,达到废水回收用,并实现废水零排放,具有广泛的市场应用前景。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日