全部

947

947

0

0

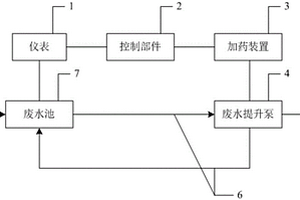

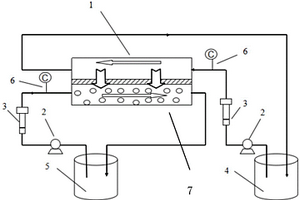

本实用新型提供一种废水自动中和系统,包括废水池,还包括控制部件、以及分别与其相连接的仪表、加药装置与废水提升泵,加药装置与废水提升泵的注入端相连通,废水提升泵的注入端和出水端均是通过管路与废水池相连通以形成循环管路,在循环管路上还安装有阀门。本实用新型设计简单方便,可根据实际生产需要制作成一体化设备布置在废水池旁,从而根据所检测到的废水池中废水的PH值,自动将酸性/碱性药剂投加至废水池,在充分混合后,以使废水池中废水的PH值达到中和状态;将人工投放药剂方式改为通过加药装置投放药剂,可避免酸性/碱性药剂对人体造成的危害。

892

892

0

0

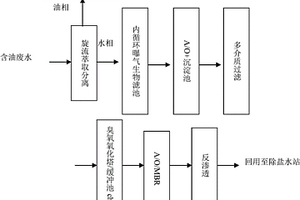

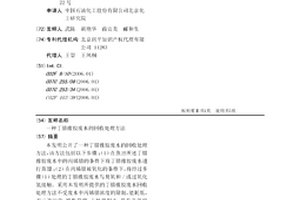

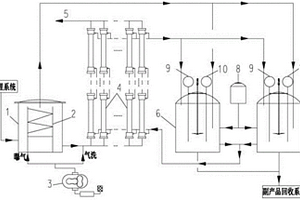

本发明涉及一种含油废水的处理回用方法,采用“旋流萃取分离+内循环曝气生物滤池+传统生化+多介质过滤+臭氧氧化/缓冲池+二次生化+反渗透系统”工艺对含油废水进行处理。所述含油废水为炼油企业含油废水。所述炼油企业含油废水具体说是指沥青生产装置常减压电脱盐排水、联合装置电脱盐排水和硫磺车间碱渣处理装置混合排水。本发明所述的含油废水的处理回用方法,采用轻油对含油废水中的油进行萃取分离去除废水中大部分油,再通过内循环曝气生物滤池过滤除掉废水中残留的油和有机物以稳定后端处理水质,确保传统生化处理的正常稳定运行,在传统的生化处理后增加了氧化+二次生化+脱盐工艺实现了最终含油废水的回用而不是排放。

817

817

0

0

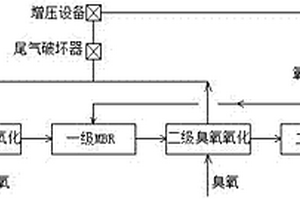

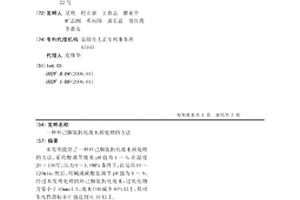

本发明公开了一种用于难降解废水的深度处理工艺及其系统,该工艺包括两级臭氧氧化‑MBR处理,先将废水进入一级臭氧氧化处理提高可生化性后进入一级MBR进行生化好氧反应,去除部分有机物后再进入二级臭氧氧化处理继续提高可生化性后进入二级MBR深度降解后出水;本发明通过设置两级臭氧氧化‑MBR处理,控制臭氧氧化程度,利用臭氧氧化提高废水可生化性,利用MBR生化好氧反应降低废水中的有机物,相对于传统臭氧氧化‑MBR工艺,大幅降低了臭氧氧化反应器体积及臭氧投加量,降低了投资成本和运行成本,同时强化了深度处理效果。

1051

1051

0

0

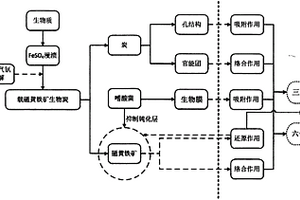

本发明公开了一种基于磁黄铁矿生物炭负载嗜酸菌生物膜处理六价铬废水的方法,包括:①制备负载磁黄铁矿生物炭:将生物质破碎后,经FeSO4浸渍在管式炉中热解;②培养嗜酸菌,制备生物膜:将负载磁黄铁矿生物炭加入嗜酸菌培养基中,震荡后嗜酸菌吸附在磁黄铁矿表面形成生物膜;③处理废水:将负载嗜酸菌生物膜嗜的磁黄铁矿生物炭加入到含六价铬的废水中,控制温度20‑60℃,同时使用曝气装置进行空气或氧气曝气,当不含有六价铬后,进行过滤。本发明具有成本低,反应温和,工艺简单,铬去除率高的优点,可应用于电镀厂、冶炼厂、电子厂等含六价铬废水的处理。

894

894

0

0

一种处理含杂环化合物废水的靶向催化剂制备方法,在40?80℃的去离子水中溶解活性组分盐为5?15%的溶液;加入铵盐使pH升高到6.5?7.5,保持该温度并以60?100转/分的速度搅拌40?80分钟;过滤,并用去离子水清洗3?5次;于100?110℃的马弗炉中干燥3?6小时得到粒状粉末,按质量百分比为10?30%的上述粒状粉末、2?4%的润滑剂、5?15%的胶凝剂、50?80%的氧化铝粉末和1?3%的扩孔剂;混合并搅拌均匀滚至2?8mm时取出,置于100?200℃的烘箱中干燥3?5小时;然后置于400?800℃的马弗炉内焙烧2?6小时。本发明的靶向催化剂对含杂环化合物的废水具有较强的针对性、处理效率高,有效的提高了出水效果;本发明获得的靶向催化剂具有比表面积大、活性高的特点,大大提高了臭氧利用率,从而减少了臭氧的投加量。

1003

1003

0

0

本发明涉及一种1,3-丙二醇生产废水的处理方法,用于以粗甘油为原料发酵法生产1,3-丙二醇过程中的高浓度有机废水的处理。该法采用多效蒸发处理,再将蒸发冷凝冷却液与其他生产工序的排水混合进行上流式厌氧污泥床发酵、一级好氧生化、臭氧氧化、二级好氧生化组合处理,处理后出水直接达标排放。该法具有高浓度高含盐有机废水可实现达标排放、废水中的废物料得到有效回收和综合利用、高浓度有机污染物被转化成甲烷等得到资源利用等特点,符合循环经济和清洁生产的要求。

986

986

0

0

本发明涉及一种基于超声作用的内电解废水处 理方法和装置,属于水处理应用领域。该方法利用低强度超声 来强化内电解过程,提高处理效果。超声的微射流作用和冲击 波损伤及超声过程空化生成的 H2O2均使铁屑表面不断得到活化,有效防止铁屑的锈蚀结块, 有效地清洗铁屑表面,加速内电解的反应 速度。装置的主体是反应装置中装填混合均匀的铁屑和活性炭 颗粒,辅以超声作用,通过超声清洗有效地防止铁炭床的阻塞 结块。该方法和装置简单合理,运行费用低,可广泛应用于处 理废水中难降解有机污染物,提高废水的可生化性,对染料废 水的色度、COD有较高的去除率。

1125

1125

0

0

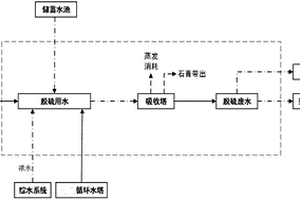

本发明的脱硫用水系废水零排放水量追踪系统,在所述进水端设置用于统计进入所述吸收塔脱硫供水水量的第一液体流量计,在所述排水终端设置用于统计脱硫废水水量的第二液体流量计,在所述烟囱内设置用于监测烟囱内空气湿度并计算蒸发水量的在线湿度自动检测设备,以实现对所述脱硫用水系统水量全过程追踪,可以记录脱硫废水的用水去向与用水量变化,检测各个环节用水过程,实现用水环节清晰化、透明化,有利于高效利用水资源、最大限度节约水资源、减少废水外排、逐步实现废水的零排放,本发明还提供了一种火电厂水系统。

823

823

0

0

本发明公开了一种脱硫废水热法与膜法耦合浓缩系统及方法,属于脱硫废水处理技术领域,系统包括废水预处理系统、引风机、蒸发塔、循环水泵和膜蒸馏装置;利用除尘器之后的烟气作为热源,在蒸发塔内与脱硫废水直接进行换热,通过废水的蒸发,实现废水的浓缩减量。同时,在脱硫废水的循环回路上增加了膜蒸馏装置,利用废水蒸发后的余热实现高品质冷凝产水的回收,膜蒸馏冷却介质为低温空气,空气经过膜蒸馏系统回收部分热量后进入空预器;相对于传统的膜法浓缩工艺,工艺流程简单,相对于热法浓缩工艺,在抽取低温烟气对锅炉运行的影响较小,且充分利用废水余热,回收得到高品质的产水,通过膜法和热法耦合系统实现废水的浓缩减量,具有良好的应用前景。

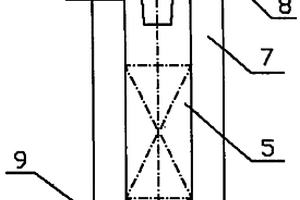

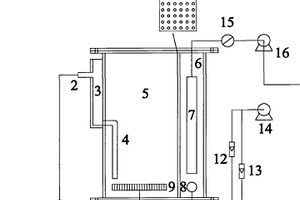

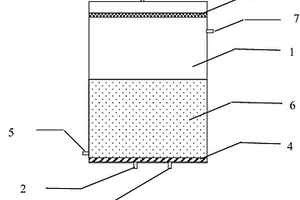

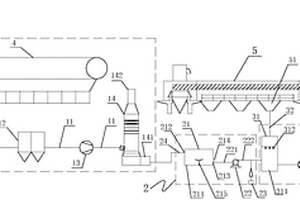

本发明涉及一种用于黄连素制药废水处理的连续流好氧颗粒污泥膜生物反应器。反应器分为主反应区5和污泥颗粒化与膜分离区6,中间由穿孔隔板17隔开。主反应区5底部安装微孔曝气盘9,为反应器内生化反应供氧,污泥颗粒化膜分离区底部安装曝气管8,为膜表面提供冲刷,微孔曝气盘9和曝气管8共同为好氧颗粒污泥的形成与维持提供剪切力。污泥颗粒化与膜分离区内放置中空纤维膜组件7。反应器采用连续式操作方式,废水由进水泵1注入反应器,处理后废水经膜组件7由抽吸泵16连续抽吸出反应器。本发明将膜生物反应器和好氧颗粒污泥反应器结合,在连续流反应器中实现了好氧颗粒污泥的培养和稳定化运行;通过污泥的颗粒化,提高了微生物对废水中黄连素的耐受性,可实现废水中高浓度有机物、黄连素和氨氮的同步高效去除。

872

872

0

0

本发明公开了一种丁腈橡胶废水的回收处理方法,该方法包括以下步骤:(1)在蒸出所述丁腈橡胶废水中的丙烯腈的条件下将丁腈橡胶废水进行蒸馏;(2)在丙烯腈被氧化的条件下,将经过步骤(1)处理的丁腈橡胶废水与臭氧和/或过氧化氢接触。采用本发明所提供的丁腈橡胶废水回收处理方法不受废水中丙烯腈浓度的限制,能耗低,无二次污染,操作简便,占地面积小,具有高效经济性和环境友好性等优点。

本发明涉及一种高盐含聚废水的光电催化/芬顿耦合处理系统,该系统包括电解装置和光电催化/芬顿反应装置,电解装置在电场作用下将高盐含聚废水迅速破乳分离得到下清液;光电催化/芬顿反应装置将光电芬顿反应引入光电催化体系,并对光电催化剂进一步改进,使TiO2光电催化反应与光电芬顿反应结合起来,提高光电一体化装置的催化效率,与电解装置的电解破乳工艺组合,实现高盐含聚废水的深度处理。本发明还提供了一种高盐含聚废水的深度处理方法,废水先通过电解预处理进行迅速破乳去除绝大部分油类,再通过光电催化/芬顿耦合处理装置去除剩余污染物,实现含聚废水达标排放。

724

724

0

0

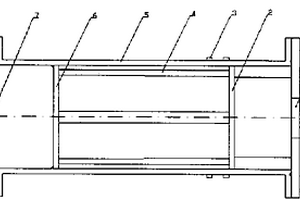

一种动态强化微电解废水处理装置,涉及采用电 化学方法对废水进行处理的装置。本装置的主体为一水平放置 的转筒,转筒内的隔板(4)和惰性电极(5)相复合,石墨板组成的 惰性电极(5)等距离安插在隔板(4)的定位条上,并由铜导线连接 后引出装置筒体,在装置筒体外通过碳刷(3)与固定的电极座定 时连通,强化了铁-碳床的微电解过程,可以缩短处理时间, 增大处理能力,广泛用于处理溶液及废水中各种胶体、金属离子、氰化物(CN-)、有机物及微生物不易降解和难降解的有机物和其它污染物,适用于处理生活污水、毛、棉、麻、化纤等纺织印染废水和染料废水、难于生化降解的化工废水、制药废水、食品发酵废水、含油废水、洗车废水等。

868

868

0

0

本发明涉及废水和废气处理领域,公开了一种废气和废水的臭氧氧化处理装置以及处理方法。该装置包括设置在下部的填料层(6)以及设置在上部的臭氧破坏装置(8),所述填料层(6)中设置有既可作为悬浮性填料又可作为固定性填料的臭氧催化剂,该装置还包括进水口(5)、排水口(7)、臭氧进气口(2)、废气进气口(3)以及出气口(9),其中,进水口(5)、臭氧进气口(2)和废气进气口(3)分别用于将废水、臭氧和废气引入该处理装置的填料层(6)中,并与其中的臭氧催化剂接触;排水口(7)用于将处理后废水引出该处理装置,出气口(9)用于将处理后废气以及反应后的臭氧经臭氧破坏装置(8)破坏后引出该处理装置。本发明将废水和废气处理有机结合起来,能够在同一装置上同时实现废水和废气的处理。

915

915

0

0

本申请提供了一种电厂废水的处理工艺与处理系统。该处理工艺包括:步骤S1,对废水进行石灰软化;步骤S2,对石灰软化后的废水进行过滤,得到滤液;步骤S3,对滤液进行钠床软化,得到软化水;步骤S4,对软化水进行高效反渗透处理,得到一级除盐水。对电厂废水进行石灰软化和钠床软化工艺,可以去除例如Ca2+和Mg2+等离子,降低废水的硬度,对废水进行过滤,降低了水中的浊度,使得经过该处理工艺处理后的废水达到一级除盐水的水质指标,该部分水可以利用在生活与生产中,实现废水转变为可利用水的目的。另外,采用高效反渗透处理,可以将废水的回收率提高至90%,进而大大提高了废水的回收率,减少了新鲜水取用量,节约了水资源。

1100

1100

0

0

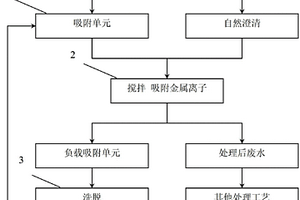

一种利用离子交换纤维去除选矿废水中有害金属离子的工艺,其步骤为:a.将离子交换纤维经过编织定型,包裹于载体之外,构成吸附单元;b.待处理的选矿废水进行至少24小时的自然沉降,以初步去除其中的固体颗粒和杂质;c.将所述吸附单元载体置于经过自然沉降的选矿废水中,以200~400r/min的转速充分搅拌0.5~1小时,然后静置2~4小时;d.将吸附单元取出,用0.05mol/L盐酸溶液洗涤2次,再以0.1mol/L的盐酸和0.05mol/L的硫脲溶液的混合溶液洗脱,以回收吸附单元;经过吸附处理后的选矿废水进入其他废水处理流程。本发明工艺操作简单,吸附效率高,操作时间短,容易实现多级组合,具有高效、经济和对环境友好的优势,有利于我国选矿废水的有效处理和循环利用。

791

791

0

0

本发明公开了属于环境工程技术领域的一种辐照耦合过一硫酸盐处理焦化废水浓缩液的方法。该方法为向焦化废水浓缩液中加入过一硫酸盐进行反应,将反应后所得混合液进行辐照处理。本发明处理后焦化废水浓缩液的色度完全消失,COD达到了焦化废水行业排放标准。本发明能够有效处理焦化废水浓缩液,达到去除焦化废水浓缩液色度和降低COD的目的。

一种膜曝气与膜吸收耦合工艺的高氨氮废水资源化零排放处理方法及装置,属于环境工程领域。首先采用膜曝气方式脱除氨氮废水中60%左右的氨氮,再采用膜吸收多级脱氨方式脱除废水中剩余99%左右氨氮,使高氨氮原水处理后达到直排的效果。将膜曝气系统中分离出的氨气直接通入膜吸收过程进行完吸收液罐,用于反应掉吸收液罐中过量的酸。再将处理完的吸收液通入副产品回收系统,对高浓度的吸收液进行处理。在运行能力降低至原处理能力的70%时、或需要长时间停机时,均需开启清洗-气洗系统,对系统进行维护清洗,以保持系统可以长期稳定的运行。

1061

1061

0

0

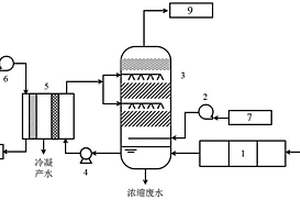

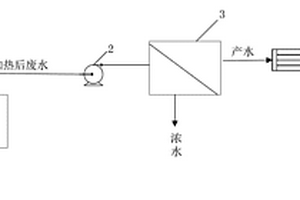

本发明涉及一种硝基氯苯废水的强化氧化出水的深度处理及回用方法,其步骤为:将具有一定温度的硝基氯苯废水的强化氧化出水加热到预定温度;然后通过进料泵送至膜组件;对膜组件的渗透侧抽真空,在抽真空作用下,使硝基氯苯废水的强化氧化出水中的气体、水蒸汽透过膜组件的膜孔,并在膜组件的渗透侧冷凝形成产水,实现硝基氯苯废水的强化氧化出水中污染物的分离和浓缩;对膜蒸馏定期排放的少量浓水进行集中处置。本发明所述的深度处理及回用方法,进一步去除硝基氯苯废水的强化氧化出水中未能完全氧化的小分子有机物及大量的无机离子,提高水资源的利用率,最大限度降低废水排放量,充分利用强化氧化出水余热,最大限度的回收水资源和热能。

990

990

0

0

本发明提供了一种烧结脱硫废水零排放系统及其方法,包括依次连接的废水生产段、混合调节段和雾化段,所述废水生产段包括依次通过管路连接的除尘装置、鼓风机和湿法脱硫装置,所述混合调节段包括废水调节池、脱硫废水抽水泵和压缩空气输入装置,所述雾化段包括雾化混合装置和连接于所述雾化混合装置输出端的喷洒管路,所述喷洒管路与环冷机的低温段进风风箱相连接,所述雾化混合装置分别与所述脱硫废水抽水泵的输出端和一抽风机的出风端相连接,所述抽风机的进风端与大气相连。本发明具有既能实现脱硫废水零排放,又能降低烧结矿的低温还原粉化率的优点。

816

816

0

0

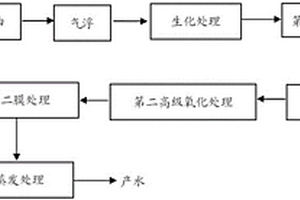

本发明提供一种煤气化废水处理方法,包括步骤:(1)将废水隔油、气浮,得到气浮处理后的废水;(2)将气浮后的废水作生化处理;(3)将生化处理后的废水作第一高级氧化处理;(4)将第一高级氧化处理所得废水作第一膜处理;(5)将第一膜处理得到的浓排水作第二高级氧化处理;(6)将第二高级氧化处理得到的废水作第二膜处理;以及(7)将第二膜处理得到的第二膜处理浓排水作蒸发处理,得产水及浓缩液,浓缩液作进一步结晶处理。本发明的方法解决了传统工艺所存在的运行稳定性差、出水水质差等缺点,具有运行成本低、系统运行稳定、出水水质优的特点。

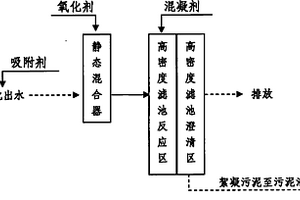

本发明涉及高浓度有机废水深度处理技术的发明。高浓度有机废水泛指污染物成分复杂、COD浓度高的有机废水,现有高浓度有机废水处理大多采用常规的生化处理工艺,出水的COD、SS、色度指标很难达到《废水综合排放标准》的要求。为了解决上述问题,发明了三元药剂与高效澄清技术。所采用的技术方案为:(1)一元吸附:针对SMP,增加生化处理末端吸附;(2)二元氧化:针对难分解有机物,增加深度处理前的氧化;(3)三元混凝:针对SS,采用高分子混凝剂与高密度滤池工艺。本发明解决了高浓度有机废水出水不达标的问题,也保证了出水的稳定性,实现了高浓度有机废水的达标排放。

944

944

0

0

本发明涉及废水处理和原油脱盐领域,具体涉及一种环氧丙烷生产废水的处理和原油脱盐的联合方法。该方法包括:将所述环氧丙烷生产废水作为脱盐注水与原料油和破乳剂进行混合,以使得所述环氧丙烷生产废水中的有机物进入到原料油中,所述原料油中的盐进入到所述环氧丙烷生产废水中;而后对混合所得混合物进行破乳处理。本发明的方法将氧丙烷生产废水直接作为原油脱盐用的脱盐注水,不仅可以取得较好的脱盐效果,改善原料油的质量;而且还可以降低氧丙烷生产废水的COD值,减轻后续污水处理的压力。

1163

1163

0

0

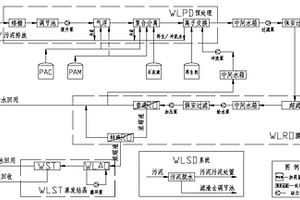

本发明公开了一种将含盐废水处理到零排放、并回收利用的方法及系统,包括预处理,去除废水中悬浮物、碱度、COD及硬度,包含格栅、调节池、气浮、复合分离及离子交换;特殊膜回收单元,由超滤、普通反渗透和特殊反渗透单元组成,可回收95%以上洁净水;低温蒸发结晶单元,由电解氧化,低温蒸发器组成,膜回收单元产生浓缩液经电解氧化去除废水中残余COD之后进入WLST蒸发结晶系统经蒸发结晶得到固体盐和冷凝水;污泥经过WLSD单元脱水,含水率小于60%。废水经过WLZD系统处理后实现了废水零排放,总的废水回收率高于98%,回收水和固体盐均可进行回用,实现了含盐废水处理的减量化、资源化和无害化。

1100

1100

0

0

本发明公开了一种正向渗透处理放射性废水的装置、系统及方法。为解决现有技术能耗高等问题而发明。包括:水分子可以通过盐离子不能通过的半渗透膜;用于使汲取液的通过的汲取室;以及用于使放射性废水通过的废水室,所述的汲取室和废水室通过所述的半渗透膜隔开;其中,所述的汲取液的渗透压大于放射性废水的渗透压。本发明利用膜两侧汲取液和废水之间存在渗透压,水从废水侧通过渗透膜渗透至汲取液侧,从而实现含钴废水的浓缩。本发明可有效克服传统蒸发工艺中的起泡沫、腐蚀、结垢、爆炸等潜在危险,同时与反渗透法相比,具有能耗低、膜污染小、对进水水质要求较小,膜组件更换周期长等优点。

752

752

0

0

本发明提供了一种环己酮氨肟化废水预处理的方法,采用酸调节废水pH值为1~5,在温度20~150℃,压力0~1.0MPa条件下,自反应10~120min,然后,用碱或碳酸盐调节pH值为6~9。经过本发明处理的环己酮氨肟化废水,过氧化物含量小于10mmol/L,废水COD减少40%以上,其可生化性指标B/C值达到0.35以上。

846

846

0

0

本发明公开一种焦化废水的处理系统及处理方法,属焦化废水处理技术领域。该系统包括:调节池、电絮凝反应器、生化处理设备、二沉池、混凝反应池和混凝沉淀池;所述调节池上设有引入焦化废水的进水口,调节池的出水口依次与电絮凝反应器、生化处理池、二沉池、混凝反应池和混凝沉淀池连接;所述混凝沉淀池上设有排出处理后水的出水口。利用该系统可对焦化废水进行降解CODCr与氨氮的处理,使出水CODCr达100mg/l以下,氨氮达15mg/l以下,出水总氰浓度为0.5mg/l以下,达国家污水综合排放标准(GB8978-96)中一级标准。

1060

1060

0

0

本发明公开了一种处理钻井废水的方法和系统,具体为一种电絮凝、电催化氧化、类芬顿氧化联合处理钻井废水的方法和系统。该方法和系统充分发挥了电絮凝去除钻井废水中大分子、机械杂质和原油的特点;充分发挥了电催化氧化过程利用钻井废水中的高含量氯离子来产生次氯酸氧化剂并与电催化氧化过程中产生的其他氧化剂一起来降解水溶性小分子有机物以达到降低COD和去除氨氮的特点;充分发挥了类芬顿氧化利用电催化氧化阶段剩余的大量次氯酸来进一步氧化废水中有机物,提高废水降解效果,降低处理成本的特点。本发明处理钻井废水装置体积小,容易运输移动,适合钻井废水分散的特点,加药点少且加药量小,操作简单,维护方便。

1121

1121

0

0

本发明涉及一种双极膜电渗析技术处理金刚烷胺溴化废水及无机酸碱回收工艺,包括以下步骤:首先将溴化废水经微孔滤膜过滤;然后将溴化废水通入双极膜电渗析装置的盐室,双极膜电渗析装置的酸室、碱室通入自来水,双极膜电渗析装置两端的电极液通入Na2SO4溶液;最后启动双极膜电渗析装置,回收酸碱。本发明将双极膜电渗析技术用于难降解金刚烷胺溴化制药废水的处理,实现了废水中的无机酸碱的回收。本发明的优点是:可去除含溴废水中溴离子,脱盐率达95%以上,氢离子浓度从2.95mol/L下降至0.003mol/L以下,避免了二次污染;使高浓度难降解的制药废水成为可生化降解的有机废水,经生化处理后达标排放;且治理效果好,操作方便,具有良好的应用前景。

1029

1029

0

0

本发明公开了废水处理系统和处理方法,该系统包括:短程硝化装置,在好氧条件下将待处理废水进行短程硝化处理,得到初级处理废水,初级处理废水中包括氨态氮和亚硝态氮;厌氧氨氧化装置,和短程硝化装置连接以接收初级处理废水,并对初级处理废水进行厌氧氨氧化处理以得到可排放的达标液体。本发明所提供的废水处理系统和处理方法,实现了高氨氮废水的低成本处理。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日