全部

971

971

0

0

提供一种复合材料,所述复合材料与氧化铝之间的线性热膨胀系数差很小,并且具有充分高的导热系数、致密性和强度。本发明的致密复合材料包含37-60质量%的碳化硅颗粒,以及各自含量均低于所述碳化硅颗粒的质量百分比的硅化钛、钛碳化硅和碳化钛,所述致密复合材料具有1%以下的开口孔隙率。该致密复合材料的特性包括,例如40-570℃的平均线性热膨胀系数为7.2-8.2ppm/K,导热系数为75W/mK以上,以及四点弯曲强度为200MPa以上。

1047

1047

0

0

本发明提供不仅常温、在高温下强度特性也优异的具有优异性能的镁基复合材料。本发明的镁基复合材料为含Al2Ca的镁基复合材料,该材料为通过含有铝的镁合金与添加材料氧化钙的固相反应得到的镁基复合材料,其特征在于,含有通过上述固相反应生成的Al2Ca。该镁基复合材料中可在分散有Al2Ca的同时分散有CaO。

691

691

0

0

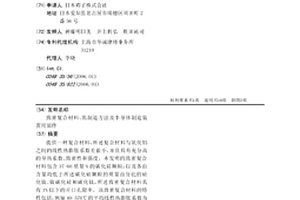

本发明提供的复合材料微粉的形成方法,包括:混合100重量份的含氟聚合物、10至140重量份的硅烷、催化剂、与水,使硅烷在含氟聚合物中原位聚合成聚硅氧烷,且含氟聚合物与聚硅氧烷形成复合材料;干燥复合材料;以及物理粉碎复合材料,以形成复合材料微粉,其中含氟聚合物与该硅烷的总重与催化剂的重量比介于100:0.1至100:0.0001之间;其中硅烷与水的摩尔比介于1:0.5至1:3之间;其中复合材料微粉的粒径介于0.1μm至15μm之间;以及其中复合材料微粉中的含氟聚合物与聚硅氧烷的重量比介于95:5至60:40之间。该复合材料微粉具有优异的不黏性,其制备方法简单、安全环保且成本较低。

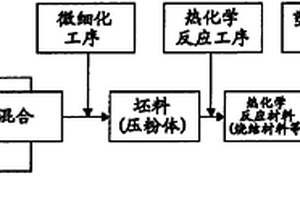

本发明涉及碳复合材料,所述碳复合材料包含分散在碳、碳纤维或碳/碳纤维基体中的金属碳化物颗粒且不含游离金属颗粒,其中金属碳化物颗粒在至少颗粒表面或整个颗粒为金属碳化物,由金属源(即选自金属颗粒、金属氧化物颗粒或复合金属氧化物颗粒中的至少一种)和碳源(即热固性树脂)在原位合成。本发明还提供了制备这种碳复合材料的方法,制得的碳复合材料摩擦系数大、热稳定性高并且耐磨损。

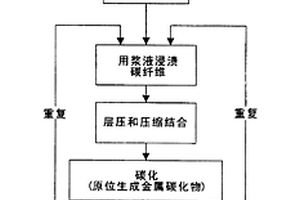

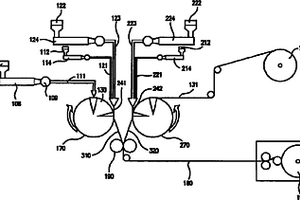

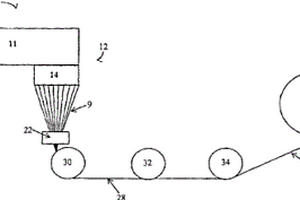

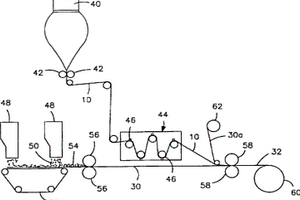

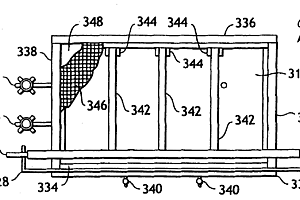

提供了一种用于成形热塑性复合材料(295)的工艺,上述工艺使用湿法使用短切玻璃纤维。湿增强纤维如湿法短切纤维股玻璃纤维借助使纤维依次通过第一开松机(210),冷凝器(220),和可选地,第二开松机(230)而被开松。开松的增强纤维与树脂纤维(240)混合,并转移到第一片材成形机(270)。树脂纤维优选的是聚丙烯纤维。可以使用可选的第二片材成形机来形成最终具有高结构整体性的复合材料。产生的片材可以可选地通过针刺成毡机(280)而机械强化。然后使片材通过热粘合机(290),以便热粘合增强玻璃纤维和树脂纤维。从热粘合机出来的复合材料产品随后可以用作模制工艺中的增强材料而生产复合材料制品。

702

702

0

0

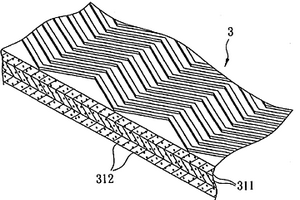

提供了一种由层压物形成的弹性复合材料,所述层压物包含弹性膜和在机器横向(“CD”)上具有低强度的轻质无纺衬面。由于衬面的低强度,因而希望的是弹性膜具有足够的厚度和重量以增强得到的复合材料的强度。不幸的是,随着膜厚度的增大,弹性膜与这样的轻质无纺纤网之间的结合能力的难度随之变大。在这方面,本发明人已发现,可以在弹性复合材料中使用第二由热塑性膜和无纺衬面形成的层压物,以给予复合材料的强度。第二层压物的膜和衬面可由与第一层压物的膜和衬面相同或不同的材料形成。无论如何,如此定位层压物,以便弹性和热塑性膜将处于面对面的状态。通过选择性控制聚合物含量和厚度,本发明人已发现,弹性和热塑性膜在小的压力下容易地结合在一起,甚至在环境温度下。这避免了使用传统压延结合法中可能损坏膜的大量热量,并将对昂贵粘结剂的需求最小化。

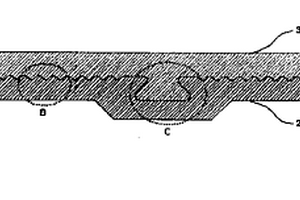

本发明公开了一种复合材料结构,其包含具有不规则的并具凹槽的外表面的金属芯层以及合成树脂,其中复合材料结构通过在同轴模中共挤出金属芯层和合成树脂而制造获得,从而满足所需的结构强度,并且不需要粘合剂,同时改善加工性能及减少后加工步骤,并能表现各种各样的所需的颜色。常规的复合材料结构通过在共挤出材料上涂布粘合剂可以提高粘附力以防止不同材料之间的剥离。相反,本发明的复合材料结构可以通过在结构上设计金属芯层的外表面以便具有锯齿状,以及不使用粘合剂而共挤出材料,从而防止不同材料之间的剥离。合成树脂使本发明的复合材料结构显示出优良的耐用性和耐候性,并且表现出所需的各种各样的颜色。内金属芯层例如铝,在同轴模中与合成树脂共挤出,其使得本发明的复合材料结构满足所需的结构强度。

1100

1100

0

0

本发明提供一种减轻糊性状劣化的复合材料。为了使牙科医生和/或技师稳定地使用将硅烷处理填料和聚合性单体混合后使用的复合材料,寻求良好地固定复合材料的使用感的方法。通过依次经过混合聚合性单体制造工序、混合聚合性单体保存工序、复合材料制造工序、复合材料保存工序、复合材料填充工序、少量保存容器保存工序,能够得到解决课题的复合材料。

1067

1067

0

0

本发明提供由回收的材料制备可成形复合材料或成形制品的方法包括形成碎屑浆料,这通过以任意顺序,增大包括由一种或多种热塑性乳液状或分散状聚合物得到的白水废物的组合物的粒径和将白水废聚合物与一种或多种废热固性材料优选轮胎胶(GTR)结合,然后将作为热塑性材料的湿或干的结合材料加工形成复合材料或制品。此外,成形的制品和复合材料可以由基本全部是回收的废材料制备,例如由丙烯酸系或乙烯基聚合物乳液和废橡胶硫化产品得到的白水废物。复合材料可以基本由可再成形的材料构成,即没有交联剂,可热固化的组合物或相容剂,以提供可再成形或可回收的制品。

1066

1066

0

0

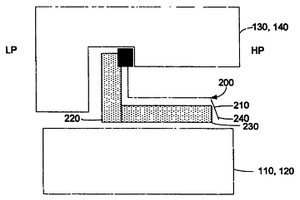

本发明涉及一种陶瓷基复合材料喷嘴组件(100)。陶瓷基复合材料喷嘴组件(100)包括陶瓷基复合材料叶片(110,120),多个位于陶瓷基复合材料叶片(110,120)周围的金属部件(130,140,150),以及多个位于陶瓷基复合材料叶片(110,120)与一个或多个金属部件(130,140,150)之间的金属密封件(200,300,350)。

813

813

0

0

一种能重复耐受超过2200°F的温度而不会由于热冲击而产生裂纹的陶瓷复合材料。该复合材料含有增强纤维网,和在烧制步骤后基本构成网的基体。用含有氧化铝,和在某些情况下稀土氧化物的溶胶浸渍该网,并且在浸渍后烧制该复合材料,这样在该网周围形成这种基体。该网可以是一种增强纤维的三维正交编织物,其中这些纤维是过渡相氧化铝。该复合材料是基本无第I族和第II族金属和过渡金属氧化物的。该复合材料可用作耐火砖或衬里,也因其非化学活性而可以用作隔热材料。

709

709

0

0

公开了可显示低传输能量损耗且还可以耐热的复合材料。所述复合材料包括保持在聚合物基体中的增强纤维。所述增强纤维可包括非晶聚合物组分。所述纤维可梭织或针织以形成织物或可以包括在无纺织物中。所述复合材料还可包括其它纤维,例如玻璃纤维。所述复合材料可为多层结构并可包括其它材料的层,例如由聚芳酰胺、玻璃纤维、或碳纤维纺织物或无纺布形成的层。所述复合材料可有利地用于低损耗电介质应用,例如形成电路板基底。

917

917

0

0

本发明的一个方面提供了一种包含淀粉和疏水改性的层状硅酸盐粘土的基本上片层剥离的纳米复合材料。本发明的另一个方面提供了由包含上述基本上片层剥离的纳米复合材料的材料制得的包装。所述纳米复合材料具有改善的机械和流变性能,及较低的水分敏感性,即,水分更新和/或损耗的速度得到降低。本发明的又一个方面提供了用于制备上述基本上片层剥离的纳米复合材料的方法,所述方法包括在熔融混合装置中混合水凝胶形式的淀粉和疏水性粘土的步骤。本发明的再一个方面提供了用于制备基本上片层剥离的纳米复合材料的方法,所述方法包括将淀粉和疏水性粘土混合以形成母料的步骤(下文称为“母料法”)及将该母料与另外的淀粉混合的步骤。

856

856

0

0

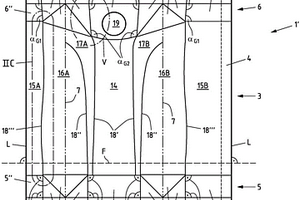

本发明涉及一种用于制造包装盒(20)的面状复合材料(1′),包括:聚合物外层,聚合物内层,含纤维的支撑层,所述含纤维的支撑层布置在所述聚合物外层与所述聚合物内层之间,其中,所述面状复合材料(1′)具有多条折叠线,所述折叠线布置和构造成使得通过沿着所述折叠线折叠所述面状复合材料(1′)并且通过连接所述面状复合材料(1′)的接缝面,能够制造封闭的包装盒(20),所述复合材料在此包括以下区域:周面(3),其中,所述周面(3)包括前表面(14)、第一侧表面(16A)、第二侧表面(16B)、第一后表面(15A)和第二后表面(15B),底面(5),其中,所述底面(5)包括三角形底面(51)和四边形底面(5″),以及山形墙面(6),其中,所述山形墙面(6)包括三角形山形墙面(6′)和四边形山形墙面(6″),其中,所述底面(5)和所述山形墙面(6)布置在所述周面(3)的对置的侧面上。为了实现具有更复杂的几何形状的包装盒的制造而不损害包装盒的刚性而提出,所述周面(3)具有至少一个卸载面(17A、17B),所述卸载面布置在所述前表面(14)和所述两个侧表面(16A、16B)的其中一个之间。本发明还涉及一种由复合材料制成的包装盒外皮(9′)以及一种由复合材料(1′)或包装盒外皮(9′)制造的由复合材料制成的包装盒(20)。

825

825

0

0

本发明提供一种具花纹外观的复合材料工件制造方法,首先进行积层叠合步骤堆叠内含树脂的复合材料片,成为待成型复合材料基材,接着进行热压成型步骤将待成型复合材料基材置于模具中热压,使其内含的部分树脂与其表面部分区域相连结而形成预定花纹,并使待成型复合材料基材硬化成型,制得具花纹外观的复合材料工件,最后进行脱模步骤将具花纹外观的复合材料工件自模具取出,得到具花纹外观的复合材料工件,本发明开发出一种新的、且在热压成型过程中直接以树脂形成花纹的方法,一方面增进美观,一方面通过形成的花纹强固成型出的工件强度。

1059

1059

0

0

本发明总体上提供聚合物亲π键填料复合材料,以及制备所述聚合物亲π键填料复合材料的方法和包含所述聚合物亲π键填料复合材料的制品,所述聚合物亲π键填料复合材料包含分子自组装材料和亲π键填料。本发明总体上还提供一种从包含亲π键气体的可分离气体混合物分离亲π键气体的方法。

1240

1240

0

0

本发明公开了基于具有生物活性形状记忆陶瓷的热塑性聚合物的医用复合材料,其中“硬质”相包括聚合物基体的结晶相、化学交联剂、物理交联剂和生物活性成分,“软质”相包括聚合物基体的非晶相和增塑剂。所述复合材料包括可生物吸收的聚交酯聚合物基体和粒径为100至1000纳米的羟基磷灰石生物活性填料。羟基磷灰石填充重量比为15%至35%。为降低形状记忆效应激活温度,所述复合材料包括增塑剂,即重量比为4.6%至15%的聚乙二醇。为稳定机械性能,所述复合材料具有交联结构。所述聚合物材料的交联结构和硬质相,即羟基磷灰石纳米颗粒,可在98%形状恢复率下产生3Mpa的恢复应力。此外,添加了聚乙二醇增塑剂,降低了材料的玻璃化转变温度,即形状记忆效应激活点。形状记忆效应在35℃至45℃的范围内激活。所述复合材料的杨氏模量和压缩弹性模量分别为4GPa和11GPa。所述复合材料的熔体在高于熔点(170℃)时表现出高粘度,从而在医疗用品的3D打印中实现更高的分层应用精度。本发明的技术效果是提供一种适用于形状记忆医疗用品的3D打印的聚合物复合材料。

740

740

0

0

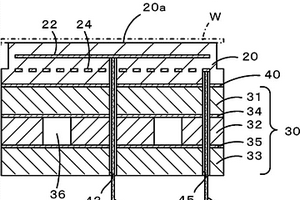

半导体制造装置用部件(10)具有氧化铝制静电卡盘(20)、冷却板(30)、以及冷却板-卡盘接合层(40)。冷却板(30)具有第1~第3基板(31~33)、形成于第1以及第2基板(31、32)之间的第1金属接合层(34)、形成于第2以及第3基板(32、33)之间的第2金属接合层(35)、以及制冷剂通路(36)。第1~第3基板(31~33)由致密质复合材料形成,所述致密质复合材料中碳化硅的含量最多,并且含有硅化钛、钛碳化硅以及碳化钛。金属接合层(34、35)通过在第1以及第2基板(31、32)之间,以及在第2以及第3基板(32、33)之间夹持Al-Si-Mg系或Al-Mg系的金属接合材料并将各基板(31~33)进行热压接合而形成。

879

879

0

0

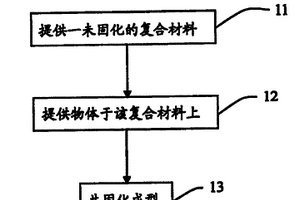

本发明提供一种将物件固着于复合材料的固着方法,该方法包含以下步骤:(a)提供一未固化的复合材料;(b)提供至少一物件于该复合材料的一表面层;以及(c)固化该复合材料,借以使该物件固定于该复合材料上并与该复合材料同时共固化成型。本发明的方法是以共固化成型(Co-cured Formation)方法为基础,将无背胶或具背胶的标帜、文字样板与图案样板放置于未固化的复合材料中,并压合成型而同时完成复合材料的固化及标帜或文字样板、图案样板等的固着。

722

722

0

0

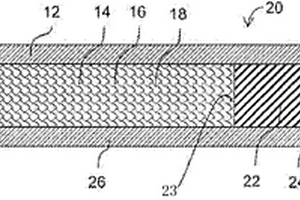

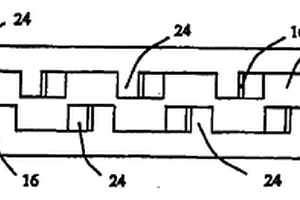

本发明针对复合材料、包含复合材料的物品以及生产和使用它们的方法。复合材料(20)包括多个区域,其一种或多种性能不同。复合材料一般包括两个区域(24)、(26),它们的以下一种或多种(例如全部)性能不同:抗张强度、厚度或密度。复合材料一般包括第一金属薄板(12)、第二金属薄板(12);一个或多个插入第一金属薄板(12)和第二金属薄板(12)之间的金属衬垫;以及一插入第一金属薄板(12)和第二金属薄板(12)之间的聚合物层(例如一核心层(15))。聚合物层优选包括一种热塑性聚合物(9)。复合材料包括一第一区域(24),其具有一插入到各金属薄板(12)之间的一衬垫(22),以便使第一区域(24)相对于第二区域(26)具有高抗张强度,高厚度、高密度或者它们的任何组合。

1001

1001

0

0

本申请涉及具有低金属含量的复合材料。本文所公开的是用于制备固结的或致密的复合材料制品的方法,所述复合材料制品包括聚合物(尤其是含氟聚合物)以及取向的碳纤维,所述复合材料制品提供用于化学-机械应用的适配性。

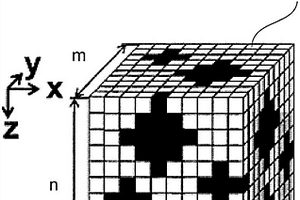

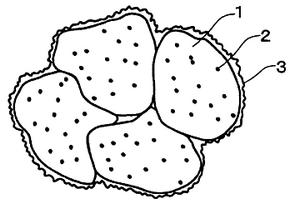

本发明提供一种能够简易地评价分散性的颗粒分散复合材料的介电常数计算方法和使用了其的分散性评价方法。该方法的特征在于,将颗粒分散复将颗粒分散复合材料假想为单胞结合体(10),该单胞结合体(10)为将长度为a的单位单胞(1)在x轴方向、y轴方向、和z轴方向结合而成,且x轴方向的长度为l,y轴方向的长度为m,z轴方向的长度为n,考虑粒径分布中的个数基准的50%粒径D50、最大径Dmax、最小径Dmin、和几何标准差σg以及颗粒分散复合材料中的颗粒的含有比例,设想向各单位单胞(1)分配了颗粒成分或介质成分的单胞结合体(10),单胞结合体(10)假定为使z轴方向上的厚度为d的层在z轴方向结合并层叠而成的层叠体,将以下的(式1)表示的层的静电电容CLayer,h代入以下的(式2),求得单胞结合体(10)的相对介电常数(εTotal),由此计算颗粒分散复合材料的相对介电常数。(1)ε0:真空的介电常数(F/m)(2)

1021

1021

0

0

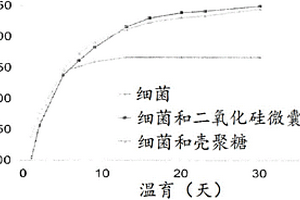

本文件描述了碳同素异形体?二氧化硅复合材料,所述碳同素异形体?二氧化硅复合材料包含二氧化硅微胶囊和附着于所述二氧化硅微胶囊的碳同素异形体,所述二氧化硅微胶囊包含具有约50nm至约500μm的厚度的二氧化硅壳体和多个孔,所述壳体形成具有约0.2μm至约1500μm的直径,并且具有约0.001g/cm3至约1.0g/cm3的密度的胶囊,其中所述壳体包含约0%至约70%的Q3构型,和约30%至约100%的Q4构型,或其中所述壳体包含约0%至约60%的T2构型和约40%至约100%的T3构型,或其中所述壳体包含其T和Q构型的组合,并且其中所述胶囊的外表面被官能团覆盖。还描述了碳同素异形体?二氧化硅复合材料,所述碳同素异形体?二氧化硅复合材料包含附着于二氧化硅部分的碳同素异形体,所述二氧化硅部分包含具有约5nm至约1000nm的直径的二氧化硅纳米颗粒,其中所述二氧化硅纳米颗粒的外表面被官能团覆盖。

852

852

0

0

本发明涉及包含有孔弹性膜的非织造复合材料。提供了包含层压至一种或多种非织造网材料的弹性膜的弹性非织造复合材料。该复合材料是通过将所述膜通过辊隙以将膜粘合至非织造网材料而制得的。与粘合形成同时,还在弹性膜上形成了孔。所述孔具有的大小足以提供给所述复合材料理想程度的质地、柔软性、手感和/或审美效果,而对其弹性性能并没有明显的负面影响。在本发明中,孔和粘合形成通过选择性地控制层压工艺的特定参数,例如膜含量、粘合图案、膜拉伸度、粘合条件等而实现。

本发明涉及Al或Al合金的单一或多个的结晶粒构成的小块或粉体的外表面、被In、Sn、In及Sn、或这些的合金的低熔点金属的被膜覆盖的可在水分存在下崩解的Al复合材料。低熔点金属的含量按复合材料总重量基准是0.1~20重量%。使在Al等中加入前述量的低熔点金属进行熔融、溶解的材料在非氧化性环境气氛中急冷凝固制得Al复合材料。由前述Al复合材料制得Al膜、Al熔融喷镀膜、Al粉。在表面有水崩解性Al膜的成膜室用构成部件。使用有该水崩解性Al膜的成膜室用构成部件进行长时间成膜处理后,从粘附厚的成膜材料的构成部件上回收成膜材料。

995

995

0

0

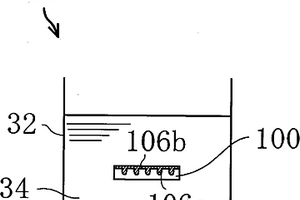

提供一种复合材料和该复合材料的制造方法,所述复合材料是在形成于硅表面层的非穿透孔内,使用镀覆法以金属等以不形成空隙的方式填充,并且该硅表面层被金属等覆盖的粘合性高的复合材料。通过以位于从硅基板(100)表面形成的非穿透孔的底部的第1金属为起点,所述非穿透孔由使用自动催化型无电解镀覆法的实质上的第2金属或者所述第2金属的合金(106a)填充,并且硅基板(100)的表面由第2金属(106b)覆盖,从而可以得到所述第2金属或者所述第2金属的合金(106a)、(106b)与硅表面密合性高的复合材料。

一种包括吸收性复合材料的吸收性制品,所述吸收性复合材料包括基本上不溶于水的、水可膨胀的、非再生的羧基烷基纤维素纤维。所述纤维的表面具有纤维素纤维表面的外观并且包括大量的第一纤维内多价金属离子交联和大量的选自醚交联或酯交联的第二纤维内交联。此外,所述吸收性复合材料已经过处理以形成贯穿复合材料或仅在复合材料的表面上的复合材料纤维间的纤维间结合。

823

823

0

0

描述一种制造具有预定体积比的复合材料,例如压电复合材料的方法。最初,切割一对基板以形成具有均匀节距间距的槽,使得一个已切割的基板的材料部分可容纳于另一个已切割的基板的槽内。交叉并结合该已切割的基板以形成第一压电复合材料,接着切割该第一压电复合材料以形成与第一槽隔开的、具有均匀节距间距的槽。将两个已切割的第一压电复合材料交叉并结合以形成体积比减小且更精细的节距的第二压电复合材料。

960

960

0

0

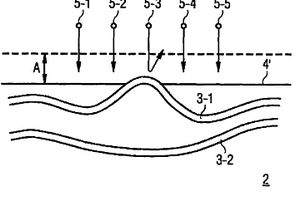

本发明提供一种用于处理纤维复合材料(1)的表面(4’)的方法和装置,所述纤维复合材料包含特定硬度(HF)的纤维(3),将所述纤维复合材料(1)的表面(4’)用磨料(5)摩擦去除,所述磨料(5)的硬度(HA)小于所述纤维复合材料(1)中所含纤维(3)的硬度(HF),但大于包埋有所述纤维复合材料(1)的所述纤维(3)的塑料材料(2)的硬度(HK)。

中冶有色为您提供最新的其他有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日