全部

849

849

0

0

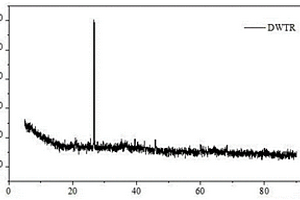

本发明提供了一种给水污泥的应用及含铬废水的处理方法,涉及废水处理技术领域。给水污泥作为吸附剂在含铬废水中的应用。一种含铬废水的处理方法,包括以下步骤:向含铬废水中加入给水污泥,并调节pH值为2~8,得溶液A;将聚合氯化铝溶于水中,并调节pH值为2~8,得溶液B;将溶液A和溶液B混合均匀,并持续搅拌,结束后过滤,去除沉淀,即可;给水污泥与聚合氯化铝加入的质量比为0.25~1:1,两者总投加量为30~45g/L。本发明提供的给水污泥的新应用,解决了现有给水污泥直接排放或填埋,存在的污染环境和资源浪费的问题,本发明还提供了一种简单、高效去除含铬废水中Cr(Ⅵ)的处理方法。

1010

1010

0

0

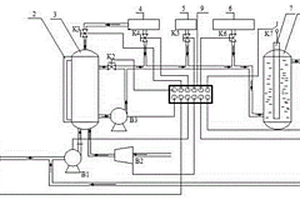

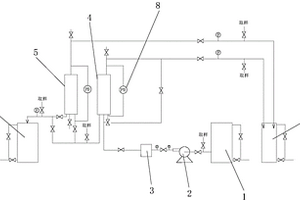

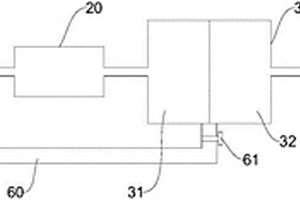

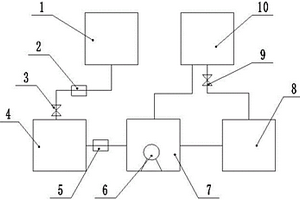

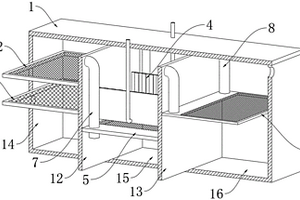

本实用新型公开了一种能实现多种降解模式的废水降解装置,包括废水存放池,其特征在于,还包括铁炭微电解箱、pH调节剂加注箱、过氧化氢加注箱、FeSO4·7H2O加注箱、废水输送泵、空气泵、出水泵以及多个控制开关等构件。本实用新型能够实现有机废水的单独铁炭微电解批式处理、单独的铁炭微电解连续处理、单独的Fenton或光Fenton批式处理、单独的Fenton或光Fenton连续处理、铁炭微电解和(光)Fenton技术联用分段批式处理、铁炭微电解和(光)Fenton技术联用连续处理、铁炭微电解和(光)Fenton技术联用循环批式处理等多种废水处理的功能。

1113

1113

0

0

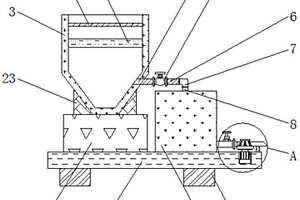

本实用新型公开了一种工学废水处理装置,涉及废水处理领域。该工学废水处理装置,包括载板,所述载板的上表面固定连接有支撑块,所述支撑块的上表面固定连接有沉淀筒,所述沉淀筒的内部分别设有格栅和筛网,且筛网位于格栅的下方,所述格栅的左右两侧面均与沉淀筒的内侧壁固定连接,所述沉淀筒的右侧面开设有通口,所述通口的右侧面固定连通有排水管,所述排水管的外表面固定连通有第一阀门,所述排水管的右端固定连通有连接头,所述连接头的底端固定连通有进水管,该工学废水处理装置,截阻大块的固体污染物,能够对废水进行有效的过滤,提高了废水过滤的效果,有效的解决了废水处理的过程较慢的问题,提高了工学废水处理速度。

1121

1121

0

0

本实用新型涉及废水监测技术领域,且公开了水监测抽样储存装置,包括外壳,所述外壳的顶部固定连接有顶盖,所述外壳的正面镶嵌有观察玻璃,所述外壳的底部固定连接有底座,所述底座的底部转动连接有万向轮,所述外壳的左右两侧均活动连接有盖门。该废水监测抽样储存装置,通过设置废水样品从入口管导入隔离储存箱的内部并在种类卡扣处插上相关信息卡,通过将隔离储存箱从外壳外部滑入其内部后关闭盖门后完成储存,达到了便于储存的效果,通过盖门的外部设有隔离层,且隔离储存箱的顶部设有上盖和防漏板,能够使隔离储存箱中的废水样品难以外漏并造成污染,从而有效的解决了抽样废水未良好储存仍会对环境造成危害的问题。

1216

1216

0

0

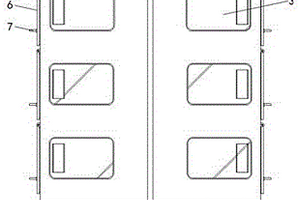

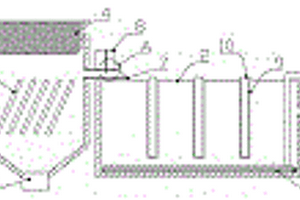

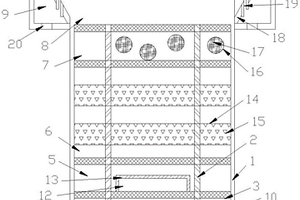

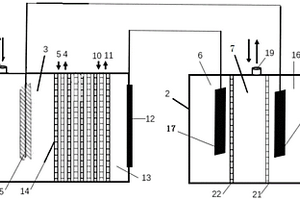

本实用新型公开了一种基于生物类的废水处理装置,包括初沉筒和好养生物处理池,所述初沉筒的上端侧壁上贯穿并固定连接有进口,所述进口上可拆卸连接有过滤框,所述初沉筒内设有多个阻流板,所述初沉筒靠近好养生物处理池的一侧侧壁上贯穿并固定连接有第一排水口,所述第一排水口的上端侧壁上固定连接有微生物絮凝剂罐,所述好养生物处理池相对的内壁上均等间距设有三个滑槽,所述好养生物处理池内设有三个膜生物反应器。本实用新型具备生物的方法处理废水的功能,可对废水进行初步过滤和沉淀,可促进微生物絮凝剂与废水的混合反应,方便对膜生物反应器进行维护和更换,有利于提高废水处理的效率和废水处理的效果。

1132

1132

0

0

本实用新型公开了一种基于反渗透膜的低放废水处理实验系统,包括配水箱、反渗透处理装置和用于提供渗透压的高压泵,还包括用于对废水预先处理的预过滤器,高压泵进水端与配水箱启闭式连通,预过滤器的进水端与高压泵出水端启闭式连通,预过滤器的出水端与反渗透处理装置的进水端启闭式连通;通过设置预过滤器用于除掉配水中的大颗粒杂质,保护反渗透处理装置,通过反渗透处理装置的两级反渗透膜组件对废水内杂质的渗透过滤,其中两级反渗透膜组件可以单独运行,也可以串联运行,对比单级和两级反渗透膜的处理效果,从而得出低放废水处理所需分析数据;本实用新型结构简单,使用方便,不仅可用于对低放废水处理进行研究,也可直接用于进行低放废水的处理。

1144

1144

0

0

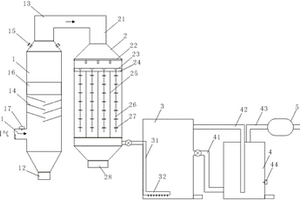

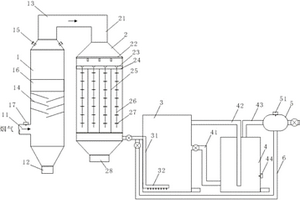

本实用新型公开了一种基于计算机控制的废水处理系统,包括依次连通的废水蒸发单元、湿式除尘器和酸碱综合反应单元。本申请通过利用电厂锅炉尾部或高炉尾部烟气的余热将雾化后的废水蒸发排放,不需要另外准备蒸汽或加热装置来使废水蒸发,大幅度降低了能耗;通过将废水直接雾化反应,不需要进行预浓缩和软化处理,进一步降低了水处理的成本;此外,该系统还设有湿式除尘器和酸碱综合反应单元,可对废水蒸发后产生的蒸汽进行过滤和净化,以避免污染环境。此外,本实用新型通过计算机对整个系统进行控制,自动化程度高,控制十分方便。

1137

1137

0

0

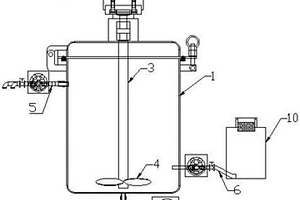

本实用新型涉及废水处理的技术领域,具体为一种全自动废水处理系统,包括废水处理装置和电气控制装置,所述废水处理装置包括废水处理搅拌釜和药液罐,所述废水处理搅拌釜上设有搅拌组件、废水进料管线、药液加料管线和出料管线,所述搅拌组件包括电机、搅拌轴和搅拌桨,所述搅拌轴一端伸出釜盖采用电机驱动,另一端伸入釜体安装搅拌桨,所述废水进料管线、药液加料管线和出料管线上均设有流量泵和自控阀,所述药液加料管线一端接入废水处理搅拌器,另一端接入药液罐并插入药液罐底,所述电气控制装置与电机、废水进料管线、药液加料管线和出料管线上的流量泵和自控阀连接。本实用新型利用电气控制装置控制废水处理装置工作,有效减少了废水处理过程中的人工操作,提高了废水处理的自动化程度,有效降低了废水处理效果和效率对操作人员的依赖,提高了废水处理的效果和效率。

1091

1091

0

0

本实用新型公开了一种适用于废水处理的铁炭微电解耦合厌氧反应器,包括设备壳体、电解反应室、曝气总管和高压水管;待处理的废水从进水口处首先进入进水预处理室,通过活性炭吸附包进行初步预处理;通过厌氧菌对废水进行微生物分解,再通过电解反应室通过铁炭进行分解处理;处理后水通过第二厌氧反应室,微孔陶瓷球随水流流动,使得厌氧菌泥团不断与处理水进行接触,同时微孔陶瓷球防止厌氧菌泥团颗粒与处理水混杂;处理后的废水进入沉淀室沉淀后上层水由导流槽进入溢流室从出水孔流出;通过气流和高压水流使得活性炭吸附包和微孔陶瓷球不断随处理水流动,增加接触面积,处理水在厌氧菌基层和填料层内流速加快,增加与厌氧菌基层和填料层接触面积。

950

950

0

0

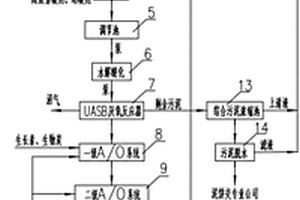

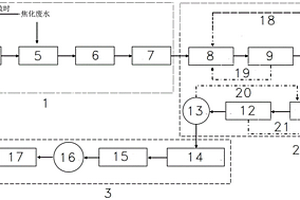

本实用新型公开了一种医药中间体生产废水膜处理系统,生产废水收集到综合废水收集池,匀和水质水量,其特征在于:综合废水收集池内的废水泵入内电解池,内电解池的出水口与芬顿反应器相连,芬顿反应器的出水进入沉淀池絮凝沉淀后,清液进入调节池调节水质水量;从调节池出来的废水进入UASB厌氧反应器进行厌氧反应,从UASB厌氧反应器出来的水依次进入一级A/O系统和二级A/O系统,二级A/O系统出来的水进入MBR膜系统,MBR膜系统的部分污泥回流到一级A/O系统和二级A/O系统,MBR膜系统的清液进入后端芬顿反应器,从芬顿反应器出来的水进入高效沉淀池,高效沉淀池的清液最终达标排放。

733

733

0

0

本实用新型公开了一种基于计算机控制的蒸发式废水处理系统,包括依次连通的废水蒸发单元、湿式除尘器和酸碱综合反应单元。本申请通过利用电厂锅炉尾部或高炉尾部烟气的余热将雾化后的废水蒸发排放,不需要另外准备蒸汽或加热装置来使废水蒸发,大幅度降低了能耗;并且,本申请通过将废水直接雾化反应,不需要进行预浓缩和软化处理,进一步降低了水处理的成本,通过在酸碱综合反应单元的后级设置酸碱检测单元,可保证废水被完全综合反应掉,提高处理效果。此外,本实用新型通过计算机对整个系统进行控制,自动化程度高,控制十分方便。

1094

1094

0

0

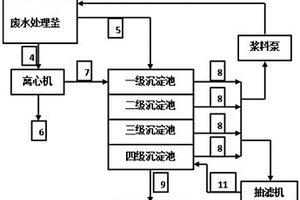

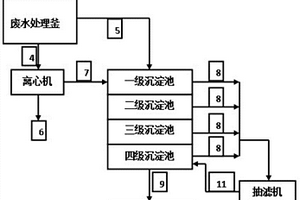

六羟甲基三聚氰胺废水处理方法及其处理系统,工艺流程包括:将六羟甲基三聚氰胺废水送入废水处理釜,向废水处理釜中加入三聚氰胺和催化剂;将废水处理釜中的初步处理后废水送入多级沉淀池依次进行沉淀处理;将最后一级沉淀池中的上清液送入甲醛回收装置进行甲醛的回收利用;将每级沉淀池中的沉淀物作为原料返回到废水处理釜中进行反应;或者将每级沉淀池中的沉淀物经抽滤机抽滤后得到固态物产品,抽滤后的液体返回到最后一级沉淀池。根据本发明的处理方法和处理系统对六羟甲基三聚氰胺废水进行反应和沉淀、沉淀物循环利用、甲醛回收等操作,达到六羟甲基三聚氰胺废水零排放的目的,整个处理过程简单,无污染,能耗低。

912

912

0

0

本发明提供一种线路板清洗废水净化回用系统,包括石英砂过滤器、多介质过滤器、自清洗过滤器、超滤系统和反渗透系统;所述石英砂过滤器对线路板清洗废水进行初步沉淀、过滤,所述多介质过滤器对石英砂过滤器产水进行二次沉淀、过滤,所述自清洗过滤器对多介质过滤器产水进行再次过滤,保证产水符合超滤进水要求,所述超滤系统对自清洗过滤器产水进行深度处理,进一步去除水源中的悬浮物、颗粒、杂质和胶体;所述反渗透系统采用高脱盐率反渗透膜元件对超滤系统产水进行脱盐,使出水水质完全满足线路板生产用水要求。本发明提供的系统,能将线路板废水净化为合格的纯水,并重新应用到线路板生产中,达到废水净化回用,减排节水的目的。

1014

1014

0

0

本发明涉及一种环境催化技术领域的斜置双极液膜光催化处理有机废水的方法,包括如下步骤:用溶胶-凝胶法将TiO2负载在基底上作光阳极,以Cu、Zn、Fe或C作阴极;将所述光阳极和阴极斜置在反应池中,使其下半部分浸没在废水中,并用导线将所述光阳极和阴极相连接;控制蠕动泵转速使废水在电极表面形成一层液膜;采用激发光源照射TiO2光阳极;0.5-3小时后取样分析,测定有机物去除率,完成有机废水的处理。本发明利用金属与N-半导体TiO2接触固有的肖特基势垒,将光阳极表面的光生电子转移到阴极表面,直接还原有机物或与阴极表面的饱和溶解氧反应生成H2O2,进而间接氧化有机物,与阳极直接氧化一起,达到双极双效的处理效果,提高了降解效率,同时降低了能耗。

735

735

0

0

本实用新型提供了一种氰废水破氰装置,属于氰废水处理装置领域,包括壳体,壳体的内部空腔为破氰池,壳体上设置有分别与破氰池连通的氰废水进口和氰废水出口,壳体上还设置有分别与破氰池连通的碱液投药口、酸液投药口以及次氯酸钠投药口,破氰池内设置有用于检测氰废水的氧化-还原电位的ORP探头和用于检测氰废水的PH值的PH探头。本实用新型提供的氰废水破氰装置能够进行两级氧化反应,结构简单,大大降低了成本,而且操作简便,氰废水的检测更精准,更容易达到排放标准,并且更容易实现自动化破氰,节省人力和药品费用。

1174

1174

0

0

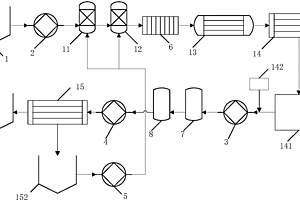

本发明涉及一种焦化废水的处理方法及系统,属于废水处理技术领域。具体涉及一种焦化废水的处理方法,包括如下步骤:预处理步骤,废水进行油水分离,分离后的废水进行氧化分解反应;生化处理步骤,预处理步骤完成后的废水进行生物分解,生物分解重复两次;深度处理步骤,生化处理步骤完成后的废水进行絮凝反应,絮凝反应后的废水进行Fenton反应。还涉及一种焦化废水的处理系统,一种焦化废水的处理系统,使用上述的焦化废水的处理方法,包括依次顺序连通的预处理系统、生化处理系统及深度处理系统;本发明在生化处理系统前降低难降解有机物的浓度或改变其分子结构,提高焦化废水的可生化性,保障废水处理后的出水水质。

795

795

0

0

六羟甲基三聚氰胺废水处理系统,该处理系统包括:废水处理釜,接收六羟甲基三聚氰胺废水、三聚氰胺和催化剂,并在其中混合、反应后得到结晶物和初步处理后废水;多级沉淀池,接收废水处理釜中出来的初步处理后废水,并在其中依次进行沉淀处理后得到沉淀物和上清液;甲醛吸收塔,接收最后一级沉淀池出来的上清液,并对上清液中的甲醛进行吸收利用;以及抽滤机,接收各级沉淀池中出来的沉淀物,对其进行抽滤以得到固态物产物和液体。利用本实用新型的处理系统对六羟甲基三聚氰胺废水进行反应和沉淀、沉淀物循环利用、甲醛回收等操作,达到六羟甲基三聚氰胺废水零排放的目的,整个处理过程简单,无污染,能耗低。

805

805

0

0

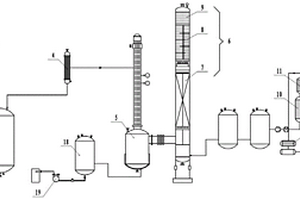

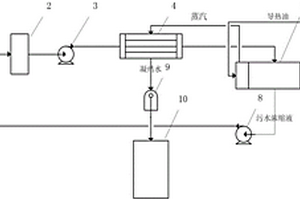

本发明涉及水处理技术领域,公开了一种化学合成制药废水溶媒回收方法与装置,包括如下步骤:步骤I:含溶媒制药废水的浓缩,将含溶媒制药废水经蒸发器蒸发后导入脱气塔脱气分离,得溶媒一次浓缩液;步骤II:含溶媒制药废水的精馏分类,利用精馏单元对一次浓缩液进行精馏分类,精馏分类后溶媒的含水量<12wt%;步骤III:含溶媒制药废水的脱水,采用膜分离单元对含溶媒制药废水进行脱水处理,脱水后溶媒的纯度>98%。本发明能够实现化学合成制药废水中溶媒的回收及纯化。

992

992

0

0

本发明公开了一种废水中高价铬的去除方法,包括如下步骤:S1、向废水中加入少量的硫酸调节废水的pH至0‑4.0;S2、将洗净的电极插入废水槽中,接通电源,调节电压,在电极的电流密度为0.01A/cm2‑0.05A/cm2,温度为30‑70℃的条件下电解10‑60min后,停止电解;S3、向完成电解后的废水中加入适量氢氧化钠,搅拌反应30‑90min,压滤得到不含铬的废水和氢氧化铬渣;S4、将不含铬的废水经处理后排放,氢氧化铬渣经简单处理后用作铬资源回用。本发明利用电能这一清洁能源来代替传统的化学还原剂,在高效还原六价铬的同时减少了含铬污泥的排放量,并且可以实现铬的资源化再利用。

920

920

0

0

本发明公开了回收电镀废水中金属离子的方法。该方法包括:(1)向电镀废水中加入过硫酸盐,利用所述电镀废水中的游离镍离子和亚磷酸根离子对过硫酸盐进行活化,以便利用经活化的过硫酸盐对所述电镀废水中的络合态金属离子进行破络处理,得到游离态金属离子;(2)对步骤(1)得到的电镀废水进行离子交换处理,回收所述游离态金属离子。该方法利用电镀废水中的游离镍离子和亚磷酸根离子作为均相催化剂活化过硫酸盐,利用经活化的过硫酸盐对电镀废水中的络合态金属离子进行破络,再通过离子交换处理回收破络得到的游离态金属离子。该方法对电镀废水中金属离子的去除效果好,且不产生电镀污泥,具有显著的经济效益和环境效益。

1043

1043

0

0

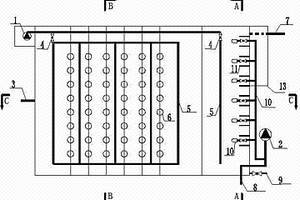

本发明公开用于榨菜废水处理的复合膜生物反应器,是指由生物膜法与活性污泥法结合的复合生物反应区和膜分离联用组成的一体化反应器,由挂膜区、膜片区、进水系统、曝气系统、排水系统和自控设备组成。附着生长的生物膜和悬浮生长的活性污泥的两种微生物共存,共同作用去除榨菜废水中的污染物,净化后的废水通过膜组件进行泥水分离,达标排放。通过在生物反应区增加填料、采用膜分离组件代替传统生物处理的二沉池的方式,抑制了含盐废水活性污泥处理过程的污泥膨胀问题。反应器具有微生物浓度高、种群结构多样化、食物链长、抗冲击负荷能力强、处理有机负荷高、生物脱氮除磷能力强、膜污染减缓及易控制、出水水质好、工程投资和运行费用低等特点。

842

842

0

0

本实用新型公开了电镀领域中的一种电镀废水循环处理设备,包括电镀设备的废水池,废水池后依次通过管道连接固液过滤装置、废水处理装置、混凝沉淀装置,预处理机构还通过回流管与废水池连通,混凝沉淀装置的纯水出水口与电镀设备的纯水系统连通。本实用新型能适应电镀废水的复杂化成分,可以充分减少废水排放量,节省排污费,本实用新型能够循环使用纯水,提高水的利用率。

1060

1060

0

0

本实用新型公开了一种石油钻井废水处理系统,包括储罐、过滤器、进料泵、蒸发装置、浓缩液循环泵,储罐用于对钻井废水进行沉淀,过滤器通过管道与储罐的内腔连通,用于过滤掉钻井废水中的小颗粒杂质,进料泵通过管道与过滤器连接,用于抽取储罐内的钻井废水,蒸发装置通过管道与进料泵连接,用于对钻井废水进行蒸发浓缩,浓缩液循环泵通过管道与蒸发装置连接,用于抽取蒸发装置中的浓缩液,浓缩液循环泵通过管道与储罐连接,用于将浓缩液注入储罐内存储。利用本系统处理石油钻井废水,可以在消耗少量电能的情况下实现钻井废水的蒸发,又避免了目前晒水池的污水直接蒸发引起的大气污染和地下水污染。

本发明公开了一种同步回收盐差能和污水中化学能的联合脱盐废水处理系统,由微生物反向电渗析池和电渗析池组成,其特征在于:所述微生物反向电渗析池用于回收高浓度盐废水与低浓度盐淡水间的盐差能以及高浓度盐废水中有机物的化学能,并产生电能;所述电渗析池用于利用微生物反向电渗析池产生的电能对高盐废水进行脱盐;所述微生物反向电渗析池包括阳极腔室和阴极腔室,所述阳极腔室和阴极腔室由膜组进行分隔;在阳极腔室内设置有阳极碳刷,该阳极碳刷的表面附着产电微生物;在阴极腔室内设置有空气阴极;所述膜组包括阴离子交换膜、阳离子交换膜、高浓度盐废水流道和低浓度盐淡水流道;本发明还可广泛应用在能源、化工、环保等领域。

1106

1106

0

0

本发明请求保护一种高浓度高氨氮高含硫焦化废水生化处理工艺,目的是解决现行的活性污泥法处理焦化废水存在的问题。该工艺采用生物絮凝技术和用多层式矿化垃圾生物反应床联用直接处理焦化废水,主要步骤有:将要处理的原焦化废水和从多层式矿化垃圾生物反应床回流的部分处理水混合,静置澄清,取上清液送入多层式矿化垃圾生物反应床中进行处理,处理有一部分回流与待处理的原焦化废水混合,另一部分排放或者回到生产中使用,完成整个废水处理过程。该工艺技术具有流程简短、能耗低、操作简单、运行费用低、采用的多层式矿化垃圾生物反应床易于放大等特点,尤其是处理高浓度、高氨氮和高硫含量焦化废水的工艺。

1042

1042

0

0

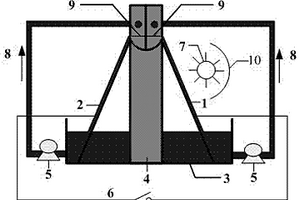

本发明公开了一种含微孔道的介质阻挡放电处理有机废水的装置,其特征在于:介质(5)上含有微孔道(10),微孔道(10)具有聚集电场和通气的作用。该装置主要由高压电极(2)、介质(3)、腔体(4)、介质(5)、腔体(6)、低压电极(7)、介质(8)、出水管(9)、进气管(11)、和进水管(12)组成的介质阻挡放电装置。在高压电场中,气体放电产生的活性物质与废水中的有机物接触发生氧化反应,从而将废水中的有机物降解和去除。通入的气体,一方面具有促进活性物质的生成,另一方面对废水具有一定的搅拌作用,能增加气液的接触面积,提高活性物质的利用率。该装置具有效率高、工作稳定、无选择性等特点,能有效去除废水中的有机物。

806

806

0

0

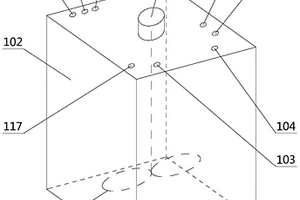

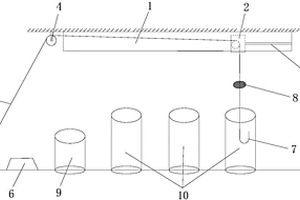

本发明公开了一种放射性废水处理工艺的袋式滤料换料装置,包括导轨、滑块、定滑轮、换料绳、挂钩、滤料限位环和废物桶;导轨设于放射性废水工艺处理单元以及废物桶的上方;滑块滑动连接于导轨,定滑轮设于导轨靠近废物桶的一端;换料绳的一端依次穿过定滑轮和滑块后自由垂落;挂钩固定于换料绳自由垂落部分的下端用于悬挂袋式滤料;本发明的放射性废水处理工艺的袋式滤料换料装置,根据放射性废水处理中的袋式过滤器换料特点,有针对性的设计了其换料装置,实现在放射性废水处理工艺的袋式滤料换料时,能同时滤干滤料水分和避免人员沾污和照射,造价低廉,且不需要外界机械能量,提高了换料效率。

985

985

0

0

本实用新型提供的一种改良型离心母液废水处理系统,该系统包括废水池、电池阀、控制器、排气池、控制器一、离心汞、离心池、过滤池、控制阀、净水池。废水池与净水池相对设置。所述的控制器设置在电池阀下端管道上。排气池设置在离心池前端;在离心池内底部相应位置设置有离心汞。过滤池设置在离心池尾端,通过连接管连接。所述的净水池设置在整个系统的尾端。本实用新型改良型离心母液废水处理系统,通过使用,有效将离心母液废水进行处理改善离心母液废水难以生化降级使用的问题;可广泛运用于离心母液废水处理集回收利用当中。

806

806

0

0

本实用新型涉及废水处理器技术领域,具体为电离高分解废水处理器,包括废水处理箱,废水处理箱的内壁从左至右依次设有沉淀仓、电离仓和澄清仓,沉淀仓的内壁设有第一过滤板和第二过滤板,电离仓的内壁设有第一分隔板,电离仓的内壁且位于第一分隔板上方的位置设有电离处理器,废水处理箱左侧的中下部设有与外界连通的进水管,废水处理箱的右侧且靠近顶部的位置设有与外界连通的出水管。该电离高分解废水处理器,通过第一过滤板和第二过滤板可以将废水中的颗粒物过滤,通过电离仓内第一分隔板中的滤网再一次过滤,过滤后的废水在电离处理器的作用下,可以被氧化分离,实现废水的处理,通过澄清仓可以使处理后水澄清并排出。

北方有色为您提供最新的重庆重庆有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日