全部

1076

1076

0

0

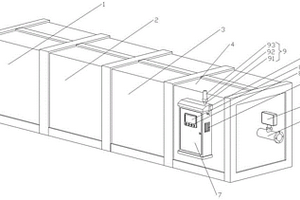

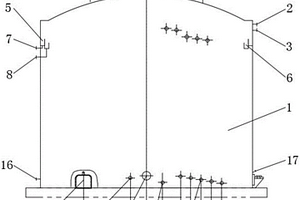

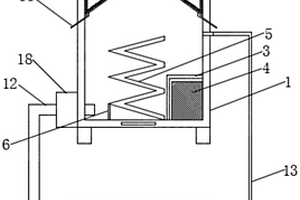

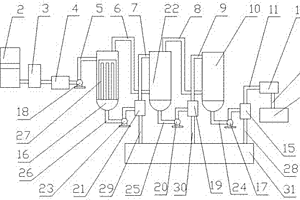

本实用新型涉及一种棉短绒制浆用废水处理装置,包括多效蒸发器和冲洗滤箱,冲洗滤箱的一侧顶部设置有用于与煮浆机连接的过滤进水端,冲洗滤箱的另一侧底部设置有与多效蒸发器连接的过滤出水端,冲洗滤箱的顶部设置有清水管,冲洗滤箱的内顶部设置有多个喷淋头,多个喷淋头均与清水管连通,冲洗滤箱内相对间隔设置有第一滤网和第二滤网,第一滤网和第二滤网均设置于喷淋头下方。本实用新型在冲洗滤箱的顶部设置有清洗管和喷淋头,能够对过滤得到的棉短绒进行冲洗,有效的回收煮练废水中的棉短绒,第一滤网和第二滤网配合能够有效的对煮练废水中的棉短绒进行过滤,配合清水冲洗能够有效的减少棉短绒中混杂的污染物。

866

866

0

0

本发明公开了一种应用于高盐有机废水的复合菌剂,由海水球菌、嗜盐四联球菌、康氏菌、亚硫酸盐杆菌、球形芽孢杆菌组成;各菌种的质量百分比含量为:海水球菌10‑25%、嗜盐四联球菌10‑25%、康氏菌10‑25%、亚硫酸盐杆菌5‑25%、球形芽孢杆菌10‑25%。本发明还公开了该复合菌剂的制备方法。本发明的复合菌剂能在高含盐的环境中稳定生长,产品利用的是细菌自身的代谢作用进行处理,绿色环保,不会对环境造成二次污染,投加复合功能菌剂后,微生物能稳定增长,稳定运行一周后测得COD含量由869mg/L降至38mg/L‑52mg/L;氨氮由原来的68mg/L降至1.08mg/L‑1.65mg/L,可在高含盐废水中有效降解废水中COD及氨氮含量,对高盐印染废水中COD的去除率可达94%以上,对氨氮的去除率可达97%以上。

849

849

0

0

本发明的一种用于处理印染废水的专用混凝剂的制备,以重量份数配制原料,由60-70份盐酸、13-17份偏铝酸钠、8-12份氯化亚铁、4-6份硫酸铝钾、2-4份硅酸钠、1.5-2.5份聚二烯丙基二甲基氯化铵组成;经制备将盐酸、偏铝酸钠、氯化亚铁、硫酸铝钾依次加入反应釜中,搅拌加热到130-140℃,反应3小时,降温到90-100℃;加入硅酸钠,反应1.5小时,降温至30-40℃;在搅拌下加入聚二烯丙基二甲基氯化铵,混合均匀即得混凝剂。该产品具有良好的水溶性,能有效的降低污水中的COD,去除率在80%以上;用于处理印染废水的除色率为85%以上;产品选用的盐酸的固形物含量为20%。

755

755

0

0

本发明公开了一种用于石化废水处理的复合型生物增效剂及制备方法,包括复合菌群和营养物质,所述复合菌群为红假单胞菌、深红螺菌、嗜酸乳杆菌、片球菌、枯草芽孢杆菌、酵母菌、不动杆菌、俊片菌和脱氮硫杆菌,且营养物质为腐植酸钠、葡萄糖、柠檬酸和谷氨酸凝结物,本发明涉及水处理技术领域。该用于石化废水处理的复合型生物增效剂及制备方法,很好的解决了石化废水易受冲击和微生物中毒的问题,本发明通过添加高效菌种及营养物质,增强生化系统抗冲击、抗毒性能力,改善出水质量,可提高处理有机污染物的负荷以及微生物结构的稳定性,提高了生化系统抵抗有毒有害物质的能力,为进一步提高出水质量提供可靠保证。

934

934

0

0

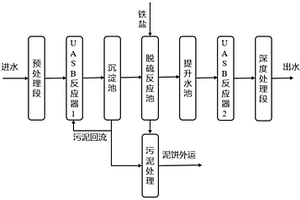

本发明提供了一种高硫、高COD的废水处理系统及方法,本发明的废水处理系统包括:预处理单元;所述预处理单元依次连接有第一UASB反应器、沉淀池以及第二UASB反应器以实现对废水中的硫、COD的脱除。该废水处理系统通过采用两相厌氧处理技术,那么两相厌氧工艺通过相的分离,使硫酸盐还原菌和产甲烷菌在2个反应器内生长,并为硫酸盐还原菌和产甲烷菌提供了最佳生长环境,解决了硫酸盐还原菌对产甲烷菌的抑制问题,因此该处理系统值得广泛推广进行应用。

1170

1170

0

0

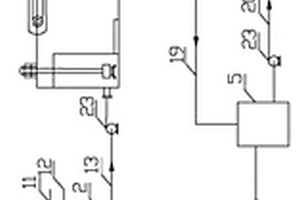

本实用新型涉及硅粉废水处理技术领域,尤其是指一种硅粉生产加工废水处理装置,其包括进水管、原水收集池、第一水泵、电解池、电解机、第二水泵、沉淀池、第三水泵、过滤池、第四水泵、出水管、水质检测器、控制箱、显示控制面板和报警组件,水质监测器安装于出水管处,电解机安装于电解池内,控制箱安装于过滤池的前端表面,显示控制面板安装于控制箱的前端表面,报警组件安装于控制箱的顶部,控制箱的内部设置有控制主机和WIFI模块。本申请的一种硅粉生产加工废水处理装置能够对处理后的废水进行检测,且能够远程查看本装置的运行情况。

841

841

0

0

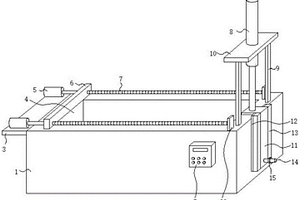

本实用新型涉及乙炔制取技术领域,尤其是一种溶解乙炔生产用废水澄清装置,针对现有技术中的乙炔生产用废水澄清装置处理熟石灰不方便的问题,现提出如下方案,其包括沉淀池,所述沉淀池的内部设有刮板,所述沉淀池的顶部安装有用于带动刮板移动的传动机构,所述沉淀池与刮板相对的一侧开设有排渣口,排渣口的底部与沉淀池的底部内壁齐平,所述排渣口的内部滑动连接有用于密封排渣口的活动门;所述活动门的内侧壁上固定有防护网,防护网的内壁上固定有过滤网。本实用新型结构合理,操作简单,不仅可以方便将废水中的熟石灰和絮状物去除掉,而且也方便将沉淀下来的熟石灰清除到沉淀池的外部,降低了操作人员的工作难度,易于推广使用。

1003

1003

0

0

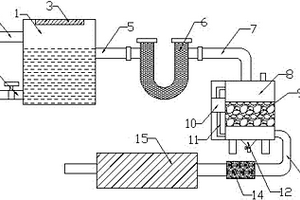

本实用新型公开了一种含乌洛托品、甲醛或甲醇的氨氮废水的处理装置,包括沉淀箱、进水管和处理箱,进水管连通在沉淀箱的一侧上方,沉淀箱的内部顶端安装晶体石膏灯,且沉淀箱的另一侧通过其连通的出水管连通U型冷触煤过滤管,U型冷触煤过滤管通过导管连通处理箱,处理箱的内部中心位置处安装轻质陶瓷滤料,且其一侧下方连通导水管,导水管上依次安装活性炭吸附管和汽水分离管;本实用新型的氨氮废水的处理装置通过沉淀箱、晶体石膏灯、U型冷触煤过滤管、处理箱中的轻质陶瓷滤料以及活性炭吸附管和汽水分离管,可以有效的处理氨氮废水中的氨氮、乌洛托品、甲醛和甲醇,处理全面,效果好。

1187

1187

0

0

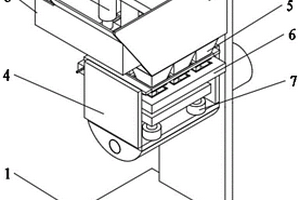

本发明属于废水处理设备技术领域,特别涉及一种可充分回收处理玫瑰精油生产废水的装置。包括第一安装座、第一移动座、若干组碾碎组件、翻转组件、若干组分离组件、若干组滤液组件和伸缩组件;所述第一移动座移动安装在第一安装座的上端;所述碾碎组件传动安装在第一移动座内;所述翻转组件转动安装在第一安装座上,且位于碾碎组件的下方;所述伸缩组件的本体一端固定安装在翻转组件上;所述滤液组件包括滤液盘、第二挡板、第三支撑板和第三挡板,所述滤液盘的外壁上还开设有第三卡槽;所述第二挡板通过弹簧与第三卡槽的槽顶弹性连接;通过上述设置,使所述装置能将提炼玫瑰精油产生的废水得到有效利用。

927

927

0

0

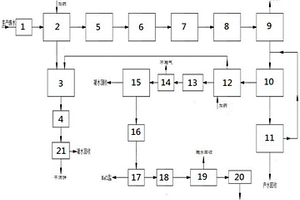

本发明属于污水处理技术领域,具体公开了一种高含盐印染废水处理回用零排放集成方法,可将高含盐染色废水经过深度处置回用于纺织印染行业生产用水,达到零排放的目标。所述的集成方法由预处理单元、生化处理单元、脱色单元、深度处理单元、污泥处理单元以及除臭单元六个单元组成,主要用于高含盐印染废水的处理。

1144

1144

0

0

本发明涉及印染废水处理技术领域,具体涉及一种适用于印染废水处理的微生物营养增效剂,该微生物营养增效剂由下列组分按照质量百分比混合组成:黄腐酸:5-15%、水解酪蛋白:5-10%、葡萄糖:5-10%、EDTA:0.3-0.8%、钼酸铵或钼酸钠:0.2-0.5%、螯合钾:0.5-2%、螯合锰:0.2-1%、螯合铁:3-6%、螯合锌:1-2%、硫酸铜:0.5-1%,余量为蒸馏水。本发明主要用于废水处理领域。

761

761

0

0

本发明涉及一种低有机物含量难生物降解废水高效处理集成工艺。本发明提供的集成工艺包括去除沉淀物的强化预处理单元、利用臭氧的强氧化性和催化剂的双重作用使废水中难降解有机物分解的CAOT高级氧化单元、降解废水中的有机物和氨氮的MBAF处理单元及配合石化专用混凝剂脱水处理的污泥处理单元四部分,废水经强化预处理单元处理之后,流入CAOT高级氧化单元,所述的CAOT高级氧化单元的下游设置生物耦合装置,所述的MBAF处理单元设置于生物耦合装置的下游。本发明提供的集成工艺具有流程简单、废水有机物降解率高、运行成本低廉、系统组合灵活等优点。

866

866

0

0

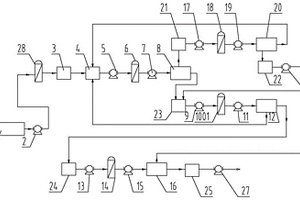

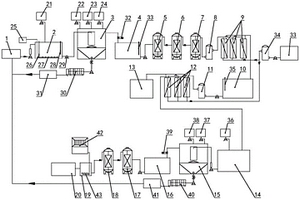

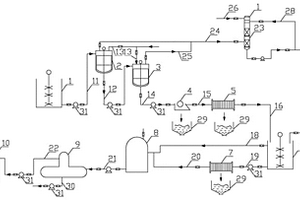

本发明涉及一种煤化工企业废水处理及资源化集成处理工艺,特别是煤化工废水处理回用及“零排放”工艺,所述的集成处理工艺包含以下步骤:一、预处理系统工艺、二、生化处理系统工艺、三、深度处理系统工艺、四、除臭工艺、五、煤化工企业废水处理产生的污泥处理及六、煤化工企业废水处理产生的副产物处理。本发明主要用于煤化工企业废水的系统处理。

1024

1024

0

0

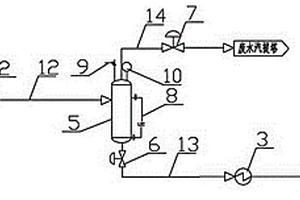

本实用新型涉及三聚氰胺废水处理装置技术领域,是一种降低高压法三聚氰胺废水处理段回用水中CO2含量装置,其包括回收水预热器、循环水冷却器、回用水槽和闪蒸装置,闪蒸装置包括废水闪蒸槽,回收水预热器的进液端连通有高压废水管,回收水预热器的出液端与废水闪蒸槽的进液端之间连通有减压管,在减压管上设置有废水减压阀。本实用新型结构合理而紧凑,使用方便,其能够有效降低回用水中的CO2含量,使CO2含量在0.3%至0.4%之间,使得溶解水的配氨含量只需14.0%至14.5%即可;溶解水的氨含量降低后,可以有效降低系统氨回收负荷,进而降低整个三聚氰胺生产装置的能耗。

1024

1024

0

0

本实用新型公开了一种静压稳流型酚氨废水除油预处理装置,包括罐体主体,罐体主体的内腔设置有静压稳流区,罐体主体右侧的顶部连通有进水管,进水管的底部延伸至罐体主体内腔的底部,进水管的底部设置有布水帽。本实用新型通过设置进水管,可以方便酚氨废水进入罐体主体,通过设置排水管,可以方便处理后的废水排出,通过设置挡水堰板,可以使水流平稳上升,避免排水管的进口产生过大吸力而影响罐体主体内的静压稳流作用,通过设置第一集油槽、第二集油槽、第一出油管和第二出油管,可以方便对浮油进行收集和排放,通过设置加热盘管,可以对罐体主体内的酚氨废水进行加热,有效防止焦油固结。

777

777

0

0

本实用新型公开了一种多晶硅废水处理装置,包括:多效蒸发装置,多效蒸发装置的进料口用于与废水池连通;稠厚器的进料口与多效蒸发装置的出液口连通;稠厚器的出液口与离心机的进料口连通;离心机的出液口与储液罐连通;单效蒸发装置,储液罐的出口与单效蒸发装置的进料口连通。通过多效蒸发装置可以浓缩处理高盐废水,多效蒸发装置流出的处理液可以进入稠厚器,通过稠厚器可以增加溶液的浓度,稠厚器浓缩后的溶液可以进入离心机,通过离心机可以将氯化钠盐分离出,可以回收氯化钠盐,离心机的出液口流出的溶液流入储液罐,储液罐中的溶液进入单效蒸发装置进行蒸发处理,可以对溶液进行继续蒸发产出杂盐。

1307

1307

0

0

本发明属于废水处理方法领域,尤其涉及一种利用改性膨胀蛭石处理含重金属的废水的方法。本方法包括:取膨胀蛭石加入到无水石油醚中,再经过超声波处理得到蛭石纳米微片悬浮液。接着再想蛭石纳米微片悬浮液内加入甲基丙烯酰氯后搅拌,紧接着加入三乙胺搅拌后通过离心分离得到蛭石。将蛭石加入到去离子水中,然后依次加入氮二异丙基咪唑啉和丙烯酰胺后进行除氧操作,然后升温反应后通过离心分离得到吸收了聚丙烯酰胺的蛭石。最后将吸收了聚丙烯酰胺的蛭石投入含重金属的废水中,利用膨胀蛭石表面的聚丙烯酰胺絮凝剂能高效吸附溶解态的重金属离子和附着在悬浮物或胶体颗粒表面的化合态重金属,从而实现含有重金属的废水的处理。

941

941

0

0

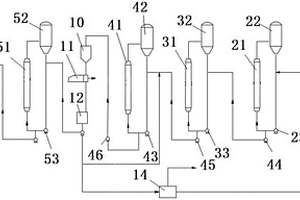

高含盐废水处理回用零排放集成工艺。本发明涉及水的软化脱盐处理技术,尤其涉及一种含有低浓度有机物的反渗透浓水回用处理系统,并达到“零排放”的要求。该集成工艺步骤如下:(1)首先对高含盐废水进行软化预处理;(2)通过活性炭吸附和超滤装置,获得预处理产水;(3)通过纳滤装置获得纳滤软水和纳滤浓水;(4)通过反渗透装置获得反渗透软水和反渗透浓水,(5)通过电渗析装置获得电渗析软水和电渗析浓水;(6)通过蒸发结晶装置对电渗析浓水进行蒸发结晶处理,蒸发结晶产生的盐定期外运,产生的水进入产水池中,进入回用系统中,最终完成高含盐废水处理回用。本发明主要用于高含盐废水的集成处理。

880

880

0

0

本申请涉及一种硝酸铵工艺废水处理装置,尤其涉及一种硝酸铵废水治理装置;其包括废水集水箱、进水泵、超滤装置、超滤水箱、一级浓水箱、二级浓水箱、一级淡水箱、二级淡水箱、三级淡水箱、一级反渗透系统、二级反渗透系统、三级反渗透系统和四级反渗透系统;废水集水箱连接至进水泵的入口;进水泵的出口连接至超滤装置的入口。本申请中硝铵废水进入废水集水箱,经进水泵打入超滤装置处理,经过反渗透系统的加压、浓缩处理后,浓水、淡水分别进入下个工艺,最终产出硝铵浓溶液直接回收用于硝铵生产,产出的淡水全部回收至生产系统;本申请硝酸铵回收率≥99%,实现了硝铵废水处理零排放,从而降低污染治理费用且降低企业生产成本。

844

844

0

0

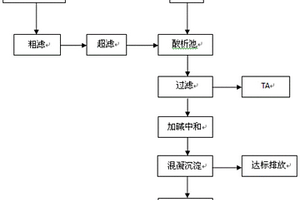

本发明公开了一种碱减量废水烟气净化技术,包括预处理单元、烟气净化单元和废水处理单元,所述预处理单元包括粗滤工序和超滤工序,且烟气净化单元包括通入工序、吸收工序和排气工序,所述废水处理单元包括过滤工序、酸碱中和工序和混凝沉淀工序,本发明涉及烟气净化技术领域。该碱减量废水烟气净化技术,可实现通过利用碱减量废水进行脱硫,来降低成本,很好的达到了以废制废的目的,很好的避免了废水处理过程中出现结垢和设备磨损的情况发生,大大降低了脱硫成本,同时利用碱减量废水中含有大量的NaOH和对苯二甲酸钠物质,来对含有SO2的烟气进行废气吸收处理,从而大大增强了处理效果,降低了处理成本。

1270

1270

0

0

本实用新型公开了电解锰废水处理技术领域中一种电解锰废水低温蒸发设备,包括设备外壳、可视玻璃和保护壳等,电加热板与外部电源连接,自身散发一定热量对废水进行加热,冷却压缩机组件工作过程中,对冷却室起到制冷作用,同时冷压缩机组件自身散发热量,保护壳为导热材质,冷压缩机组件自身散发热量由保护壳导入设备外壳内的废水中,通过泵体工作,可将储水池中的废水沿第一连接管吸入到设备外壳中,废水蒸气沿蒸汽进入孔进入到冷却室中,经冷却后凝结成液态沿出液管流出,废水中的重金属物质留在原废水中不被蒸发,经蒸发冷凝的水不含有害物质可安全排出。

1121

1121

0

0

本实用新型提供印刷模具电镀废水处理系统,属于电镀污水处理领域。该系统包括依次连接的集水箱、中和水箱、第一序批式沉淀池、第一中间水箱、石英砂过滤器、活性炭过滤器、第一离子交换树脂过滤器、第一保安过滤器、超滤膜过滤器、第二中间水箱、第二保安过滤器、反渗透膜过滤器,反渗透膜过滤器的净水出口连接回用水箱,反渗透膜过滤器的浓水出口连接浓水收集箱,浓水收集箱依次连接第二序批式沉淀池、第三中间水箱、多介质过滤器、第二离子交换树脂过滤器、COD去除水箱、达标排放水箱。本实用新型主要用于凹印版辊电镀时产生的电镀铜废水、电镀镍废水、电镀铬废水中的一种或多种混合的电镀废水进行深度处理,采用了循环封闭连续式运行结构。

1347

1347

0

0

本实用新型公开一种多晶硅生产废水处理系统,包括预处理单元、反渗透单元、以及蒸发结晶单元,所述预处理单元,用于去除多晶硅生产废水中的悬浮物、二氧化硅、以及二氧化碳;所述反渗透单元,与所述预处理单元连通,用于对预处理单元输出的废液进行浓缩分离,以回收废液中的水分,得到高盐废水和回收产水;所述蒸发结晶单元,与所述渗透单元连通,用于对渗透单元分离出的高盐废水进行蒸发浓缩,以分离出水分和盐成份。本实用新型可有效降低废水处理的能耗,提高水回收率。

829

829

0

0

本实用新型涉及废水处理技术领域,是一种BYD催化剂废水处理装置,其包括收集池、氧化反应池、涡凹气浮机、高浓度调节池、沉淀收集池和叠螺压滤机,收集池进口固定连通有第一进水管线,收集池上部出口与氧化反应池进口之间固定连通有第一出水管线,氧化反应池进口分别固定连通有蒸汽管线、加药管线和加酸管线,氧化反应池下部出口与涡凹气浮机下部进口之间固定连通有第二出水管线。本实用新型结构合理而紧凑,使用方便,其有效避免了催化剂废水直接进入生化装置,对生化装置造成冲击,导致总排放口指标超标问题,达到废水净化、合格排放的目的,减少环境污染,具有安全、省力、简便、高效的特点。

1143

1143

0

0

本发明属于污水处理的方法领域,尤其涉及一种利用膨胀蛭石处理含Cr3+废水的方法。本方法包括:取膨胀蛭石加入去离子水,经过超声波处理,得到蛭石纳米片悬浮液,再用调节试剂将所述蛭石纳米片悬浮液的pH调整到6.5~7.5。将经过pH调整的蛭石纳米片悬浮液加入腐植酸,搅拌后得到吸附腐植酸的蛭石。最后所述吸附腐植酸的蛭石投入含有Cr3+的废水中,然后离心处理后将所述蛭石取出,得到了处理后的含有Cr3+的废水。本发明通过腐植酸吸附到蛭石的表面,能够形成了更多的多芳香基团等官能团与Cr3+进行反应,实现了对含Cr3+废水的处理,减小了废水中的Cr3+含量,实现了废水的无害化处理,是目前通过试剂处理废水等高成本且有副作用的方法所不能达到的。

1203

1203

0

0

本实用新型涉及废水预处理技术领域,是一种应用于污水终端废水预处理装置,本实用新型结构合理而紧凑,使用方便,其浅层砂滤器过滤的反洗水定期回收至废水池,进行废水池处理之后再经过浅层砂滤器过滤处理,以使废水预处理后的浊度满足水净化装置进水要求,进而满足后续废水处理装置的进水要求,从而有效延长反渗透装置的使用寿命。同时废水池定期回收水净化装置和超滤装置反洗水再处理,如此可避免浊度高的反洗水与原废水混合,增加后续处理负荷,以达到节能降耗的目的。其中浅层砂滤器,可避开原有废水回用装置中均质调节池调节能力小的缺点,使废水浊度满足水净化装置进水浊度要求,使其废水处理指标可控,最终产水能力提升。

1037

1037

0

0

本实用新型涉及硅渣废水处理技术领域,是一种含硅氧烷的硅渣废水处理装置,其包括废水储槽,水洗釜一、水洗釜二、离心机、过滤器一、絮凝沉降槽、过滤器二、储罐一、相分离器和储罐二,废水储槽出口与水洗釜一上部进口之间固定连通有第一废水处理管线,水洗釜一底部出口与水洗釜二上部进口之间固定连通有第二废水处理管线。本实用新型结构合理而紧凑,使用方便,其其工艺流程简单,能耗低,无污染,本实用新型中收集的硅渣不含有机物,可用于铺路或用于其他建筑行业,实现资源再利用,具有安全、省力、简便、高效的特点。

1107

1107

0

0

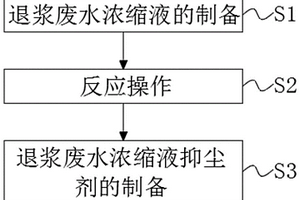

本发明公开了一种退浆废水浓缩液电厂抑尘技术,具体包括以下步骤:S1、退浆废水浓缩液的制备:采用膜蒸馏‑超滤二级膜浓缩工艺对退浆废水进行二级膜浓缩,然后静置40‑60分钟,即可得到退浆废水浓缩液;S2、反应操作:选取适量步骤S1中制得的退浆废水浓缩液加入干净的反应釜中进行搅拌,采用匀速搅拌的方式进行操作,控制反应釜的搅拌温度为50‑65℃,搅拌速率为100‑200转/分钟,搅拌时间为30‑50份中,使得退浆废水浓缩液可以均匀受热,本发明涉及电厂抑尘技术领域。该退浆废水浓缩液电厂抑尘技术,通过捕捉、吸附、团聚粉尘微粒,将其紧锁于网状结构之内,起到湿润、粘接、凝结、吸湿、防尘、防浸蚀和抗冲刷的作用,具有良好的成膜特性。

1013

1013

0

0

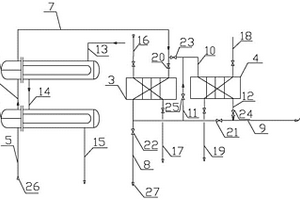

本实用新型涉及废水处理技术领域,是一种三聚氰胺废水处理装置,其包括第一预冷器、第二预冷器、第一冷却器、第二冷却器。本实用新型结构合理而紧凑,使用方便,其在现有废水处理工艺技术上,通过增加一台冷却器,利用循环水进一步给装置的外排废水降温,达到降低废水温度,从而达到废水全部回收利用至本装置中的目的,不仅实现了废水“零”排放,降低了氨洗涤塔中脱盐水的使用量,也增加了废水中氨的回收利用率,实现了生产装置更加环保的目标。同时,本实用新型中设置的两台冷却器,既可以串联运行,又可以单独运行,降低了生产系统全线停车的风险,实现了节约生产成本目的,提高了生产效率,具有安全、省力、简便、高效的特点。

1229

1229

0

0

本实用新型涉及一种用于废水高效利用三效蒸发装置,属于废水处理技术领域,包括废水输入管、过滤装置、加热器、冷凝器、水池、一效蒸发器、一效循环分离器、一效循环泵和储盐池;废水输入管与过滤装置、加热器和一效蒸发器连通;一效蒸发器与二效蒸发器进气口和一效循环分离器进水口以及一效循环泵连通,一效循环分离器与二效蒸发器进水口和储盐池连通;二效和三效装置结构相同;三效循环分离器通过冷凝器与水池连通;本实用新型通过过滤装置将废水中固体颗粒和杂质进行处理,保证废水中不含固体杂质,具有提高处理作业效率作用;再通过蒸发器、循环泵和分离器组成处理装置进行三效循环处理,实现了盐与废水完全分离,具有保护废水处理设备效果。

中冶有色为您提供最新的新疆有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日