全部

1186

1186

0

0

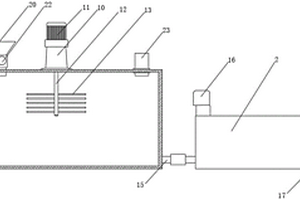

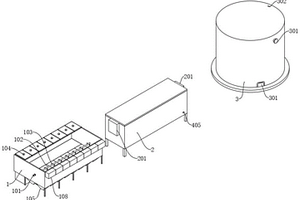

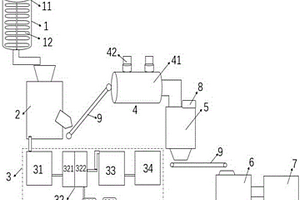

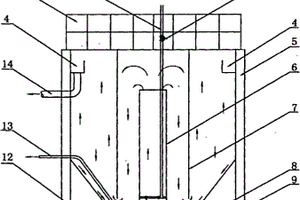

本实用新型公开了一种电解锰废水处理装置,包括沉淀池、曝气池和过滤池,所述沉淀池的上侧壁贯穿设有污水进液管,所述污水进液管的上端安装有污水冷却桶,所述污水冷却桶的上侧壁上贯穿设有冷却水进水管,所述冷却水进水管的下端设有喷头固定盘,所述喷头固定盘上均匀设有喷头,每个所述喷头均与冷却水进水管相连通,所述污水冷却桶的外侧壁上贯穿设有第一进水管,所述第一进水管的外侧壁上均匀设有出水口,废水从第一进水管进入后从出水口流出,由于出水口将废水分成了多个支流,使其的温度更容易降低,通过冷却板可以降低废水温度,使废水温度快速降低,通过曝气池和过滤池可以对废水进一步处理,使废水达到排放要求。

1119

1119

0

0

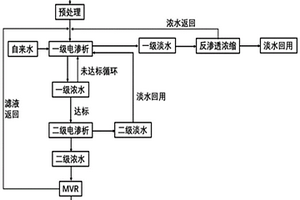

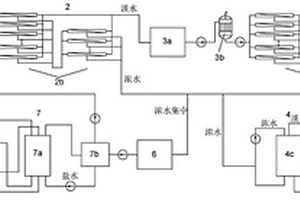

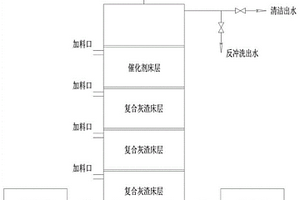

本发明公开了一种通过电渗析技术从印染废水中分离盐的方法,本发明具体包括以下步骤:S1、对高盐印染废水的原水进行预处理,包括去除废水中的悬浮物、有机物、软化处理、微滤和反渗透浓缩,S2、将步骤S1所得反渗透浓缩液通入一级电渗析的淡化室,再向一级电渗析的浓缩室中通入自来水,S3、当一级电渗析浓水电导率达到16000‑20000μS/cm时,将一级电渗析浓水按体积比1‑4:1分别通入到二级电渗析的淡化室和浓缩室,S4、对二级电渗析浓水进行后处理,完成印染废水的脱盐过程,本发明涉及电渗析技术领域。该通过电渗析技术从印染废水中分离盐的方法,能耗比普通的多效蒸发低,节约后续蒸发脱盐的成本,实现盐与水的重复利用,达到资源回收利用的目的。

922

922

0

0

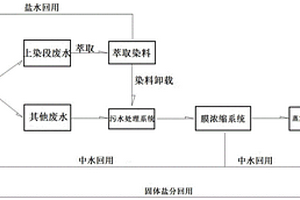

本发明公开了一种棉印染废水零排放的方法,包括以下步骤:对棉印染生产上染段废水利用萃取剂对活性染料进行萃取,调节盐水PH值回用到染色生产中;将萃取染料卸载下来后和其他废水在污水处理系统共同处理,控制废水中COD浓度与含盐浓度比例在1:99以下;将处理后的废水经过膜浓缩系统处理,淡废水中水回用,对浓废水的盐分进行浓缩;将膜浓缩系统浓缩后的盐水,经过蒸发结晶系统,盐水浓度达到40%,通过离心机将固体盐分和水进行分离,水经蒸发冷凝进行中水回用,固体盐分回用至染色生产。本发明使棉印染废水零排放盐资源化不仅从源头降低了排入水环境的盐,而且大幅度降低了废水处理成本,实现盐减排及资源化。

1189

1189

0

0

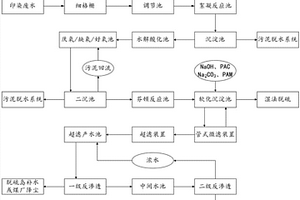

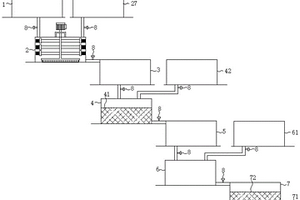

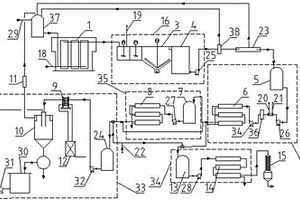

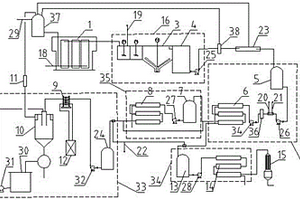

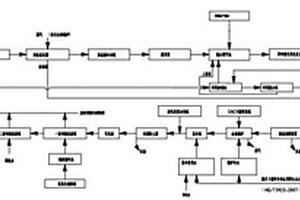

一种将纺织废水回用于火电行业的方法,包括:使用絮凝反应池絮凝废水中悬浮物;使用水解酸化池将大分子有机物转化为小分子有机物;使用厌氧/缺氧/好氧池除去废水中剩余有机物;使用芬顿反应池氧化剩余有机物;使用软化沉淀池去除废水水中钙、镁离子;使用管式微滤膜去除废水中胶体物质;使用超滤装置降低废水的SDI值;使用反渗透系统对废水进行脱盐处理;使用混合离子交换器对废水进行进一步脱盐。本发明实现了纺织‑火电园区水资源跨行业再利用,通过将印染废水处理工艺中各阶段产水回用到火电行业,实现了印染废水的零排放,较其他零排放工艺具有投资和运行成本低的优点。

1165

1165

0

0

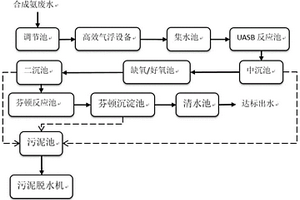

本发明提供了一种合成氨的废水处理系统及方法,本发明的废水处理系统包括预处理单元;所述预处理单元依次连接有UASB反应池、沉淀池以及缺氧/好氧池以实现对废水中的COD、BOD、氨氮的脱除。本发明的废水处理系统针对合成氨废水COD、氨氮进行去除的工艺方法,主要通过生化技术和物化技术科学的结合,实现合成氨废水COD、氨氮等指标处理达标回用或排放,因此该处理系统值得广泛推广进行应用。

1127

1127

0

0

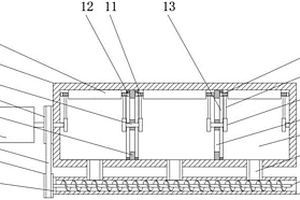

本实用新型公开了一种干法水泥生产线废水处理装置,包括主体,所述主体呈圆柱形腔体,所述主体的内部固定连接有隔板,所述隔板的数量为两个,且两个所述隔板平行设置,所述隔板将所述主体内部分割为三个腔体,所述隔板的端面分别贯穿设有滤网,本实用新型通过设置主体,在主体内部设置多个隔板,隔板的端面贯穿设置过滤网,从而废水依次通过隔板上的滤网,进而对废水依次过滤,保证过滤效果,减少因固体杂质对过滤装置过滤效果的影响。

1057

1057

0

0

本发明属于废水处理技术领域,本发明提供了一种脱硫废水资源化处理系统及方法。本发明提供的脱硫废水资源化处理系统包括进水箱、纳滤装置、反渗透装置、电除盐装置、淡水箱、浓水箱、双极膜电渗析装置、储酸箱和储碱箱。利用该脱硫废水资源化处理系统对脱硫废水进行处理,可将脱硫废水中的盐转化成相应的酸碱,并产出符合锅炉补给水要求的超纯水,实现脱硫废水的零排放及资源化处理,具有良好的经济效益。

1246

1246

0

0

本实用新型公开了一种电解铝烟气脱硫废水处理系统,涉及水处理设备技术领域,主要目的是提供一种能够对石膏及废水进行脱硫处理,从而达到环保要求的一种电解铝烟气脱硫废水处理系统。本实用新型的主要技术方案为:一种电解铝烟气脱硫废水处理系统,包括:旋流部件,缓冲箱连接于石膏旋流站,旋流给料箱连接于石膏旋流站、废水旋流站和调节池,滴水盘部件连接于石膏旋流站、旋流给料箱和废水旋流站;沉降部件,沉降部件包括第一沉降池、第二沉降池、絮凝池和压滤机,第一沉降池连接于滴水盘本体、絮凝池和压滤机,第二沉降池连接于絮凝池和压滤机本实用新型主要用于废水处理。

1046

1046

0

0

本发明涉及焦化废水除油工艺技术领域,具体为一种新型焦化废水除油装置及除油工艺,包括一体化除油器、析油池和沉降罐,其特征在于,所述一体化除油器的左端设置有原料废水进液管,所述原料废水进液管远离一体化除油器的一端安装有增压泵。本发明通过兰炭废水预沉淀的理念,提前将废水中可分离的悬浮物去除,降低悬浮物对后续破乳的影响,降低出水油含量,在传统工艺基础上提高了去除率,同时简化工艺,取消聚洁过滤器,减少设备投资,且整体需要设备较少,便于维护,减少了设备运行、维护人员,降低了运行成本,通过对废液的预处理,以及利用其余物质改变废水酸碱性从而实现破乳,降低萃取时溶剂的消耗,提高了实用性。

1472

1472

0

0

本发明公开了一种钒渣钠化提钒过程中含钠废水的处理方法,属于钒化工技术领域,包括以下步骤:S1、将钒渣钠化焙烧后的水浸钒酸钠溶液用石灰沉淀钒酸钙实现钠钒分离,固液分离得到含钠废水;S2、将含钠废水净化处理去除其中的钙离子,固液分离得到净化后的含钠废水;S3、将净化后的含钠废水蒸发浓缩,得到蒸发浓缩液;S4、将蒸发浓缩液用二氧化碳进行碳酸化处理,固液分离得到碳酸氢钠固体与碳酸氢钠母液;S5、将碳酸氢钠母液返回蒸发浓缩系统循环处理;将碳酸氢钠固体返回钒渣钠化焙烧系统循环利用。本发明既解决了废水工序副产品的处置难题,也减降低了生产成本,对钒渣钠化提钒生产具有重要意义。

1218

1218

0

0

本发明涉及一种油田酸化压裂废水净化工艺及装置。所述净化工艺包括:将油田酸化压裂废水通过泵体泵入废水池中进行沉淀,对废水池内杂质进行过滤;将废水泵入破乳池中进行搅拌,完成酸化压裂废水的破乳;将废水泵入沸腾床对其进行净化;将废水经沸腾床处理后泵入耦合反应罐中,在耦合反应罐内进行氧化反应,以去除废水中部分有机物;通过泵体将废水由耦合反应罐注入催化罐内,以脱除废水中部分化学需氧量;通过泵体将废水依次注入沉淀池沉淀以及通过过滤吸附池后,完成对酸化压裂废水的净化。本发明净化工艺对废水中颗粒和油类的拦截、吸附等手段,使废水中颗粒及油类逐渐减少,通过逐层逐步净化,最终的达到了对油田酸化压裂废水净化的目的。

1096

1096

0

0

本实用新型公开了一种冷聚树脂高浓度含氟废水处理装置,包括依次管道相连的换热器、缓冲罐、涡凹气浮机、溶气气浮机、一级反应器、一级沉降罐;所述一级沉降罐的上部与二级反应器相连;所述二级反应器与二级沉降罐相连,所述二级沉降罐的上部与清水池相连,所述一级沉降罐和所述二级沉降罐的底部通过压滤机进料泵与压滤机相连;本实用新型的优点在于:用于工业生产过程中产生的高浓度含氟污水,利用CaCl2与污水中氟离子反应生成氟化钙微溶物,再利用絮凝剂PAC及PAM将氟化钙微溶物进行絮凝沉降,达到除氟的目的。

847

847

0

0

本实用新型公开了一种工业污泥无害化处理装置,属于污泥无害化处理技术领域,包括预处理罐,预处理罐出料口与脱水装置的进料口连接,脱水装置底端通过管道连接废水处理系统,脱水装置侧壁的出料口通过皮带传输机连接干燥炉道的进料口,干燥炉道的出料口通过管道连接破碎装置,破碎装置出料口通过皮带传输机连接等离子除臭装置,等离子除臭装置出料口连接自动免烧砖设备。本实用新型结构简单、使用方便、安全性高、稳定性强,并且处理后的污泥可以直接生产建筑使用的砖块,处理过程的中产生的废水经过处理后达到国家排放标准,实现资源的回收利用,符合绿色环保理念。

800

800

0

0

本发明公开了一种防止工业污水流入农田的处理方法,属于废水回收技术领域。本发明处理方法如下:将钢铁废水与纺织厂排放的污水混合后,加入全铁、氧化铝、氧化镁、矾土粉,全铁所占不包含纺织厂无水的总质量比例为10%-15%,氧化铝为0.1%-0.3%,氧化镁为0.8%-1.0%,矾土粉所占比例不大于0.5%。

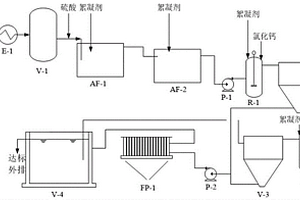

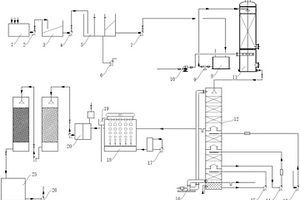

本发明公开了一种煤化工高盐废水中氯化钠盐、硫酸钠盐的分离装置及工艺,其装置有臭氧催化氧化装置、高密除硅单元、多介质过滤器、超滤装置、纳滤单元、DTRO单元、高压反渗透单元、蒸发结晶装置、冷冻结晶单元、重金属去除器等;本技术方案采用臭氧催化氧化技术,对高效反渗透浓盐水中的高含量COD进行处理,同时采用高密除硅技术对含盐废水硅离子进行去除,保障了后续膜浓缩结晶操作的稳定性,同时也提高了硫酸钠及氯化钠产品的纯度;采用纳滤技术和高压反渗透技术大幅提高了氯化钠的纯度和浓度,降低了蒸发结晶装置的能耗;同时也提高了氯化钠盐的回收率,为工业化使用提供保障。

845

845

0

0

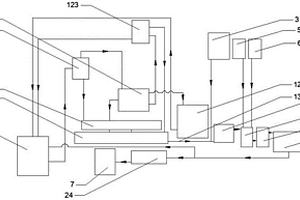

本实用新型属于煤化工技术领域,具体涉及一种煤化工高盐废水中氯化钠盐、硫酸钠盐的分离装置,其包括臭氧催化氧化装置、高密除硅单元、多介质过滤器、超滤装置、纳滤单元、DTRO单元、高压反渗透单元、蒸发结晶装置、冷冻结晶单元、重金属去除器等;本实用新型通过设置臭氧催化氧化装置,对高效反渗透浓盐水中的高含量COD进行处理,同时采用高密除硅单元对含盐废水硅离子进行去除,保障了后续膜浓缩结晶操作的稳定性,同时也提高了硫酸钠及氯化钠产品的纯度;采用纳滤单元和高压反渗透单元大幅提高了氯化钠的纯度和浓度,降低了蒸发结晶装置的能耗;同时也提高了氯化钠盐的回收率,为工业化使用提供保障。

776

776

0

0

本发明涉及一种利用硫酸盐混合菌处理含五价锑废水的方法,该方法首先从污水处理厂的厌氧消化池提取混合均匀的污泥,然后将污泥转移到富集瓶中,加入无水硫酸钠,在然后在厌氧条件下,培养驯化。再利用液体PostgateB培养基进行反复培养多次得到硫酸盐混合菌(SRB),再将驯化富集好的硫酸盐混合菌液体菌株接种到PostgateB培养基和含锑废水的混合样体系中,调节pH6.6-7.0后将混合样体振荡培养一定时间终止,最后加入微生物絮凝剂,调节pH后进行絮凝出水。该方法操作简便、工艺过程易于控制,成本低可实现产业化,实现的污染物的无害化转变,可广泛用于锑工业废水产业化处理。

1137

1137

0

0

本发明公开了一种用于精细化学品医药中间体废水处理工艺,包括“Fe/C微电解单元+多效蒸发单元+高级氧化单元”的预处理工段,“加强型AO生物接触氧化单元+MBR单元”的生化工段,“DTRO膜法回用”深度处理工段,“浓盐液热解气化单元+烟气处理单元”的热解工段和污泥处置工段。本发明医药中间体高含盐废水利用多效蒸发和热解处理,可减少废盐的处置量及处置费用,减小企业环保资金压力,本发明预处理、生化处理、深度处理组合工艺处理,受原水水质的影响较小,运行具有灵活性和抗冲击性,出水稳定达标,能够实现企业废水不外排,节约水资源利用,减轻企业工业水消耗量,同时减少水环境污染,保证水环境安全。

1038

1038

0

0

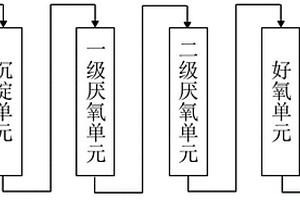

本发明公开了一种硫氰酸红霉素废水处理方法,它包括如下步骤:(1)预处理;(2)水解酸化;(3)双循环厌氧反应;(4)缺氧-好氧活性污泥处理;(5)深度处理。本发明方法可以高效处理硫氰酸红霉素废水,具有良好的工业应用前景。

756

756

0

0

本发明公开了一种从含红霉素的废水中回收红霉素的方法,它包括如下步骤:(1)纯化:取含红霉素的废水,上大孔树脂层析柱,洗涤,再用洗脱剂洗脱,得洗脱液;(2)结晶预处理;(3)取步骤(2)得到的溶液,结晶得硫氰酸红霉素,即可。本发明方法可以有效提纯纳滤透析水或者硫氰酸红霉素一次结晶母液中的有效红霉素,除去杂质,进而通过结晶获得硫氰酸红霉素,克服了现有方法直接排放这两种废水导致的浪费以及环境负担等等问题,工业应用前景良好。

1026

1026

0

0

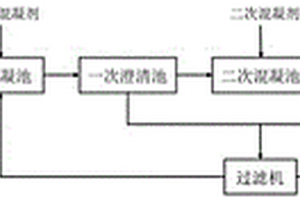

本发明属于废水处理技术领域,具体地说是一种有效去除高硅浓盐废水中硅的方法,采用混凝剂通过两次串联操作实现高硅浓盐水中硅的去除。该方法首先将高硅浓盐废水通入调节池控制出水pH为8~12,之后进入主混凝池,通过一次混凝剂去除其中大部分的硅;再经一次澄清池澄清后进入二次混凝池进行深度除硅,之后进入二次澄清池澄清后得到除硅浓盐水,一次澄清池和二次澄清池得到的沉淀物经过滤后得到的滤渣和滤液,滤液返回主混凝池。所述方法对高硅浓盐废水中硅的去除效率高、能满足下游进水水质对硅的要求,是一种快捷高效的除硅方法。另外,所述方法能同时去除废水中的硬度,不引入其他杂质,效率高,而且流程简单,适合工业化应用。

1032

1032

0

0

本实用新型的处理高浓度废水串联侧装射流生物流化床属于环保设施领域,为一池形,床体内装设内筒和套在其外的外筒,均两端敞口。外筒下端与床体底板、内筒上端与外筒上端分别拉开间距;内筒下端向下连装喇叭形敞口,内筒内装设带有射流增强曝气头的进气盘管。穿过喇叭形敞口壁和床体装设有进水管,该管与床体外的污水泵连通,管上装设有调水阀。竖向进气管与进气盘管连通,管上装设射流气量调节阀。环床体内壁上部装设形溢水堰,其下部连通装设出水管。在两侧床体底部,铺设有斜面,顺斜面铺设有污泥管。在外筒和床体内壁间安装有用以固定生物载体的固定支架。本流化床可多床串联,有效处理多种高浓度有机工业废水,操控简单,能耗小,废水处理易于达到国家排放标准。

1025

1025

0

0

本申请涉及一种利用煤气化灰渣降低煤气化废水化学需氧量的方法,其是将气化炉排出的灰渣进行一次筛分处理,球磨后,再进行二次筛分处理,保留一定粒径范围的灰渣;保留的灰渣进行加载处理,在灰渣表面加载Fe3O4纳米颗粒,得到复合灰渣;复合灰渣装填入臭氧催化反应器,用于降低煤气化废水的化学需氧量,提高可生化性。本申请利用煤气化工艺中产生的灰渣作为工业废水处理中的主要催化剂,从而替代原有催化剂,降低煤气化废水化学需氧量方面的应用,不仅可以极大增加灰渣的利用价值,同时也显著降低煤气化废水处理工艺的经济成本。

763

763

0

0

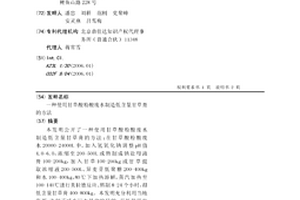

本发明公开了一种使用甘草酸粉酸废水制造低含量甘草膏的方法;在甘草酸粉酸废水20000-24000L中,加入氢氧化钠调整pH值4.0-6.0,浓缩至200-500L或熬制成钠盐母液膏100-200kg,加入甘草100-200kg或甘草提取浓缩液200-500L、异麦芽低聚糖200-400kg和水100-400kg,80℃下加热溶解,蒸汽加热至100-140℃进行美拉德反应、熬制8-24个小时,得低含量甘草膏400-800kg。本发明充分利用当地资源,达到了减少污水排放的目的;另外使用甘草酸粉酸废水制造低含量甘草膏,出口欧洲,为国家创汇,提高了企业的竞争能力。

1237

1237

0

0

本实用新型属于工业废水处理技术领域,具体涉及一种煤焦油深加工废水处理回收生产线。针对现有技术中,煤焦油深加工废水处理成本过高的问题,本实用新型的技术方案是:包括通过管路依次连接的沉降池、隔油池、调节池、吹氨塔、除酚器、气浮池、絮凝池和吸附塔,所述除酚器由上至下包括蒸吹段和吸收段,蒸吹段顶部设置有废水入口和蒸汽排出口,蒸吹段底部设置有废水出口,吸收段顶部设置有碱液喷淋装置,吸收段底部设置有蒸汽入口和粗酚钠溶液出口,所述蒸汽排出口和蒸汽入口在除酚器外部通过循环管路连通,所述循环管路上设置有蒸汽循环装置。本实用新型适用于煤焦油深加工废水的处理。

1017

1017

0

0

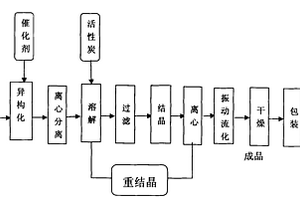

以顺酐废水生产富马酸的方法,包括顺酐废水异构化反应工序、富马酸初产物离心分离工序、富马酸溶解脱色工序、过滤工序、富马酸结晶、重结晶工序、离心工序和富马酸干燥、包装工序,具体包括,顺酐废水加入催化剂进行异构反应,经过离心分离后,加入活性炭进行溶解脱色、过滤和结晶、重结晶,再经过离心、干燥、包装制成。可充分回收利用顺酐生产过程中产生的废酸水中的富马酸,并制成工业级富马酸成品。这样可最大限度地减少废弃物的排放,回收宝贵的富马酸资源,实现资源的再利用;而且该制备方法工艺过程简单可控,成本较低,社会和经济效益显著。

1218

1218

0

0

本发明提供了一种原油电脱盐废水的处理方法,包括对所述废水依次进行化学沉淀处理和生物降解处理、或者依次进行生物降解处理和化学沉淀处理。本发明通过化学沉淀处理和生物降解处理相结合的方式对原油电脱盐废水进行处理,钙离子的脱除率在95%以上,COD的脱除率在96%以上,处理后的废水中钙离子浓度小于800mg/L,COD小于1000mg/L,可以满足后续污水处理厂的进水指标要求,减少后续处理装置的处理压力;同时,本发明提供的处理方法工艺简单、成本较低,有利于推进原油电脱盐废水的工业化进程,并且经化学沉淀处理得到的钙盐沉淀可进一步用于橡胶、塑料的填充物,或用于涂料、防水材料中。

733

733

0

0

本发明涉及一种利用钙化藻处理含镉废水的方法,该方法首先将喜钙念珠藻接入连续运行反应器中,并生长1个月-2个月后至反应器内壁已形成部分藻生物膜,将藻生物膜反应器中加入含Cd2+废水,同时加入由CaCl2配置的成Ca2+,在室温中运行,控制水力停留时间,反应器交替光照培养,在反应器Ca2+处于饱和状态,在反应器运行期间,控制CO32-的浓度和HCO3-的浓度,pH值为8-9,Cd2+被CaCO3晶体吸附或在CaCO3生成过程中Cd2进入晶格而被固定,即可完成了利用钙化藻处理含镉的废水。本发明所述的方法操作简便、易于控制,成本低,产品合成率高,无二次污染,可广泛用于重金属工业废水行业。

1000

1000

0

0

本发明公开了一种粘胶纤维酸性废水资源化利用的处理方法,其包括:(1)将粘胶纤维酸性废水集中收集至原水池,依次进行吹脱和/或搅拌、过滤,脱除粘胶纤维酸性废水中的胶体物质和悬浮物,降低废水浊度以及H2S、CS2等的含量,得到淡黄色预处理液;(2)所述淡黄色预处理液经冷却、超滤、反渗透,得到无色反渗透产水和橙黄色反渗透浓水,再向橙黄色反渗透浓水内添加活性炭进行吸附、澄清,脱除其中的COD等,得到无色酸性浓水;(3)所述无色酸性浓水经过蒸发结晶,得到可回用的酸液和硫酸钠。本发明可以实现对粘胶纤维行业酸性废水的近零排放和其中酸、盐等的资源化利用,同时实现工业水回用,不仅绿色环保,而且可以有效节约企业生产成本。

771

771

0

0

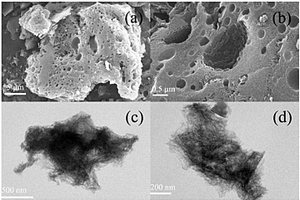

本发明公开了一种利用印染废水制备的碳材料,其制备方法包括以下步骤:步骤a:将印染废水絮凝沉淀得到的絮体干燥,得到干燥的絮凝淤泥,然后进行真空处理;步骤b:真空处理后,对絮体进行热解;步骤c:将絮体热解制得的黑色固体球磨成粉状;加入到装有去离子水的搅拌釜中搅拌后,采用板框抽滤机进行抽滤,反复水洗至滤液pH值为6‑8;最后,在50℃‑70℃的温度下,真空干燥8‑15h,得到碳材料。本发明的有益效果:能够将含有染料的工业废水处理后的固体粉末作为热解前体,热解制备得到碳材料,将印染废水中的危废物质转变为高附加值的碳材料,变废为宝,从而达到保护环境和经济创收两者的兼顾。

北方有色为您提供最新的新疆有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日