全部

1059

1059

0

0

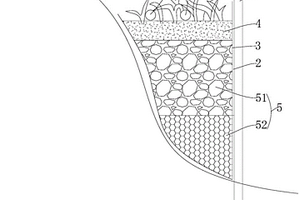

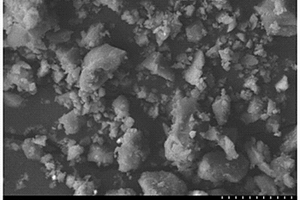

本发明公开了一种多孔黏土基改性生物炭复合材料及其制备方法和应用,该制备方法,以生物质、黏土矿物和活化剂为原料,三者混合后加入球磨中研磨,获得黏土矿物质‑生物质固体混合物,固体混合物在惰性气体环境下一步热解碳化,获得多孔黏土基改性生物炭复合材料,该方法操作简便、无二次污染且可节约能源;本发明公开的多孔黏土基改性生物炭复合材料,采用本发明的制备方法获得,其去除废水中铅、镉、砷的吸附效率高达98%以上,降低土壤中重金属铅、镉、砷有效性达90%以上,同步稳定多种重金属能力强且长效性较好,该多孔黏土基改性生物炭复合材料在除去废水和/或土壤重金属中的应用前景十分广阔。

728

728

0

0

本发明公开了一种回收低品位铜冶炼渣中铜的方法;该方法是将铜渣破碎后和氧化硼混合,置于空气气氛下焙烧熔融;焙烧产物经过缓冷‑重凝,得到改性后的铜渣,改性铜渣经破碎、球磨、浮选分离,得到高品质铜精矿,该方法能使铜渣中细颗粒的铜矿物凝聚生长为粗粒铜,改善浮选效果,实现铜渣的二次资源化,解决了铜渣中铜颗粒粒度细、浮选回收精矿质量差等问题,实现了铜渣的资源化利用。

821

821

0

0

本发明公开了一种高效分解回收铜渣中有价金属的方法;该方法是将铜渣和六氟合铝酸钠混合球磨后,置于空气气氛下焙烧;焙烧产物经过破碎、磁选分离,得到磁铁矿,该方法能在温和条件下使铜渣中不可回用的铁资源定向调控高效转化为磁铁矿,实现铜渣的减量化及二次资源化,解决了铜渣末端开路、国内高品位铁矿石资源匮乏和环境污染问题,为铜渣的处理开辟了一条绿色可持续发展道路。

1008

1008

0

0

本发明公开了一种高铁电解锰渣中复杂铁锰物相高效分解,铁、锰同步回收的方法。将含复杂铁锰物相的电解锰冶炼废渣在保护气氛(N2)下进行中性焙烧,通过控制焙烧条件使锰渣中铁锰复杂相分解为氧化铁和二氧化三锰。同时电解锰渣中挥发物和结晶水等在中性焙烧过程中去除,使锰渣中铁锰的得到提高品位。中性焙烧产物可直接经球磨解离后通过梯级磁选实现铁锰的高效分离回收,或者经还原焙烧处理,将氧化铁进一步还原为四氧化三铁,还原焙烧产物经上述球磨‑磁选工艺后将铁锰分离回收。该方法适用于各类难处理的含铁锰矿或锰渣,具有适用范围广,工艺设备简单,易于操作等优点。可将高铁电解锰渣中复杂铁锰物相的高效分解及铁锰物相的分离回收,实现含铁锰固废的减量化与资源化。

847

847

0

0

一种超细高纯二氧化硅的生产方法。本发明将石 英粉原矿在搅拌球磨机上水洗脱泥,再将水洗脱泥后球磨,酸 浸,调整pH值在2~3之间,加入烷基聚乙烯基季胺盐,反应 完全后去除上层清水,再水洗抽滤,烘干即得超细高纯二氧化 硅。本发明将超微细加工和提纯浸出工艺同时进行,具有工艺 简单、流程短、成本低、易于规模化大批量生产,有利于节约 人力、物力和财力;利用本发明生产的二氧化硅具有粒径小(平 均粒度≤1μm)、纯度高(SiO2≥ 99.86%, Fe2O3≤0.029%, Al2O3≤0.059%)和白度高(Wr≥93.6%)的特点。

944

944

0

0

一种高铬渣量烧结配方及协同发泡陶瓷生产工艺,其配方的原料组成按体积计为:铬渣25‑65份、高岭土0‑20份、尾矿渣20‑55份、长石5‑30份、发泡剂0.1‑0.5份、还原剂1‑15份、抑制剂1‑5份;还原剂为活泼单质和低价化合物中的一种或多种,利用该配方生产发泡陶瓷的步骤为:1、原料预处理、2、配料球磨;3、将球磨所得浆料经干燥处理制粒;4、布料装窑;5、经1100度—1200度高温煅烧、待自然冷却后即得发泡陶瓷产品。本发明中的方法采用湿法处理与陶瓷化制备相结合的处理技术,有效解决铬渣的安全处置问题,实现铬渣无害化、资源化处理,具有显著的经济效益,环境效益和社会效益。

850

850

0

0

本发明公开了一种浮选回收炼铜废弃耐火材料中金属铜的方法。本发明公开了一种浮选回收炼铜废弃耐火材料中金属铜的方法,将炼铜废弃耐火材料原矿破碎后,进行湿式球磨后;以煤油作为辅助捕收剂,黄药作为捕收剂,松油醇作为起泡剂,六偏磷酸钠作为抑制剂,对所述矿浆进行浮选分离,得到浮选精矿和浮选尾矿。本发明不仅解决了现有炼铜废弃耐火砖堆存的问题,还能综合利用废弃耐火砖资源、变废为宝。

909

909

0

0

本发明公开了一种高性能球团的制备方法,包括:S1、将粗粒级的石灰石、白云石、焦粉和返矿进行球磨,得到细磨物料,然后对细磨物料、精矿粉进行高压辊磨,得到预处理原料;S2、将预处理原料、粘结剂按照设定比例配料,进行强力混匀,得到混合料;S3、将混合料进行润磨,再进行造球;S4、对生球进行外滚焦粉,得到混匀料;S5、将混匀料进行多层布料、干燥、点火烧结、保温、冷却、破碎和整粒,即得。本发明利用强力混合和润磨相耦合的处理方式,通过二者的相互协同,使得复合粘结剂不但在矿物宏观颗粒上充分分散,而且能够实现其微尺度的分散,增强复合粘结剂分子与矿物颗粒表面的物理化学作用,改善生球质量和后续球团烧结效果。

本发明涉及一种利用钒钛磁铁矿综合回收钒、钛用于制备电池级氟磷酸钒钛钠。为解决钒钛磁铁矿中钒钛的利用率低问题,本发明提供一种冶金方法提取钒钛磁铁矿中的钒钛作为制备电池级的氟磷酸钒钛钠。技术方案包括钒钛磁铁矿焙烧后水浸出钒,转底炉还原生产高钛渣和珠铁,钛渣用硫酸法生产钛白,原料混合球磨制备氟磷酸钒钛钠。本发明不仅可以有效的解决钒钛磁铁矿中钒、钛的回收,为制备电池级氟磷酸钒钛钠提供充足的原料,而且制备的氟代磷酸钒钛钠具有优异的电化学性能。

655

655

0

0

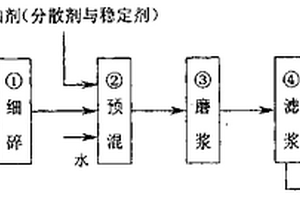

本发明公开了一种利用煤泥制备低灰低硫水煤浆的方法,包括如下步骤:步骤(1):煤泥加水浆化后经分级、球磨处理,得到固含量为40%~60%的矿浆,矿浆中‑0.074mm颗粒占固体部分总质量的70%以上;步骤(2):加水调节步骤(1)制得的矿浆的固含量为15%~45%,然后加入浮选药剂进行多级浮选,收集浮选煤精矿;步骤(3):步骤(2)制得的浮选煤精矿进行压滤处理,压滤获得的滤饼含水量为28%~38%;步骤(4):将步骤(3)的滤饼和分散剂搅拌、分散成浆体;控制浆体粘度小于或等于1200mPa·s;步骤(5):向步骤(4)的浆体中投加稳定剂和pH调整剂,继续搅拌匀化得到低灰低硫水煤浆。本发明可以大幅度提升产品附加值,实现煤泥的高效清洁利用,经济效益与环境效益显著。

654

654

0

0

一种冶选联合分步回收渣中有价金属的方法,本发明将铜钴锰渣经过球磨后用水浆化,加入硫化钠进行一次硫化转化,保持温度反应一段时间后液固分离,一次转化后液用于废水中和,一次转化渣经过一次浮选过程产出硫化铜精矿;一次浮选尾矿控制条件进行二次硫化转化,二次转化渣通过二次浮选产出硫化钴精矿,二次选矿尾渣回收锰。本发明同时采用硫化转化和选矿相结合分步回收渣中有价金属,这些过程紧密关联,单独过程都不能达到溶液中有价金属选择分离的预期效果。铜钴锰渣不经过溶解即可实现有价金属的相互分离;采用分步硫化转化技术实现了浮选过程铜和钴的分离回收,铜和钴的回收率达到98.0%以上。

1088

1088

0

0

本发明公开了一种环保高效的钨冶炼方法,向钨矿物原料中加入氧化剂混合球磨后进行NaOH压煮分解得到钨酸钠浸出液,钨酸钠浸出液再经离子交换得到仲钨酸铵产品。本发明在现有NaOH压煮‑离子交换工艺的基础上,通过在磨矿环节加入氧化剂分解钨矿物表面的有机选矿药剂,降低其在NaOH压煮及钨酸钠结晶过程中的影响,避免NaOH压煮过程中料浆“起泡冒槽”,缩短压煮时间,提高钨矿物分解效率,且有利于钨酸钠溶液结晶,同时还可以降低钨冶炼废水中的COD,使其满足国家《污水综合排放标准GB 8978‑1996》一级排放标准的要求(COD≤100mg/L)。

本发明公开了一种用于高钙萤石反浮选预脱除方解石的组合药剂,包括抑制剂和捕收剂,将羟基乙叉二磷酸抑制剂以及皂化油酸和十二烷基磺酸钠的混合捕收剂应用于萤石反浮选,解决了高钙萤石难处理甚至不能利用的问题;该组合药剂的用量少,成本低,具有推广潜力。还公开了该组合药剂的使用方法,包括如下步骤:将高钙萤石原矿破碎后用球磨机磨矿,得到的矿浆中依次加入抑制剂和捕收剂并搅拌,然后充气进行反浮选预脱除方解石,得到方解石精矿。该方法操作简单,成本低廉,能够高效地分离高钙萤石中的萤石与方解石,所得方解石精矿中方解石品位和回收率均较高,而萤石品位和回收率均较低,减少了原矿中萤石的损失,从而大大改善了萤石的后续处理。

953

953

0

0

本发明公开了一种改善转炉铜冶炼渣中浮选效果的方法,该方法是将铜渣破碎后,与碳酸钠药剂混合均匀,混合后的混合物经过球磨磨至一定细度、调节合适的矿浆浓度、然后添加适量的浮选药剂和起泡剂,使含铜矿物与脉石矿物分离,最终得到高品质铜精矿。该方法能使浮选过程中,含铜颗粒与脉石矿物得到更充分的解离,改善浮选效果,实现铜渣的二次资源化,解决了铜渣中因铜颗粒粒度细、浮选回收精矿质量差、尾矿中铜含量高等问题,实现了铜渣的资源化利用。

831

831

0

0

一种精确控制自动加球方法,本发明先将不同直径的磨矿介质进行按粒径分类储存在精确控制自动加球装置的储球仓;据矿石的性质、磨矿粒度和配比要求,计算出各种不同直径的磨矿介质的比例;再计算出不同直径的磨矿介质的数目,并输入对应直径磨矿介质缓冲室出口的计数器;启动介质通道控制器的控制电机和缓冲室出口的计数器,当计数器变为零时,控制电机自动切断。本发明可以对单个储球仓添加的磨矿介质实行连续控制,能使加入球磨机中磨矿介质的配比达到最佳状态,提高了磨机的磨矿效率,降低磨机的单位能耗量。

769

769

0

0

本发明公开了一种不脱泥浮选铁锂云母的方法,包括粗磨、粗选、扫选、精选、中矿再选和再磨步骤,具体为:将锂云母原矿和六偏磷酸钠混合后球磨得到粗磨矿,将两次扫选得到的泡沫产品并入粗精矿后给入精选一作业,三次精选得到的中矿混合起来后进入中矿再选作业,中矿再选作业得到的精矿进入再磨作业,再磨产品返回粗选作业或精一作业。本发明采用六偏磷酸钠为浮选调整剂,陶瓷球为磨矿介质,且加入了中矿再选和再磨步骤,能够显著抑制细泥对浮选的有害影响,因此浮选前不需要进行脱泥步骤,具有反应效率高、步骤简单、回收率高等优势。

992

992

0

0

本发明公开一种基于回收太阳电池制备锂离子电池负极的方法,其包括:(1)机械移除废旧太阳电池铝框和接线盒得到硅太阳电池组件,再通过高温加热除去组件的EVA粘结层和背板有机物,剥离面层钢化玻璃,得到硅片;(2)将硅片浸泡于硫酸中去除铝背电极和硅片表面的锡、铅;(3)用清水清洗步骤(2)得到的硅片并将其机械破碎,通过磨矿制得粒度小于2mm的硅粉;(4)将硅粉置于高能球磨机中球磨,得到纳米级锂离子电池硅负极。本发明避免了传统太阳电池回收需要消耗大量酸碱液和后续加工利用时高耗能的缺点,无需对太阳电池硅表面氮化硅、银、铜进行处理,仅通过高能球磨和煅烧的方法将上述成分直接利用得到锂离子电池硅负极材料。

本发明公开了一种用于磨机设备的装载量直接测定装置,包括安装有带角度尺的激光测距仪和控制器,其中激光测距仪的信号输出端通过RS232接口接入控制器的信号输入端,所述激光测距仪的发射端沿磨机轴线立面对准磨机内,且发射端的高度高于磨机内最高装载料位。相应的,本发明还提出了一种装载量直接测定方法,利用激光测距仪直接测定磨机底料定点高度,以此测定球磨机内的装载量,有效、直观地防止了磨机胀肚,在稳定进料的情况下,可发现磨矿效率料高料低变化上所反映的问题,从而为磨机稳定的工作,打下了良好的基础。

1008

1008

0

0

一种天线罩用耐大功率密度微波辐射涂层,其能承受功率密度为17.6~80.0W/cm2的微波辐射,涂层的介电损耗角正切值为3.7~3.8×10-2,涂层为直接粘附于天线罩表面的涂层。该涂层的制备方法包括:先将环氧树脂、氮化硼粉、矿石粉、溶剂和助剂按比例混合,将混合物使用球磨工艺细化,得到组分A;将组分A与酚醛树脂按比例混合,将混合后的涂料涂覆于天线罩材料表面;将涂覆有涂料的天线罩材料进行加热固化,即得到耐大功率密度微波辐射涂层。本发明产品的介电损耗正切值低、性能稳定,且制备简单、成本低。

752

752

0

0

本发明公开了一种重金属废物的硫化处理及其中有价金属回收的方法。采用以下步骤:将含重金属废物破碎后,与硫磺单质及相应硫化促进剂进行球磨混料,进一步细磨与活化后,将活化细渣置于反应釜内,在温度为160~240℃,反应压力为1.8-2.2MPa条件下利用硫磺歧化反应将废物中重金属转化为稳定的金属硫化物,完成水热硫化反应过程,随后通过硫化矿浮选的方式进行金属的回收。采用水热硫化的方式可以使渣中重金属的硫化率达到90%以上,硫化过程中无二次污染。本发明既可用于废渣中有价金属的硫化回收,也可用于重金属废渣的硫化稳定化处理。

1059

1059

0

0

一种铜烟灰冶选联合处理的方法,将铜烟灰球磨至要求粒度后在水溶液中浸出,加入硫化钠使整个料浆的金属离子混合电位控制在要求数值,同时加入硫酸调整料浆的pH值保持在要求数值,当溶液电位稳定后继续搅拌一段时间后过滤,浸出液控制金属离子混合电位与pH值分别产出硫化砷和硫化锌沉淀后送废水处理,浸出渣经过碱性球磨转化后直接浮选产出铜精矿和浮选尾渣。本发明采用控电位硫化浸出和选矿相结合的方法分步回收有价金属,这些过程紧密关联,单独过程都不能达到铜烟灰中有价金属选择分离的预期效果。砷和锌的浸出率均达到95.0%以上,铜直收率达到98.0%以上。

853

853

0

0

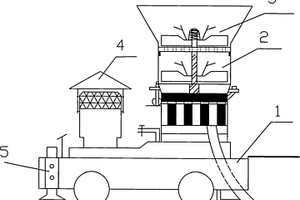

一种利用工业废石膏一步法制建筑石膏粉的方法,将热风连续通入球磨机内,将磷石膏连续从球磨机的进料端的进料口喂入球磨机内,进入球磨机内的磷石膏在磨内热风和磨球或/和磨锻的反复冲击、研磨下,随磨球或/和磨锻翻滚和热风流动的磷石膏物料同时进行烘干、脱水和粉磨,将磷石膏一步转化为以半水石膏和无水可溶性石膏为主要矿物成分的建筑石膏粉末混合物料;建筑石膏粉末混合物料随湿热气流从球磨机出料端的出料口排出,经连接管道直接进入选粉机内,选粉机分选出预定粒径分布范围的建筑石膏粉,即为目标产品;其余的超细粒径粉末和轻质杂质随湿热气流从选粉机废气出口排出,经连接管道直接进入收尘器,经收尘器净化粉尘后的含湿废气排空。本发明产能高,投资较少,能耗低。

859

859

0

0

本发明公开了一种对赤泥进行磁化焙烧‑磁选的方法,该方法包括如下步骤:将赤泥烘干、破碎、磨矿至粒径为0.25mm以下,与一定量的碱木质素还原剂均匀混合;将赤泥与碱木质素还原剂的混合物料加入微波反应装置内,进行微波磁化焙烧,得到焙砂;将得到的焙砂自然冷却后进行球磨,将球磨矿浆在磁选机中进行磁选,得到铁精矿。本发明采用碱木质素为还原剂,微波为加热热源,具有焙烧成本低、加热条件温和、加热速度快、选择性加热以及安全性高和经济环保等优点。

764

764

0

0

本发明公开一种锂离子电池硫化锑纳米棒负极的制备方法,该方法包括以下步骤:称取预设质量的硫化锑和多孔碳,加入到球磨罐中,按预设质量比加入球磨珠,将硫化锑和多孔碳球磨,得到二者的混合料;将得到的混合料在氩气气氛中熔融退火处理,使硫化锑重组,冷却后得到被多孔碳部分或全部包覆的硫化锑纳米棒负极材料。该方法可以直接以天然辉锑矿为电极活性物质,通过与多孔碳材料熔融复合,能够制备得到多孔碳包覆的辉锑矿纳米棒负极。采用该方法制备负极材料,具有突出的优势:成本低、工艺短、调控简单,无“三废”产生,性能优良,适合大规模产业化推广。

本发明公开了一种通过重选‑煤油聚团浮选联合工艺回收废弃耐火材料中有价金属的方法,将废弃耐火材料原矿破碎后,进行第一次湿式球磨,然后通过两段摇床重选后,得到摇床精矿产品,回收摇床精矿中的粗粒金属,而摇床中矿和尾矿混合后,再进行第二次湿式球磨,以煤油作为辅助捕收剂,黄药、乙硫氮作为捕收剂,松油醇作为起泡剂,浮选回收微细粒金属。通过重选回收粗粒金属,结合浮选强化微细粒金属的捕收,最终实现废弃耐火砖中有价金属的高效回收,具有较高的经济价值。

964

964

0

0

本发明属于煤炭洁净化技术领域,具体公开了一种高硫煤脱灰脱硫方法,包括步骤有:往高硫煤中加水进行浆化处理,得到浓度为20~30%的矿浆;分级球磨,使粒径小于0.074mm的颗粒在所述矿浆中的含量占50%以上;将所述球磨后的矿浆加入浮选药剂进行浮选处理,得到浮选煤精矿和浮选尾矿;将所述浮选煤精矿进行机械化学活化辅助化学药剂脱硫处理、过滤,得到精煤;所述精煤的灰分含量≤8%、含硫量≤1%。该方法复合利用浮选‑机械化学活化处理技术,从而获得低硫含量的精煤产品。

708

708

0

0

本发明公开了一种细粒级包裹金的强化浸出方法,该方法是将氰化渣、黄铁矿烧渣、黄铁矿硫酸渣或含金硫化矿焙砂等含金物料与浸金药剂、pH调整剂及氧化剂和分散剂等加入到水基溶剂中进行球磨浸出,得到超细磨浸出浆料,所得超细磨浸出浆料转入高压反应釜中,补加浸金药剂、氧化剂和水基溶剂,再通入空气或富氧空气,进行加压浸出,过滤分离,得到含金贵液和浸出渣,该方法工艺简单,操作方便,能实现细粒级包裹金物料的高效浸出,得到的贵液即可采用现有的活性炭吸附-解吸-电解、锌粉(丝)还原等工艺回收金,适用性强,具有显著的经济效益。

923

923

0

0

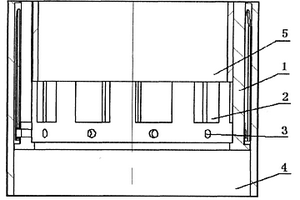

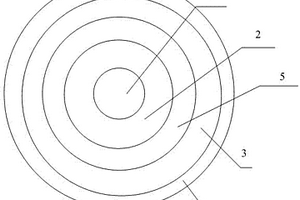

本发明公开了一种自动加球机,包括:钢球仓(1);钢球计量装置,其称重斗(7)位于所述钢球仓(1)的钢球出口下方,并通过称重传感器(9)安装于机架(2);加球执行机构,位于所述称重斗(7)的钢球出口下方并且与所述称重斗(7)吊挂连接。该自动加球机解决了目前各种型号自动加球机普遍存在的钢球仓较小,人工补球频繁以及困扰自动加球机的小规格钢球计量的问题,其运行可靠,计量准确,适合选矿厂的球磨机特别是细磨球磨机钢球的自动添加,保证了球磨机的充填率始终处于最佳的状态,同时也是实现选矿厂磨矿自动化控制的关键设备。

679

679

0

0

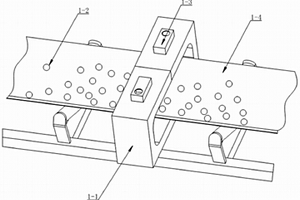

本发明涉及的是一种精确控制自动加球装置,本发明可以将不同直径的磨矿介质在添加进入球磨机之前进行按粒径分类,对补加的磨矿介质进行精确化,确定不同磨矿介质直径的添加比例,包括磨矿介质储球仓,磨矿介质收集滑道,磨矿介质通道控制器和振动器。本发明实现了加入球磨机中的磨矿介质的配比达到最佳状态,使磨机的磨矿效率得到提高,降低磨机的单位能耗量,磨矿产物的粒度得到改善将有益于后续的选矿作业,使精矿品位得到提高,实现增产节能。

中冶有色为您提供最新的湖南长沙有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日