全部

1058

1058

0

0

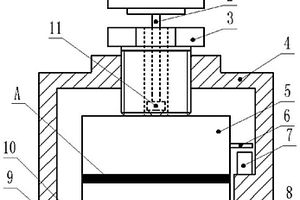

本发明提供一种树脂矿物复合材料结合部动刚度和阻尼测量装置及方法,涉及机械制造及动力学技术领域。该装置在支撑壳体中心放置预埋有金属贴片的上下试件,上下试件的下的接触面构成结合部;支撑壳体顶部中心开有内螺纹通孔,压紧螺栓与之配合压紧结合部试件。压紧螺栓中心开有通孔,激振杆一端安装有压电式力传感器,另一端与激振器相连并通过螺栓通孔将压电式力传感器压在上试件的上表面。在上下试件的预埋金属贴片正下方有电涡流位移传感器。本发明还提供了使用该装置测量结合部动刚度和阻尼的方法。本发明的测量装置及测量方法,能够用于测量构成结合部试件自身具有高阻尼及其自身相对刚度较小的结合部,装置结构简单,测量方法有效可行。

929

929

0

0

多孔质陶瓷纳米级复合材料功能球,其特征是由电气石、麦饭石、沸石、黄土、活性炭、有机物扩孔剂、粘结剂制成,其配料重量百分比是:电气石20-40%、麦饭石10-25%、沸石2-10%、黄土8-15%、活性炭20-35%、有机物扩孔剂1-5%、粘结剂5-10%。本发明与现有技术相比,具有配料合理、使用长久、空气净化效果好、功能多等特点,本产品能持续释放负离子、远红外线,重金属离子吸附固定脱毒,使水瞬间负离子化、弱碱化,使室内、车内的空气质量完全达到国家规定的标准。本产品还能激发人体细胞活性,促进植物生长发育,具有一定的防辐射能力。本产品经国家地质实验中心检测,其脱除甲醛能力在20分钟时间内达到58.3%,在500分钟内达到81.4%,是真正意义的环保产品,具有广阔的市场前景。

869

869

0

0

一种玻璃钢复合材料中空腹异型材及其成型工艺,克服了现有技术只能生产形状简单的规格的玻璃钢型材,并且由于采用连续玻璃毡,使异型材价格也较高的问题。其特征在于,采用土锅中碱玻璃纤维作纵向拉力、刚性和抗剪的增强材料,采用无续毡作横向及其它方向的拉力、刚性和抗剪的增强材料,采用热固性或热塑性树脂作热固成型剂,经牵引、切割、拉挤成成品。优点在于防腐好、强度高、不变形、隔热性能好,而且造价低,其造价仅为铝合金窗的1/4,塑料窗的1/3。

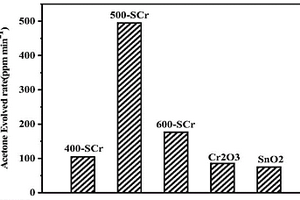

本发明属于光催化材料技术领域,具体公开了一种降解气态污染物的光催化复合材料Cr2O3‑SnO2及其制备方法和应用,制备方法如下:将一定摩尔比的铬盐和锡盐在去离子水中混合,持续搅拌0.5‑3h,烘干,得到催化剂的前驱体。将前驱体放置于坩埚内,在惰性气体或者空气条件下进行煅烧,煅烧的温度为300‑800℃,煅烧时间为1‑4h,自然冷却至室温,研磨后得到复合光催化材料Cr2O3‑SnO2。利用本发明的方法制备的Cr2O3‑SnO2复合光催化剂,能够使得电子空穴对有效分离,降低电子空穴的复合率,进而可以有效的提高光催化活性,达到高效地降解气态污染物的目的。

1004

1004

0

0

本发明公开了一种复合材料偏置变形复合轧制技术,其方法步骤是先将要复合轧制的金属进行无清刷表面处理,只清刷软金属表面,硬金属表面经碱性脱脂后再经盐酸酸洗,并在NaOH溶液中中和,送入加热炉中烘烤,将表面清刷后的软金属放到加热炉中加热,然后用异径异步轧机轧制;最后进行扩散退火。其主要优点是提高结合强度,可达到软金属的基体强度,硬金属变形量仅为4%以下,提高深冲性能,扩大钢铝复合板使用范围,可广泛应用于汽车、航空、化工、炊具和家电等行业。

本发明属于超高温陶瓷领域,具体为一种原位反应制备MB2‑MC‑BN超高温陶瓷基复合材料的方法。原料由MN粉(M=Ti,Zr,Hf或Ta)和B4C粉混合而成,在热压炉内进行原位反应热压烧结或在放电等离子体烧结炉内进行反应烧结。在保护气氛下,升温速率为10~100℃/分钟,烧结温度为1900℃~2100℃,烧结时间为10分钟~2小时,烧结压强为20MPa~40MPa,最终得到MB2‑MC‑BN复合材料(M=Ti,Zr,Hf或Ta),该复合材料可作为固体火箭发动机的喷管喉衬或超高速飞行器的鼻锥、翼前缘等耐高温结构元件的候选材料。

861

861

0

0

本发明涉及一种二氧化钛/石墨烯复合材料及其制备方法与在能源和清洁环境领域应用。石墨烯所占的比例为1~25wt%,其余为二氧化钛;其中,二氧化钛的形态是介孔结构或高能面占优,且二氧化钛都均匀分散在石墨烯表面。采用钛源与石墨烯为初始原料,以水或有机溶剂为反应溶剂,通过水热合成或水解反应,得到具有介孔结构的二氧化钛或高能面占优的二氧化钛纳米片与石墨烯复合的纳米复合材料。本发明能在水溶液体系中进行,且产物结晶度高。该复合材料可应用于动力离子电池负极材料,具有较高充放电容量、优异大电流充放电、稳定循环性能,也具有非常好的光催化性能,可以用于有机污染物光降解和光解水制氢。

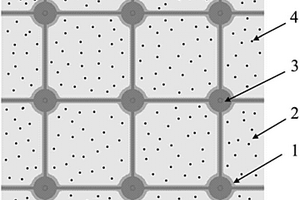

本发明属于复合材料领域,提供一种基于容器‑管道网络的增强/自修复一体化复合材料及其制备方法,包括基体材料和容器‑管道网络骨架结构。基体材料中均匀分散有催化剂;容器‑管道网络骨架结构由空心球壳和圆柱管道按周期性贯通连接而成,为避免应力集中,空心球壳和圆柱管道连接处通过圆角过渡;空心球壳内部装填修复剂,圆柱管道用于将修复剂输送至材料各处。基体材料出现损伤后,将诱导其附近的输送管道发生破裂并释放修复剂,修复剂在基体材料中催化剂的作用下发生交联反应,从而实现损伤的自修复。本发明提供的增强/自修复一体化复合材料,既具有优良的力学性能,又能实现对损伤的持续修复。

788

788

0

0

本发明公开了一种新型耐磨抗冲击聚丙烯复合材料,包含以下重量份的组分:聚丙烯树脂66~78份、耐磨剂1~4份、增韧剂8~13份、无机填料10~15份和助剂0.1~2份;耐磨剂包括硅酮母粒和聚四氟乙烯。本发明所述新型耐磨抗冲击聚丙烯复合材料选用硅酮母粒和聚四氟乙烯作为耐磨剂,可以降低材料表面的摩擦系数,提高材料的耐磨性能。本发明还公开了一种新型耐磨抗冲击聚丙烯复合材料的制备方法。

1023

1023

0

0

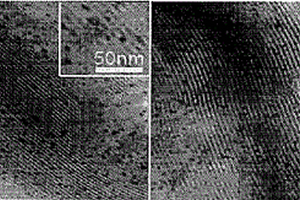

本发明涉及电磁波吸收材料领域,具体为一种具有多重共振性能的金属-半导体型电磁波吸收纳米复合材料及其机械化学改进合成制备方法,这种材料具有优异的全雷达波段吸收性能。复合材料为Fe/TiO2,两相紧密相连,Fe晶粒尺寸20-60nm,TiO2晶粒尺寸25-65nm。(1)将氧化铁、钛粉与占前两者总重量5-15%的TiO2粉在高能球磨机中球磨30-40小时,进行机械化学反应;其中,氧化铁与钛粉质量的比例为1.70-1.90;(2)将所得粉体放到退火炉中进行退火,退火温度为350℃-960℃,退火时间为10-90分钟。由于此种复合材料在2-18GHz频段内都有强烈的吸收,因此可以作为隐形飞行器表面涂层,同时可以解决在X波段(10-12.4GHz)和Ku波段(12.4-18GHz)在移动电话、智能传输、局域网和雷达系统等应用上的电磁波冲突问题。

790

790

0

0

本发明提供一种新型复合材料电池盒箱体结构优化设计方法,属于复合材料结构设计领域。为了保证侧面挤压强度,在箱体内部放置截面空心加强筋作为结构加强件。为了提高整体刚度,抵抗变形。沿箱体四壁设置了外凸形的加强结构。为了提高底部刚度,保证底部的抗压能力,在箱体底部设置了网状交叉形加强筋。材料的选择,在减重的前提下,选用碳纤维预浸料和玻璃纤维预浸料进行整体的铺放设计。电池盒上盖的减重。上盖总厚度为H,为了减重,中间1/3H材料层是由网状交叉型框架代替,保证上盖基本刚度。进行力学仿真测试,为了更好的进行侧压,在侧面压头挤压处用轻质材料填满凹坑处,保证侧压时的侧压力分布均匀,同时提高侧面的刚度。

817

817

0

0

本发明涉及材料领域,即提供了一种超混杂植物 纤维增强铝合金,其主要特征在于用植物纤维替代了 ARALL复合材料中的kcvlar纤维。因而价格便 宜,常温机械性能好,重量轻,并且同铝合金一样具有 屏蔽电磁波的作用,同时绝热效果又较铝合金好,是 一种有远大发展前途的铝合金及低温结构钢的替代 材料,将会带来巨大的经济效益和社会效益。

1035

1035

0

0

本发明属于纳米复合材料领域,具体涉及一种碳纳米管‑氧化石墨烯增强聚合物基复合材料的制备方法。本发明是利用疏水性π‑π相互作用将亲水性氧化石墨烯和碳纳米管组装为两亲性可控的Pickering体系稳定剂,在界面自由能降低过程的驱动下,碳纳米管‑氧化石墨烯的混杂材料聚集于活性单体/水界面,形成稳定的水包油乳液体系,由碳纳米管和氧化石墨烯组装成的纳米碳混杂结构包覆在活性单体液滴表面,经聚合和模压成型后,获得碳纳米管‑氧化石墨烯混杂增强聚合物基复合材料。

1089

1089

0

0

本发明涉及一种制备纳米材料的方法,该方法是:将3~20ml共溶剂与50~500mg金属 前驱物配制成溶液,并将该溶液和磁搅拌子放入反应器底部;在反应器中放置载体50~500mg, 载体与反应器底部留有一定的距离;在50℃~250℃下保温1h后,通入CO2至压力10~40MPa, 进行磁搅拌,反应1~24h后,缓慢泄压;取出反应器内反应后物质的样品,在400℃下焙烧 12h,得到金属氧化物/载体复合材料;在350℃~550℃下,用H2还原金属氧化物,得到金属 /载体的纳米复合材料。本发明有益效果是:制备成本降低,环境污染减少,所制备的纳米复 合材料中金属纳米粒子粒径小、分散均匀且金属负载量大。

872

872

0

0

本发明公开了一种新型二氧化钛和二氧化锰复合材料的制备方法,包括:步骤一、将钛酸丁酯加入水中,配制成钛酸丁酯溶液;步骤二、将钛酸丁酯溶液超声震荡,水解后得到带有烷基的二氧化钛悬浮液;步骤三、将带有烷基的二氧化钛悬浮液进行水热处理后,过滤、洗涤得到二氧化钛粉末;步骤四、将高锰酸钾和硫酸锰分别加入水中配制成溶液后,分别进行水浴及电脉冲处理;步骤五、将二氧化钛粉末与电脉冲处理后的高锰酸钾溶液和硫酸锰溶液混合后,进行水热处理、过滤、洗涤、干燥后得到二氧化钛和二氧化锰复合材料。本发明提供的新型二氧化钛和二氧化锰复合材料的制备方法,制得的二氧化钛和二氧化锰复合材料相对于其他二氧化锰复合材料面电容大幅度提高。

本发明涉及腐蚀与自润滑领域,具体公开一种摩擦氧化调控表面生成自补充润滑相的复合材料及制备方法。该复合材料以微米级Ti、Ni或Co金属(合金)粉为基粉,与Mo粉(或Mo粉与W粉的任意组合)、Ag粉混合,经放电等离子烧结成型。本发明通过复合材料成分优化,高温摩擦磨损时精密调控表面氧化产物,诱导形成低熔点复合氧化物,致使发汗,实现自润滑,避免了传统方法添加过量自润滑陶瓷相降低复合材料韧性的缺点。本发明复合材料兼具Ti、Ni或Co金属(合金)的高模量、高强度、耐腐蚀性、热稳定性及表面AgMoxOy氧化物的自润滑性,可用于航空、航天、能源、化工等尖端工业领域中服役的转动密封、高温轴承等精密基础件。

1095

1095

0

0

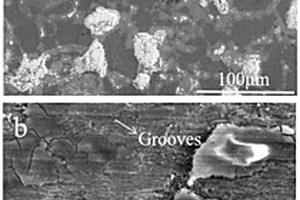

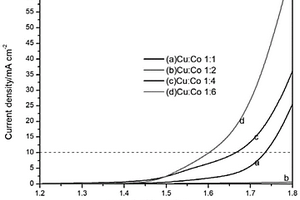

本发明公开一种CuCo/Ti3C2Tx复合材料及其制备方法和应用。制备方法包括如下步骤:于Ti3AlC2中,加入LiF和浓HCl,室温搅拌72~75h后,离心,加入插层剂,超声1~2h,再次离心,得Ti3C2Tx粉末;将Ti3C2Tx粉末超声分散于去离子水中,获得Ti3C2Tx黑色溶液;将硝酸铜和硝酸钴加入Ti3C2Tx黑色溶液中,超声溶解后,加入碱性物质,所得混合溶液加入到反应釜中,于100℃下,保持4~5h,所得反应物,离心,洗涤,真空干燥,得CuCo/Ti3C2Tx复合材料。本发明的CuCo/Ti3C2Tx作为电催化水分解的阳极材料,具有较好的催化性能。

806

806

0

0

一种原位自生金属基复合材料制备技术,其特征在于:首先将能够反应生成合适增强相的元素均匀混合,要求粒度尺寸<0.1mm,在50MPa~150MPa压力下成型,再按下述步骤制备复合材料:(a)母料的熔炼:将选择的基体合金(如:Al,Zn)熔化,对Al合金过热度要求在120~450℃;对Zn合金过热度要求200~450℃;(b)反应物料的加入:在熔体达到温度时,把反应物料压制块用钟罩压入到熔体中,保持2~20分钟;(c)搅拌:搅拌2~3min;(d)保温:10~30min;(e)浇注成型。本发明简单实用,价格相对低廉。

986

986

0

0

本发明涉及陶瓷基复合材料及制备方法,具体为一种热压制备氧化铝增强钛硅铝碳基(Ti3Si1-xAlxC2/Al2O3,其中0<x≤0.1)陶瓷复合材料及其制备方法。Ti3Si1-xAlxC2被原位生成,Al2O3作为增强相存在于Ti3Si1-xAlxC2基体中。具体制备方法是:首先,以钛粉、硅粉、铝粉、石墨粉和氧化铝粉为原料,以无水酒精为介质,在玛瑙罐中球磨16~24小时,干燥并过筛后装入石墨模具中冷压成型(10~20MPa),在真空或通有氩气的热压炉内烧结,升温速率为10~15℃/分钟,在1500~1600℃烧结,保温时间为30~120分钟,施加压力为20~40MPa。本发明与原位热压制备的Ti3Si1-xAlxC2单相陶瓷相比具有高硬度、高弹性模量、高弯曲强度、高剪切强度、耐磨性能好等综合机械性能优越的特点。

1013

1013

0

0

本发明提供了一种无机纳米颗粒‑明胶核壳结构复合材料纳米颗粒的制备方法,该方法包括:明胶溶解在无机纳米颗分散液中,得分散有无机纳米颗粒的明胶水溶液,滴加极性有机溶剂得到的无机纳米颗粒‑明胶核壳结构的复合材料微、纳米颗粒的悬浊液中加入交联剂进行交联反应,最终得到以无机纳米颗粒为核、以明胶为壳的无机纳米颗粒‑明胶核壳结构复合材料微、纳米颗粒。本发明首次提供了使用共沉淀法制备以无机纳米颗粒为核、以明胶为壳层的核壳结构复合材料纳米级颗粒的制备方法,方法简单便捷,有利于应用到工业化大量生产。

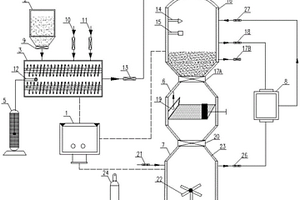

本发明属于环保材料技术领域,提供了一种固废生物质制备有序介孔碳‑金属复合材料联产生物炭的装置与方法,包括中央控制单元、进料单元、双螺旋混料传送装置、多功能反应器、pH调节器、固液分离装置、水热耦合炭化装置和热解气循环装置。针对有序介孔碳领域苯酚、甲醛等碳前驱体有毒有害的问题,研发了稀酸耦合金属盐催化水热酸解固废生物质代替有毒试剂,并可实现固废生物质高值化利用。金属盐的原位掺杂可获得有序介孔碳‑金属盐复合材料,该产品兼备双电层和赝电容储能特质,电储量优异。金属盐的原位催化可获得高孔隙率的生物炭材料。一体化设备的设计实现了酸解、固化和炭化连续式运行,有利于实现工业化推广和应用。

850

850

0

0

本发明涉及氧化铝—碳氮化钛—钛镍复合材料及其制备方法,复合材料组成的体积百分数为:Al2O3:60~94,Ti(C,N):5~35,Ti+Ni:1~12;制备工艺步骤:第一步是原料混合和干燥:(1)将原料Al2O3粉末和TiCN粉末与球磨介质、表面活性剂混合、球磨、干燥;(2)将原料Ti粉末和Ni粉末与球磨介质混合、球磨干燥,钛与镍原子配比为1∶1~1∶4;(3)将步骤(1)和(2)混合干燥后的粉末,加入球磨介质混合、球磨、干燥,Ti和Ni粉末加入量为1~12vol%,第二步是粉末成形与烧结:将步骤(3)处理后的混合粉末加入热压炉中,在氩气气氛、温度为1400~1700℃,压力为25~35MPa下热压成形。本发明优点是:材料综合性能硬度、强度和韧性明显提高,更适合机械工业用的刀具材料。

1204

1204

0

0

本发明涉及一种复合材料和复合材料为载体的催化剂及其制备和应用,具体是基于静电纺丝技术和溶液法,制备基于金属氧化物‑导电材料复合纤维/MO2‑C及以其为载体的电催化剂N/MO2‑C。其电催化剂载体/MO2‑C为金属氧化物‑导电碳材料复合纤维,催化剂Pt的引入可以将催化剂载体分散到溶液中然后还原法引入Pt催化剂颗粒,也可以通过在纺丝液中添加Pt盐前躯体,然后一步法制备Pt基电催化剂。本发明通过导电碳材料的加入以及后期聚合物纳米纤维的一步低温处理,既保证了所制备的载体的疏松多孔结构,同时保证了碳材料于载体的导电性和结构的稳定性,此外空气或氧气气氛下的一步低温处理既保证了金属前驱体盐的氧化,同时保证了聚合物前体的分解和碳材料的稳定存在。 1

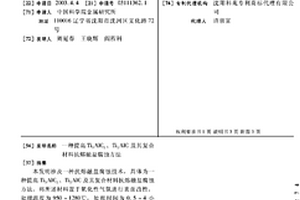

本发明涉及一种抗熔融盐腐蚀技术,具体为一种 提高Ti3AlC2、Ti2AlC及其复合材料抗熔融盐腐蚀方法,将所述材料置于氧化性气氛进行表面改性,处理温度为950~1280℃,处理时间为0.5~4小时。本发明在950~1280℃含氧气氛中表面改性处理后的Ti3AlC2、Ti2AlC和Ti3AlC2/Ti2AlC复合材料在表面生成了致密并且与基体结合良好的氧化层,经高温表面改性后抗熔融盐腐蚀性得到大幅度提高。

776

776

0

0

一种Cu-Fe复合材料的制备方法,属于有色功能材料制备技术领域。方法为:1)快速凝固Cu-Fe合金的制备;2)磁场作用下的均匀化处理,得到过饱和Cu-Fe合金;3)磁场作用下Fe析出相的形成与粗化,得到粗化的Cu-Fe合金;4)磁场和低温作用下马氏体转变,得到马氏体转变的Cu-Fe合金;5)室温完全马氏体转变,得到充分马氏体转变的Cu-Fe合金;6)磁场作用下Fe的吸附生长,得到Cu-Fe复合材料。本发明的方法,增加晶界处Fe的富集,促进Fe在晶界处的析出;加速γ-Fe的析出和粗化;促进马氏体转变速率和比率;制备的Cu-Fe合金,在相同减面率时的导电率,比现有技术提高了10~50%。

1099

1099

0

0

本发明涉及一种利用锡碳化钛分解原位生成碳 化钛弥散强化铜基复合材料及其制备方法,利用弥散在铜(Cu) 基体中的锡碳化钛(Ti2SnC)的分 解原位得到在铜基体中弥散分布的碳化钛 (TiCx)颗粒,制备成一系列成分 的复合材料,其中碳化钛的含量为1~20vol.%。具体制备方法 是:将锡碳化钛超细粉按预定比例与铜粉混合;混合粉末经球 磨5~15小时后,装入石墨模具中冷压,施加的压强为5~ 15MPa,在通有保护气氛的热压炉内烧结,烧结温度为800~ 900℃、烧结时间为0.5~3小时、烧结压强为30~50MPa;再 将得到的复合材料在950~1050℃退火2~8小时。本发明可以 在简单的制备工艺下原位制备出具有高硬度和高强度的碳化 钛弥散强化铜基复合材料。

本发明公开了一种碳纤维增强酚醛气凝胶复合材料及其制备方法和碳纤维增强炭气凝胶复合材料,属于气凝胶复合材料制备领域。以碳纤维毡体作为增强体,将预先配好的工业酚醛、乙二醇、六次甲基四胺、去离子水混合溶液浸渍碳纤维毡体,加热经过相分离得到复合材料湿凝胶,经过常压干燥得到碳纤维增强酚醛气凝胶复合材料,在高温下炭化得到碳纤维增强炭气凝胶复合材料,通过添加不同含量的去离子水可以在不改变树脂和溶剂配比基础上有效调控密度。本发明制备基体气凝胶的原料为工业酚醛树脂,来源广泛且价格低廉;制备周期短,本发明中经相分离得到的湿凝胶不用经过溶剂置换,直接常压干燥即可得到碳纤维增强酚醛气凝胶复合材料。

原位合成(TiW)C颗粒增强铁基复合材料及制备方法,属于耐磨钢铁材料的改性领域,是用钨原子部分替代碳化钛中的钛原子,形成了(TiW)C颗粒增强复合材料,其重量百分比化学组成为C:0.566-2.397%,Ti:2.264-4.758%,W:4.383-18.267%;该种材料可用粉末压型电弧熔炼工艺,也可以采用块体原料真空感应电炉熔炼工艺,以真空感应电炉熔炼为佳;由于生成的(TiW)C颗粒比重与铁基体比重相近,而且界面相溶性好,结合力强,大大减少了(TiW)C在熔体中的偏析程度,解决了高温下颗粒加入难的问题,便于制备;大幅度地提高了耐磨材料的耐磨性能。

821

821

0

0

本发明涉及一种C/C复合材料与铜或铜合金的连接方法,属于异质材料连接领域,解决现有技术中存在的活性涂层制备方法复杂、热处理温度过高、接头强度低等问题。通过活性元素Ti和Si在C/C复合材料表面的物理化学反应形成层状过渡反应层,提高钎料的润湿性并形成较强的界面结合,实现C/C复合材料与铜或铜合金的紧密连接。本发明采用活性Cu-Si钎料实现了C/C复合材料与铜或铜合金的连接,通过活性元素Ti和Si在界面的物理化学反应,形成CC/(TiC+SiC+Ti5Si3)/铜或铜合金的过渡界面,结合强度高;焊后焊缝为纯铜组织,有利于通过塑性变形减缓接头热应力。本发明的主要技术效果在于:与活性铸造法相比,本发明制备的接头强度高,抗热震性能优异,活性元素Ti与Si引入方法简单。

1046

1046

0

0

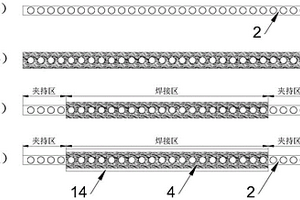

本发明公开了一种热塑性塑料及其复合材料电阻焊接元件的制备方法,包括导电网格表面处理,静电纺丝,清理夹持区,热压成型四个步骤。在对导电网格进行物理或化学表面处理的基础上,将待焊接的复合材料的基体或类基体材料通过静电纺丝的方法附着到导电网格的孔隙和表面,能够有效的解决基体对导电网格的浸渍效果和相容性较差的问题,同时减少焊接界面中存在的孔隙和气泡,并且产生的富树脂区能够防止电阻焊接过程中的电流泄露,提高焊接效率和焊接质量。

中冶有色为您提供最新的辽宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日