全部

1068

1068

0

0

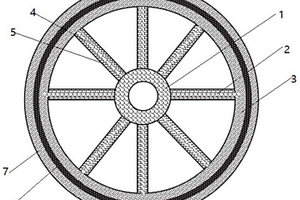

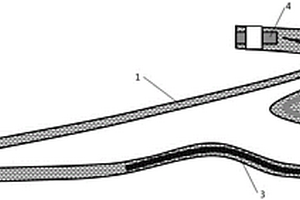

本实用新型涉及一种三维编织热塑性复合材料汽车轮圈,属于热塑性复合材料汽车结构部件领域,该汽车轮圈包括三部分组成:三维混杂纤维编织汽车轮毂、单向/三维混杂编织复合材料结构轮辐、缠绕/三维混杂编织复合材料结构轮辋。其中三维混杂纤维编织轮毂采用混杂纤维的多维度编织结构增强;单向/三维混杂编织复合材料结构轮辐其中芯部采用单向纤维热固性树脂拉挤成型骨架制备,外部利用三维混杂纤维编织结构增强;缠绕/三维混杂编织复合材料结构轮辋的芯部采用单向纤维热固性树脂缠绕成型形成骨架,外部利用三维编织结构增强。最终在织物结构整体成型后,通过热塑性树脂高温高压注射成型或采用特定低粘度热塑性树脂真空灌注一体成型。

1031

1031

0

0

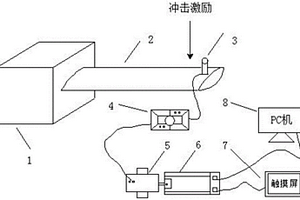

本实用新型公开了一种基于OPC技术的复合材料叶片固有频率测试平台,其结构包括叶片装夹机构、压电式传感器和信号适调仪,所述叶片装夹机构的侧面设有复合材料叶片,所述复合材料叶片的表面设有压电式传感器,所述压电式传感器通过复合材料叶片与叶片装夹机构固定连接,该一种基于OPC技术的复合材料叶片固有频率测试平台,有益效果是,精度高,可处理一般控制器硬件所无法处理的大幅度高频率信号,可以实现不同铺层角下复合材料风力机叶片的固有频率的精确测试;适合用于科研和教学。同时利用PLC和触摸屏开发了一套自动化控制流程,使频率测试及频谱分析过程更为具体、形象,有利于风力机叶片设计和测试技术的研发及推广,结构简单,易于实现。

1030

1030

0

0

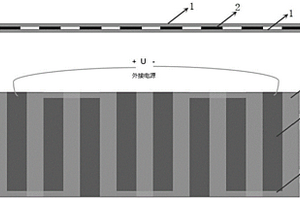

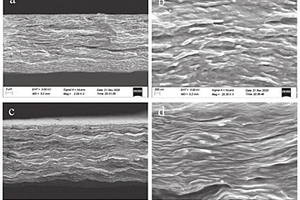

本发明属于复合材料制备技术领域,具体涉及一种中空多层树脂基复合材料及其制备方法和应用。本发明基于碳纳米管/石墨烯导电薄膜的多空结构特性和优异的电热特性,将碳纳米管/石墨烯导电薄膜与热塑性复合材料预浸料交叉、错层叠层铺放,通过内部或者外部电极连接,使碳纳米管/石墨烯导电薄膜形成导电网络,通电状态下碳纳米管/石墨烯导电薄膜发热,通过结构和电路设计确保需要升温固化和连接的任意位置均有碳纳米管薄膜发热,并在压力条件下实现热塑性复合材料预浸料的固化连接。并以此制备系列单层复合材料平板、波纹板以及多层中空复合材料板,制备方法简便,制备产品质量更轻、强度更高,因此具有良好的实际应用之价值。

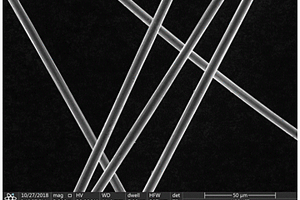

本发明涉及一种石墨烯‑钛酸铁‑二氧化钛纳米纤维复合材料及其制备方法与应用。本发明中石墨烯‑钛酸铁‑二氧化钛纳米纤维复合材料的主体为钛酸铁‑二氧化钛纳米纤维,钛酸铁‑二氧化钛纳米纤维的直径为100‑150nm,石墨烯广泛存在于纳米纤维复合材料中,并紧紧包覆在钛酸铁‑二氧化钛纳米纤维表面,所述的石墨烯‑钛酸铁‑二氧化钛纳米纤维复合材料是将钛酸铁‑二氧化钛纳米纤维复合材料与氧化石墨烯复合制得。本发明制备的石墨烯‑钛酸铁‑二氧化钛纳米纤维复合材料作为电池负极材料具有较高的充放电比容量,良好的循环稳定性和倍率性能,并且制备方法步骤简单,具有规模化生产的潜力。

733

733

0

0

本发明提供了一种利用原位还原,制备石墨烯/聚合物复合材料的新方法。包括以下步骤:步骤一、将聚合物加入到有机溶剂中,磁力搅拌,使其溶解。步骤二、将氧化石墨加入到同一种有机溶剂中,超声分散均匀。步骤三、将上述两种溶液混合,搅拌均匀。步骤四、利用反溶剂法沉淀复合材料,过滤、洗涤、干燥,得氧化石墨烯/聚合物复合材料。步骤五、将复合材料置于反应釜中,加入还原剂,冲入惰性气体,在高温高压条件下反应。步骤六、反应结束,将反应釜置于冰水浴中迅速降温、泄压。步骤七、将得到的复合材料过滤、洗涤、干燥,即得石墨烯/聚合物复合材料。该方法简单易操作,且聚合物作为基体可以有效防止石墨烯的团聚,实现氧化石墨烯的还原。

972

972

0

0

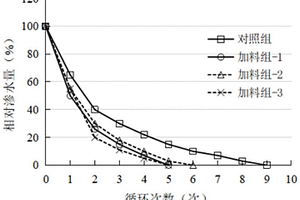

本发明提供了一种高阻尼性树脂基矿物复合材料及其制备方法和应用,属于复合材料技术领域。以质量百分含量计,高阻尼性树脂基矿物复合材料包括以下制备原料:骨料85~90%、粘合剂8~13%、橡胶颗粒0.5~1.5%和偶联剂0.1~0.5%。本发明通过在复合材料中添加一定量的橡胶颗粒,橡胶颗粒在复合材料中会形成“海‑岛”结构,能够有效的阻挡、吸收振动能量,所以阻尼效果明显。此外,“海‑岛”结构对复合材料的机械性能并未产生明显影响,保障了复合材料具有良好的物理性能。

793

793

0

0

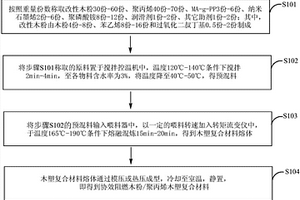

本发明属于复合材料制备技术领域,公开了一种纳米石墨烯和聚磷酸铵协效阻燃木粉/聚丙烯木塑复合材料及其制备方法。解决现有以聚磷酸铵为阻燃剂的木粉/聚丙烯木塑复合材料相容性差、力学性能低、阻燃性差、耐热性差的问题。木塑复合材料由改性木粉、聚丙烯、MA‑g‑PP、纳米石墨烯、聚磷酸铵、润滑剂和其它助剂组成。制备方法:一、称取原料;二、原料混合处理得到预混料;三、预混料进行熔融混炼制得木塑复合材料熔体;四、熔体通过模压或热压成型即得协效阻燃木粉/聚丙烯木塑复合材料。本发明大幅度降低了聚磷酸铵的用量,并且改进了木塑复合材料的阻燃性能、物理机械性能及耐热性能;工艺简单。

1154

1154

0

0

本发明公开了一种改性Ppy‑MXene复合材料及制备方法与应用,制备方法为:向MXene分散液中添加吡咯进行聚合反应获得Ppy‑MXene复合材料;将离子液体制备成水包离子液体微乳液;将水包离子液体微乳液与Ppy‑MXene复合材料的溶液进行混合,超声处理获得改性Ppy‑MXene复合材料。本发明制备的复合材料操作简单高效,原料廉价易得,无需复杂设备,在宽温度范围内具有优异的倍率性能和循环寿命。

1322

1322

0

0

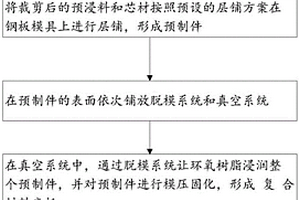

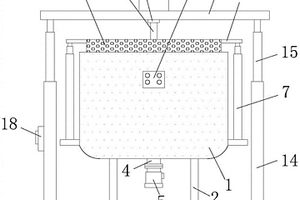

本发明涉及一种复合材料床板的制备方法,包括以下步骤,步骤一,将预浸料从冷库中取出在室温下解冻,将芯材表面打粗,将解冻的预浸料和打粗的芯材按照床板的尺寸进行裁剪;步骤二,将裁剪后的预浸料和芯材按照预设的层铺方案在钢板模具上进行层铺,形成预制件;步骤三,在预制件的表面依次铺放脱模系统和真空系统;步骤四,在真空系统中,通过脱模系统让环氧树脂浸润整个预制件,并对预制件进行模压固化,形成复合材料床板;步骤五,依次脱去真空系统和脱模系统,并将复合材料床板从钢板模具中取出,即得到复合材料床板。本发明一种复合材料床板的制备方法操作简单、成型周期短、生产成本低。

1061

1061

0

0

本发明涉及一种挤出发泡用聚丙烯复合材料,按重量份计,包括如下组分:聚丙烯30~70份;阻尼材料15~40份;增强材料10~30份;增容剂1~10份;抗氧剂0.05~0.5份;所述聚丙烯的熔融指数为0.5~10g/10min(230℃,2.16kg),熔体强度>30cN(毛细管牵引法,2mm口模);所述阻尼材料为在0~50℃范围内最大阻尼因子tanδ>0.3的阻尼聚合物或其复合材料。本发明提供的聚丙烯复合材料中高熔体强度的聚丙烯与阻尼材料复配在一起后可以满足发泡需求,对阻尼减震具有协同作用,在复合材料的阻尼性能方面起到了一种增强效果,使得复合材料的阻尼性能得到了大幅度的提高。

1211

1211

0

0

本发明属于金属材料加工领域,特别涉及一种高塑性钛基复合材料制备方法。本发明所述的高塑性钛基复合材料制备方法,包括以下步骤:1)球磨混粉:将TiB2粉末和TA15颗粒球磨,使TiB2粉末包覆在TA15颗粒的表层,得到TA15/TiB2核壳结构的初步粉体I;将TiB2粉末和TA2颗粒球磨,使TiB2粉末包覆在TA2颗粒的表层,得到TA2/TiB2核壳结构的初步粉体II;2)将初步粉体I和初步粉体II混合,置于模具中,惰性气体保护,热压烧结,保温,保压,冷却,得钛基复合材料。本发明提供的高塑性钛基复合材料制备方法提高了钛基复合材料的强度和塑性。

811

811

0

0

本发明公开一种双晶片结构压电纤维复合材料,由上交叉指形电极、中间交叉指形电极、下交叉指形电极交叉指形、压电纤维和高分子聚合物构成,压电纤维和高分子聚合物交替排列,交替排列的压电纤维和高分子聚合物在压电纤维复合材料的厚度方向上为两层排布。本发明双晶片结构压电纤维复合材料,具有高柔韧性及优异的压电驱动特性,可以提供大量程的驱动变形能力;双晶片结构压电纤维复合材料集压电纤维、聚合物及交叉指形电极于一体,集成度高,便于操作及使用;此外,双晶片结构压电纤维复合材料采用切割‑填充法制备,工艺简单,成本低廉,生产周期短,产品性能稳定。

1099

1099

0

0

本实用新型公开了一种塑料加工厂用树脂基复合材料分离装置,包括分离桶、出料接头、电磁阀、筛滤机构和搅拌机构,所述分离桶上安装有筛滤机构。本实用新型含有筛滤机构,树脂基复合材料分离后,玻璃纤维等增强材料被阻挡在滤筒内,电动推杆上升时将滤筒由分离桶内逐渐托举出来,此时人工将滤筒内的玻璃纤维等增强材料取出即可,大大方便了树脂基复合材料的分离;装置含有搅拌机构,搅拌机构的电机工作时,可带动搅拌轴转动,此时搅拌轴上的搅拌扇可对分离桶内的溶剂和树脂基复合材料搅动,有利于树脂基复合材料的树脂快速的溶解到溶剂中,便于加快树脂基复合材料的分离,装置结构巧妙,大大方便了树脂基复合材料的分离。

本发明属于聚四氟乙烯改性技术领域,具体的涉及一种高性能氧化碳纤维/石墨/聚酰亚胺改性聚四氟乙烯高分子复合材料及其制备方法。本发明所述的复合材料按质量分数计,包括以下原料:氧化碳纤维3%~5%;石墨粉末3%~5%;聚酰亚胺3%~10%;聚四氟乙烯余量。所述制备方法如下:(1)制备氧化碳纤维,干燥;(2)将石墨和聚酰亚胺分别干燥;(3)将聚四氟乙烯、氧化碳纤维、石墨、聚酰亚胺依次加入到混料机中混合,过筛,得到复合材料粉末;(4)在模具模腔中加入复合材料粉末,冷模压成型、烧结。本发明所述的复合材料摩擦系数低、磨损量小、热稳定性高、机械强度高、使用寿命长;同时本发明提供了其制备方法,制备成本低廉。

926

926

0

0

一种高延性水泥基复合材料,涉及水泥基复合材料技术领域,包括以下组分:硅酸盐水泥、粉煤灰、石英砂、聚乙烯醇纤维、水、聚羧酸型减水剂、高吸水树脂和轻烧氧化镁,所述的硅酸盐水泥和粉煤灰构成胶凝材料;各组分的配合比设计为:按质量比:硅酸盐水泥1.00,粉煤灰3.00,减水剂0.02,高吸水树脂0.016,轻烧氧化镁0.24,水胶比0.30,石英砂的砂胶比0.36;按体积比:聚乙烯醇纤维占高延性水泥基复合材料总体积的0.02。本发明提供了一种高延性水泥基复合材料,该高延性水泥基复合材料在自然环境中可以快速实现自我修复,具有寻找速度更快,效果更优的自愈合方式。

957

957

0

0

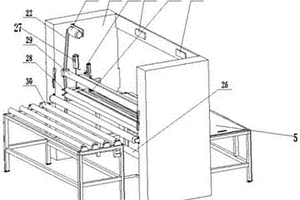

本发明公开了SMC复合材料撕膜裁切装置,所述SMC复合材料撕膜裁切装置包括本体,本体上设置有撕膜装置、裁切装置,取料台,所述撕膜装置包括主电机、主送片辊轴、上撕膜辊轴、下撕膜辊轴、导料板,所述裁切装置包括切料台、第二液压机、压料板、无杆气缸、切割刀片,所述取料台位于无杆气缸下方,所述取料台上设置有伺服电机、取料输送带。本发明该SMC复合材料撕膜裁切装置通过设置撕膜装置,能够实现对SMC复合材料进行撕膜操作,设置裁切装置方便对SMC复合材料进行裁切,具有结构简单,操作方便等特点。

735

735

0

0

本发明涉及了一种壳聚糖ZIF‑8复合材料及其制备方法与应用。所述壳聚糖/ZIF‑8复合材料的微观形貌为壳聚糖相互交结在一起,形成三维网络状结构,ZIF‑8纳米颗粒均匀负载在三维网络状结构的壳聚糖上。本发明还提供上述壳聚糖/ZIF‑8复合材料的制备方法:(1)制备壳聚糖微球;(2)制备壳聚糖/ZIF‑8复合材料。本发明制备的壳聚糖/ZIF‑8复合材料结合了壳聚糖和ZIF‑8的优点,通过其独特的三维网络状结构和活性官能团之间的氢键,静电相互作用,π‑π共轭和金属配位效应,对污水中有机物、阴离子的吸附能力和吸附效率远远高于纯壳聚糖微球和过量负载ZIF‑8纳米颗粒的壳聚糖微球。

913

913

0

0

本发明属于复合材料制品模具制作技术领域,是基于手糊成型工艺技术,纹路表面复合材料制品制作。本发明涉及硅胶模具制作技术和手糊成型玻璃钢模具制作技术,适用于部分具有纹路表面的复合材料制品成型所需模具的制作方法,解决了金属模具不宜加工的纹路表面模具难题,打破了常规复合材料制品的模具制作方法。本发明的优点是在其他产品的纹路表面上,通过反复成型,从而制得带有纹路的复合材料制品模具。本发明采用的工艺成型方法易操作、辅材消耗低、成本低、产品性能高。

1041

1041

0

0

本发明公开了一种三维编织复合材料假肢及其制备方法,通过多种高性能纤维,利用多种三维立体编织结构组合的技术,进行三维编织复合材料脚部和小腿部假肢构件的制备。在腿部或脚部假肢构件三维织物预制体编织完成后,在预制体厚度方向采用特定纤维进行二次铺缝强化。同时在假肢构件频繁耐弯、耐压的部位采用金属增强件或复合材料构件内嵌强化方法以提高该部位的抗疲劳载荷的能力。最后热固性树脂胶液为基体,浸渍上述预制体,复合固化成型。通过腿部和脚部假肢构件的结构设计和组合式三维编织复合材料的成型,在达到假肢构件轻质便携目的的基础上,有效提高复合材料假肢的整体力学性能和抗疲劳载荷的性能,同时可提高假肢制备的效率和使用寿命。

1000

1000

0

0

本发明属于材料和电化学技术领域,具体地,涉及一种石墨烯/炭微球复合材料的制备方法。以水溶性淀粉和氧化石墨为原料,先后经淀粉水解,超声分散氧化石墨,两步升温合成炭微球,再经炭化活化,制得电化学性能优异的石墨烯/炭微球复合材料。加入氧化石墨目的在于提高石墨烯/炭微球复合材料的电化学性能。本发明的效果和益处是通过加入氧化石墨制备石墨烯/炭微球复合材料,可显著提高炭微球的电化学性能,方法简单且加入微量氧化石墨即有显著效果。所制电化学性能优异的石墨烯/炭微球复合材料在超级电容器等电化学领域具有广阔的应用前景。

761

761

0

0

本发明属于碳纤维复合材料技术领域,具体涉及一种四氧化三钴/碳纤维复合材料及其制备方法与应用。所述四氧化三钴/碳纤维复合材料的制备方法,包括:(1)以水为溶剂,加入硝酸钴与尿素,搅拌,得到玫瑰色溶液;继续加入碳纤维,反应得到氢氧化钴/碳纤维;(2)以氢氧化钴/碳纤维为前驱体,煅烧,得到四氧化三钴/碳纤维复合材料。本发明采取两步法制得的四氧化三钴/碳纤维复合材料,既具有优异的导电导磁性能,又保持了轻量化特点,解决了现有碳纤维用于树脂复合材料时磁性能差、低频防护性能差的问题,更适用作轨道车辆车体及关键部件的复合材料。

841

841

0

0

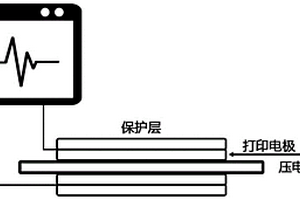

本发明属于压电复合材料制备与加工技术领域,涉及一种3D打印压电钛酸钡复合材料的制备方法及压电器件。其制备方法包括如下步骤:采用3D打印将压电复合材料打印液制成压电复合材料层,压电复合材料由压电材料和聚合物组成,压电材料为压电钛酸钡;采用3D打印在压电复合材料层的表面制备打印电极,然后加热进行高压极化。本发明采用3D打印技术打印压电复合材料,并在打印过程中使颗粒完成取向,提高压电性能。材料打印完成后,直接打印电极层及保护层,确保材料的稳定性。

1137

1137

0

0

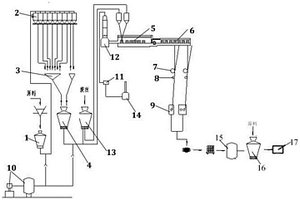

本发明公开了一种玻纤增强聚丙烯复合材料生产系统及方法,属于无机非金属材料技术领域。上述玻纤增强聚丙烯复合材料生产系统包括:混料装置、加热装置、池窑拉丝装置浸润集丝装置及复合材料混料挤出装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼,然后利用复合材料混料挤出装置对复合材料的原料进行混合挤出得到玻纤增强复合材料。本发明玻璃纤维生产设备简单,制备的玻璃纤维与聚丙烯树脂相容性好,制备的玻璃纤维增强树脂复合材料在汽车轻量化的大背景下具有更广泛的应用。

940

940

0

0

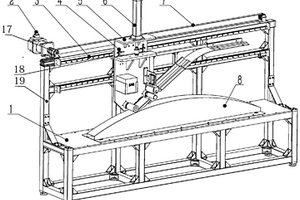

本发明提供一种复合材料板簧铺放装置,其包括机架,机架的下部设有铺放平台,铺放平台的上方设有成型模具;机架的上方还设有可水平运动的移动装置,移动装置连接设有可竖直运动的铺放装置。利用安装在机架上的平移小车驱动铺放装置沿水平方向移动,实现柔性压辊与成型模具曲面的全程覆盖;铺放装置移动时,升降气缸使柔性压辊随成型模具弧面沿竖直方向做凸轮运动,且保持柔性压辊与成型模具弧面压力恒定,实现复合材料预浸料在成型模具曲面的逐层铺贴。本发明还提供一种复合材料板簧铺放方法,应用该复合材料板簧铺放装置,替代人工铺贴,大幅提高复合材料板簧的生产效率,实现复合材料板簧的批量生产,可广泛应用于复合材料成型领域。

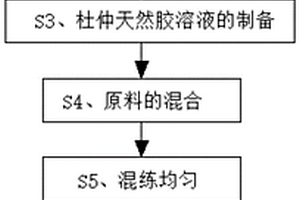

本发明公开了一种基于纯碳石墨烯与杜仲天然胶共混的橡胶复合材料的方法,涉及橡胶复合材料技术领域。本发明橡胶复合材料的制备方法工艺中将石墨烯和杜仲天然胶进行混合分散,其次加入分散剂、硅烷偶联剂、促进剂以及硫化剂,制得纯碳石墨烯与杜仲天然胶共混的橡胶,通过炼胶和硫化制得纯碳石墨烯与杜仲天然胶共混的橡胶复合材料复合材料,在制备的过程中使得石墨烯能在橡胶材料中均匀分散,有助于橡胶复合材料的力学性能、电性能以及导热性等综合性能;本发明方法工艺简单成本低廉,生产效率高、可控性好,并且能够制备高填充量的复合材料,能够满足不同工程的需要,解决了以往填充量过多,石墨烯难以分散均匀的问题。

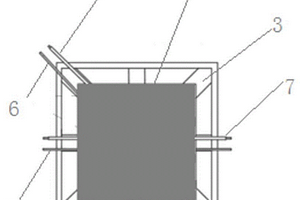

本发明涉及一种树脂基复合材料热模压固化变形的测试装置及装置的制备和使用方法,包括树脂基复合材料预浸料和中间布设的FBG传感器,在第n层沿着纤维轴线方向铺设FBG传感器作应变传感器,在第n层或者第n+1层或者第n-1层铺设作为温度补偿的参考传感器,模具侧壁框板上设有引线沟槽,表面覆有耐高温高分子薄膜,传感器的引线从引线沟槽中引出且与信号接收器接通,闭合模具,热压成型,实现固化成型在线实时监测。本发明解决FBG传感器在复合材料热模压固化变形监测时栅区脆弱易断以及在封闭的全刚性热模压模具中若引线不当则造成监测信号不能有效传输的问题,同时针对内植FBG传感器的复合材料结构件和全刚性模具的脱离困难问题。

932

932

0

0

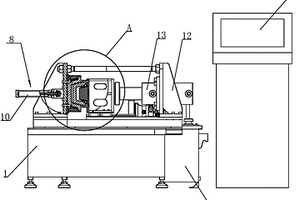

本实用新型公开了一种复合材料工况测试试验机,包括机架,机架上固定安装有支座,支座上固定安装有固定热板,滑动安装有活动热板座,活动热板座上固定安装有与固定热板对应的活动热板,固定热板内凹设有呈锥台状的试验腔,活动热板凸出设有与试验腔对应的试验台,固定热板和活动热板上分别设有加热器;机架上设有驱使试验台压向试验腔的推动装置,机架上还设有驱使试验台离开试验腔的推出装置。本实用新型能够模拟复合材料的摩擦使用状态,通过对复合材料多次加热和加压,判断摩擦时复合材料的使用寿命;可以测试复合材料耐磨面的摩擦系数,检测复合材料使用性能,从而为选择使用耐磨复合材料提供有力参考,设计合理,测试使用方便。

1139

1139

0

0

本实用新型公开一种复合材料夹芯管材,包括复合材料内蒙皮,位于整个材料的最内层,夹芯芯材位于所述复合材料内蒙皮的外层,复合材料外蒙皮设置在所述夹芯芯材的外层,阳模用于制作夹芯管材,并且呈中空结构且两端钻通气孔以便于空气流通,铺层材料用于铺设在所述复合材料外蒙皮外层,BOPP带用于将所述铺层材料进行缠紧,作为外蒙皮材料,隔离材料包覆在所述BOPP带的外层。本实用新型优化传统的复合材料,通过设置的多种材料相互配合,并且在阳模结构的作用下使各种材料相互融合,一体成型,提高整个夹芯管材的密封性,这样一体成型的结构设计力学结构较为稳定,不易变形,使用时安全性能较高。

950

950

0

0

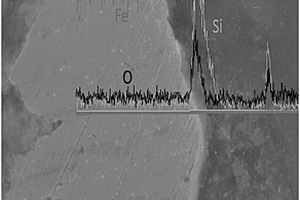

本发明涉及一种制备具有核壳结构的软磁复合材料的方法,包括以下步骤:向磁性金属粉中加入第一醇类溶剂,搅拌均匀;向所述磁性金属粉与所述第一醇类溶剂的混合物中加入碳原子数为12至18的包含一个烯键的不饱和脂肪酸,进行超声处理;搅拌下,向超声处理后的混合物中加入pH调节溶液和第二醇类溶剂,得到表面处理混合物;搅拌下,向所述表面处理混合物加入正硅酸乙酯,得到具有核壳结构的软磁复合材料。所述方法在磁性金属粉表面形成厚度可控的非晶SiO2包覆层,从而提供磁损耗低、可高温热处理的软磁复合材料。

885

885

0

0

本发明涉及一种氮化硼纤维增强氮化物复合材料及其制备方法。氮化硼纤维预制体浸渍氮化物复合浆料制备氮化硼纤维增强氮化物复合材料坯体,所述氮化硼纤维增强氮化物复合材料坯体反复经硅硼氮前驱体浸渍、裂解制备所述氮化硼纤维增强氮化物复合材料,所述制备方法为本领域首创,具有开拓性的意义,通过该独创制备方法的设计,提高了氮化硼纤维增强氮化物复合材料的致密性,通过氮化物复合浆料的选择及用量的设计,提高了氮化硼纤维增强氮化物复合材料的抗烧蚀性及耐高温性,满足2500℃以上的使用要求。

北方有色为您提供最新的山东有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日