全部

1042

1042

0

0

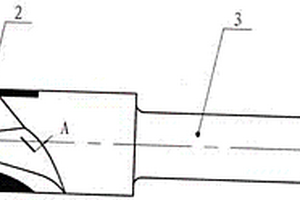

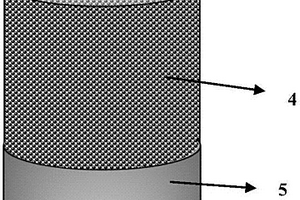

一种加工碳纤维复合材料锪钻,主要包括锪钻导轴(1)、锪钻刃部(2)、锪钻柄部(3),锪钻导轴(1)与锪钻柄部(3)连接,锪钻刃部(2)置于锪钻柄部(3)一端,其中,所述锪钻切削刃前角(4)为2°~5°,锪钻刃口f刃宽度(5)为0.03~0.05mm,锪钻切削刃后角(6)12°~14°;本实用新型特别提供的加工碳纤维复合材料锪钻,该锪钻结构人性化,使用简单、方便,克服现有碳纤维复合材料锪钻的缺陷,切削加工质量好、效率高,锪钻最少可加工1000孔/支,被加工表面粗糙度可达到Ra1.6(▽6),且生产工艺简单,制作成本低,具有重大的经济价值和社会价值。

921

921

0

0

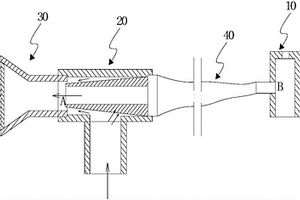

本实用新型涉及一种复合材料锪窝自吸尘工具。采用的技术方案是;由吸尘装置、风向转换装置和过滤装置构成;所述的风向转换装置具有三通端口,端口Ⅰ通过吸管与吸尘装置连接,端口Ⅱ与锪窝钻排风端口连接,端口Ⅲ与过滤装置连接;所述的风向转换装置内设有内部具有贯通通道的楔形管件,楔形管件一端与端口Ⅰ端固定,另一端伸入端口Ⅲ内。本实用新型复合材料锪窝自吸尘工具达到了锪窝和吸尘可同时进行,提高了生产效率,锪窝复材粉尘产生后就立即被吸走,对人体对环境起到非常重要的保护。本实用新型复合材料锪窝自吸尘工具在复合材料锪窝方面应用有重要的意义。

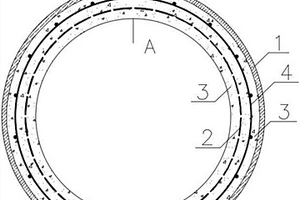

一种采用尾矿砂PVA纤维水泥基复合材料外包的钢筒混凝土管道,该管道包括尾矿砂PVA纤维水泥基复合材料层、钢筒、混凝土层和钢筋笼;钢筒的内外壁均设置混凝土层,钢筒外壁的混凝土层的外壁设置有尾矿砂PVA纤维水泥基复合材料层,钢筋笼设置在尾矿砂PVA纤维水泥基复合材料层与钢筒之间的混凝土层中布置钢筋笼。钢筒上有呈梅花型布置的圆孔,该圆孔使钢筒内外壁混凝土相互连接形成整体,加强了管道的承载力,同时通过钢筒来承受内压荷载,提高抗内压性能;尾矿砂替代部分天然砂,降低成本的同时又满足性能要求,体现经济环保的特点。

1113

1113

0

0

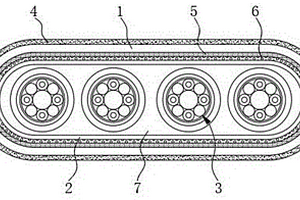

本实用新型适用于电缆技术领域,提供了一种聚氯乙烯丁腈复合材料外护套扁形防压电缆,包括外层护套、内层护套和导线组件,所述外层护套、所述内层护套和所述导线组件依次从外至内分布,所述导线组件的数量为四个,所述外层护套的外表面胶合有外绝缘层。该聚氯乙烯丁腈复合材料外护套扁形防压电缆,通过将多组导线组件进行平铺排列,使其外部形成扁形,提高了整体的抗压机械性能,外绝缘层对外界电源进行隔绝,防水层能够有效阻止雨水渗透至内部,该聚氯乙烯丁腈复合材料外护套扁形防压电缆外形采用扁形,使得整体的抗压性能得到提高,防护性能好,并且在防护的过程中还可以对导线组件进行绝缘的同时起到了防水的功能。

本发明涉及一种羟基修饰的二氧化钛复合材料及其制备方法和在回收锗中的应用。采用的技术方案是:取一定量的钛酸丁酯和正丙醇于烧杯中,混合均匀,将混合物分别加入到一定浓度的酒石酸、苹果酸或丁二酸溶液中,65℃下搅拌2h,得到的悬浮液搅拌12h后,洗涤至中性、干燥。取上述中间产物加入氢氧化钠溶液中搅拌0.5h后,洗涤至中性,得不同数量羟基修饰的二氧化钛复合材料。本发明制得的羟基修饰的二氧化钛复合材料表面含有大量羟基功能基团,可以从Cu、Al、Zn、Si和Ge的混合溶液中选择性吸附锗,不仅成本低廉、制备简单、而且稳定性好、无毒性。

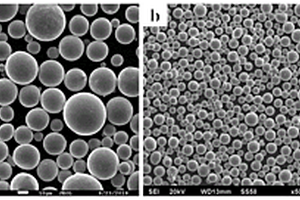

本发明涉及一种纳米多相增强钛基复合材料增材制造专用球形粉末的制造方法,包括如下步骤:S1、采用合金基体和增强相的原材料,进行电极棒的压制;S2、进行真空熔铸合成铸锭;S3、将铸锭进行制粉用电极棒的加工;S4、将制粉用电极棒进行等离子旋转电极法制粉;S5、将获得的粉末进行筛分和封装。该方法制造的钛基复合材料球形粉末,具有增强相分布均匀、纯净度高、空心球和卫星球极少、粒度集中、球形度高、流动性优异和成本低等突出优势。该方法成功地实现了纳米增强相在球形粉末颗粒内部的原位自生和超细网状结构分布,专门为纳米多相增强钛基复合材料复杂零部件的电子束选区熔化和激光熔覆法增材制造提供高品质球形粉末。

857

857

0

0

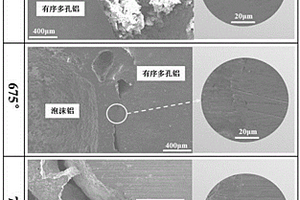

一种连续互穿型有序/无序多孔复合材料的原位制备方法,其属于金属制备的技术领域。该方法采用熔体发泡法制备无序多孔金属,采用机械加工在无序多孔金属内部加工出有序中空骨架,得到无序多孔金属预制体,再通过渗流铸造法填充有序中空骨架得到有序/无序多孔金属复合材料样品。该方法实现了有序多孔金属对无序多孔结构的原位填充,强化了无序多孔金属与无序多孔金属间的界面结合,实现了连续互穿型有序/无序多孔金属复合材料样品的制备。该方法具备工艺简单、成本低以及成品质量高等优点。

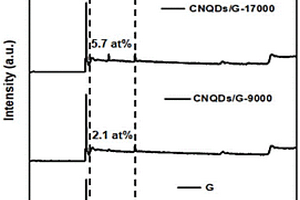

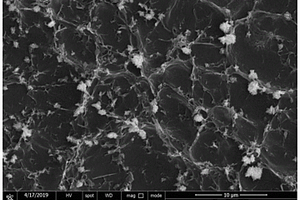

本发明属于碳材料制备技术领域,一种基于非共价键作用构筑g‑C3N4量子点/碳复合材料的方法及其应用,其中构筑方法,包括以下步骤:利用高温热聚合法,以富氮材料为前驱体制备g‑C3N4;对上述g‑C3N4利用低温预处理结合液相剥离工艺制备g‑C3N4量子点;采用机械搅拌结合高速离心工艺,使具有含氮活性基团的g‑C3N4量子点与导电性良好的碳材料通过非共价键π‑π堆积相互作用得到g‑C3N4量子点/碳复合材料。该方法具有制备工艺简单、条件温和、低能耗、高效、低成本等特点。本发明构筑的g‑C3N4量子点/碳复合材料相比于市购Pt电极表现出了更高的I3‑催化活性能,是一种在染料敏化太阳能电池中具有广泛应用前景的材料。

809

809

0

0

本发明公开了一种基于氨基化磁性空心复合材料分离食用油中磷脂的方法,包括步骤:将食用油使用正己烷稀释,加入氨基化磁性空心复合材料,使磷脂吸附在所述材料中;使用乙酸‑乙醚混合溶液洗去吸附在所述材料上的杂质,使用甲醇洗脱磷脂,于氮气下吹干。本发明提供了一种使用自制磁性空心复合材料分离食用油中磷脂的方法,提高了吸附容量和分离效率。操作简便、有机溶剂用量少、耗时短,而且净化效果良好。磁性技术结合空心材料使磷脂结合位点暴露在表面,吸附效率高,时间短。磁性材料分散于油样中,通过对目标物的主动吸附,短时间内即可实现磷脂的分离富集,而后材料由外加磁场快速分离,从而简化了前处理操作,提高了磷脂的萃取效率。

753

753

0

0

本发明涉及异种材料的焊接领域,特别涉及一种合金‑复合材料摩擦焊接接头及其制备方法。本发明通过火焰法合成工艺在合金表面原位生长CNTs涂层,进而利用覆盖CNTs涂层的合金包覆一张中间层热塑性树脂薄膜,然后与复合材料进行焊接,冷却后便获得高强度的合金‑复合材料摩擦焊接接头。由于CNTs独特的导电和传热效应,使得焊接区域树脂熔融状态得到改善;同时由于CNTs的纳米增强效应使合金与树脂间界面粘结强度得到显著改善,进而提高了焊接接头强度。本发明中的方法简单快捷、成本低、效率高、灵活性大、适应性强、容易工业化推广,同时能够应用于大型具有复杂曲面异种材料结构的连接装配。

691

691

0

0

本发明属于高分子材料领域,公开了一种超高分子量聚乙烯复合材料及其加工方法和制品。该超高分子量聚乙烯复合材料通过在超高分子量聚乙烯中加入聚乙烯醇和聚乳酸,在相容剂的作用下发生结合,进而在加入润滑剂的条件下与超高分子量聚乙烯发生协同作用,再配合使用无机填料,大大改善了超高分子量聚乙烯的流动性,降低了加工的难度,可在温和条件下挤出加工成型,且复合材料力学性能良好。

992

992

0

0

一种高阻尼石墨烯/聚合物复合材料及其制备方法,本发明涉及石墨烯材料的应用领域,具体为一种高阻尼石墨烯复合材料及其制备方法。以石墨烯或氧化石墨烯为原料,通过喷雾干燥、静电喷雾冷冻干燥、模版刻蚀等方法获得中空球状石墨烯。将球形石墨烯分散在环氧树脂固化剂中,通过简单的机械搅拌或超声处理,得到球形石墨烯均匀分散的石墨烯/环氧树脂固化剂复合体系。将球形石墨烯/环氧树脂固化剂复合体系加入到环氧树脂中,通过机械搅拌、脱泡处理经固化即可获得球形石墨烯分散均匀的环氧树脂复合体系。本发明球形石墨烯/环氧树脂复合材料,有效地结合环氧树脂本身优异的性能,通过调控中空球形石墨烯与环氧树脂分子链间的相互作用,有效地提高环氧树脂的阻尼性能、力学强度以及热稳定性。

本发明提出了一种ZnO‑GO/甲壳素气凝胶复合材料的制备方法和应用,属于环保工程领域。本发明充分利用ZnO‑GO在紫外‑可见光谱范围内的光吸收性能和增强的电荷分离效率,通过水热条件下在甲壳素石墨烯混合溶液中原位生长出纳米ZnO‑GO复合催化剂,形成三维多孔的ZnO‑GO/甲壳素气凝胶复合材料。该新型复合光催化材料具备了ZnO‑GO、甲壳素水凝胶的吸附、光催化的协同作用、可重复使用和制备条件温和的优点,可应用于染料废水、酚类废水等的处理,为降低污水中高浓度有机污染物提供一种新的可见光光催化复合材料。

1086

1086

0

0

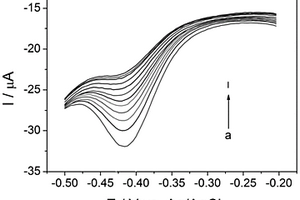

本发明涉及一种聚合离子液体修饰MXene(Ti3C2Tx)纳米复合材料及其制备方法和应用。采用的技术方案是:通过非共价相互作用制备了聚1‑乙烯基‑3‑乙基咪唑溴盐(PILs)修饰的MXene纳米复合材料,并将其固载于玻碳(GCE)电极表面,构筑葡萄糖氧化酶(GOx)与PILs‑MXene的修饰电极,成功地实现了酶与电极间的直接电子转移。本发明的复合材料可用于葡萄糖的检测,具有良好的检测性能。

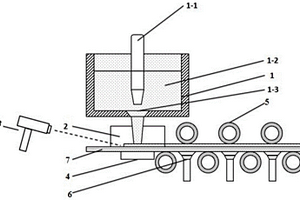

本发明提供了一种底注式浇铸装置和一种碳素钢‑蒙乃尔合金层状复合材料的制备方法,涉及合金材料技术领域。本发明提供的底注式浇铸装置包括中频感应熔炼炉1、保护气施加装置2、红外测温仪监控装置3、高频感应加热装置4、双辊传动装置5和冷却装置6;所述中频感应熔炼炉1包括塞棒1‑1、炉体1‑2和浇口1‑3。采用本发明提供的底注式浇铸装置制备碳素钢‑蒙乃尔合金层状复合材料,可靠度和安全性高,且生产效率高,制备出的碳素钢‑蒙乃尔合金层状复合材料洁净度高,并具有较高的界面结合强度,可以得到很大范围的Ni‑Fe‑Cu扩散层。

708

708

0

0

本发明公开了一种石墨烯包覆树脂颗粒的复合材料及其制备方法和应用,属于新材料及其应用技术领域。以石墨烯水系分散液与吸水树脂作为原料,利用吸水树脂吸水体积膨胀,干燥体积收缩的特点,通过简单的工艺步骤制备出粒径可控的石墨烯包覆树脂颗粒复合材料。所制备复合材料颗粒石墨烯均匀紧密的包覆于树脂基体表面,形成完整稳定的壳层结构。由于石墨烯自身优异的导电、导热性能,此种石墨烯包覆树脂颗粒材料可作为导热、导电填料应用于导热、导电及电磁屏蔽复合高分子材料的制备。

702

702

0

0

一种高合金基体金属陶瓷复合材料及其制备方法,属于耐磨材料领域。该高合金基体金属陶瓷复合材料,按体积比,高合金基体材料:金属陶瓷增强颗粒=(1~10):1;高合金基体材料C:1~8%;主合金元素为:Ni:0~60%、Mo:0~60%、Cr:0~40%、Mn:0~30%、V:0~20%、Ti:0~20%、W:0~15%、Nb:0~15%;微量添加元素为B、Si、Zr、Cu、Co、Al和稀土中的一种或几种;余量为Fe及不可避免的杂质。其制法采用程序控温液相烧结法制备,可直接用于耐磨材料,也可经后续热处理后,用于耐磨材料,复合材料中增强相与高合金基体的冶金结合界面达到40μm~1mm,整体热处理后末产生裂纹,符合耐磨材料领域的使用条件。

918

918

0

0

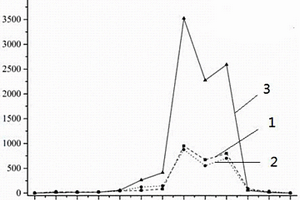

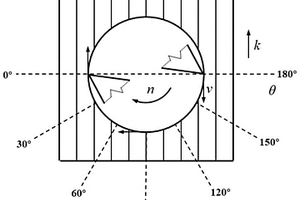

本发明一种碳纤维复合材料顺逆铣加工方式的优选方法属于机械加工领域,涉及一种碳纤维复合材料顺逆铣加工方式的优选方法。该方法基于铣削加工参数分别求解铣削过程中纤维切削角的实际变化范围,再依据所使用的材料属性和刀具结构,通过实验或有限元计算的方式确定能使加工质量最优的纤维切削角度范围。最后分别计算顺、逆铣加工时纤维切削角的实际范围落在最优范围中的比例,选择比例较大的铣削方式作为该工况下最优铣削方式。优选方法能够为实现碳纤维复合材料构件的高质、高效、高精度铣削加工提供一种新方法,实现对铣削方式的优化选择,且计算步骤简便,有很好的工程应用前景。

780

780

0

0

轮胎胎面用橡胶基复合材料,其特征在于所述轮胎胎面用橡胶基复合材料制备方法在双辊开炼机上先将氯丁橡胶和乙丙橡胶按混合均匀,再加入白炭黑、粘土和石蜡,把混合好的胶料在流变仪中热处理,在110℃~120℃处理10~15min,到热处理后的混炼胶,将热处理后的混炼胶在开炼机上依次加入氨基丙基三乙氧基,混合均匀,试样在25t电热平板硫化机上硫化,硫化工艺条件为70~80℃处理80s。本发明轮胎胎面用橡胶基复合材料在干路面操纵性和冬季牵引性方面表现出良好的性能,同时可以降低轮胎滚动阻力,进而提高车辆燃油经济性。

935

935

0

0

本发明提供一种桨叶‑桨毂双叶铺设的全复合材料螺旋桨及其制备方法。本发明由拍水面铺层、背水面铺层和桨毂增补铺层组成,其中拍水面和背水面采用桨叶‑桨毂一体化双叶片连续铺层设计,内部桨毂空缺位置采用圆形铺层增补。本发明通过改变铺层角度及铺层形状以提高复合材料螺旋桨的结构刚度,减少其受载荷时的变形,提高水动力性能,实现整体复合材料螺旋桨制备方法优化。

1170

1170

0

0

本发明一种单向复合材料钻削轴向力分布的测定方法属于纤维增强复合材料加工技术领域,涉及一种纤维增强复合材料钻削轴向力随纤维切削角度分布的测定方法。在该方法中,首先对复合材料样件进切割处理,在其表面形成凹槽结构。在现有钻削测力实验平台上进行制孔加工,制得通孔需与样件切割凹槽相交。提取钻削阶段的轴向力曲线,对比正常轴向力曲线寻找其突变点,并判断突变点即凹槽所处位置的纤维切削角度。根据加工参数计算轴向力波动周期,推算出全部周期轴向力随纤维切削角分布。本测定方法不改变钻削加工状态,不需搭建新的测量试验平台,实验操作简单、方便,采用读取轴向力突变确定其分布规律,测定结果准确可靠。

本发明涉及一种低成本高强度的碳纤维增强陶瓷基复合材料及其制备方法。其技术方案是:将酚醛树脂、乙二醇及固化剂按照质量比为(10‑15):(11‑16):(1‑2)混合并搅拌均匀制得前驱体溶液。将前驱体溶液浸渍到带界面层的碳纤维预制体中,在120‑250℃温度区间固化随后以每分钟5‑10℃速率升温至1000℃并进行多段保温,得到低密度多孔碳/碳复合材料。在1450‑1650℃温度下渗硅,并保温1‑4小时,得到碳纤维增强碳化硅复合材料。本发明通过添加乙二醇和固化剂制得基体碳为珠链网状多孔结构的碳/碳预制体,该结构有利于液态硅的渗透与分散,不易造成熔渗通道阻塞。制得碳纤维增强碳化硅复合材料具有成本低、耐高温、强度高等优点。

802

802

0

0

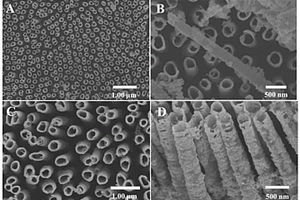

本发明属于材料制备技术领域,公开了一种近红外光响应型纳米二氧化钛复合材料的制备方法,包括以下步骤:步骤1、制备二氧化钛纳米管材料:步骤2、将铂纳米粒子修饰在二氧化钛纳米管的内壁、管端及外壁上;步骤3、制备上转换纳米粒子材料;步骤4、将上转换纳米粒子修饰在经铂纳米粒子修饰的二氧化钛纳米复合材料上;本发明的方法操作简便,可控性强,耗时较短;通过对二氧化钛纳米管进行修饰改性,使TiO2的禁带宽度变窄,拓宽TiO2的光谱响应范围,另外修饰的纳米粒子在光的照射下可以促进半导体的电子空穴对分离,增加光生载流子的寿命,增强光催化剂的催化活性。

762

762

0

0

本发明一种纤维增强复合材料加工效果评价方法属于纤维增强复合材料加工损伤评价领域,特别涉及一种碳纤维复合材料表层损伤面积的快速提取及评价方法。该方法采用数字图像处理技术分析和计算损伤区域的面积,损伤程度按照公式计算求出。首先进行像素标定,然后用彩色平板扫描仪获取被加工材料铣削前和铣削后的数字图像,将铣削前后图像的目标区域进行相减并显示出相减后的结果,确定损伤区域面积并计算损伤因子。该方法能够对碳纤维复合材料的加工损伤进行快速的评价,计算方法简单,经济成本低。测量方法简单,对测量人员的要求低;同时,该方法对所需测量尺寸的依赖性低,从而增加了结果的可靠性。

1103

1103

0

0

本发明涉及一种石墨氧化物和铜基配位聚合物(MOFs)纳米粒子复合材料及其制备方法,主要提供了一种具有多孔结构的复合了石墨氧化物和粒子尺寸在5~50nm范围内的含铜配位聚合物的材料及其制备方法。制备步骤如下:将反应物溶解于混合有机溶剂中,再将上述混合溶液在温度为80~150℃条件下,晶化反应5~20小时,自然降温后取出,经过抽滤、洗涤、干燥和焙烧,制得粒子尺寸在5~50nm范围内含铜配位聚合物分散于石墨氧化物中的复合材料,且复合材料的BET比表面积在500~2000m2/g范围内。本发明制备工艺简单,成本低,能够在温和条件下制备出一种多孔的纳米复合材料。

1190

1190

0

0

本发明涉及一种颗粒增强铝基复合材料大尺寸坯锭的粉末冶金制备方法,其特征在于,将陶瓷颗粒和铝基体粉末混合均匀后装入金属包套内封焊,并焊接抽气管;将装有混合粉末的包套放入模具内,装入普通空气电炉加热,并采用真空抽气装置在炉外对抽气管进行抽气;待除气和加热保温完毕后,将装有混合粉末及包套的模具移至压机下热压复合;模具冷却后,从模具内取出坯锭,去除包套,获得大尺寸复合材料坯锭,制备所得坯锭直径Φ400mm~Φ2000mm。采用该方法可解决现有传统粉末冶金法依赖昂贵真空热压炉或热等静压炉且无法制备特大尺寸复合材料坯锭的限制。制备出的复合材料可进行锻造、挤压和轧制等变形加工,也可直接切割加工目标零件。

732

732

0

0

一种聚丙烯基热塑性弹性体复合材料制备方法,涉及一种弹性体复合材料制备方法,该方法包括以下步骤:1.将无规共聚聚丙烯与聚丙烯基弹性体在双螺杆挤出机中进行共混制备母粒。2.将聚丙烯基弹性体与步骤1中得到的母粒一同在双螺杆挤出机中共混,得到高断裂伸长率、高力学强度的聚丙烯基热塑性弹性体。该复合材料与橡胶粒子增韧的复合材料相比,屈服强度更接近聚丙烯基弹性体,但断裂伸长率比聚丙烯基弹性体得到近2倍的提升。该方法显著提升了聚丙烯基弹性体的断裂伸长率与力学强度,同时简化了操作流程,降低了成本,为现有的国产气相聚合弹性体提供了改性思路,具有广泛的应用前景。

本发明属于超高温陶瓷基复合材料领域,具体涉及一种受树叶启发的分级增韧超高温陶瓷基复合材料及其制备方法,首先,在碳纤维上涂覆聚醚砜涂层,然后以聚醚砜为碳源在碳纤维上生长碳化硅纳米线,构筑一级叶脉和二级叶脉;其次,将生长有碳化硅纳米线的碳纤维浸渍到含有碳纳米管的超高温陶瓷浆料,构筑三级叶脉,干燥后得到预烧结坯体;最后通过热压烧结制备出一种受树叶启发的分级增韧超高温陶瓷基复合材料。本发明特殊的分级结构可以通过一级叶脉、二级叶脉和三级叶脉的拔出、脱粘、桥接等机制来改变裂纹的扩展方向、增加裂纹的扩展路径,吸收更多的断裂能,使得制备出的复合材料具有优异的抗热冲击性能、抗断裂性能。

787

787

0

0

本发明涉及一种制备金属单原子‑石墨烯复合材料的方法。本发明以富氢石墨烯为载体,采用浸渍‑焙烧法在富氢石墨烯晶格中镶入大量金属单原子,制备成金属单原子‑石墨烯复合材料。由于在制备石墨烯时添加了低温刻蚀步骤,以及在浸渍时兼容了盐的溶解性和石墨烯的浸润性,本发明提供的金属单原子‑石墨烯复合材料的制备方法简单,原子利用率高,所制备的金属单原子‑石墨烯复合材料具有金属单原子载量大和分布比较均匀的特点,且材料经受过500℃氮气氛围下焙烧处理,所负载的金属单原子稳定性好,具有很高的工业应用价值。

中冶有色为您提供最新的辽宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日